エンプラは、優れた耐熱性や強度を持ち、さまざまな産業で重要な役割を果たす高機能材料です。本記事では、エンプラの種類、特徴、用途、そしてトレンドについて詳しく解説し、材料選定に役立つ情報を提供します。

エンプラとは?

エンプラ(エンジニアリングプラスチック)とは、特に高い機械的強度、耐熱性、耐薬品性などの性能を持つプラスチックのことを指します。一般的なプラスチック(熱可塑性樹脂や熱硬化性樹脂)に比べて、エンプラは高度な機能性を求められる用途で使用されるため、工業用部品や精密機器、医療機器など、様々な分野で広く活用されています。

エンプラの主な種類

ポリアミド(ナイロン)

ポリアミド(PA)、通称ナイロンは、優れた耐摩耗性と強度を持ち、耐熱性も高いのが特徴です。ただし、吸湿性があるため、使用環境によって特性が変わることがあります。ナイロンは、ギアやベアリング、電気機器の部品などに使用されています。

ポリカーボネート(PC)

ポリカーボネート(PC)は、高い衝撃強度と透明性を持ち、耐熱性も優れているため、加工が容易です。この特性から、自動車のライトカバーや電子機器のケース、保護メガネなどに利用されています。

ポリアセタール(POM)

ポリアセタールは、高い機械的強度と耐摩耗性、低摩擦特性を持つエンプラで、メタル代替品としてよく使われます。また、寸法安定性に優れ、精密部品にも適しています。耐化学薬品性が良く、過酷な環境でも性能を発揮します。

ポリサルホン(PSU、PES)

ポリサルホンは、耐熱性が非常に高く、優れた耐薬品性と機械的強度を持つエンプラです。特に熱水や蒸気に対する耐性があり、医療機器や食品加工機器に使用されます。また、透明性を持つため、視覚的に重要な用途にも適しています。

ポリエーテルエーテルケトン(PEEK)

PEEKは、非常に優れた耐熱性、耐薬品性、耐磨耗性を持ち、金属の代替として広く使われるエンプラです。高温下でも優れた強度を保ち、耐化学性もあるため、過酷な条件下での使用に適しています。

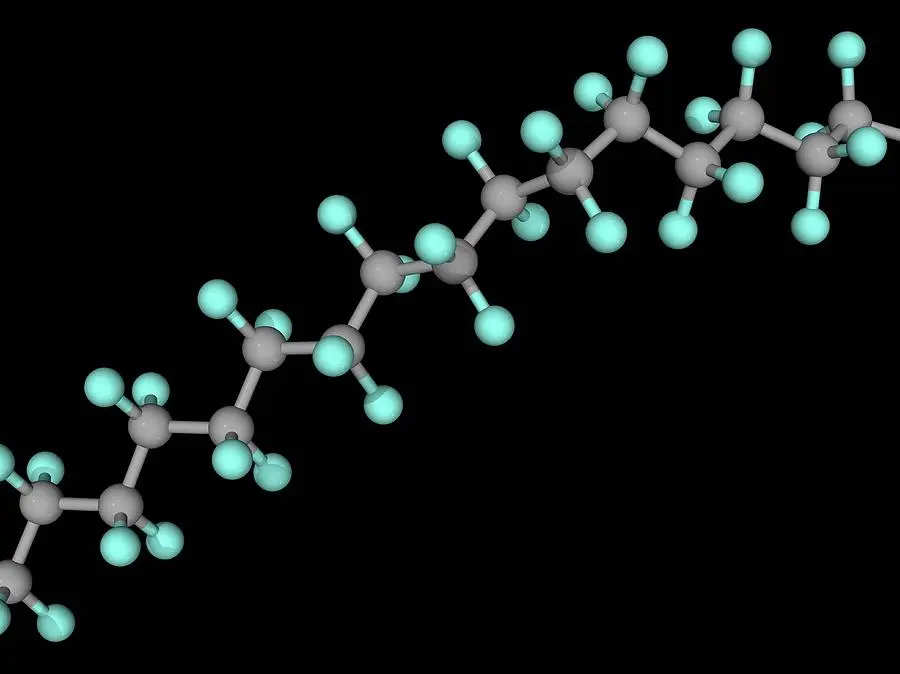

ポリテトラフルオロエチレン(PTFE)

PTFE(ポリテトラフルオロエチレン)は、エンプラの一種で「テフロン」として知られています。優れた耐熱性、耐薬品性、非粘着性を持ち、摺動性が高く摩擦係数が極めて低いのが特徴です。電気絶縁性も優れており、化学機器や食品加工、電子部品の絶縁材、耐摩耗部品など、幅広い用途で使用されています。特に過酷な環境下でも安定した性能を発揮します。

関連記事:ポリカーボネート(PC)の特徴と用途は?高い耐衝撃性材料も解説

エンプラの特徴

優れた耐熱性

エンプラは耐熱性に優れて、一般的なプラスチックに比べて高温環境下でも安定した性能を発揮します。例えば、ポリイミド(PI)やポリエーテルエーテルケトン(PEEK)は、200℃以上の高温でも機械的強度を保ち、熱変形しにくい特性を持ちます。これにより、自動車エンジン周辺部品や電子機器の内部構造など、過酷な温度条件下での使用が可能です。

高い機械的強度

エンプラは高い機械的強度や剛性を持ち、強い衝撃や圧力に耐えることができます。ナイロン(PA)やポリカーボネート(PC)などのエンプラは、優れた耐摩耗性と引張強度を持つため、ギアやベアリング、構造部品などに適しています。また、軽量でありながら高強度であるため、金属代替材料として使用されることが多く、軽量化が求められる分野で活躍しています。

耐薬品性

エンプラは、多くの化学薬品に対して優れた耐性を持っています。特に、ポリテトラフルオロエチレン(PTFE)は、ほぼすべての化学物質に対して耐性を持ち、腐食や溶解に強いため、化学工業や医療機器で広く使用されています。これにより、薬品に晒される環境下での使用に最適です。

電気絶縁性

エンプラは優れた電気絶縁性を持ち、電気・電子機器の部品として多く利用されています。ポリカーボネート(PC)やポリアセタール(POM)などは、絶縁性が高く、電気回路基板や電子部品のハウジングに使用されます。また、高い誘電強度を持つ材料は、電気絶縁体や高周波絶縁体としても適しています。

耐摩耗性と摺動性

エンプラの中には、低摩擦係数と高い耐摩耗性を持つものがあり、摺動部品やベアリングとして優れた性能を発揮します。例えば、ポリアセタール(POM)やPTFEは、金属との接触部で滑らかな動きを提供し、摩耗を減少させるため、機械部品や可動部に多く使われています。

軽量性

エンプラは一般的に軽量であり、機械的強度や剛性を維持しながら、軽量化が可能です。この特性は、自動車や航空機産業での部品軽量化に大きく貢献します。軽量化により、燃費向上やCO2排出削減といった持続可能な設計にも寄与しています。

寸法安定性

エンプラは、温度変化や湿度の影響を受けにくく、寸法安定性が高いです。これにより、精密な形状を必要とする部品や、高精度な部品の製造に適しています。寸法の変動が少ないため、耐久性が求められる用途にも適しています。

耐候性

エンプラの中には、紫外線や天候の影響を受けにくい材料もあります。ポリカーボネート(PC)やPTFEは耐候性に優れ、屋外環境での使用にも適しており、外装部品や光学材料として使用されます。

成形加工性

多くのエンプラは射出成形や押出成形、熱加工などの加工が容易であり、複雑な形状にも対応可能です。これにより、精密部品や複雑な形状を必要とする工業製品にも適しています。また、エンプラはリサイクル性にも優れており、サステナビリティの観点からも注目されています。

エンプラの用途

自動車産業

自動車の軽量化、燃費向上、環境規制対応が求められる中、エンジニアリングプラスチックは金属の代替材料として非常に重要な役割を果たしています。自動車の内部やエンジン周辺の高温部分、外装、内装部品などにエンプラが広く使用されており、耐熱性や耐摩耗性が特に評価されています。エンジニアリングプラスチックの使用によって、車両全体の重量を大幅に軽減できるため、燃費効率が向上し、二酸化炭素排出量の削減に貢献します。

電気・電子産業

エンジニアリングプラスチックは優れた電気絶縁性と耐熱性を持っており、電気・電子機器における多くの部品に利用されています。小型化・高性能化が進む中で、精密な電子部品に対する高い要求を満たすために、寸法安定性が優れたエンプラが不可欠です。特にスマートフォンやタブレットなどのモバイル機器では、薄型化が進んでおり、強度や絶縁性を確保しながら、軽量で精密な成形が可能なエンプラが欠かせません。

医療機器

エンジニアリングプラスチックは、医療機器やインプラント材料としても重要な材料です。エンジニアリングプラスチックの高い耐熱性と耐薬品性により、滅菌や化学的な洗浄が必要な医療現場で使用する用品や機械に適しています。また、人体との親和性が高く、生体適合性のあるエンプラはインプラント材料としても利用されています。耐薬品性と優れた機械的強度を持つエンジニアリングプラスチックは、滅菌プロセスを経ても劣化せず、医療現場での信頼性が高い素材として評価されています。

航空宇宙産業

航空機や宇宙機器には、過酷な環境下でも使用可能な高強度かつ軽量な材料が求められます。エンジニアリングプラスチックは、これらの厳しい条件をクリアするための材料として、金属に代わり、構造部材や内部コンポーネントとして利用されています。特に耐熱性、軽量性、燃料効率を向上させる役割が求められています。航空機の内装や構造部品において、エンジニアリングプラスチックの軽量さは飛行機全体の重量軽減に寄与し、燃費向上や運用コストの削減を実現します。

化学産業

エンジニアリングプラスチックは、非常に優れた耐薬品性と耐熱性を持つため、化学プラントや製薬工場などで使用される設備やパイプライン、バルブなどにも広く利用されています。特に、腐食性の高い化学物質や溶剤を扱う装置や配管には、耐薬品性の高いエンジニアリングプラスチックが不可欠です。高温や化学薬品に対しても安定した性能を発揮するため、信頼性の高いエンプラが化学産業の安全性や効率性に寄与しています。

食品産業

食品加工や包装機器でも、耐熱性や耐薬品性を持つエンジニアリングプラスチックが利用されています。食品との接触がある機器には、安全性が求められるため、FDA(米国食品医薬品局)やその他の規制に適合する材料が使用されています。また、食品の保存や包装の分野でもエンジニアリングプラスチックが活躍しています。非粘着性や低摩擦性の高いエンプラは、食品加工機械の効率的な運用に貢献し、また、耐薬品性によって衛生管理の向上にも寄与しています。

エンプラの加工方法

射出成形

射出成形は、エンプラの加工において最も一般的な方法です。樹脂を溶融して金型に高圧で射出し、冷却して成形する方法です。このプロセスは、自動車部品、家電製品、電気・電子機器、医療機器など、非常に多くの製品に使われています。

複雑な形状や細かいディテールの部品を短時間で大量生産できるため、コスト効率が高い。エンプラの射出成形には高い耐熱性や強度が必要なため、射出温度や圧力の制御が重要です。

3Dプリンター

最近では、3Dプリンティング技術がエンプラの加工にも広く使用されるようになっています。特に、PEEK(ポリエーテルエーテルケトン)やポリイミドのような高性能エンプラが3Dプリントで成形可能になり、複雑な形状や少量生産の部品に適しています。

普通は熱溶解積層(FDM)方式や光造形(SLA)方式を使い、3Dデータに基づいて積層成形を行います。

小ロット生産やプロトタイピングに最適で、設計変更にも柔軟に対応できます。また、従来の成形法では難しい形状も作成でき、航空宇宙や医療分野での応用が進んでいます。

旋盤加工・フライス加工

旋盤加工やフライス加工は、切削によってエンプラを成形する加工方法です。これらの加工方法は、精密な形状が必要な部品や、射出成形が難しい小ロットの製品に適しています。

高精度な部品を製造でき、加工後の寸法安定性が高いため、航空宇宙や医療機器などの高精度部品に多く使われます。

エンプラの市場動向

近年、エンプラ市場は急速に成長しており、特に高性能なスーパーエンプラの需要が高まっています。この成長は、従来の汎用プラスチックからの移行が進み、より高機能で耐久性のある材料へのニーズが増加しているためです。例えば、ガラス繊維を添加したエンプラは、耐衝撃性や難燃性が向上し、さまざまな産業で広く使用されています。

新たなエンプラの開発トレンドとしては、特に高温環境での性能が重要視されています。具体的には、100℃以上の高温下でも安定した特性を維持できる材料が求められています。合成技術の進化により、これらの材料は特定の成分を精密に組み合わせることで、基本性能が向上しています。今後、これらの新技術がさらに発展し、エンプラ市場の可能性がさらに広がると期待されています。

まとめ

エンプラ(エンジニアリングプラスチック)は、耐熱性や機械的強度に優れた高機能プラスチックです。代表的な種類には、POM、PA、PC、PSU、PEEKなどがあり、各種産業で幅広く利用されています。特に自動車、電気・電子機器、医療機器など、高い性能が求められる分野での需要が拡大しています。エンプラは、軽量化や耐久性の向上を目指した製品開発に貢献しています。