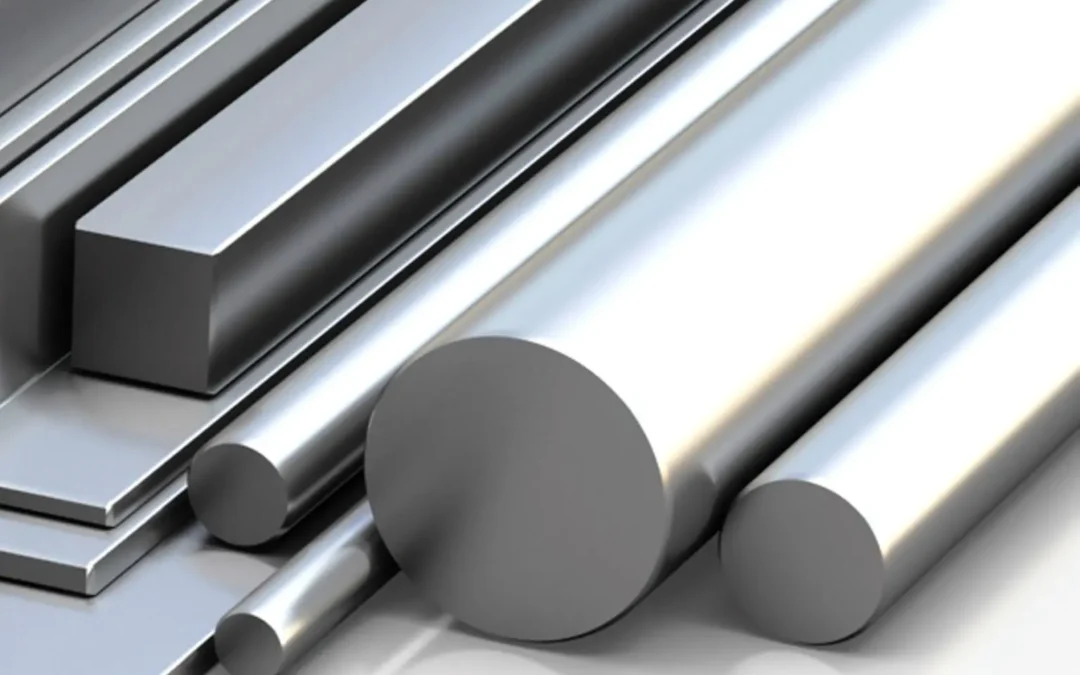

炭素鋼は、鉄と炭素を主成分とする鋼材で、種類や特性が多様です。本記事では、炭素鋼の主要な種類、各種の特徴や用途、さらに切削加工のポイントを詳しく解説します。炭素鋼の特性を理解し、最適な選択をするための情報を提供します。

炭素鋼とは?

炭素鋼の定義は、主に鉄と炭素を主成分とする合金鋼であり、炭素の含有量によって特性が変化する材料です。炭素の含有量によって、低炭素鋼(0.05%〜0.25%)、中炭素鋼(0.25%〜0.6%)、高炭素鋼(0.6%〜1.5%)に分類されます。

炭素含有量に基づく炭素鋼の種類

低炭素鋼

特徴

低炭素鋼は、炭素含有量が約0.05%から0.25%の範囲にある鋼材です。

このため、柔軟性と加工性に優れ、成形や溶接が容易です。引張強度は中炭素鋼や高炭素鋼に比べて低いですが、その分、靭性が高く、破損しにくい特性があります。

また、加工後の熱処理による硬化があまり効かないため、主に柔らかい部品や構造材に用いられます。

用途

建設業では、鉄骨や橋梁、鋼板などの構造材として利用され、耐久性とコストパフォーマンスが求められる場面に最適です。

また、自動車産業でも、シャシー部品やボディパネルに使われることが多く、安全性と軽量化を両立させるための重要な材料です。その他にも、家具や家電製品の部品など、日常生活に密接に関わる製品でも多く見られます。

中炭素鋼

特徴

中炭素鋼は、炭素含有量が約0.25%から0.60%の範囲にある鋼材です。

強度と硬度のバランスが非常に優れており、さまざまな機械部品や工具に適しています。引張強度が高く、耐摩耗性にも優れていますが、低炭素鋼よりも硬くなるため、加工がやや難しくなることがあります。

熱処理を施すことで、さらに特性を向上させることも可能です。

用途

中炭素鋼は、特に機械部品や工具の製造に広く使用されています。例えば、自動車のギアやシャフト、バネなどの耐久性が求められる部品に適しています。また、ドリルや切削工具など、強度と耐摩耗性が重要な工具にも利用されます。

高炭素鋼

特徴

高炭素鋼は、炭素含有量が約0.60%から1.4%の範囲にある鋼材です。

高炭素鋼は、焼入れなどの熱処理を行うことで、さらに硬度を増すことができ、切削工具や耐摩耗部品に最適です。

ただし、脆性も高くなるため、衝撃や過度の負荷には注意が必要です。

用途

高炭素鋼は主に刃物やスプリングの製造に使用されます。具体的には、包丁、鋸、ドリルビットなどの切削工具が代表的な用途です。

また、バネやスプリング部品にも利用され、耐久性と弾性が求められる場面で活躍します。高炭素鋼は、その特性から多くの産業で重宝されており、精密な作業や機械の動作に欠かせない材料です。

各種類の違い

| 特性 | 低炭素鋼 (0.05% – 0.25% C) | 中炭素鋼 (0.25% – 0.60% C) | 高炭素鋼 (0.60% – 1.5% C) |

| 強度 | 低い | 中程度 | 高い |

| 硬度 | 低い | 中程度 | 高い |

| 靭性 | 高い | 中程度 | 低い |

| 加工性 | 良好 | 中程度 | 悪い |

| 溶接性 | 良好 | 中程度 | 悪い |

| 用途 | 自動車部品、建材、薄板など | 機械部品、シャフト、スプリングなど | 刃物、工具、バネなど |

炭素鋼の特徴

機械的特性

引張強度: 炭素鋼は高い引張強度を持ち、構造材や部品に適しています。炭素含有量に応じて強度が変わります。

硬度: 炭素含有量が増えるほど硬度が高まり、耐摩耗性も向上します。特に高炭素鋼は非常に硬い特性を持ちます。

靭性: 低炭素鋼は柔軟性が高く、靭性に優れていますが、高炭素鋼は脆くなることがあります。

加工性

成形性: 炭素鋼は多様な加工方法(切削、鍛造、溶接)に適しており、特に低炭素鋼は加工が容易です。

熱処理: 熱処理により硬度や強度を調整できるため、用途に応じた特性の最適化が可能です。

耐食性

炭素鋼は鉄が主成分であるため、自然環境に対しては腐食しやすい特性があります。防錆処理やコーティングが重要です。

コスト効果

他の合金材料に比べて安価であり、大量生産に向いているため、経済的なメリットがあります。

関連記事:スチールとは?素材の種類や特徴、ステンレスとの違いを分かりやすく解説

炭素鋼の用途

建設業

- 構造材: 炭素鋼は鉄骨や梁、柱として使用され、高層ビルや橋、ダムなどの構造物に不可欠です。強度と耐久性を兼ね備えており、安全な建設を支えます。

- 鋼板: 外壁や屋根材として使われる鋼板は、軽量で高強度な特性を持ち、建物の耐久性を向上させます。

自動車産業

- シャシーとボディ: 車両の骨格を構成し、衝撃吸収性や強度を提供します。特に低炭素鋼が多く使用され、軽量化と安全性が求められます。

- 部品製造: ギア、シャフト、サスペンションなど、耐久性が必要な部品に広く用いられています。

製造業

- 機械部品: 炭素鋼は、モーターのハウジング、ベアリング、ドライブシャフトなど、さまざまな機械部品の製造に使用されます。特に中炭素鋼は、強度と加工性のバランスが取れています。

- 工具: 切削工具や金型などの製造にも利用され、耐摩耗性が求められる場面で重宝されます。

日常生活

- 家庭用品: 包丁、鍋、フライパンなどの調理器具は、高炭素鋼の特性を活かして耐久性や切れ味が求められています。

- 家具: スチール製のテーブルや椅子は、デザイン性と強度を兼ね備えて多くの家庭で使用されています。

エネルギー

- パイプライン: 石油やガスの輸送に用いるパイプラインでは、炭素鋼が耐圧性と耐久性を提供します。

- 発電設備: ボイラーやタービンなど、エネルギー関連機器の部品にも使われ、耐熱性が求められます。

航空宇宙

- 航空機部品: 軽量で高強度な炭素鋼合金は、航空機の構造部品やエンジン部品に使用され、信頼性が重視されます

炭素鋼の代表的な加工方法

切削加工

炭素鋼を旋盤やフライス盤を使用して削り取る方法です。旋盤加工では円形の部品が、フライス加工では複雑な形状が作成できます。高い精度と仕上がりが求められる部品に適しています。

鍛造加工

炭素鋼を高温で打撃して成形する技術です。熱間鍛造により、材料内部の結晶構造が改善され、強度が向上します。主に強度が必要な部品や構造材に使用されます。

溶接

炭素鋼の部品を接合するための方法で、アーク溶接や抵抗溶接が一般的です。強力な接合が可能で、建設や製造業で広く利用されています。

炭素鋼の加工において注意すべき事項

熱処理する時の温度管理

炭素鋼の性質は温度によって大きく変化します。熱処理を行う際は、適切な温度と冷却速度を守ることが重要です。急冷しすぎると、脆性が増すことがあります。

加工方法の選定

加工性: 炭素含有量によって加工性が変わります。高炭素鋼は硬度が高いため、切削加工が難しく、適切な工具と条件を選定する必要があります。

溶接の注意点

亀裂の発生: 高炭素鋼を溶接する際、熱による亀裂が発生しやすいため、事前に適切な予熱や後熱処理を行うことが重要です。

溶接材の選定: 使用する溶接材料が基材と適合するか確認し、適切な強度を保つことが必要です。

表面処理

腐食防止: 炭素鋼は腐食しやすいため、加工後は防錆処理を施すことが重要です。メッキや塗装などで保護することを忘れないようにしましょう。

まとめ

炭素鋼は、炭素含有量によって低炭素鋼、中炭素鋼、高炭素鋼に分類され、それぞれ強度や硬度、加工性が異なります。

用途は自動車部品や建築材、工具など多岐にわたり、加工には切削性や熱処理性が重要です。

切削加工では、適切な工具選定や冷却材の使用がポイントとなり、精度や仕上がりに大きく影響します。炭素鋼はコストパフォーマンスに優れ、幅広い産業で利用されています。