工具鋼は、金属の切削や加工に使われる特別な鋼材で、用途に応じたさまざまな種類があります。本記事では、工具鋼の基本的な特徴や種類、そして高速度工具鋼(HSS)との違いについて分かりやすく解説します。鋼材選びの参考にぜひご活用ください。

工具鋼とは?

工具鋼(Tool Steel)は、主に工具や金型の製造に使用される特殊な鋼の一種です。特に耐摩耗性、耐熱性、強度、硬度に優れ、過酷な作業環境でも高い性能を発揮します。工具鋼には、高炭素鋼をベースに、タングステン、クロム、モリブデン、バナジウムなどの元素が添加されることが多く、それにより特定の性質が向上します。

工具鋼の主な種類

炭素工具鋼

炭素工具鋼は、炭素含有量が約0.6~1.5%の鋼で、特に耐摩耗性と高硬度を特徴とします。炭素含有量が高くなるほど硬度が向上し、切削工具や打ち抜き工具、やすりなどに広く利用されます。

熱処理によって硬化し、低温での作業に適しているため、冷間作業用工具に主に使用されます。しかし、靭性が低く、衝撃や高温に弱いため、高温環境での使用や強い衝撃を受ける場面には向いていません。そのため、用途に応じて適切な使用が求められます。

合金工具鋼

合金工具鋼は、炭素工具鋼にクロム、タングステン、モリブデン、バナジウムなどの合金元素を添加することで、特定の性能を強化した工具鋼です。これにより、高硬度、耐摩耗性、耐熱性、靭性などが向上し、過酷な環境でも優れた耐久性を発揮します。

合金元素の組み合わせにより、冷間工具鋼、熱間工具鋼、高速度鋼など、様々な種類があります。合金工具鋼は、金型や切削工具、鍛造工具など、幅広い用途で使用され、高温でも性能を保つ点が特徴です。

高速度工具鋼

高速度工具鋼(HSS)は、タングステンやモリブデンなどを含む合金工具鋼の一種で、特に高温でも硬度と耐摩耗性を保つ点が特徴です。

通常の工具鋼よりも耐熱性に優れ、600℃以上の高温でも切削性能を維持できるため、高速での切削作業やドリル、フライス盤、タップなどの工具に広く用いられます。硬度だけでなく、靭性も備えており、耐摩耗性と耐衝撃性が求められる過酷な環境下でも使用されるため、製造業で重要な役割を果たします。

その他の特殊工具鋼

その他の特殊工具鋼には、耐衝撃工具鋼や耐腐食工具鋼など、特定の用途に対応するために設計された鋼種があります。

耐衝撃工具鋼は、靭性が高く、ハンマーやプレス工具のように強い衝撃を受ける工具に適しており、割れにくく長寿命です。耐腐食工具鋼は、ステンレス系の合金工具鋼で、湿気や化学薬品に強いため、錆や腐食のリスクがある環境で使用されます。

これらの特殊工具鋼は、過酷な条件下でも耐久性や性能を維持できます。

工具鋼の代表的な特性

- 高硬度:工具鋼は、特に熱処理後に非常に高い硬度を発揮します。これにより、金属やその他の材料を切削、成形する際に摩耗しにくくなります。

- 耐摩耗性:高硬度と相まって、工具鋼は非常に優れた耐摩耗性を持っています。これにより、長期間使用しても摩耗しにくく、工具寿命が延びます。

- 靭性:高硬度でありながら、ある程度の靭性も持ち、割れにくく、特に衝撃を受ける作業でも耐えられる性能があります。

- 耐熱性:一部の工具鋼(特に高速度鋼など)は、高温下でも硬度や強度を維持する特性があります。これにより、加熱される加工環境でも使用可能です。

- 耐腐食性:特殊な合金元素を添加することで、腐食に強い特性を持つ工具鋼も存在します。これにより、湿気や薬品にさらされる環境での使用が可能です。

高速度工具鋼と他の工具鋼との違い

高温耐性

高速度工具鋼は、高温下でも硬度を保つ能力が優れており、摂氏600~650度の高温でも切削性能を維持します。他の工具鋼(炭素工具鋼や合金工具鋼)は、高温になると硬度が低下しやすいため、連続的な高速切削には向いていません。

耐摩耗性

HSSは、摩耗に強く、耐久性が高いのが特徴です。そのため、長時間の切削作業でも摩耗が少なく、工具寿命が延びます。一般的な工具鋼では摩耗が早く、頻繁に研ぎ直しが必要になることがあります。

加工スピード

「高速度工具鋼」という名称は、高速での切削作業に適していることに由来します。他の工具鋼よりも高い切削速度での作業が可能で、作業効率が向上します。

硬度

高速度工具鋼は、合金元素(タングステン、モリブデン、バナジウムなど)が多く含まれており、これが高い硬度と靭性を提供します。他の工具鋼は硬度が低めで、特に高温下での硬度保持が劣ります。

価格

HSSは、高合金成分を含むため、他の工具鋼と比べて価格が高くなります。しかし、その高い性能と耐久性を考慮すると、特に高負荷の作業にはコストパフォーマンスが優れています。

関連記事:スチールとは?素材の種類や特徴、ステンレスとの違いを分かりやすく解説

工具鋼の用途と業界別の活用例

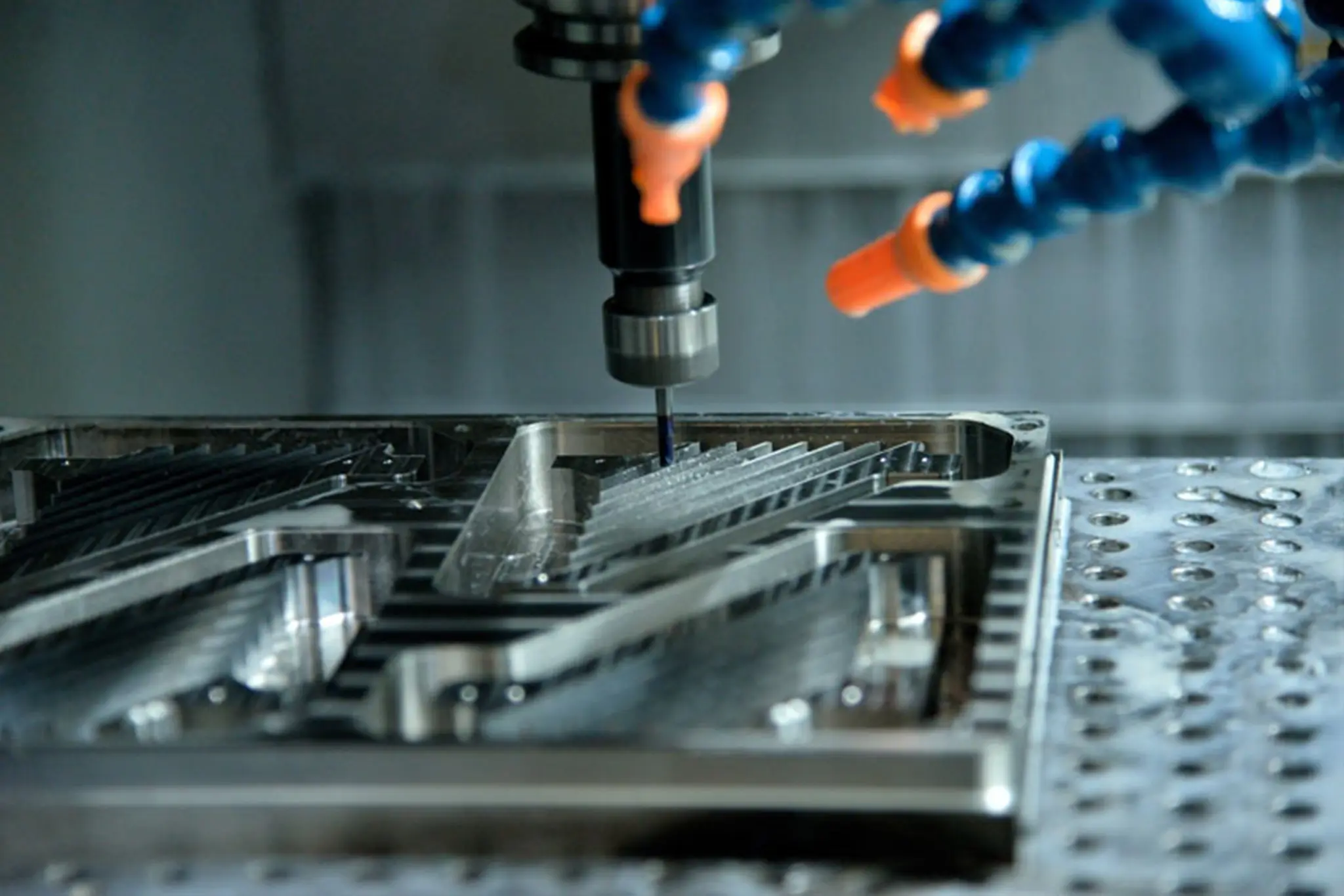

機械加工業界

工具鋼は、ドリル、フライス、旋盤の刃などの切削工具に広く使用されます。これらの工具は、金属、木材、プラスチックなどの材料を高精度で切削・加工するため、特に高い硬度と耐摩耗性が求められます。高速度鋼(HSS)は、切削時の高温にも耐え、加工精度を維持できるため、主にこの分野で用いられています。

打ち抜き工具・パンチング工具

金属板やプラスチックを打ち抜いたり、穴を開けたりする**打ち抜き工具(パンチング工具)**でも工具鋼が活用されます。これらの工具には、素材の変形を防ぐための高硬度と、衝撃に耐える靭性が必要です。冷間工具鋼は、このような低温環境での打ち抜き作業に適しています。

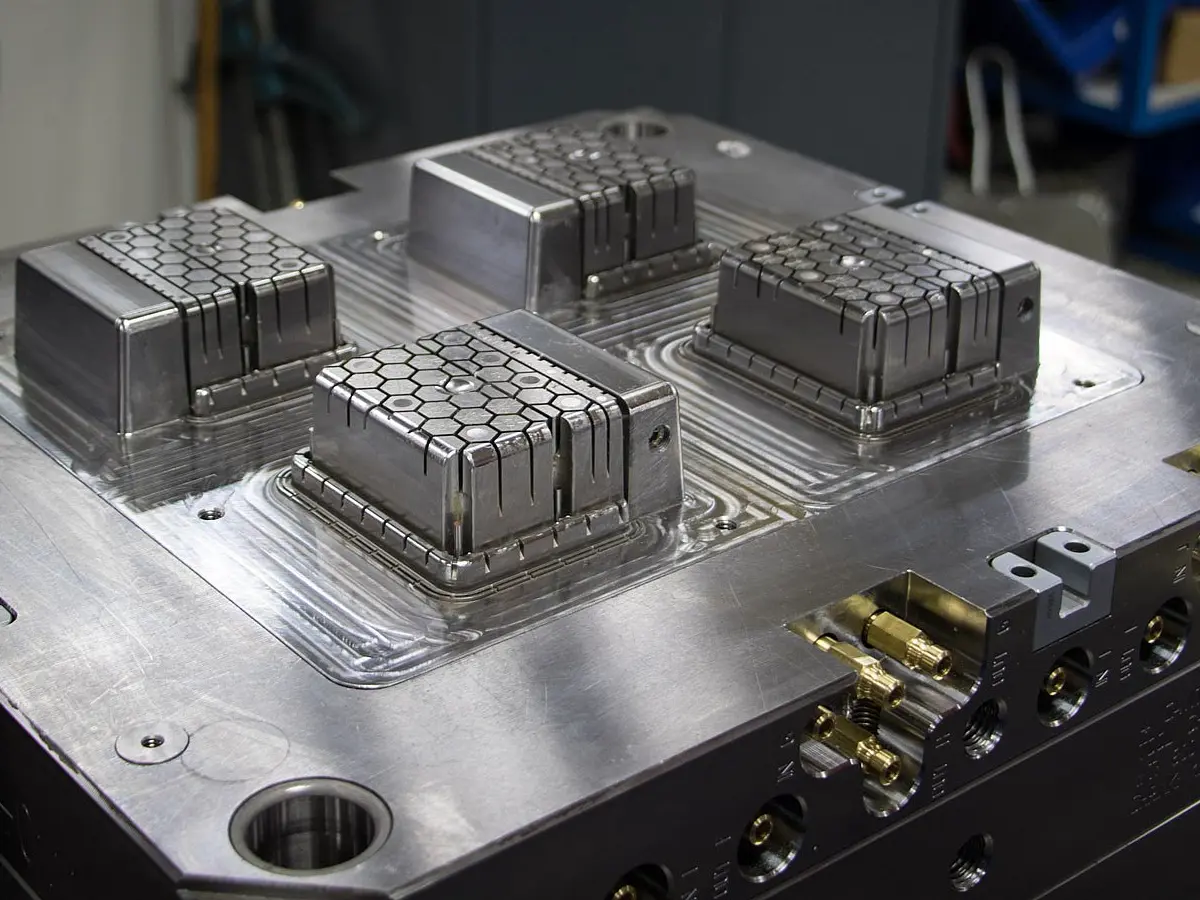

金型製造業界

金型は、製品の形を作るための型であり、プラスチックや金属、ゴムの成形に使用されます。プレス加工や射出成形、鍛造などで使われる金型には、長時間の使用でも形状を保持できる耐久性と、繰り返しの加工に耐える強度が必要です。工具鋼は、その高い耐摩耗性と硬度から、こうした金型に広く利用されています。

工具鋼の選び方

ポイント1 用途に応じた鋼材の種類

工具鋼は多様な用途に応じて異なる種類が存在します。例えば、HSS(高速鋼)やオーステナイト鋼などの高炭素鋼は硬度が高く、耐摩耗性に優れているため、刃物や切削工具に適しています。耐熱性、耐摩耗性、靭性を兼ね備えた合金工具鋼はフライス盤やドリルなどに使用されます。

ポイント2 硬度

硬度は工具の耐久性や切れ味に大きく影響します。硬度はロックウェル硬度(HRC)などで測定されます。使用する環境に応じた硬度を選ぶことが重要です。また、工具鋼は熱処理(焼入れや焼戻し)を行うことで硬度を向上させることができます。用途に応じた熱処理の適用が必要です。

ポイント3 耐摩耗性

耐摩耗性は工具の寿命やメンテナンスに直結します。摩耗試験によって鋼材の耐摩耗性を評価します。テスト結果を参照し、用途に適したものを選びます。耐摩耗性が特に必要な場合、摩擦の多い用途に適した鋼材(例:D2、A2など)を選ぶと良いです。

ポイント4 靭性

打撃や高負荷の環境下では靭性が求められます。特に、鍛造工具や冷間加工用工具では重要です。

靭性を持つ合金工具鋼や低炭素鋼を選ぶことで、強度と耐衝撃性を兼ね備えた工具を得ることができます。

ポイント5 加工性

加工が難しい鋼材では、工具寿命が短くなったり、コストが増大したりするため、鋼材の切削性を確認することが重要です。

加工性が良い鋼材を選ぶことで、最終製品の仕上がりが向上し、品質を保つことができます。

まとめ

工具鋼とは、金属の切削や成形、圧延などに使用される特殊鋼で、優れた硬度や耐摩耗性を持つ材料です。工具鋼には、炭素工具鋼、合金工具鋼、高速度工具鋼(HSS)などがあり、用途に応じて選ばれます。特にHSSは、高温下でも硬度を維持し、高速切削に適しているのが特徴です。