I. CNC レーザー切断の概要

CNC レーザー切断は、コンピューター制御のレーザーを使用して材料を驚くほど正確に切断する高精度の製造プロセスです。金属、プラスチックなどを成形できる汎用性があり、歪みを最小限に抑える非接触切断方法が特徴です。

精度と革新の融合である CNC レーザー切断技術で、製造の未来に飛び込んでみましょう。この最先端のプロセスは、レーザーのように鋭い精度で材料を彫刻し、航空宇宙から自動車まで、さまざまな業界に革命をもたらします。2024 年の CNC レーザー切断を定義する最先端の進歩について、ぜひご覧ください。

II. CNC レーザー切断の仕組み

レーザー生成とビームの伝達

CNC レーザー切断におけるレーザー生成は、魔法の始まりです。レーザー共振器がレーザー媒体を励起し、コヒーレントな光線を生成します。この光線は、一連の光学系を通して方向付けられ、焦点が絞られ、切断に必要な高強度を実現します。ビーム伝達システムの精度は、金属、プラスチック、またはもっと特殊な素材であっても、レーザーエネルギーが正確に材料に適用されることを保証するために非常に重要です。

CNC レーザー切断における CAD と CAM の役割

CAD (コンピューター支援設計) および CAM (コンピューター支援製造) ソフトウェアは、CNC レーザー切断で重要な役割を果たします。設計者は CAD を使用して、必要な部品の詳細な 3D モデルを作成します。次に、これらのモデルを CAM ソフトウェアにインポートし、設計を一連の機械命令に変換します。このコードによってレーザーの経路が指示され、材料が正確な仕様に従って、効率的かつ正確に切断されます。

切断プロセスと材料の相互作用

CNC レーザー切断における切断プロセスは、精度とパワーのダンスです。レーザー ビームは材料と相互作用し、材料の特性とレーザーの設定に応じて材料を溶かしたり、燃やしたり、蒸発させたりします。このプロセスの副産物を除去し、切断の品質を向上させるために、酸素や窒素などの補助ガスがよく使用されます。マシンの制御システムにより、レーザー ヘッドがプログラムされたパスに沿って進み、熱影響部が最小限に抑えられた、きれいで正確な切断が行われます。

III.CNC 切断で使用されるレーザーの種類

二酸化炭素 (CO₂) レーザー

レーザー カッターにはさまざまな種類があります。CO₂ レーザーは、CNC 切断の世界で多用途に活躍する主力製品です。二酸化炭素を含むガス混合物を使用して強力なレーザー ビームを生成します。このレーザー ビームは、薄い金属、木材、アクリル、布地など、さまざまな材料の切断に最適です。これらの CO2 レーザーは、さまざまな厚さや種類の材料を処理できることが評価されており、多くの産業用途で人気があります。

ネオジム添加イットリウム アルミニウム ガーネット (Nd:YAG) レーザー

Nd: YAG レーザーは、ピーク出力が高いことで知られており、特に反射率の高い金属の彫刻や切断に最適です。これらのレーザーは、ネオジムを添加された固体結晶をレーザー媒体として使用しているため、連続モードとパルス モードの両方で動作できます。細かいディテールを生成でき、切断が難しい材料にも対応できるため、精密加工で好まれています。

ファイバーレーザー

ファイバーレーザーは、その効率、精度、および長期間にわたって高品質のビームを維持する能力により、CNC 切断における支配的な力として浮上しました。ファイバーレーザーは、通常は希土類元素をドープした特殊なタイプのファイバーである固体レーザー媒体を使用して、金属の切断に非常に効果的なレーザービームを生成します。ファイバーレーザーは、メンテナンス要件が少なく、発熱が最小限で、切断速度が速いことで知られています。

特定の用途におけるレーザータイプの比較

CNC 切断用のレーザータイプを選択する場合、材料の特性と望ましい結果が重要です。CO₂ レーザーは非金属材料に最適ですが、Nd: YAG レーザーは、反射率の高い金属を含む金属の切断と彫刻に優れています。ファイバーレーザーは金属材料の切断に優れており、品質を損なうことなく速度と精度を提供します。各レーザータイプにはそれぞれの長所があり、メーカーは特定の切断ニーズに最適なツールを選択できます。

IV. CNC レーザー切断プロセス

設計とプログラミング

CNC レーザー切断の旅は、設計とプログラミングから始まります。CAD ソフトウェアを使用してエンジニアが詳細な設計を作成し、CAM ソフトウェアを通じてそれをマシンの言語に変換します。この変換によって G コードが生成されます。これは、レーザーのパスを数学的な精度でガイドする一連の命令です。設計の精度とプログラミングの精度は、レーザー切断操作を成功させる基礎となります。

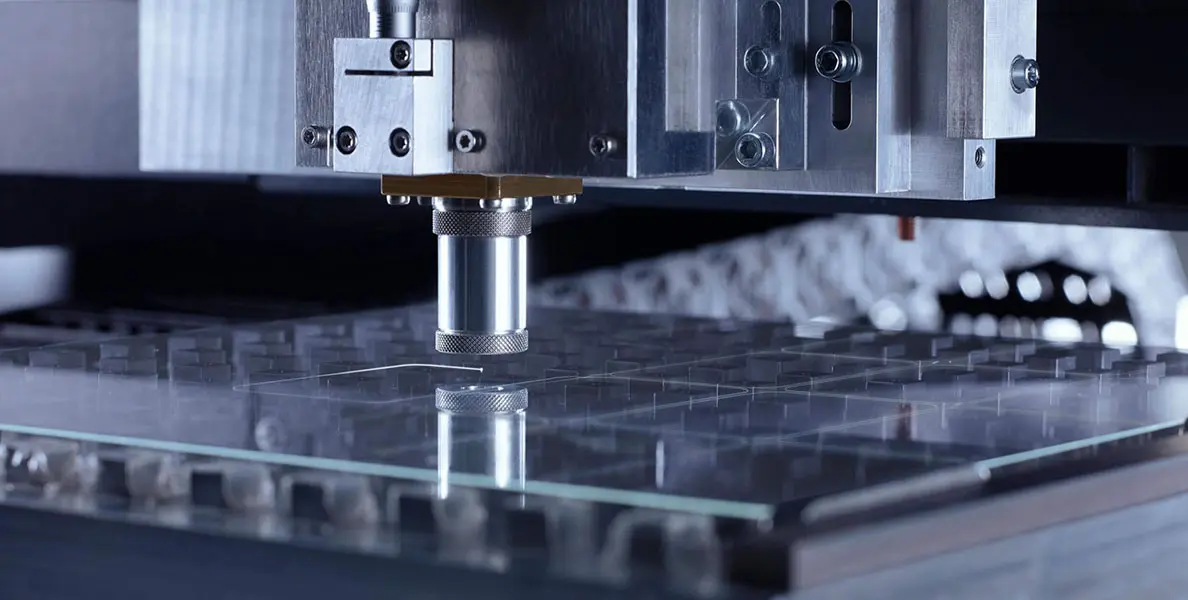

材料の準備とセットアップ

レーザーで切断する前に、材料を慎重に準備し、マシンのベッド上にセットアップする必要があります。これには、適切な材料を選択し、サイズに合わせて切断し、所定の位置に固定することが含まれます。材料の位置をマシンの座標系に合わせて調整し、レーザーのパスが材料の寸法と完全に一致するようにして、切断の複雑な動きに備える必要があります。

レーザー切断の実行

材料が所定の位置に配置されたら、レーザー切断の実行が始まります。CNC マシンがレーザーをアクティブにし、集中ビームを定義済みのパスに沿って向けます。レーザーが材料と相互作用すると、プログラムされた G コードに従って材料が溶けたり、蒸発したり、燃え尽きたりします。このプロセスは迅速でありながら制御されており、各カットが部品の仕様に必要な精度で行われることが保証されます。

冷却および凝固技術

レーザーがカットすると、熱が発生します。材料の完全性とカットの品質を維持するために、冷却および凝固技術が採用されています。酸素や窒素などの補助ガスを使用して作業領域を冷却し、溶融した材料をカット パスから排出します。これにより、材料が素早く凝固し、エッジの鋭さが維持され、熱による変形が防止されます。

品質検査と後処理

レーザーがパスを完了すると、部品は厳格な品質検査を受けます。この検査では、寸法精度、表面仕上げ、欠陥がないかを確認します。部品が検査に合格すると、バリ取り、洗浄、表面処理などの後処理段階に進み、希望する美観と機能特性を実現します。この最終ステップにより、部品が製造施設から出荷される前に最高の品質基準を満たすことが保証されます。

V. CNC レーザー切断の用途

自動車業界における CNC レーザー切断

自動車業界では、CNC レーザー切断は精度の原動力です。ボディ部品用の高強度鋼やエンジン部品用のアルミニウムなど、さまざまな材料から複雑な部品を切断するのに役立っています。この技術により、複雑なデザインが金属加工に正確に反映され、車両の性能と安全性が向上します。

航空宇宙および防衛における CNC レーザー切断

航空宇宙および防衛業界では、優れた精度と再現性で部品を製造できる CNC レーザー切断に頼っています。これは、過酷な条件に耐える部品の製造に不可欠です。航空機構造用の高強度合金の切断から、衛星や防衛システム用の精密部品の作成まで、CNC レーザー切断は信頼性とパフォーマンスを実現します。

電子機器および消費財における CNC レーザー切断

電子機器および消費財部門では、小型で精密な部品の製造に CNC レーザー切断を活用しています。回路基板、スマートフォンケース、家庭用電化製品の精密部品など、どんなものでも、この技術は、これらの業界で求められる厳しい許容範囲を満たす、きれいでバリのない切断を保証します。

医療および歯科における CNC レーザー切断

CNC レーザー切断は、精度が生死を分ける医療および歯科の分野で重要な役割を果たします。この技術は、手術器具、義肢、歯科インプラントを高精度で製造するために使用されます。この技術は生体適合性材料を扱えるため、安全で信頼性の高い医療機器を作成するために不可欠です。

建設および建築における CNC レーザー切断

建設および建築では、CNC レーザー切断によって構造物の建設方法が変革しています。金属、ガラス、その他の材料から建築要素、外装、装飾用の複雑な形状を切断するために使用されます。この技術の汎用性により、従来の建設方法の限界を押し上げる革新的なデザインを作成できます。

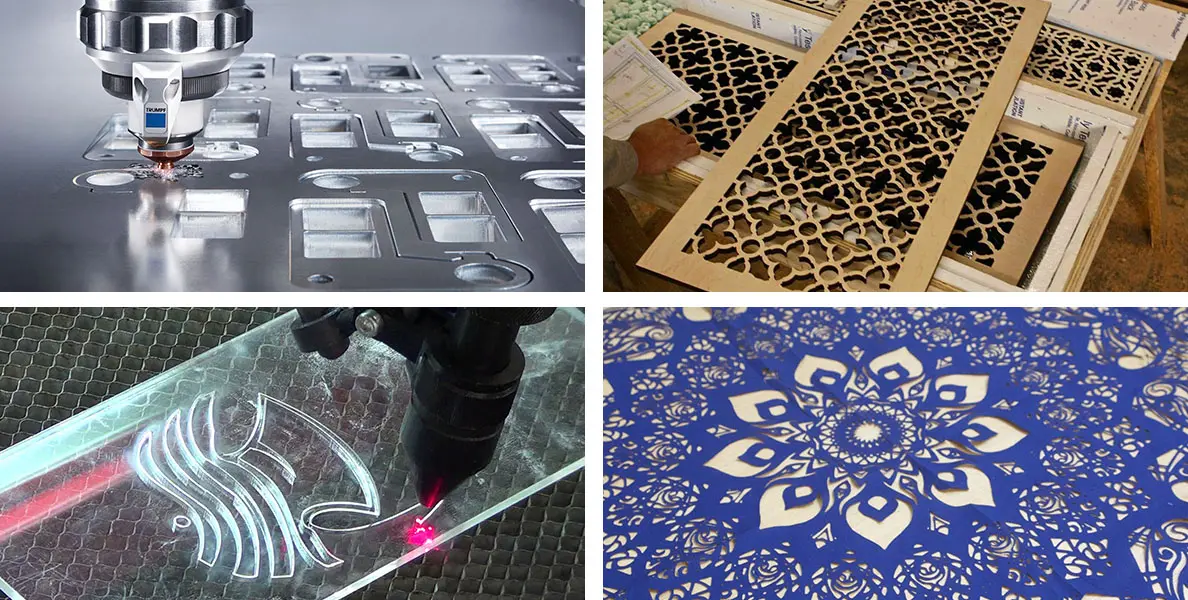

芸術と工芸における CNC レーザー切断

芸術家や職人にとって、CNC レーザー切断は可能性の領域を開きます。木材、金属、アクリルなどの素材で複雑なデザインを作成し、芸術的なビジョンを実現できます。この技術の精度により、最も繊細なデザインでも完璧に実行できるため、クリエイターの間で人気があります。

VI. CNC レーザー切断の利点

精度と正確性

CNC レーザー切断は、その精度と正確さで有名です。この技術により、ミクロン単位の許容誤差を持つ部品の製造が可能になり、各切断が正確な仕様に従って行われることが保証されます。このレベルの精度は、部品の適合性と機能が最優先される業界では重要であり、CNC レーザー切断は高精度の要件を満たすソリューションとなっています。

材料効率と無駄の最小化

CNC レーザー切断の大きな利点の 1 つは、材料の使用効率が高く、無駄が最小限に抑えられることです。このプロセスは非接触であるため、追加のバッファ ゾーンを必要とせずに材料を切断でき、ネスティングが最適化され、切りくずが減ります。この効率性により、リソースが節約されるだけでなく、材料コストも削減されるため、経済的に実行可能なオプションになります。

材料の種類を問わず汎用性

さまざまな材料の種類で CNC レーザー切断が汎用性を持つことも、重要な利点の 1 つです。金属、プラスチック、木材、ガラスなど、この技術は幅広い材料に対応できます。この適応性により、メーカーは複数の切断技術を必要とせずに多様な製品を作成でき、生産プロセスを合理化し、特殊な機器の必要性を減らします。

スピードと自動化

CNC レーザー切断は、スピードと自動化の利点を提供します。このプロセスは従来の切断方法よりも大幅に高速で、精度を維持しながら材料をすばやく切断できます。さらに、CNC レーザー切断の自動化の側面により、無人操作が可能になり、最小限の監視で機械を 24 時間稼働させることができるため生産性が向上し、人件費が削減され、製造効率が向上します。

VII. 材料の適合性と制限

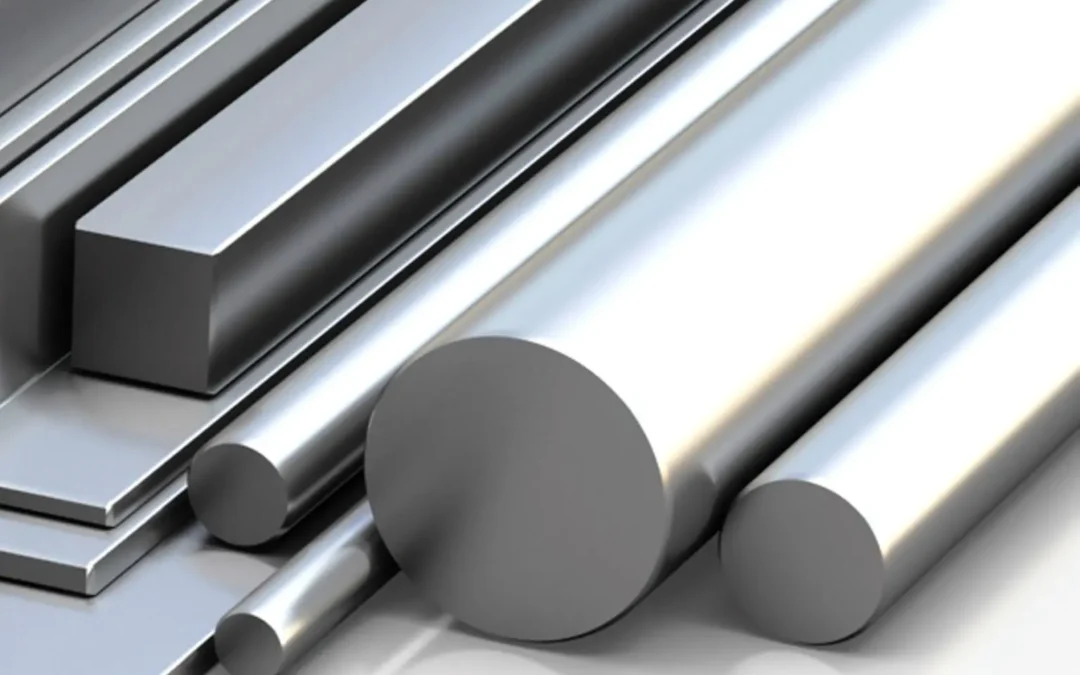

金属、プラスチック、その他の材料への適合性

レーザー切断に適した材料は多岐にわたるため、レーザー切断は製造業の原動力となっています。ステンレス鋼からアルミニウムまで、金属は日常的に精密に切断されており、この技術が高強度材料を扱えることを示しています。プラスチックもレーザー切断に適しており、変形のリスクなしに複雑な部品を作成できます。これら以外にも、木材、ガラス、繊維などの材料も処理できるため、さまざまな業界でレーザー切断が幅広く適用できることが実証されています。

材料選択の制限と課題

CNC レーザー切断は汎用性の高いプロセスですが、制限もあります。銅や真鍮などの反射性材料は、レーザー光線の反射により問題が生じる可能性があり、機械を損傷したり、切断品質に影響を与えたりする可能性があります。さらに、ポリカーボネートなどの特定の材料は、切断時に有害な煙が発生する可能性があるため、特別な取り扱いと換気が必要です。これらの制限を理解することは、適切な材料を選択し、レーザー切断プロセスの安全性と有効性を確保するために不可欠です。

VIII. CNCレーザー切断の環境への影響

エネルギー消費と効率

CNC レーザー切断は、他の工業プロセスと同様に、環境への影響があります。エネルギー消費は重要な要素であり、高出力レーザーにはかなりの電気入力が必要です。しかし、レーザー技術の進歩によりエネルギー効率が向上し、現代の機械は、高速切断と品質を維持しながら消費電力を抑えることができます。エネルギー効率に重点を置くことは、環境への影響を減らすだけでなく、運用コストの削減にも貢献します。

廃棄物管理とリサイクルの取り組み

廃棄物管理は、CNC レーザー切断の環境への影響のもう 1 つの重要な側面です。このプロセスでは、切り抜きやスクラップの形で固形廃棄物が発生します。リサイクルや材料の再利用などの効果的な廃棄物管理戦略を実施することは、業界の環境への影響を最小限に抑えるために不可欠です。さらに、ネストされた切断パターンなどの廃棄物の発生を減らす方法を採用することで、より持続可能な製造プロセスにさらに貢献できます。

IX. 適切な CNC レーザー切断機の選択

機器を購入する際に考慮すべき要素

適切な CNC レーザー切断機を選択するには、いくつかの要素を慎重に検討する必要があります。レーザーの出力によって、材料の厚さと種類に関して機械の切断能力が決まります。機械の作業領域のサイズも重要で、製造できる部品の寸法を決定します。その他の要素には、自動化のレベル、機械の精度、さまざまな材料との互換性などがあり、機器が製造プロセスの特定のニーズを満たしていることを保証します。

機械の仕様と業界標準

CNC レーザー切断機を購入するときは、業界標準に照らして仕様を評価することが不可欠です。これには、機械の精度、再現性、安全性と品質規制への準拠の評価が含まれます。これらの基準を満たすか上回る機械に投資することで、高品質の部品が製造されるだけでなく、機器の長期的な安全性と信頼性も保証されます。

X. 結論

CNC レーザー切断は、さまざまな材料を加工できる精密ツールとして、現代の製造業でその役割を固めています。高精度かつ再現性の高い複雑な部品を製造できるため、さまざまな業界で欠かせないものとなっています。

レーザー技術、自動化、スマート製造システムとの統合が継続的に開発されているため、CNC レーザー切断の機能は拡大し続けます。持続可能性とエネルギー効率も最前線にあり、業界はより環境に優しい慣行へと向かうでしょう。

よくある質問

1. CNC レーザー切断の精度はどのくらいですか?

CNC レーザー切断は高精度で、機械や材料に応じて許容誤差は ±0.001 ~ ±0.005 インチの範囲になります。

2. CNC レーザー切断は厚い材料の切断に適していますか?

はい。ただし、最大厚さはレーザーの出力と材料の特性によって異なります。非常に厚い材料の場合は、他のプロセスの方が適している場合があります。

3. CNC レーザー切断と CNC ミリングの違いは何ですか?

CNC レーザー切断ではレーザー ビームを使用して材料を切断しますが、CNC ミリングでは回転する切断ツールを使用します。レーザー切断は 2D の平面に最適ですが、フライス加工は 3D の形状を処理できます。

4. CNC レーザー切断で複雑な形状やデザインを作成できますか?

はい、CNC レーザー切断では複雑なデザインや複雑なジオメトリを作成できます。制限されるのは、設計ソフトウェアの機能と機械の精度だけです。

5. 従来の切断方法よりもレーザー切断を使用する利点は何ですか?

レーザー切断には、従来の切断方法よりもいくつかの利点があります。コンピューター数値制御とさまざまな材料を効率的に処理する機能により、複雑なデザインで精密な切断を実現できます。

6.レーザー切断と彫刻の違いは何ですか?

レーザー切断はレーザービームを使用して材料を切断するプロセスを指しますが、レーザー彫刻はレーザービームを使用して材料の表面にマークやデザインを作成しますが、完全に切断することはありません。

参考文献

1. Brief description of the basic principles of CNC EDM molding – Baidu Wenku.(n.d.). https://wenku.baidu.com/view/ad25c90dac45b307e87101f69e3143323968f52b.html

2. Principles of EDM. (n.d.). Baidu Encyclopedia. https://baike.baidu.com/item/%E7%94%B5%E7%81%AB%E8%8A%B1%E5%8A%A0%E5%B7%A5%E5%8E%9F%E7%90%86/1008626

3. EDM Principle and Characteristics Analysis – Daitie CNC. (n.d.). http://www.dt1991.com/Article/dhhjgyljtd.html