I. はじめに

超音波加工は、高周波振動の力を利用して材料を加工する革新的な技術です。この方法は、硬くて脆く、熱に弱い材料を驚くほど正確に加工できるという点で際立っており、現代の製造業にとって非常に貴重なツールとなっています。

超音波加工プロセスを習得することは、材料加工の限界を押し広げようとしているメーカーにとって非常に重要です。実現可能な範囲が広がるだけでなく、製品設計とイノベーションの新たな可能性が開かれ、業界での競争力が確保されます。

II. 超音波加工の理解

超音波加工の定義と原理

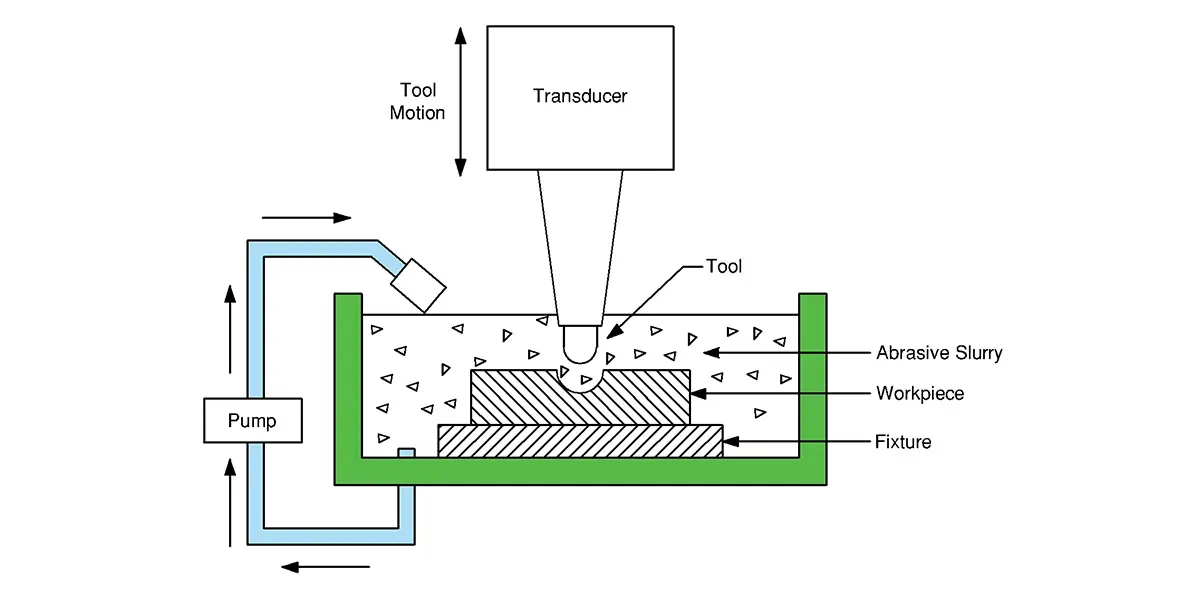

超音波加工は、高周波振動を利用してワークピースから材料を除去する加工プロセスです。このプロセスでは、液体に浮遊する研磨粒子からなる研磨スラリーを使用します。このスラリーはワークピースから材料を削り取るために使用され、加工プロセスの精度と正確性を実現します。超音波加工の主な利点の 1 つは、セラミックや複合材などの硬くて脆い材料を加工できることです。

他の加工プロセスとの比較

超音波加工には、従来の加工方法に比べていくつかの利点があります。高周波振動を利用することで、超音波加工は高い精度と表面仕上げを実現できます。このプロセスは非熱的であるため、ワークピースの熱による変形を防ぐのに役立ちます。さらに、超音波加工ではツールの摩耗が比較的少ないため、ツールの寿命が長くなり、コスト効率が向上します。

超音波加工の理解を深める

超音波加工では、振動工具(ホーンと呼ばれることが多い)が超音波振動をワークピースの研磨粒子に伝えます。トランスデューサーによって生成される高周波振動(通常は 20~50 kHz の範囲)は、材料を効率的に除去するのに役立ちます。このため、超音波加工は、従来の方法では加工が難しい炭化ホウ素や炭化物などの硬質材料の加工に適しています。

超音波加工の主な用途の 1 つは、航空宇宙や電子機器などの業界向けの精密部品の製造です。このプロセスでは、ワークピースから材料を効率的に除去できるように、特殊な機器と専門知識が必要です。

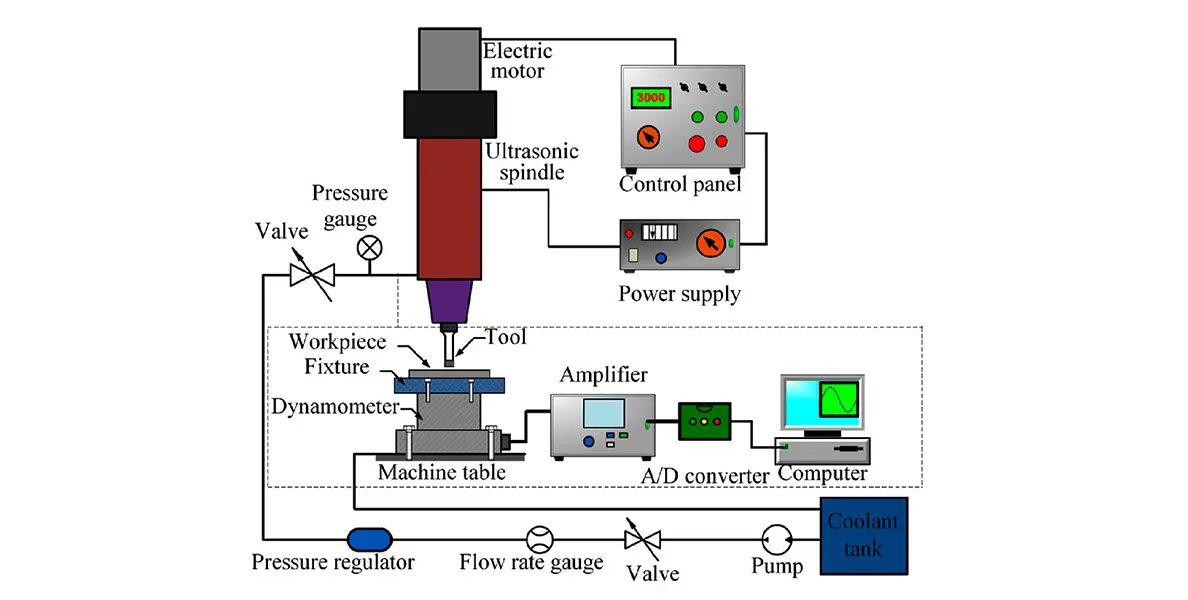

III. 超音波加工システムのコンポーネント

超音波発生器

超音波発生器は超音波加工システムの心臓部です。電気エネルギーを高周波振動に変換し、精密な材料加工の基盤を整えます。このコンポーネントの信頼性と性能は基礎的なものであり、超音波エネルギーの一貫した供給を確保して、加工プロセスを効率的に駆動します。

トランスデューサー

トランスデューサーはシステムで極めて重要な役割を果たし、発生器とツールの間の橋渡しとして機能します。 電気振動を機械振動に変換し、超音波周波数を効果的な加工に必要なレベルまで増幅します。トランスデューサーの効率は、エネルギーをスムーズに伝達し、目的の切削動作を達成するための鍵となります。

ブースターとホーン

ブースターとホーンは、超音波振動をさらに増幅するために調和して機能する不可欠なコンポーネントです。ブースターは振動振幅を増大させ、ホーンまたはツールはこれらの振動をワークピースに集中させます。この集中したエネルギーにより、超音波加工プロセスは材料を非常に正確かつ繊細に成形および精製することができます。

ツール

超音波加工におけるツールとは、超音波振動を加工物に適用するために使用される特定のツールを指します。これらのツールは、高周波振動の厳しさに耐え、加工プロセス全体にわたって形状とサイズを維持するように細心の注意を払って設計されています。適切なツールを使用することで、超音波エネルギーが効果的に利用され、望ましい結果が得られます。

加工物

加工物は、超音波加工プロセスによって成形される材料です。これは、ジェネレーター、トランスデューサー、ブースター、ホーン、およびツールの組み合わせによる最終結果です。加工物の準備とプレゼンテーションは、加工の品質に直接影響するため、非常に重要です。加工物を適切に固定して配置することで、超音波振動が均一に作用し、正確できれいな結果が得られます。

IV. 超音波加工プロセスの習得

適切なセットアップとアライメント

超音波加工をマスターするには、機器の適切なセットアップとアライメントから始まります。 機械部品が正しく配置され、アライメントされていることを確認することは、最適なパフォーマンスを実現するために不可欠です。 適切にアライメントされたシステムは、振動を最小限に抑え、機械へのストレスを軽減し、加工プロセスの精度と再現性に貢献します。 この最初のステップは、超音波加工を成功させるための強固な基盤を築きます。

切削パラメータの選択

切削パラメータの選択は、超音波加工をマスターするための重要な側面です。 特定のワークピース材料に適した周波数、振幅、およびツール形状を選択することが重要です。 これらのパラメータは、加工プロセスの効率と完成品の品質に大きな影響を与えます。 これらのパラメータを慎重に選択して調整することで、メーカーは材料除去率を高め、必要な表面仕上げを正確に実現できます。

ツールのメンテナンス

切削パラメータの選択は、超音波加工をマスターするための重要な側面です。 特定のワークピース材料に適した周波数、振幅、およびツール形状を選択することが重要です。 これらのパラメータは、加工プロセスの効率と完成品の品質に大きな影響を与えます。これらのパラメータを慎重に選択して調整することで、メーカーは材料除去率を高め、希望する表面仕上げを正確に実現できます。

監視とトラブルシューティング

加工プロセスを継続的に監視することで、不規則な振動やツールのパフォーマンスの変化などの潜在的な問題を早期に検出できます。これらの問題を迅速にトラブルシューティングして対処することで、プロセスの整合性を維持し、一貫した品質を確保し、コストのかかる生産遅延を回避できます。警戒を怠らず、積極的に対応することで、メーカーは超音波加工操作で高いレベルの信頼性と精度を実現できます。

V. 超音波加工の利点と限界

利点

超音波加工には多くの利点があり、特定の用途に優れた選択肢となっています。従来の方法では成形が難しい硬くて脆い材料の加工に優れています。非接触プロセスであるため、熱の発生とワークピースへのストレスが最小限に抑えられ、材料の完全性が維持されます。

さらに、超音波加工は高い精度と再現性を提供し、複雑な形状や細かい仕上げの作成を可能にします。切削力を必要とせずに材料を加工できるため、複雑なデザインの部品を効率的に製造することもできます。

欠点

多くの利点があるにもかかわらず、超音波加工には欠点もあります。1 つの欠点は、他の加工プロセスと比較して材料除去速度が比較的遅いことです。また、このプロセスでは研磨スラリーを一定量供給する必要があり、これが運用コストの増加につながります。

さらに、超音波加工は、硬くて脆い材料に適した高周波振動のため、柔らかい材料の加工が難しい場合があります。超音波加工の長所と短所を比較する場合、エンジニアとメーカーは加工作業の特定の要件を考慮する必要があります。

超音波加工は優れた精度と表面仕上げを提供しますが、すべての種類の材料とアプリケーションにとって最も効率的なオプションではない場合があります。超音波加工の機能と制限を理解することは、この高度な製造プロセスを習得するために不可欠です。

VI. 超音波加工の用途

超音波加工(USM)は、高周波振動を使用してワークピースから材料を除去する非熱プロセスです。この機械駆動の加工プロセスは、穴あけや、セラミック、石英、炭化ケイ素、金属などの硬質物質でできた材料の成形に特に効果的です。

大手航空宇宙メーカーは、超音波加工を利用して、高強度で耐熱性のある超合金から複雑なタービンエンジン部品を製造しました。トランスデューサーは、電気信号を正確な高周波振動に効果的に変換し、その後、増幅されてワークピースに向けられました。

この細心の注意を払ったプロセスにより、従来の加工方法に通常伴う熱による損傷なしに、優れた表面仕上げを備えた複雑な形状を確実に作成できました。その結果、同社は部品の性能、耐久性、信頼性を向上させることができ、航空宇宙イノベーションの最前線での地位を固めることができました。

USMが直面した課題には、ツールの摩耗率や、損傷なく深い穴を開ける能力などがあります。これらの課題に対する解決策としては、新しい材料除去プロセスの開発と、効率を向上させるための高度な電気化学技術の使用が挙げられます。

VII. 超音波加工に影響を与える要因

周波数

超音波加工の周波数は、プロセスの効率とワークピースの仕上げの品質に影響を与える重要な要素です。通常 20 kHz から 40 kHz の範囲の高周波数で動作する超音波加工は、特定の用途の材料除去率を最適化します。周波数が高いほど仕上げが細かくなり、周波数が低いほど深い浸透と材料除去に適しています。

振幅

振幅は超音波加工の振動の強度に直接影響し、結果として材料の除去率に影響します。振幅が大きいほど、特に硬い材料を扱う場合、プロセスの有効性が向上します。ただし、損傷や過度のストレスを防ぐために、振幅とワークピースの材料特性のバランスをとることが重要です。

ツールの材質

ツールの材質は、超音波加工の高周波振動の厳しさに耐えられるものでなければなりません。したがって、ツールの材質は、長期間にわたって形状と有効性を維持するために、強靭で耐摩耗性である必要があります。工具材料技術の進歩により、機械加工プロセスの耐久性と効率性を向上させる特殊な合金やセラミックが使用されるようになりました。

ワークピースの材料

材料によって超音波振動に対する反応が異なり、機械加工プロセスの成功に影響します。従来の方法では加工が難しい硬くて脆い材料は、多くの場合、超音波加工に適しており、亀裂の伝播を誘発することなく正確な切断を実現できます。

工具の形状

超音波加工における工具の形状は、超音波エネルギーのワークピースへの分配を最適化するように設計されています。工具の形状とサイズは、機械加工プロセスの効率と最終製品の品質に影響します。適切な工具の形状により、エネルギーが集中して効果的になり、ワークピースの切断がよりきれいになり、表面が滑らかになります。設計者は、各機械加工タスクの特定の要件に合わせて工具の形状を慎重に検討します。

VIII. 結論

超音波加工は、独自の利点を備えており、さまざまな業界で巧みに適用されてきました。硬くて脆い材料の精密切削が可能で、製造業における汎用性と信頼性を発揮します。

超音波加工をマスターすることは、革新と卓越を目指す業界にとって不可欠です。これにより、メーカーは複雑な設計や材料に取り組むことができ、今日の急速に進化する市場環境で競争力を確保できます。

よくある質問

1. 超音波加工は、他の加工技術と比較してどのように優れた結果を達成しますか?

超音波加工は、振動を伝える媒体として液体を使用し、熱の影響を最小限に抑えながら効果的な材料除去を実現します。これにより、表面仕上げと全体的な加工効率が向上します。

2. 製造業における超音波加工の主な利点は何ですか?

超音波加工には、正確な材料除去、複雑な形状の加工能力、工具寿命の延長、表面仕上げの向上などの利点があります。非熱的であるため、セラミックや加工が難しい材料に特に効果的です。

3. 超音波加工で複雑な形状を製造できますか?

はい、超音波加工は、高品質の表面仕上げを施した複雑で精巧な形状を作成できるため、厳しい公差が求められる部品に適しています。

4. 超音波加工は、製造プロセスの効率向上にどのように貢献しますか?

超音波加工は、硬くて脆い材料を熱を使わずに正確に除去し、工具の摩耗を減らし、部品の品質を向上させることで、効率を高めます。

5. 超音波加工は環境に優しいですか?

はい、有害な副産物を生成せず、従来の加工方法に比べてクリーンなプロセスであるため、環境に優しいと考えられています。

参考文献

1. The basic principles and characteristics of ultrasonic processing – Baidu Wenku. (n.d.). https://wenku.baidu.com/view/a378a8415b1b6bd97f192279168884868762b88a.html

2. Principles of Ultrasonic Processing – Baidu. (n.d.). https://wenku.baidu.com/view/b50dc6c4cb50ad02de80d4d8d15abe23492f036a.html

3. Brief description of ultrasonic machining process characteristics and applications – Baidu Wenku. (n.d.). https://wenku.baidu.com/view/60a0d871b62acfc789eb172ded630b1c59ee9b88.html?_wkts_=1719469957126

4. The basic principle and characteristics of ultrasonic machining_Machine tool business network. (n.d.). https://www.jc35.com/tech_news/detail/64308.html