- 3Dプリンター用の素材はどのくらいの種類があるの?

- 特定の用途に最適な3Dプリンター素材は何かな?

- それぞれの素材の特徴をどうやって比較すればいいの?

…

本記事では3Dプリンターに関して、上記の悩みを抱えている方によく使われる素材を特徴、用途や造形方式に合わせて説明します。

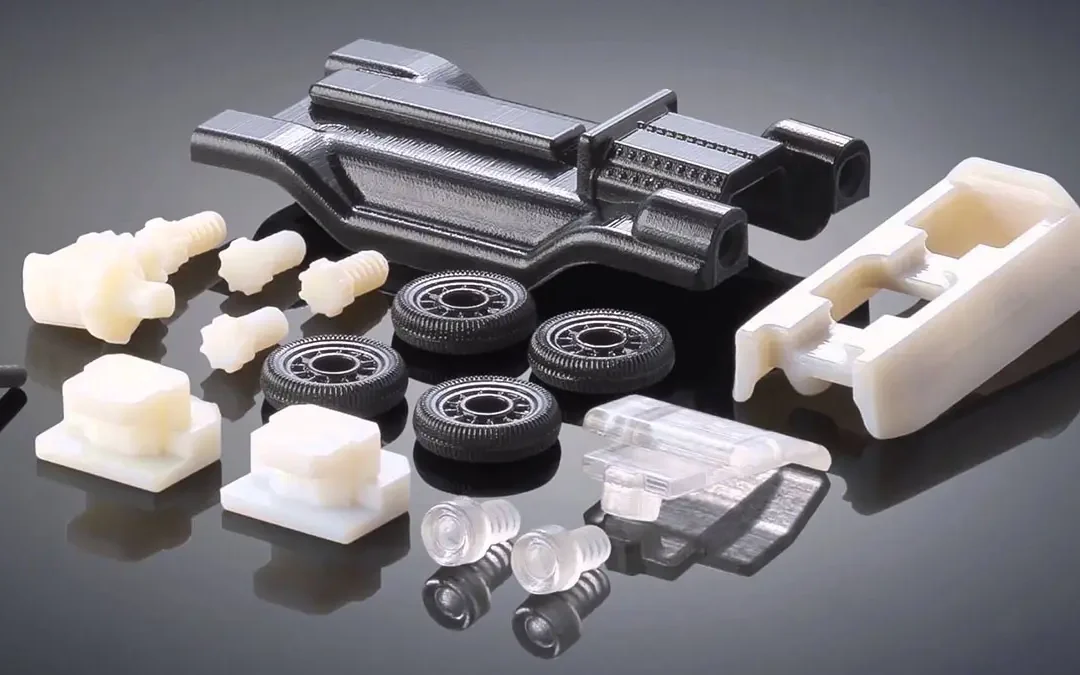

3Dプリンター素材の種類を紹介

PLA樹脂の特徴と用途

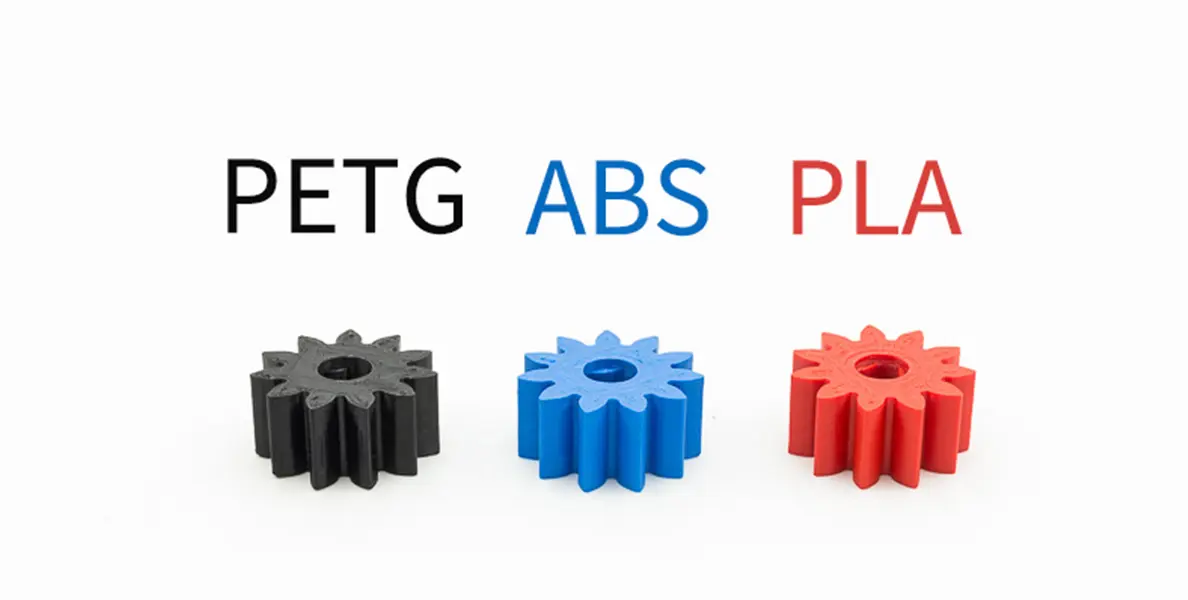

PLA(ポリ乳酸)は、3Dプリンター用の最も一般的なフィラメント素材の一つです。植物由来の材料で作られており、環境に優しい点がメリットです。

PLAは低温でプリンターが可能で、収縮や反りが少ないため、使いやすい素材です。また、色が豊富で、細かなディテールが表現しやすいです。

プロトタイプの製作や装飾品、教育用途のモデル作成などによく使われています。低価格で入手しやすく、初心者にも適した素材です。

PLA樹脂の詳細

ABS樹脂の特徴と用途

ABS樹脂は、3Dプリンター用フィラメントの中で耐久性と耐衝撃性が優れた素材です。

高温でのプリンターが必要で、造形中に収縮や反りが発生しやすいため、加熱式のベッドやエンクロージャーが推奨されます。

ABSは耐熱性も高く、丈夫で長期間の使用に耐えるため、機械部品やエンジニアリングプロトタイプの製作に適しています。また、後加工が容易で、サンディングや塗装が可能です。車両部品、玩具、家電製品のケースなど、耐久性が求められる用途でよく使用されます。

ABS樹脂の詳細

PETG樹脂の特徴と用途

PETGは、3Dプリンター用フィラメントとして人気があり、PLAとABSの長所を兼ね備えています。耐久性が高く、衝撃に強い一方で、PLAと同様に収縮や反りが少なく、造形が比較的容易です。

また、耐化学薬品性や耐水性も持ち、紫外線への耐性も備えているため、屋外での使用にも適しています。PETGは透明性があり、美しい光沢を持つため、ボトル、コンテナ、保護カバーなど、食品や飲料用容器の試作品や、透明パーツの製作に利用されることが多いです。

PETGフィラメントの詳細

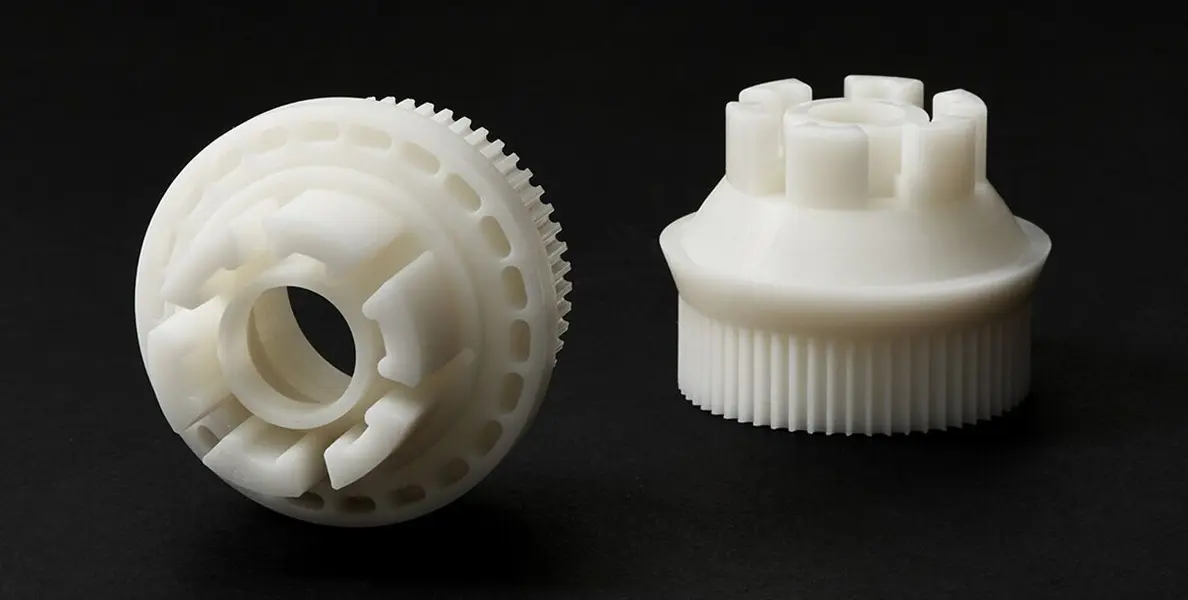

ナイロンの特徴と用途

ナイロンは、3Dプリンター用フィラメントの中で非常に高い強度と耐久性を持つ素材です。優れた耐摩耗性と柔軟性があり、衝撃や荷重に強く、機械部品やエンジニアリング用途に適しています。水分を吸収する特性があり、これにより強度が向上しますが、印刷後の乾燥が必要です。

主な使用例としては、ギア、ベアリング、機械部品、工具のハンドルなどがあります。また、自動車部品や航空機部品のプロトタイプにも利用されます。

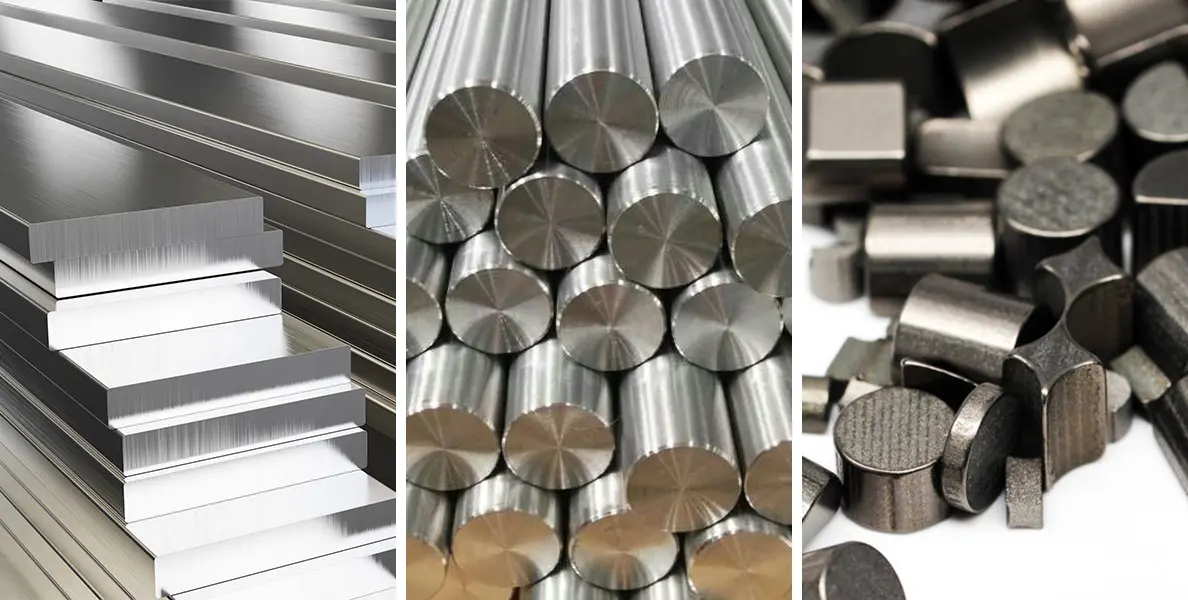

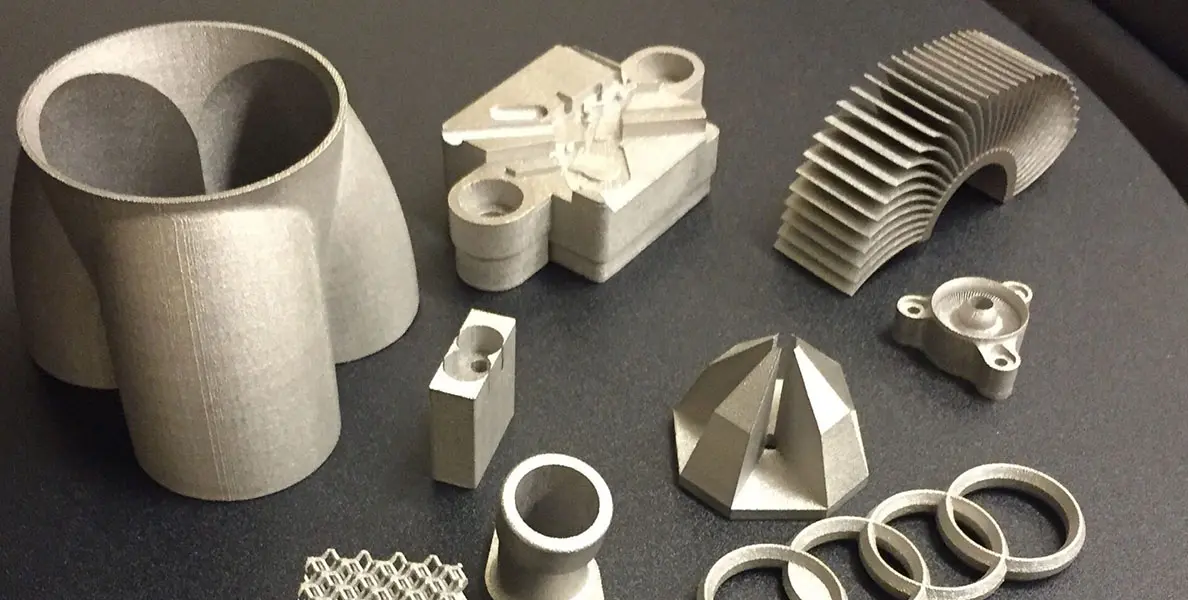

アルミニウムの特徴と用途

アルミニウムは、3Dプリンター用素材として優れた強度と軽量性を持つ金属で、耐食性が高く、機械加工後の仕上げが美しい特徴があります。

高い導電性と熱伝導性を兼ね備えているため、電子機器部品やヒートシンクの製作にも適しています。また、強度と耐久性が求められる用途に最適で、航空宇宙部品、自動車部品、産業機械の部品などの製造に広く利用されています。さらに、デザイン性も高く、独特の光沢と質感が求められる製品、たとえば装飾品や高級消費財の試作品にも用いられることが多いです。

アルミニウムの詳細

ステンレスの特徴と用途

ステンレスは、3Dプリンター用の金属素材として優れた耐食性と強度を持ち、過酷な環境でも長期間の使用に耐えます。高温にも強く、機械的な強度が必要な部品に最適です。表面の仕上げが良好で、鏡面のような光沢を持たせることも可能です。

主な使用例として、医療機器、歯科用インプラント、エンジニアリング部品、自動車部品などがあります。また、食品産業向けの部品やキッチン用品の製造にも適しています。耐久性が求められる製品や、機能性と美観の両方が重要なアイテムに広く利用されています。

チタンの特徴と用途

チタンは、3Dプリンター用金属素材の中でも特に優れた強度と軽量性を兼ね備えた素材です。高い耐食性と耐熱性があり、酸化や腐食に強いため、過酷な環境でも長寿命です。また、生体適合性が高く、人体に安全なため、医療分野での使用が広がっています。

航空宇宙部品、医療用インプラント、歯科用プロテーゼ、スポーツ用品などに使われています。さらに、チタンの独特の光沢と耐久性から、高級消費財やデザイン性を重視した製品の製作にも利用されています。

チタンの詳細

光硬化樹脂(レジン)の特徴と用途

レジンは、3Dプリンターで使用される液体素材で、UV光を照射することで硬化し、精密なパーツを製造できます。高い解像度と細部表現が可能で、滑らかな表面仕上げが特徴です。そのため、プロトタイプやデザインモデルの製作に最適です。また、透明や柔軟性のあるタイプなど、さまざまな特性を持つレジンが存在します。

主な使用例として、ジュエリーやアート作品の製作、歯科用モデル、医療器具の試作、フィギュアやミニチュアの製造が挙げられます。精度と美観を求める用途に適した素材です。

3Dプリンター素材の特徴一覧表

| 素材 | PLA | ABS | PETG | ナイロン | アルミニウム | ステンレス | チタン | 光硬化樹脂(レジン) |

| 強度 | 中 | 高 | 高 | 高 | 非常に高 | 非常に高 | 非常に高 | 中 |

| 耐熱性 | 低 | 高 | 高 | 高 | 非常に高 | 非常に高 | 非常に高 | 中 |

| 柔軟性 | 低 | 中 | 高 | 高 | 低 | 低 | 低 | 中 |

| 寸法安定性 | 高 | 中 | 高 | 中 | 非常に高 | 非常に高 | 非常に高 | 高 |

| 造形精度 | 高 | 中 | 高 | 中 | 非常に高 | 非常に高 | 非常に高 | 非常に高 |

| コスト | 低 | 中 | 中 | 高 | 高 | 高 | 非常に高 | 高 |

| 用途 | 日用品、玩具 | 工業製品 | 工業製品 | 工業製品 | 金属部品 | 金属部品 | 医療、航空 | プロトタイプ、ジュエリー |

3Dプリンター材料の選び方を解説

用途別の3Dプリンター素材選び

プロトタイプ制作向けの造形品はコストや造形性、機能性、外観などが重要

プロトタイプ制作では、製品の機能や外観を確認することが重要です。

PLA、ABS、PETGといったプラスチック系の素材は、熱可塑性樹脂として、成形性が良く、比較的低コストで入手できるため、プロトタイプ制作に広く使用されています。一方、光硬化樹脂(レジン)は、高精細な造形が可能で、外観の確認に適しています。

このように、プロトタイプ制作では、製品の用途や目的に合わせて、様々な素材の特性を活かしながら、効果的な検証が行われています。

工業部品向けの造形品は強度、耐久性、熱・化学的耐性などが重要

アルミニウム、ステンレス、チタンなどの金属粉末は、金属3Dプリンターで使用され、金属部品の製造に活用されます。ABSやナイロンは高強度樹脂として、機械部品などの強度が求められる用途に適しています。

これらの材料は、工業部品の製造において強度や耐久性が必要な場合に適しています。

デザインモデル向けの造形物は見た目の美しさや質感が重要

デザインモデル向けの3Dプリンター材料として、PLAは扱いやすく、色が豊富で細部表現が得意です。光硬化樹脂(レジン)は高解像度で滑らかな仕上がりが特徴です。両者とも美しいデザインに適しています。

造形方式別の3Dプリンター素材選び

画像出典:https://www.stratasys.com/en/

FDM方式(熱溶解積層方式)

FDM方式向けの3Dプリンター素材には、PLA、ABS、PETGが一般的です。PLAは低温で印刷でき、扱いやすく、初心者向け。ABSは耐久性と耐熱性が高く、機械部品に適しています。PETGは強度と耐衝撃性に優れ、収縮が少なく、機能部品やプロトタイプに向いています。各材料は用途に応じて選ばれます。

SLA方式(光造形方式)

SLA方式向けの3Dプリンター素材は、主に光硬化樹脂(レジン)です。UV光で硬化する液体樹脂で、高解像度の精密なパーツを作成できます。種類には、標準レジン(滑らかな仕上げ)、耐熱レジン(高温対応)、柔軟性レジン(弾力性あり)などがあり、デザインモデルや精密部品、プロトタイプに最適です。

DLP方式(デジタル光造形)

SLA方式と同様に光硬化樹脂(レジン)が主な素材です。DLPプロジェクターでUV光を照射して硬化する液体樹脂で、高精度な部品が作れます。

SLS 方式(粉末焼結積層造形)

SLS方式向けの3Dプリンター素材には、主にナイロン粉末やポリプロピレン(PP)粉末が使用されます。これらはレーザーで焼結して固化し、強度と耐久性が高い部品が製造できます。ナイロンは耐衝撃性と柔軟性に優れ、ポリプロピレンは耐化学薬品性が強いです。どちらも高機能なエンジニアリング部品やプロトタイプに適しています。

DMLS方式(直接金属レーザー焼結法)

DMLS方式向けの3Dプリンター素材には、主に金属粉末が使用されます。チタン合金、ステンレススチール、アルミニウムなどがあり、高強度と耐熱性が特徴です。レーザーで金属粉末を焼結し、高精度な部品を製造できます。航空宇宙、医療、エンジニアリングなどの高性能部品やカスタムパーツに適しています。

まとめ:特徴、精度、価格に合わせて最適な3Dプリンター素材を選びましょう!

PLAは扱いやすく低価格で、デザインモデルに最適。ABSは耐久性が高く、機械部品に適しています。PETGは強度と耐衝撃性が優れ、機能部品に向いています。ナイロンは高強度で柔軟性があり、エンジニアリング用途に最適。金属材料(アルミニウム、ステンレス、チタン)は、高強度と耐熱性を持ち、性能部品に使用されます。光硬化樹脂(レジン)は精密なディテールが得られ、デザインモデルに最適です。各素材の特性とコストを比較し、用途に応じた最適な材料を選びましょう。