ABS樹脂は、優れた耐衝撃性、耐熱性、加工性を持つ合成樹脂です。自動車部品、家電製品、玩具など、幅広い分野で使用されています。ABS樹脂の特徴と用途、加工方法、その代替プラスチック素材についても詳しく解説します。ABS樹脂の特性を理解し、適切な用途似合わせて加工方法を選ぶのが重要です。本記事では、ABS樹脂の活用に役立つ情報をお届けします。

ABS樹脂とは?

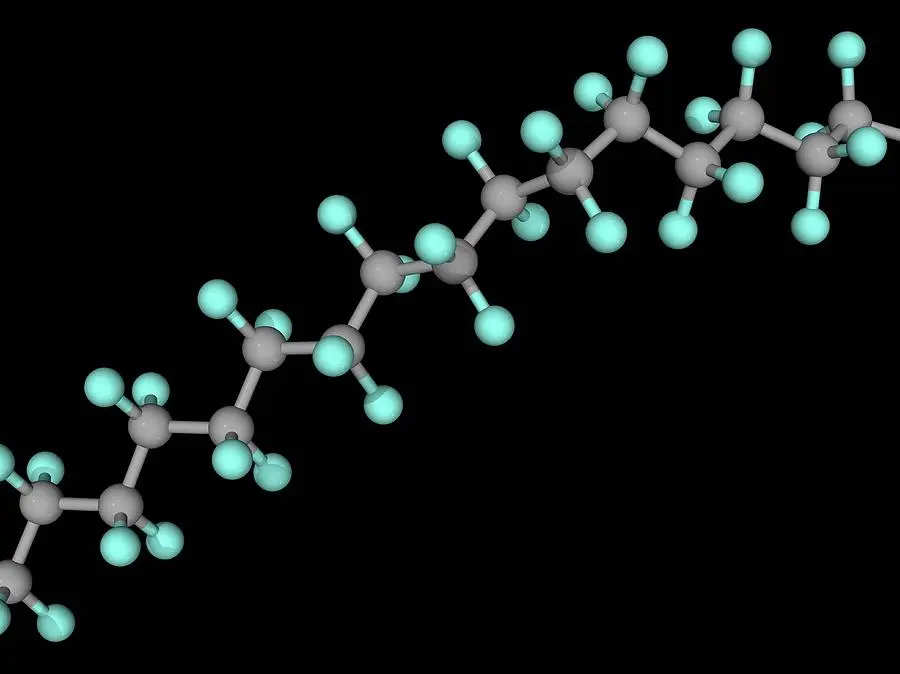

ABS樹脂は、「アクリロニトリル・ブタジエン・スチレン樹脂」(Acrylonitrile Butadiene Styrene)の略称で、熱可塑性プラスチックの一種です。この樹脂は、次の3つのモノマーの共重合したものから構成されています。

アクリロニトリル (Acrylonitrile): 耐薬品性、耐熱性、強度を提供する成分です。

ブタジエン (Butadiene): 柔軟性、耐衝撃性を向上させるためのゴム成分です。

スチレン (Styrene): 加工性を良くし、光沢や硬度を提供する成分です。

ABS樹脂の主な特徴を解説

耐衝撃性が高い

ABS樹脂はブタジエン成分により、非常に優れた耐衝撃性を持っています。そのため、割れにくく、耐久性が求められる製品に最適です。

加工しやすい

熱可塑性樹脂であるため、加熱することで容易に成形や加工が可能です。射出成形や押出成形など、さまざまな加工方法に適しています。

良好な耐熱性

アクリロニトリル成分により、ABS樹脂は耐熱性を持ち、比較的高温環境でも形状を維持することができます。これにより、電子機器の筐体や自動車部品など、高温環境で使用されることが多いです。

高い強度

スチレン成分が硬度と剛性を提供し、製品の形状を安定させます。これにより、精密な部品や細部までこだわったデザインの製品に適しています。

優れた光沢性

表面に高い光沢を持ち、美しい仕上がりが得られるため、外観が重要な製品に適しています。日用品や玩具、家電製品などでよく利用されます。

良好な化学的耐性

多くの酸やアルカリ、油類に対して耐性があり、化学薬品に触れる可能性のある環境でも使用が可能です。ただし、強い溶剤には弱い場合があります。

絶縁性の高さ

電気的絶縁性が高く、電子部品や電気機器の外装材として適しています。これにより、電子機器の内部部品の保護に役立ちます。

その特性を活かしたABS樹脂の用途は?

自動車部品

バンパー: ABS樹脂は高い耐衝撃性を持つため、自動車のバンパーなど衝撃にさらされやすい部品に使用されます。衝突時の衝撃を吸収し、車体の損傷を軽減します。

ダッシュボード: 耐熱性や耐久性に優れているため、車内のダッシュボードやインテリアパーツにも使用されています。これにより、車内温度の変化に耐え、長期間使用しても劣化しにくい特徴があります。

ホイールカバー: 軽量でありながら強度を保つため、ホイールカバーの素材としても採用されています。

電子機器

テレビ、モニターの外装: ABS樹脂の耐衝撃性と美しい光沢が、テレビやコンピュータモニターの筐体に適しています。また、加工性が高いため、デザイン性のある外観を容易に成形できます。

スマートフォンのケース: スマートフォンのケースに使用されることも多く、軽量で衝撃を吸収し、機器を保護します。

電気絶縁部品: 絶縁性に優れているため、電気回路を保護する部品や、配線をカバーするための素材として利用されています。

日用品

家庭用品: キッチン用品、収納ケース、ハンガーなど、日常生活で使用される多くの製品にABS樹脂が使われています。これらの製品は、耐久性と加工のしやすさが求められるため、ABS樹脂の特徴が生かされています。

玩具: レゴブロックなど、精密さと耐久性が必要な玩具にもABS樹脂が使用されています。安全性が高く、様々な色に染色できるため、子供向け製品として広く利用されています。

医療機器

医療用ハウジング: 医療機器のハウジングやケースにも使用されます。ABS樹脂の耐薬品性が医療環境で求められる清潔さを維持するために役立ちます。また、機器の保護と同時に軽量化が可能です。

ABS材料の加工について

射出成形、押出成形、3Dプリンターで加工するのが一般的

射出成形

理由: 射出成形は、ABS樹脂の加工方法の中で最も一般的かつ広く利用されています。主な理由は、効率的に大量生産が可能であり、複雑な形状の部品でも高精度で成形できるためです。自動車部品、電子機器の筐体、家庭用品など、幅広い製品で利用されています。また、ABS樹脂の特性である耐衝撃性、耐熱性、加工性の良さが射出成形に非常に適しています。

押出成形

理由: 押出成形は、長尺の製品を連続的に生産するための方法で、ABS樹脂の優れた特性を利用してパイプ、チューブ、シートなどを作るのに適しています。この方法は、製品の長さに制限がなく、コスト効果が高い点が大きなメリットです。また、建材や包装材料としての需要が高く、ABS樹脂の耐久性と剛性を生かした製品が多く生産されています。

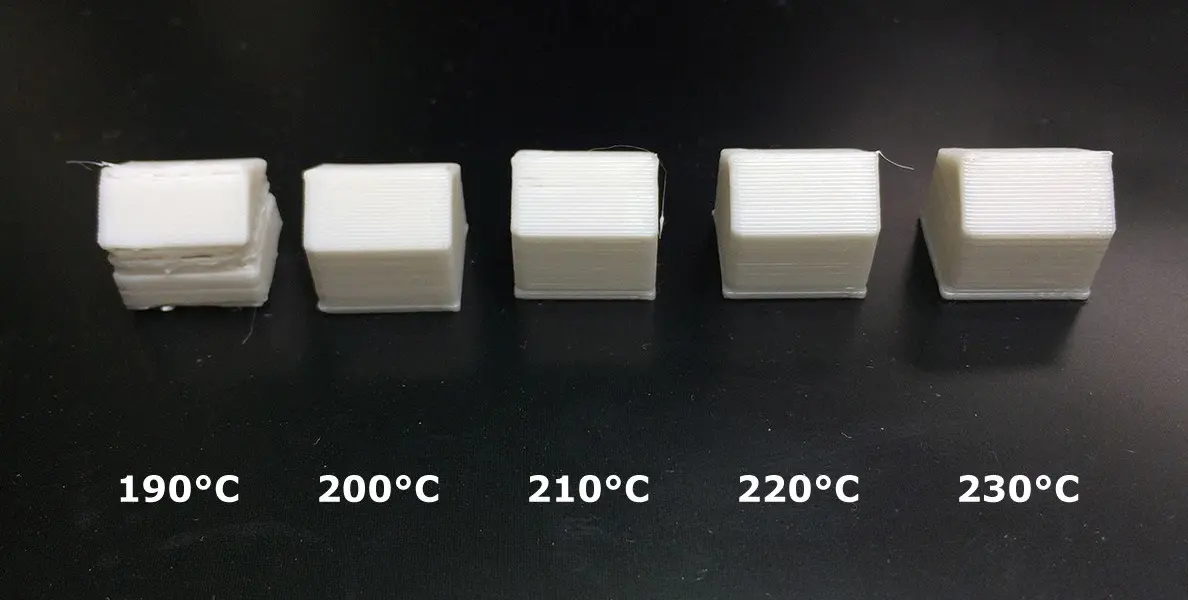

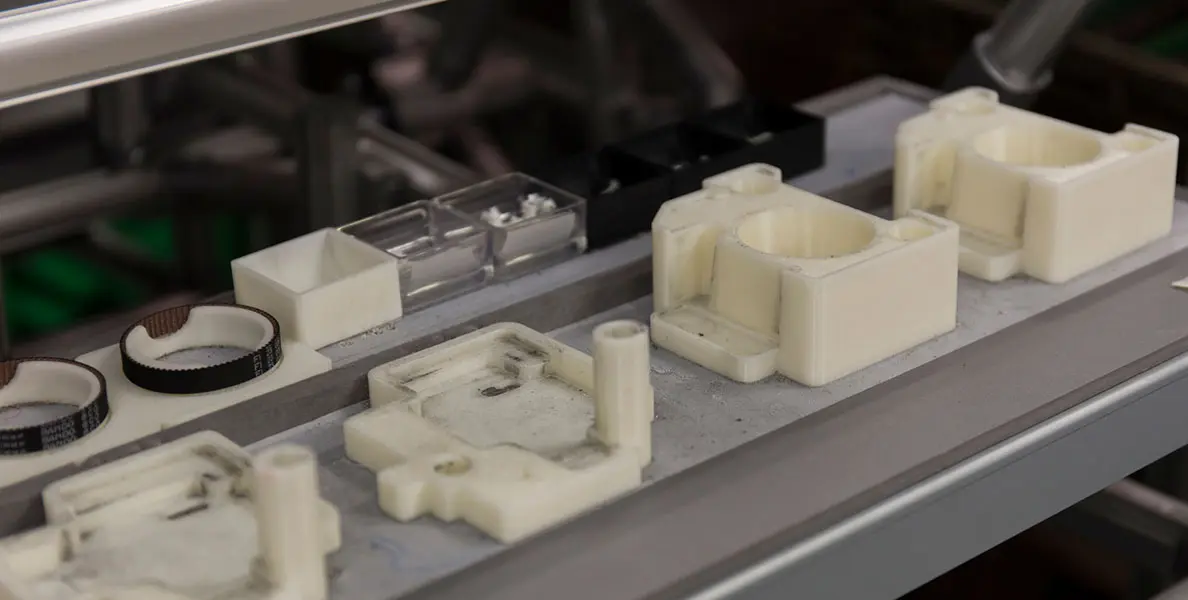

3Dプリンター

理由: 近年、3Dプリント技術の普及により、ABS樹脂はFDM方式の3Dプリンター用フィラメントとしても非常に人気があります。特に、プロトタイプの作成やカスタム部品の製造において、小ロット生産が容易であり、設計の柔軟性を提供することから、設計者やエンジニアに重宝されています。ABSの強度と耐熱性は、3Dプリントされた部品が実用的な応力に耐えるため、試作品だけでなく、機能部品としても使用されることがあります。

熱分解、収縮率、表面の光沢、塗装性、環境への配慮が大切

熱分解への注意

ABS樹脂は200℃以上の高温で熱分解が始まるため、射出成形や押出成形では、適切な温度管理が重要です。

収縮率への対応

ABS樹脂は収縮率が比較的高いため(0.4~0.8%)、金型設計や成形条件の調整が重要です。収縮による変形や寸法精度の低下を防ぐ必要があります。

表面の光沢への配慮

ABS樹脂は光沢のある表面が得られやすいが、過剰な光沢は避けたい場合があります。対策としまして、金型表面の粗さ調整や、添加剤の使用などで表面性状をコントロールします。

塗装性への留意

ABS樹脂は塗装性に優れているが、塗装の密着性を高めるために、プライマーの使用や表面の前処理を行う必要があります。

環境への配慮

ABS樹脂の加工時には有害な化学物質が発生する可能性があるため、換気や排気処理に注意が必要です。

ABS樹脂の代替プラスチック素材

ポリカーボネート(PC)

ポリカーボネートは、ABS樹脂に比べて分子構造が類似しているため、強度、剛性、耐熱性、外観、加工性などの特性が非常に似ています。

ABS樹脂と同様に高い強度と剛性を持ち、高温環境での使用にも適しています。また、光沢のある美しい外観を持ち、射出成形や押出成形などの加工も容易に行えます。

ポリプロピレン(PP)

ポリプロピレンABS樹脂と同様に優れた機械的強度、耐熱性、耐薬品性を持ち、加工性にも優れています。また、PPはABS樹脂に比べて軽量で、コストも低いのが特徴です。一方で、ABS樹脂ほどの剛性はありません。PPはABS樹脂の代替材料として、家電製品やカー用品などの分野で広く使用されています。

ポリスチレン(PS)

ポリスチレンはABS樹脂と同様に成形性に優れ、透明性や光沢性も高いのが特徴です。また、PSのほうはコストが低く、リサイクルしやすいという利点もあります。PSはABS樹脂ほどの耐衝撃性や耐熱性がありません。PSはABS樹脂の代替材料として、食品容器やおもちゃ、家電製品などの分野で広く使用されています。

ABS樹脂、PC、PP、PSの違い

| 特性 | ABS | PC | PP | PS |

| 強度 | 高い | 高い | 中程度 | 低い |

| 耐衝撃性 | 高い | 高い | 低い | 低い |

| 耐熱性 | 中程度 | 高い | 中程度 | 低い |

| 透明性 | 不透明 | 透明 | 不透明 | 透明 |

| 成形性 | 良好 | 良好 | 良好 | 良好 |

| 化学的耐性 | 中程度 | 高い | 高い | 中程度 |

| 価格 | 中程度 | 高い | 低い | 低い |

| リサイクル性 | 中程度 | 中程度 | 良好 | 良好 |

まとめ

ABS樹脂は高い耐衝撃性と加工性を持ち、自動車部品や家電製品に広く使用されています。主な加工方法には射出成形、押出成形、3Dプリントがあります。代替素材としては、ポリカーボネート(PC)、ポリプロピレン(PP)、ポリスチレン(PS)があり、それぞれ耐熱性、耐候性、強度などの特性で異なります。用途に応じて最適な素材を選ぶことで、性能とコストのバランスを取ることができます。

XMAKEでは、ABS樹脂を用いた高品質な射出成形と精密な3Dプリンターサービスを提供。短納期で高精度な部品を実現し、柔軟な対応でニーズに応えます。どうぞお気軽にご相談ください。