日本では、2024年のEV(電気自動車)販売が2023年に比べて20%増加する見込みです。車両の軽量化は航続距離の延長や充電効率の向上に直結します。消費者の利便性を高めるだけでなく、エネルギー効率や運動性能の向上にも期待されます。特に、CFRP(炭素繊維強化プラスチック)はその軽量性と高強度で注目を集めています。本記事では、EV軽量化のカギとなるCFRPの活用現状と課題についてお伝えします。

CFRPとは?

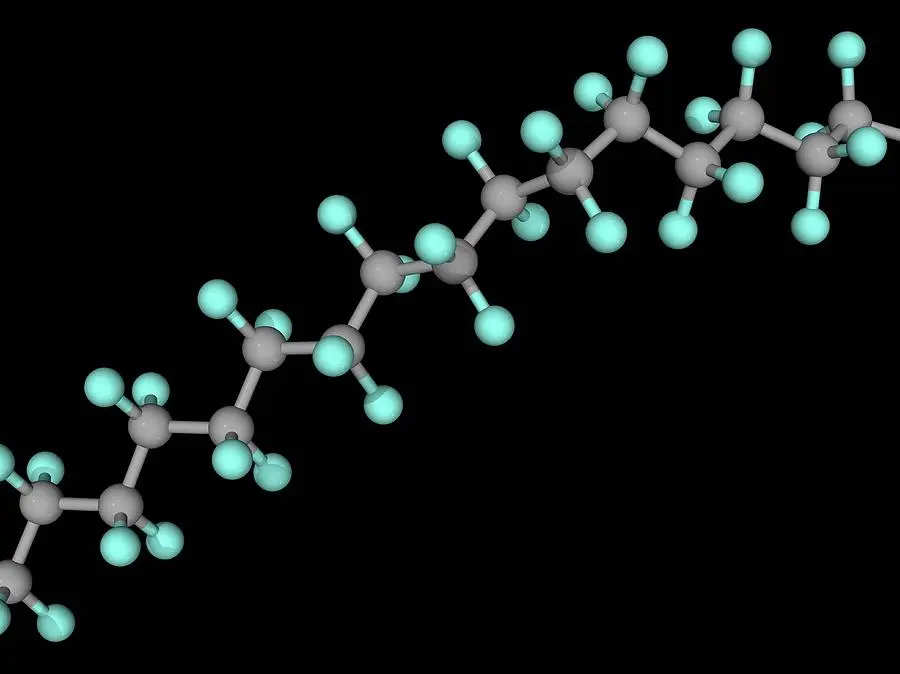

CFRPは、炭素繊維と樹脂を組み合わせた複合材料で、非常に強靭かつ軽量です。繊維は樹脂によって支持され、成形や加工が可能です。この特性により、通常の金属よりも軽量で同等以上の強度を実現し、自動車、航空機、スポーツ用具など幅広い産業で利用されています。

さらに、CFRP は異方性材料です。繊維の配向方向や樹脂の種類を変えることで、剛性や強度を自在に調整できます。例えば、繊維の配向を変えることで、特定の方向への高い強度を実現できます。また、樹脂の種類を変えることで、耐熱性や耐薬品性を向上させることができます。これにより、用途に合わせてCFRPをカスタマイズできます。

炭素繊維強化プラスチックの活用状況

自動車部品の材質のイノベーション

従来の自動車パーツの材料

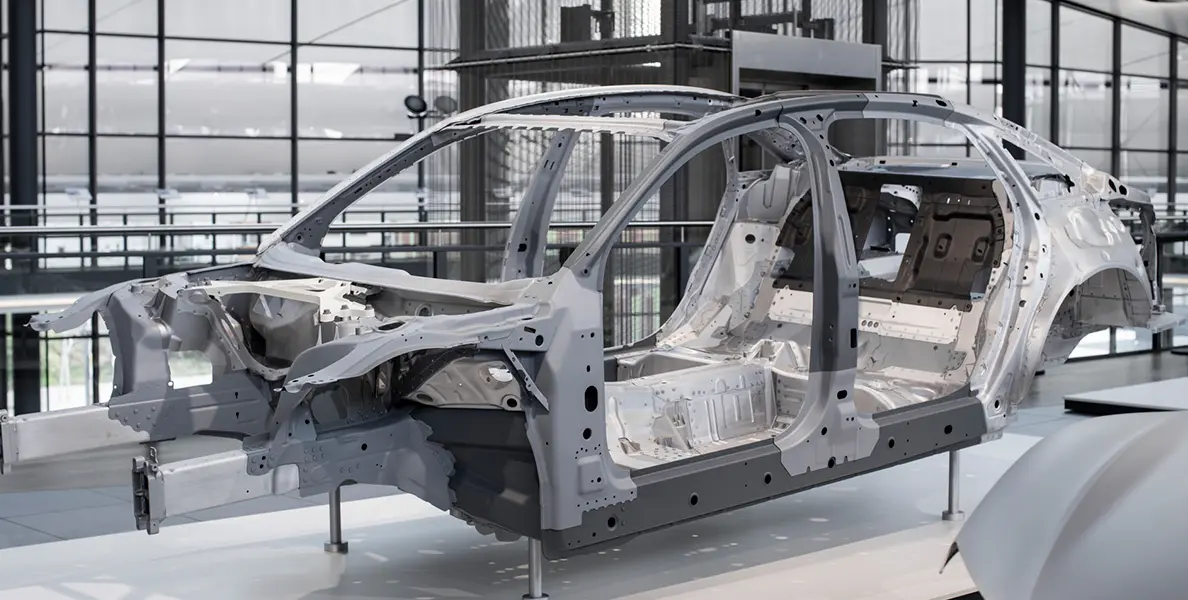

乗用車部品の材質は、かつては主に鋼材を使っていました。その強度と経済性が大きな利点でした。しかし、近年では軽量化という新たな要求に応えるため、アルミニウム合金や樹脂が導入されるようになりました。アルミニウムは軽量で耐食性があるため、燃費向上や性能改善に寄与しました。一方で、アルミニウムには強度面での課題もありました。

革新的な自動車部品の材質

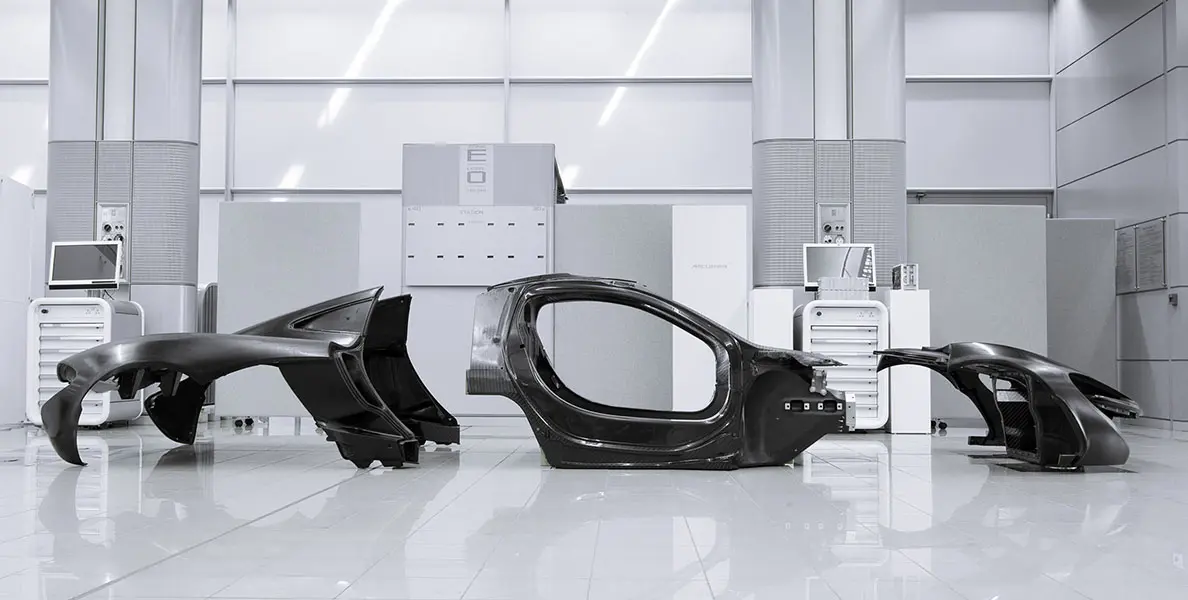

近年、炭素繊維強化プラスチック(CFRP)が自動車の軽量化に大きな注目を集めています。CFRP は金属に比べて非常に軽量ながら極めて高い強度を持っています。そのため、自動車の様々な部品に広く活用されるようになってきました。

CFRP の適用範囲は急速に拡大しています。ボディパネルや内装部品、サスペンション、ブレーキディスクなどに採用されています。高級車から量産車まで、CFRP の採用が進んでおり、それによりエネルギー効率の向上や安全性の強化が実現されつつあります。

従来のスチールやアルミニウムに比べて、CFRPは約50%軽量化できるとされています。BMWのi3はCFRP製のキャビンを採用しており、これにより車体重量を大幅に削減しました。i3は約1200kgで、同クラスの従来型車両に比べて約250-300kgの軽量化を実現しています。また、AudiのR8もCFRPを多用し、スチール製のシャーシと比較して約40%の軽量化に成功しています。

CFRP の技術革新は、成形技術や製造コストの削減にも寄与しています。その結果、CFRP は大量生産にも適した素材として確立されつつあります。また、環境に配慮したリサイクル技術の発展が期待されています。これらの進展により、自動車産業はさらなる軽量化と高性能化を達成しつつあります。そして、持続可能なモビリティの実現に向けて前進しています。

CFRPのEVへの活用の状況

CFRPは、電気自動車(EV)の分野での活用が進んでいます。2023年のデータによると、主要な自動車メーカーはCFRPを採用したEVモデルを増やしています。特に、高級車やスポーツカーのセグメントでの利用が目立ちます。

BMWやAudiはCFRPをボディパネルやシャーシに取り入れております。これにより重量を削減しつつ、衝突安全性も向上しています。また、CFRPの製造コストの削減が進んでいるため、大衆車への適用も視野に入っています。今後、CFRPのリサイクル技術の向上と共に、さらに広範なEVへの適用が期待されています。

CFRPにより自動車パーツの軽量化事例

- ボディパネルの軽量化: CFRPは非常に軽量でありながらも高い強度を持つため、自動車のボディパネルに利用されています。例えば、一部の高級車両では、CFRPを使用してボンネットやトランクリッドを製造し、車両全体の重量を軽減しています。これにより、車両の燃費効率が向上し、加速性能も向上します。

- バッテリーケースの強化と軽量化: EVではバッテリーが重要な部品ですが、その保護と軽量化が課題でした。CFRPはバッテリーケースの製造に適しており、高い剛性と軽量性を提供します。これにより、バッテリーの保護が強化されつつ、車両全体の重量増加を抑えることができます。

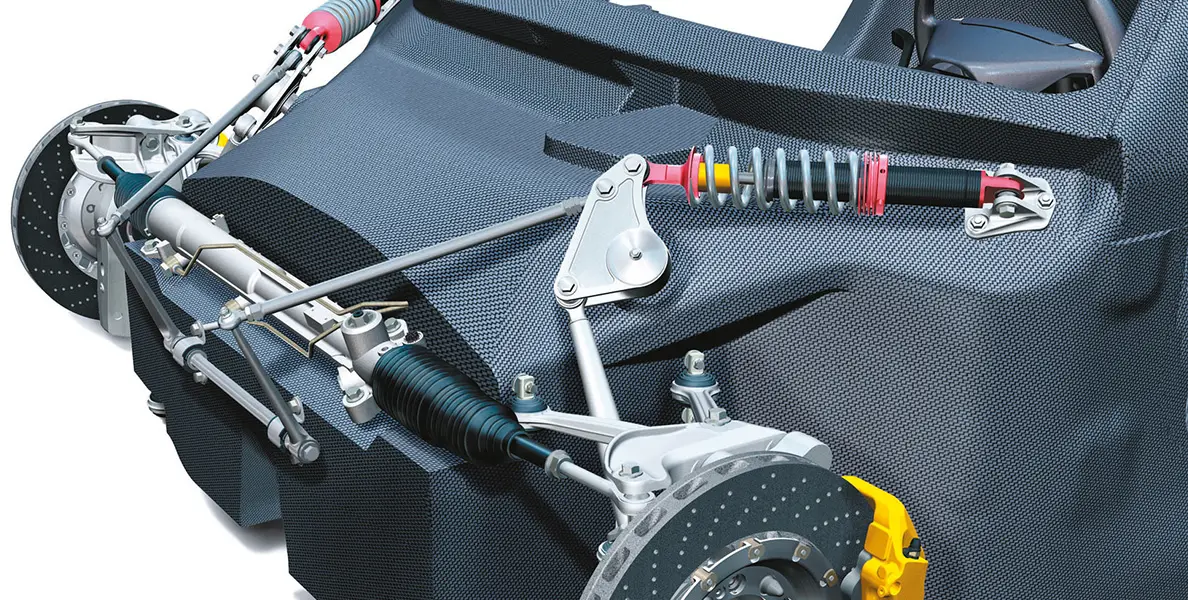

- サスペンション部品の強度向上: 自動車のサスペンションは振動や負荷に晒される部位であり、耐久性と軽量化が求められます。CFRPを使用することで、サスペンションアームやスプリングシートなどの部品の強度を向上させつつ、重量を軽減することが可能です。これにより、車両の操縦性や乗り心地が向上し、エネルギー効率も改善されます。

EVはCFRPを導入するための課題

自動車部品別のCFRP運用の課題

1. 車体構造部品

| 番号 | 課題 | 説明 |

| 課題① | 接合技術 | CFRP部品同士や異なる素材(例えばアルミニウムやスチール)との接合技術が確立されていない。これにより、接合部の強度や耐久性に問題が生じる可能性があります。 |

| 課題② | 修理とメンテナンス | CFRP部品は損傷を受けると修理が難しいため、修理コストが高くなりがちです。特に大規模な損傷の場合、部品の交換が必要になることがあります。 |

2. バッテリーハウジング

| 番号 | 課題 | 説明 |

| 課題① | 耐火性と熱管理 | CFRPは熱に弱いため、バッテリーの熱管理や耐火性が課題となります。高温環境下での性能維持や火災時の安全性を確保するための技術が求められます。 |

| 課題② | コスト | CFRPの高コストはバッテリーハウジング全体のコスト上昇につながります。これはEVの価格競争力に影響を与える可能性があります。 |

3. シャーシおよびサスペンション部品

| 番号 | 課題 | 説明 |

| 課題① | 動的荷重 | CFRPは動的な荷重に対しての疲労耐性が金属ほど高くない場合があり、長期間の使用で性能が低下するリスクがあります。 |

| 課題② | 製造プロセスの一貫性 | CFRP部品の製造において、一貫した品質を保つことが難しい場合があります。これは特にシャーシやサスペンションの部品において重要です。 |

4. 内装部品

| 番号 | 課題 | 説明 |

| 課題① | 美観と仕上げ | CFRPの表面仕上げや見た目の質感を高めるためには、追加の処理が必要になることが多く、これがコストに影響します。 |

| 課題② | 耐候性 | 内装部品として使用する際に、紫外線や温度変化に対する耐久性が求められます。これに対する対策が必要です。 |

5. 外装パネル

| 番号 | 課題 | 説明 |

| 課題① | 衝突安全性 | 外装パネルは衝突時にエネルギーを吸収し、乗員を保護する役割があります。CFRPは金属と異なり、衝撃を受けた際に破片が飛散するリスクがあります。 |

| 課題② | 生産コストと速度 | 外装パネルの大量生産には、迅速かつ効率的な製造プロセスが必要です。CFRPの成形には時間がかかり、コストも高いため、これを改善する必要があります。 |

6. ドライブシャフトやトランスミッション部品

| 番号 | 課題 | 説明 |

| 課題① | 疲労強度 | CFRPは金属に比べて疲労強度が劣る場合があり、長期間の使用での劣化が懸念されます。 |

| 課題② | 熱膨張 | CFRPと金属部品との間で熱膨張率が異なるため、これによる歪みやストレスが発生する可能性があります。 |

EVにおけるCFRPの導入の対策

1.接合技術の確立:

| 課題 | CFRP部品同士や異なる素材(例: アルミニウムやスチール)との接合技術が未確立であり、強度や耐久性に影響する可能性があります。 |

| 解決策 | 研究開発が進められ、新たな接合技術が開発されつつあります。特に接着剤や特殊な接合方法の改良が期待されています。 |

2.耐火性と熱管理の課題:

| 課題 | CFRPは熱に対して弱いため、高温環境下での安全性や耐久性が問題とされています。 |

| 解決策 | 熱制御技術の向上とともに、新素材の導入や防火コーティングの開発が進められています。また、CFRPの構造設計を工夫することで耐火性を向上させる取り組みも行われています。 |

3.コストの課題:

| 課題 | CFRPの製造コストが高く、これがEVの価格競争力に影響を与える可能性があります。 |

| 解決策 | 生産技術の改善により製造コストの低減が進められています。また、リサイクル可能な材料の開発や効率的な製造プロセスの導入により、コスト面での改善が期待されています。 |

4.リサイクルの課題:

| 課題 | 炭素繊維とプラスチックが強固に結合しているため、分離が困難で、再利用には高度な技術が必要です。 |

| 解決策 | 炭素繊維とプラスチックの分離技術の開発とともに、部品設計時からリサイクル性を考慮する「設計for リサイクル」の推進されています。 |

自動車メーカーや研究機関は積極的にCFRPの技術革新と研究開発を進め、革新的な素材や製造プロセスの開発に取り組んでいます。また、CFRPの産業標準化が進められ、安全性や品質の確保に向けた努力も怠りません。

さらに、CFRPを活用したEVの量産化が進展し、市場での競争力を強化する取り組みも進んでいます。これらの進捗がCFRPの課題解決に寄与し、将来的にはより安全で効率的なEVの実現が期待されています。

まとめ

CFRPは金属に比べて高い比強度と比剛性を持ち、EVの軽量化に大きな効果を発揮します。しかし、炭素繊維の高コストがその活用を妨げています。また、CFRPは金属と比べて成形性が低く、複雑な形状の部品を作るのが難しいという問題もあります。さらに、リサイクル性の低さも課題の一つです。

これらの課題に対し、素材メーカーや部品メーカーは様々な取り組みを行っています。炭素繊維の低コスト化、成形性の向上、リサイクル技術の開発など、CFRPの実用化に向けた研究開発が進められています。

XMAKEは、CFRPをはじめとする先進素材の加工に豊富な実績を持つ部品メーカーです。最新鋭の加工設備と熟練した技術者により、CFRP部品を高精度かつ効率的に生産し、EVの軽量化をサポートします。さらに、短納期対応や小ロット生産にも柔軟に対応し、お客様のニーズに寄り添った提案が可能です。CFRPの活用によるEVの軽量化をお考えの企業様は、ぜひご相談ください。

参考文献

・Gijutsukeisho, & Gijutsukeisho. 炭素繊維強化プラスチック(CFRP)の用途と課題.2024.4. https://gijutsu-keisho.com/technical-commentary/chemical-003/

・韩善灵、王濤、光新傑、李志勇、李勇. 配合cfrp進展は自動車の軽量化と安全の応用.2024. https://doi.org/10.19936/j.cnki.2096-8000.20240228.017)

・炭素繊維強化プラスチック(CFRP)市場インサイト. (n.d.-b)https://www.mordorintelligence.com/zh-CN/industry-reports/carbon-fiber-reinforced-plastic-market