金属3Dプリンターとは?懸念は強度?従来の製造法との違いを解説 | XMAKE

金属3Dプリンターは、複雑な部品を高精度で製造する革新的技術です。しかし、造形の強度に関する懸念もあります。従来の切削加工や鋳造と比較して、形状の自由度が高く、設計変更が容易です。この文章では、金属3Dプリンターと従来の製造法の違いを詳しく解説し、それぞれの利点と適用範囲について説明します。

金属3Dプリンターとは?

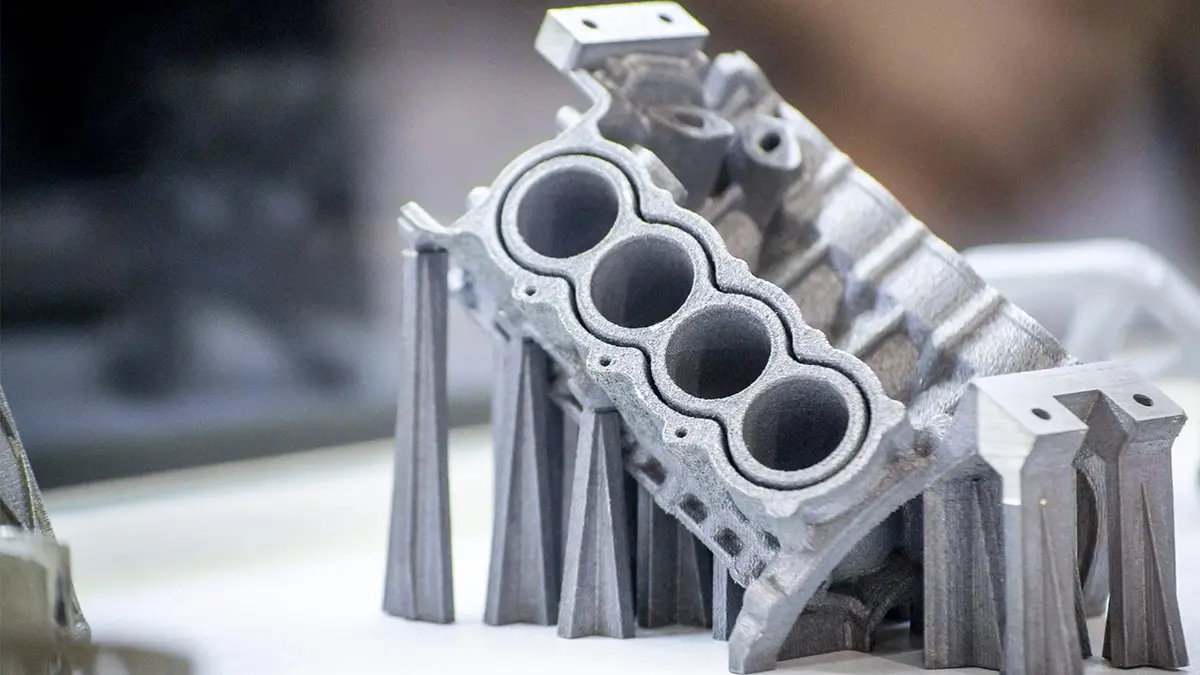

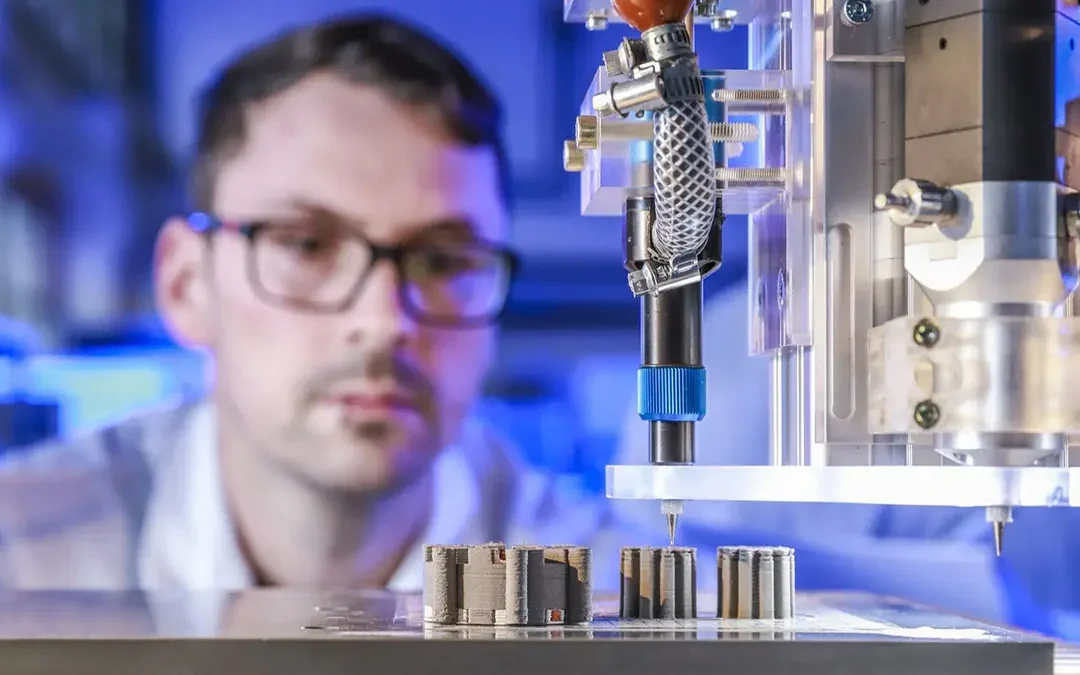

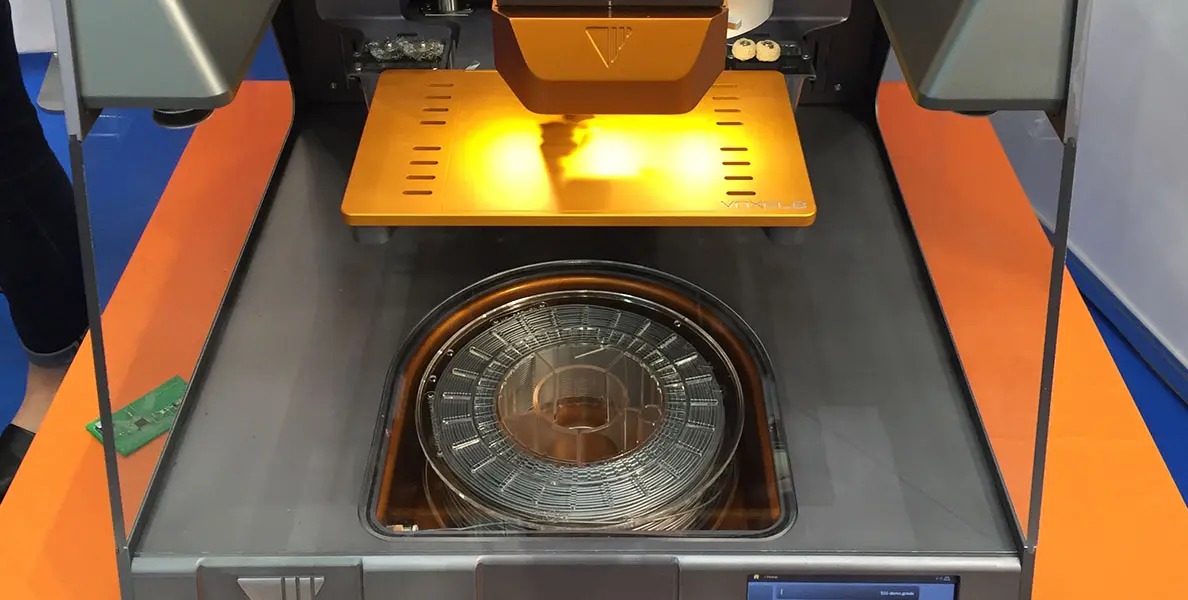

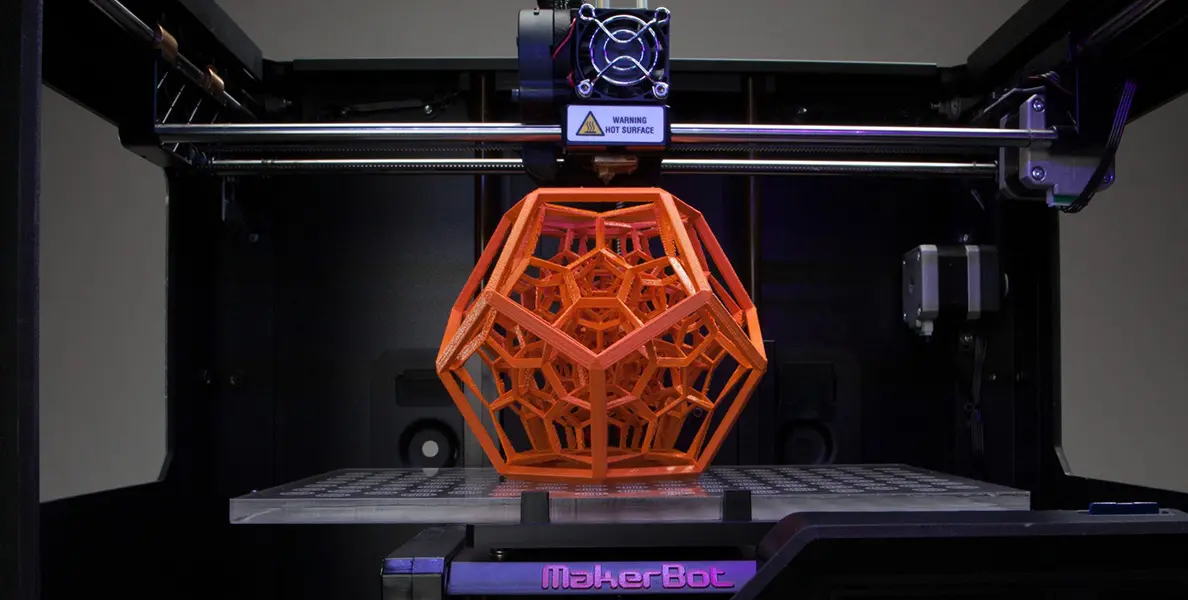

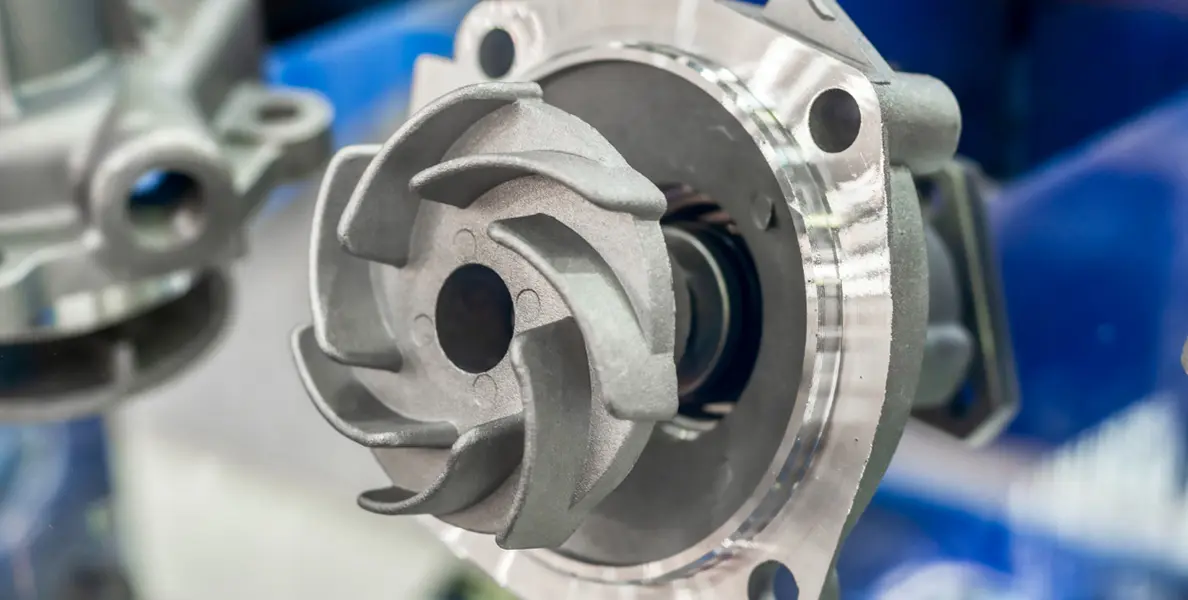

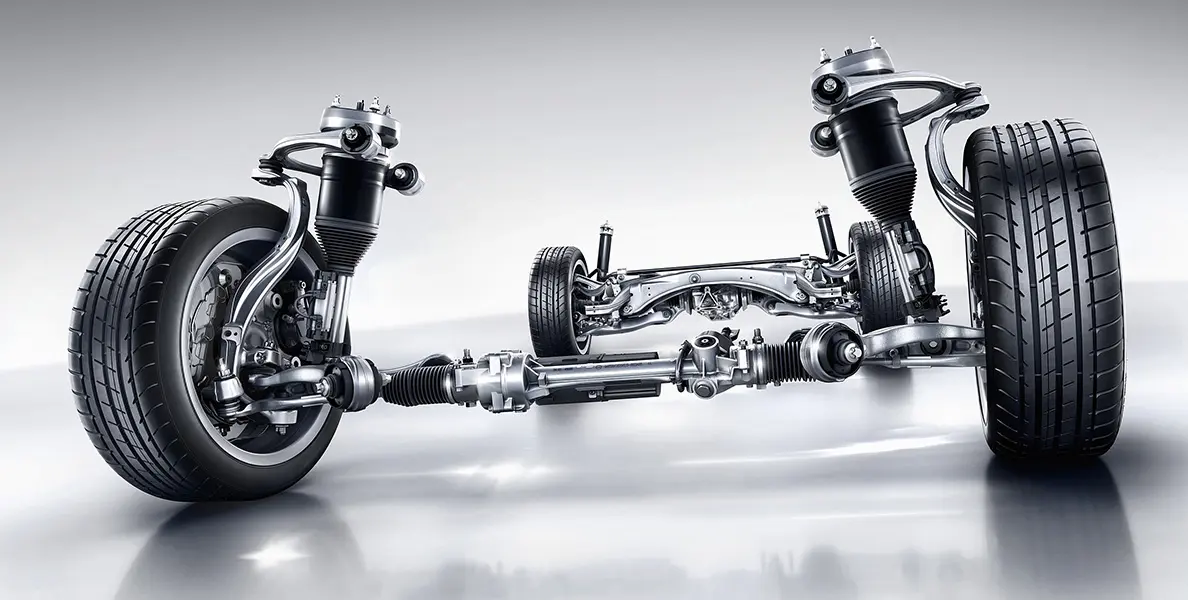

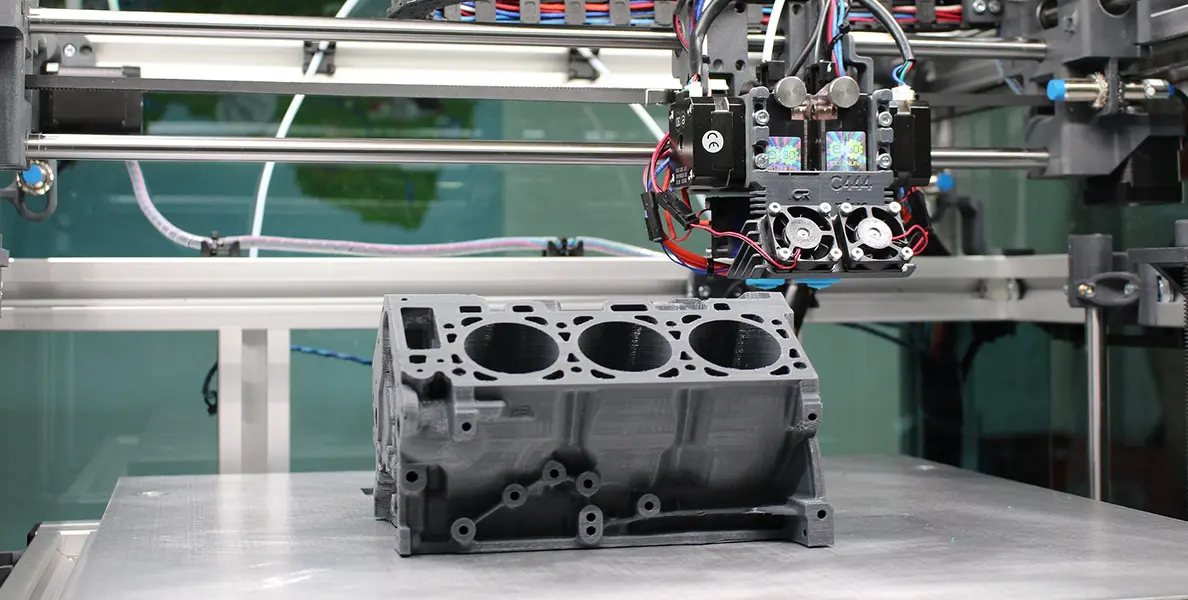

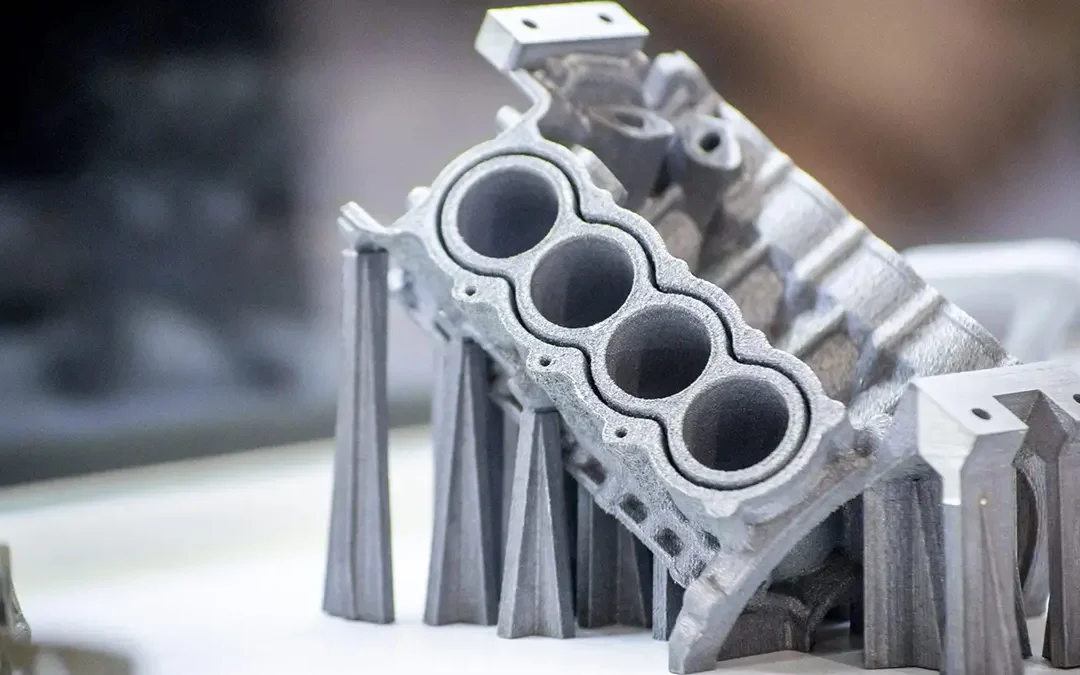

金属3Dプリンターは、デジタル設計データを直接利用して金属部品を製造する積層造形技術です。CADデータを基に、層ごとに金属材料を積み重ねて製品を作成します。主な造形方式には、粉末床溶融結合(SLM、EBM)、指向性エネルギー堆積(DED)、バインダージェットがあります。これにより、複雑な構造の部品を高精度かつ効率的に製造することが可能で、航空宇宙、自動車、医療などの分野で広く活用されています。

金属3Dプリンターの造形方式

1.粉末床溶融結合(PBF )

金属粉末を薄く敷き、レーザー(SLM)や電子ビーム(EBM)を照射することで溶融させ、層ごとに固化させる方式です。代表的な手法に、選択的レーザー溶融(SLM)や電子ビーム溶融(EBM)があります。

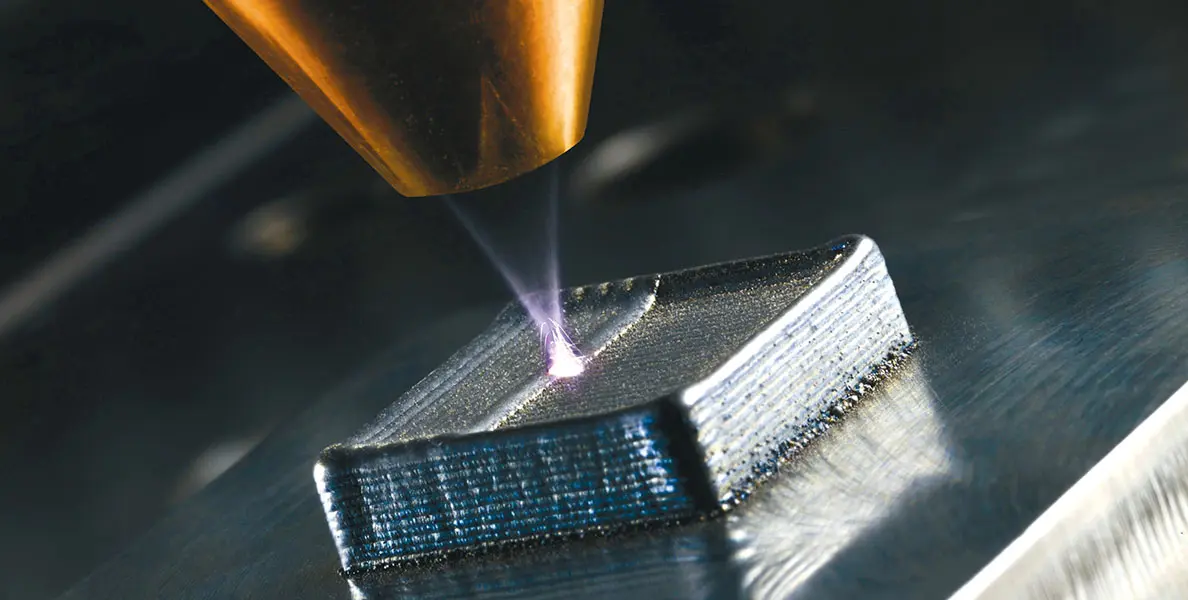

2.指向性エネルギー堆積(DED)

金属粉末やワイヤーを供給し、レーザーや電子ビーム、プラズマアークで溶融させながら堆積する方式です。特に、大型部品の修復や追加加工に適しています。

3.バインダージェット

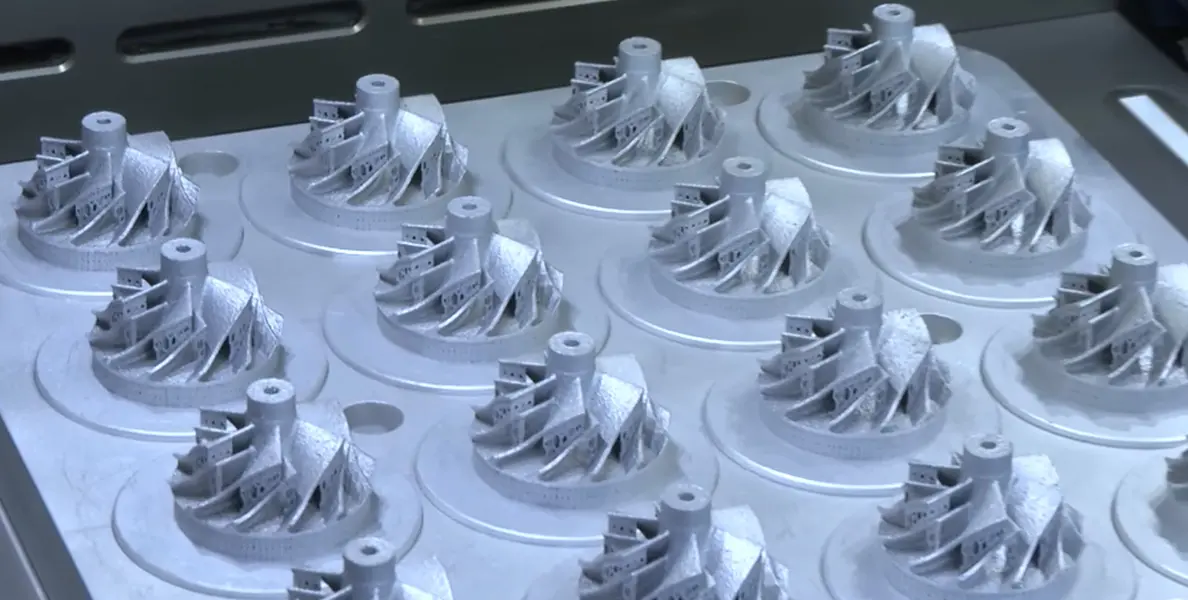

粉末床にバインダー(接着剤)を噴射して層を固め、その後に焼結(サイニタリング)して最終的な強度を得る方式です。高い生産性が特徴です。

| 造形方式 | メリット | デメリット | 主な用途 |

| SLM、EBM | ・高精度、高強度

・複雑な形状の製造が可能 |

・装置が高価

・製造速度が比較的遅い |

・航空宇宙部品

・自動車部品 ・医療機器 |

| DED | ・大型部品の修復が可能

・柔軟な材料選択が可能 |

・表面仕上げが粗いことがある

・複雑な形状の製造には向かない |

・修復作業

・大型部品 ・プロトタイピング |

| バインダージェット | ・高い生産性

・多様な材料に対応可能 |

・焼結工程が必要

・強度が他の方式に比べて劣る場合がある |

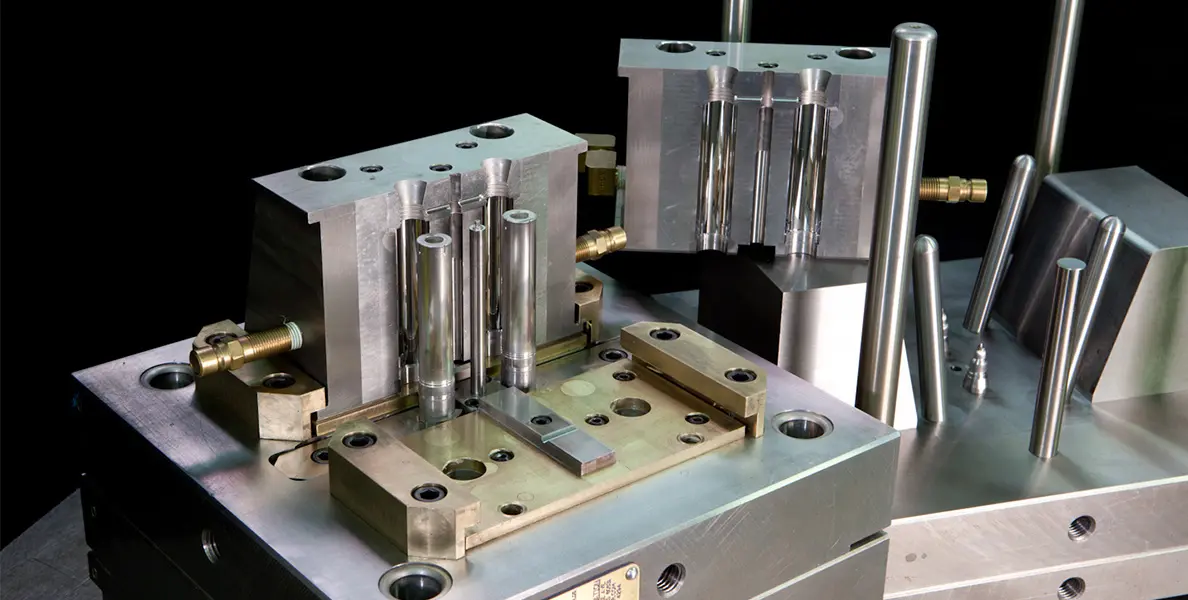

・ジュエリー

・鋳造用型 ・試作部品 |

金属成形品の強度

金属3Dプリンター部品の強度はどうですか?

金属3Dプリンターの強度は近年大きく向上していますが、従来の製造方法と比較して一部の面で懸念が残ることがあります。例えば、選択的レーザー溶融(SLM)によって作られた部品は、密度が99.9%以上に達し、引張強度も従来の鍛造品と同等以上になることが多いです。しかし、内部に微小な気泡や不均一な構造が発生する可能性があり、これが部品の疲労強度に影響を与えることがあります。

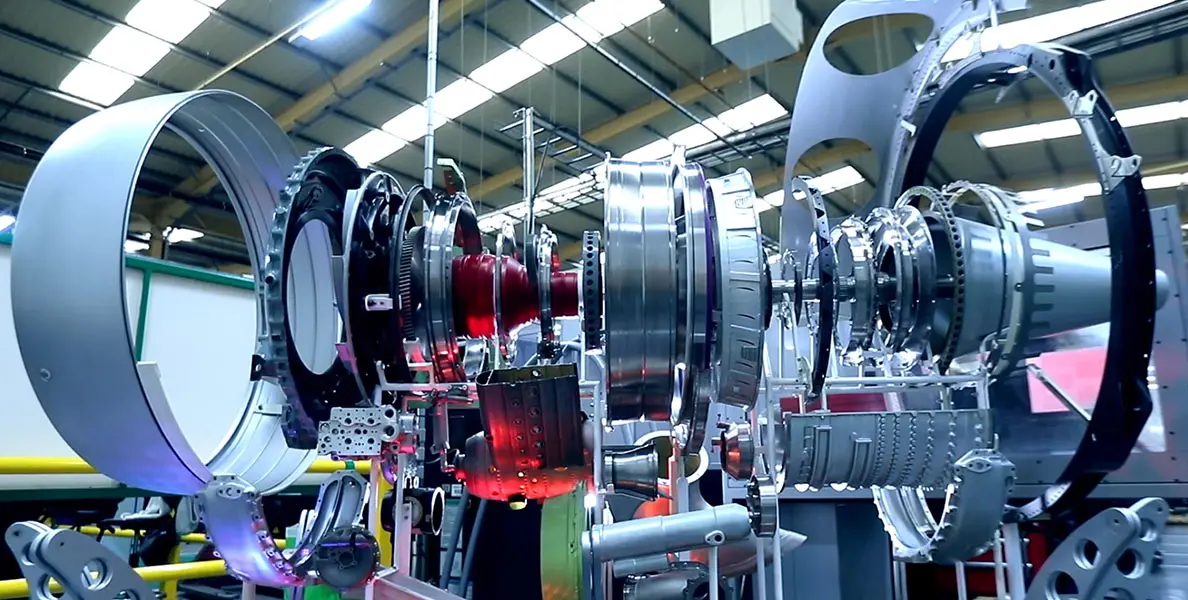

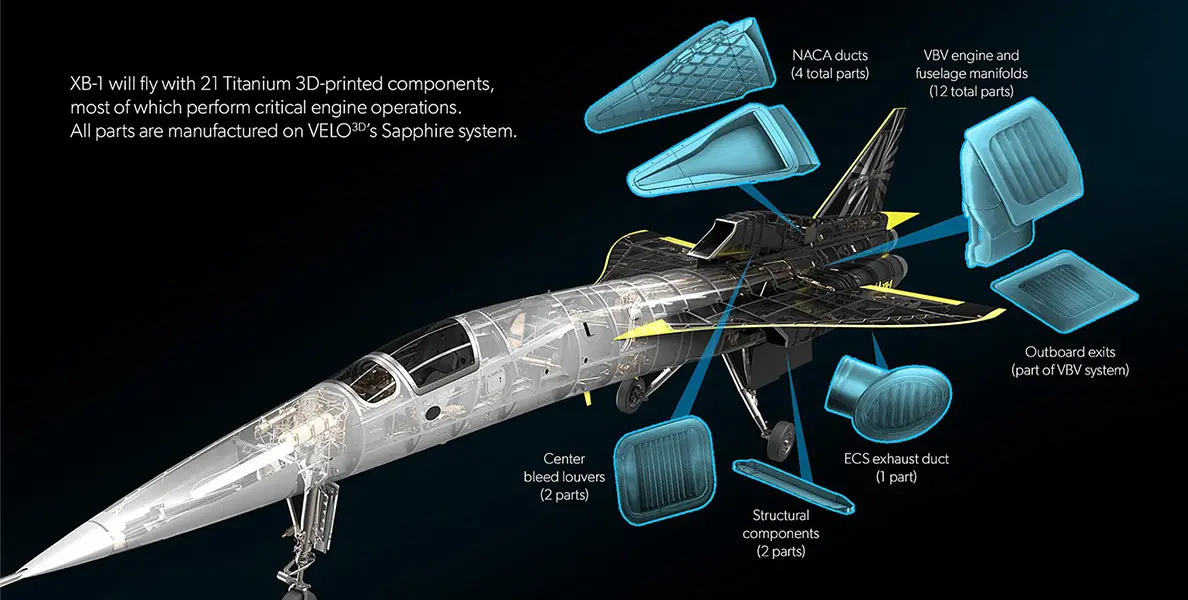

航空宇宙産業では、GEのジェットエンジン用燃料ノズルが金属3Dプリンターで製造され、従来の製造方法に比べて5倍の耐久性と25%の軽量化を達成しました。このノズルは、20個の部品を1つに統合することで、溶接点を減らし、信頼性を向上させました。

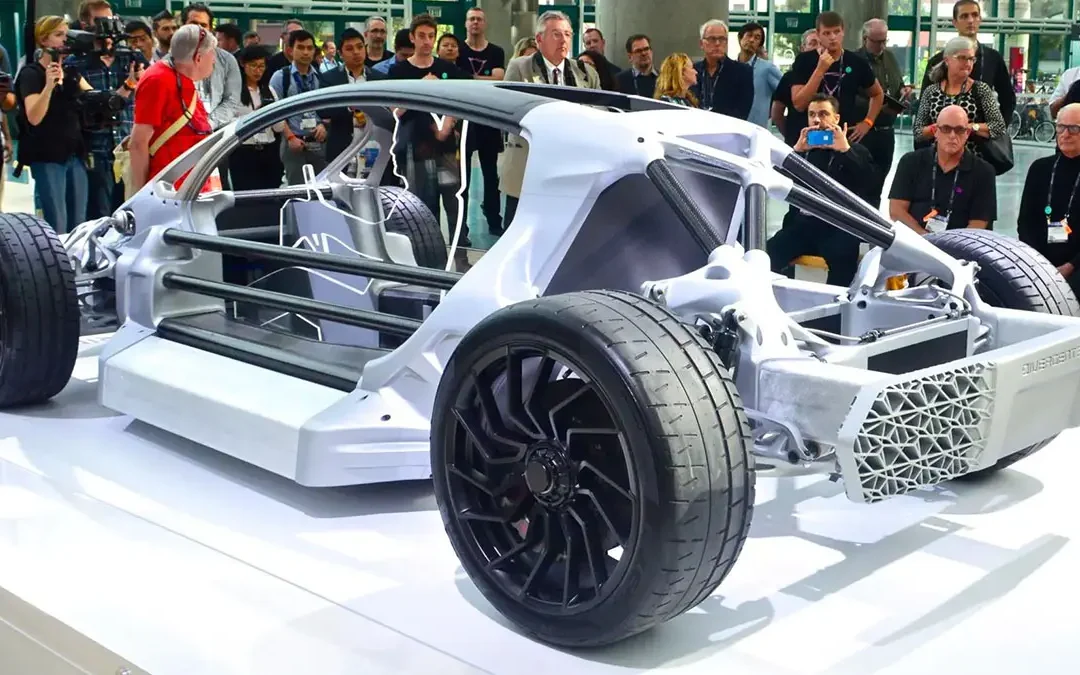

一方で、自動車産業などで使用される高負荷部品では、依然として鍛造や鋳造などの従来の製造法が選ばれることがあります。これらの方法は、金属内部の均質性と強度が高く、極端な条件下でも安定した性能を発揮します。

金属成形品の強度をどうやって上がるのか?

-

内部構造設計

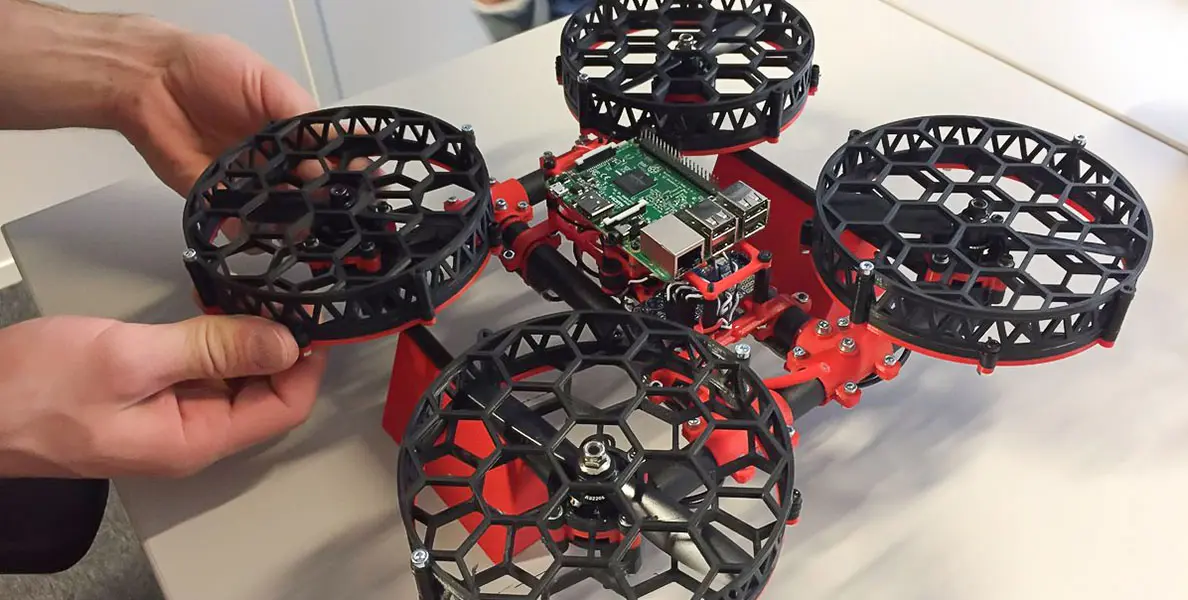

ハニカム構造や格子構造を内部に設けることで、同等の重量でも高い剛性を実現できるのです。

例えば、ステンレス鋼の3Dプリント部品の引張強度は800 MPa以上に達することがあり、同等の鋳造品よりも20%以上高い強度を発揮します。また、チタン合金の3Dプリント部品では、積層方向の引張強度が800 MPa程度なのに対し、積層面内の強度は1,000 MPa以上に達することがあります。

-

適切な後処理

適切な熱処理や表面処理などの後処理を行うことで、強度をさらに高めることができます。ステンレス鋼の3Dプリント部品では、熱処理を行うことで引張強度が1,200 MPaを超えることがあります。

このように、金属3Dプリンターは従来の加工方法を大きく上回る高い強度を実現できる技術であり、様々な産業分野での活用が期待されています。

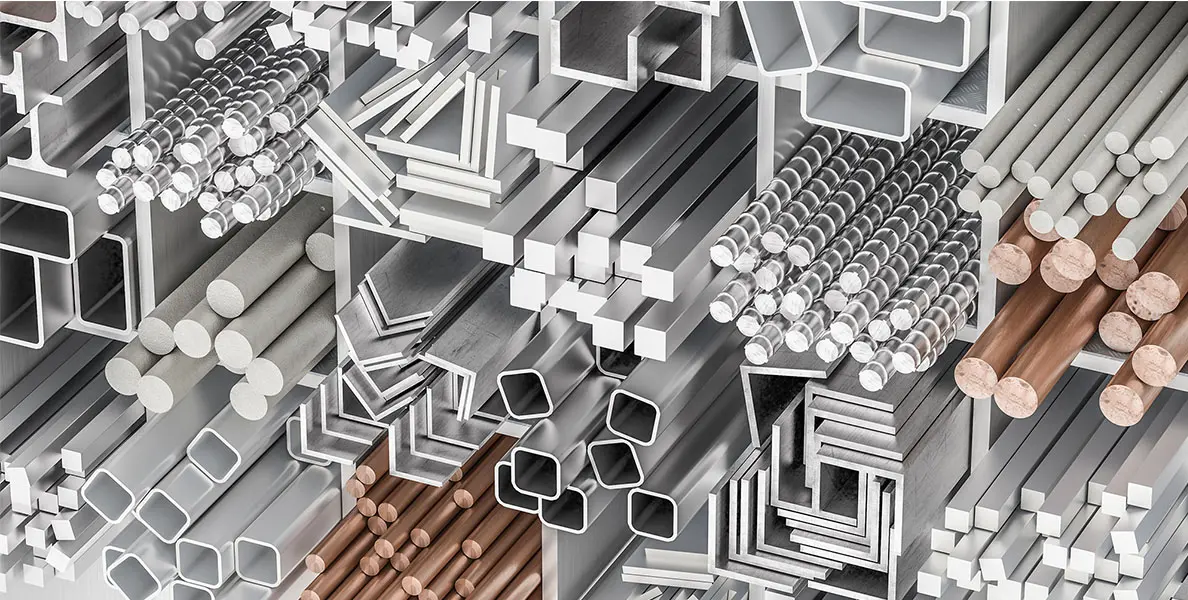

金属3Dプリンターはどんな金属が加工できるのか?

3Dプリンターで造形できる金属:

| 材質 | 特徴 | 主な用途 |

| ステンレス鋼 | ・耐食性

・耐久性 |

・医療機器

・食品加工機器 |

| チタン合金 | ・軽量

・高強度 |

・航空宇宙

・医療分野 |

| アルミニウム合金 | ・軽量

・熱伝導性 |

・ヒートシンク

・自動車部品 |

| 銅合金 | ・電気

・熱伝導性 |

・電子機器部品 |

| 金合金 | ・耐食性

・装飾性 |

・宝飾品

・電子機器の接点材料 |

| コバルトクロム合金 | ・高強度

・耐摩耗性 |

・人工関節などの医療機器 |

| ニッケル合金 | ・耐熱性

・耐食性 |

・ガスタービンの部品 |

金属3Dプリンターの特徴

-

短納期、少量生産に適している

金属3Dプリンターは、設計データから直接製品を製造できるため、短期間での少量生産が可能です。

従来の製造方法と比べて、金型の作成や治具の準備などの工程が不要なため、製造リードタイムを大幅に短縮できます。

-

複雑な形状の製造が容易

金属3Dプリンターは、CADデータに基づいて製造するため、従来の製造方法では困難だった複雑な形状の製品を容易に作ることができます。

内部構造の最適化や、組み立てが不要な一体成形など、新しい設計が可能になります。

-

カスタマイズ性が高い

金属3Dプリンターは、デジタルデータを直接製造に活用するため、製品のカスタマイズが容易です。

個別のニーズに合わせた製品を短期間で提供できるため、顧客満足度の向上につながります。

-

材料の無駄が少ない

金属3Dプリンターは、必要な量の材料のみを使用して製造するため、従来の製造方法と比べて材料の無駄が少なくなります。

材料コストの削減や、環境負荷の低減につながります。

-

製造現場の環境負荷が低い

金属3Dプリンターは、切削加工などの従来の製造方法と比べて、騒音や粉塵の発生が少ないため、製造現場の環境負荷が低くなります。

工場の環境改善や、作業者の安全性の向上にも寄与します。

これらの特徴から、金属3Dプリンターは少量生産や複雑形状の製造、カスタマイズ性の高い製品づくりに適していると言えます。

従来の加工法との比較

| 項目 | 金属3Dプリンター | 従来の加工法(切削加工、鋳造など) |

| 強度 | ・強度の高い部品が作れる

・内部に微小な気泡が生じることがあり、疲労強度に影響する場合がある |

・鍛造や鋳造は一貫した内部構造と高い強度を持つ

・極端な条件下でも優れた性能を発揮できる |

| 精度 | ・高い精度で複雑な形状を製造可能 | ・高精度の製品を製造可能

・形状の複雑さにより加工の難易度が上がることがある |

| 内部構造 | ・層ごとに積層するため、異方性(方向依存性)が発生することがある | ・均一で一貫した内部構造を持ち、方向に依存しない強度を実現 |

| 製造時間 | ・複雑な形状の部品でも短期間で製造可能 | ・設計から製造までのプロセスが長い

・特に複雑な形状の場合に時間がかかる |

| コスト | ・初期投資が高い

・複雑な部品や少量生産ではコスト効率が良い |

・大量生産ではコスト効率が高い

・初期設計と金型製作に高いコストがかかる |

| 材料対応 | ・主に金属粉末やワイヤーが使用される

・材料の選択肢は増えているが特定の高性能材料に制限がある |

・広範な金属材料が利用可能

・安価な材料も多く、選択肢が豊富 |

| 形状対応 | ・複雑なジオメトリや内部構造を一度に造形でき、高いデザイン自由度を持つ | ・複雑な形状の製造には、複数の工程や組み立てが必要で、デザインに制約が生じることがある |

| 生産の柔軟性 | ・短納期でのプロトタイピングや少量生産に適しており、オンデマンド製造が可能 | ・大量生産に向いているが、型や治具が必要で、少量生産には不向き |

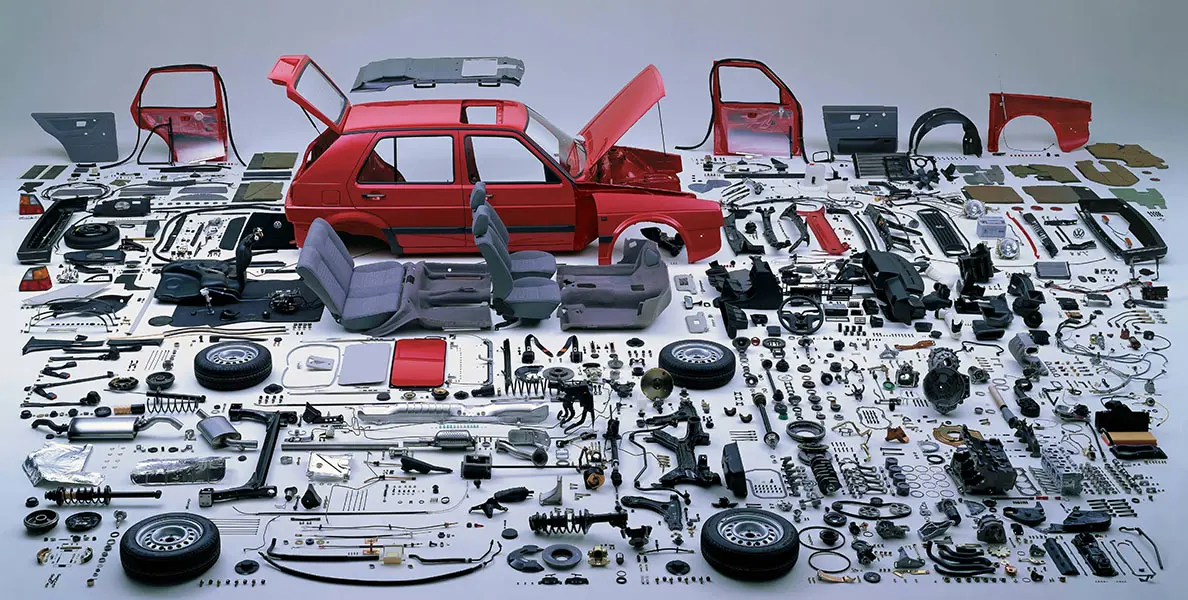

| 無駄 | ・必要な部分だけを造形するため、材料の無駄が少ない | ・切削加工などでは材料の削りかすが多く、廃棄物が発生しやすい |

| 表面仕上げ | ・造形後に追加の表面処理や仕上げ作業が必要な場合があり、積層跡が目立つことがある | ・高品質な表面仕上げが可能で、通常は後処理が少なくて済む |

| 後処理 | ・焼結、熱処理、機械加工などの後処理が必要になることがある | ・鋳造や鍛造では後処理が比較的少なくて済む場合が多い |

まとめ

金属3Dプリンターは、複雑な部品を高精度で製造できる革新的な技術ですが、強度に関する懸念もあります。従来の切削加工や鋳造と比べて、形状の自由度が高く、設計変更が容易ですが、内部構造の均一性や耐久性に差が見られることがあります。これらの違いを理解し、用途に応じた最適な製造方法を選ぶことが重要です。

今回ご紹介した「金属3Dプリンター」は、 XMAKEでお見積もり可能です。気になる方、是非チェックしてください!

参考文献

・貴大塚. (2023, December 29). 【2024】金属3Dプリンターとは?選び方や価格相場 – BIM/CIM研. BIM/CIM研 – BIM/CIMの使い方や最新トピックスを分かりやすく発信(BIM/CIM Lab). https://bimcim-kenkyujo.com/3dprinter/kinzoku-3dprinter/

・葉冬森,楊釩,張大川,沈培良,呉磊,王倩倩, Dongsen, Y., Peiliang, S., Dachuang, Z., Fan, Y., Lei, W., & Qianqian, W. (2022, January 7). 3Dプリンターは従来の加工技術との違い. https://myfj.ijournals.cn/myfjsjyyj/article/html/20210422?st=article_issue

・金属3Dプリンタが生み出すアルミニウムの新機能 ~汎用元素の組み合わせで優れた高温強度を実現~. (n.d.). 名古屋大学研究成果情報. https://www.nagoya-u.ac.jp/researchinfo/result/2023/04/3d-1.html