執筆者 Lynn Xmake 8月 21, 2024

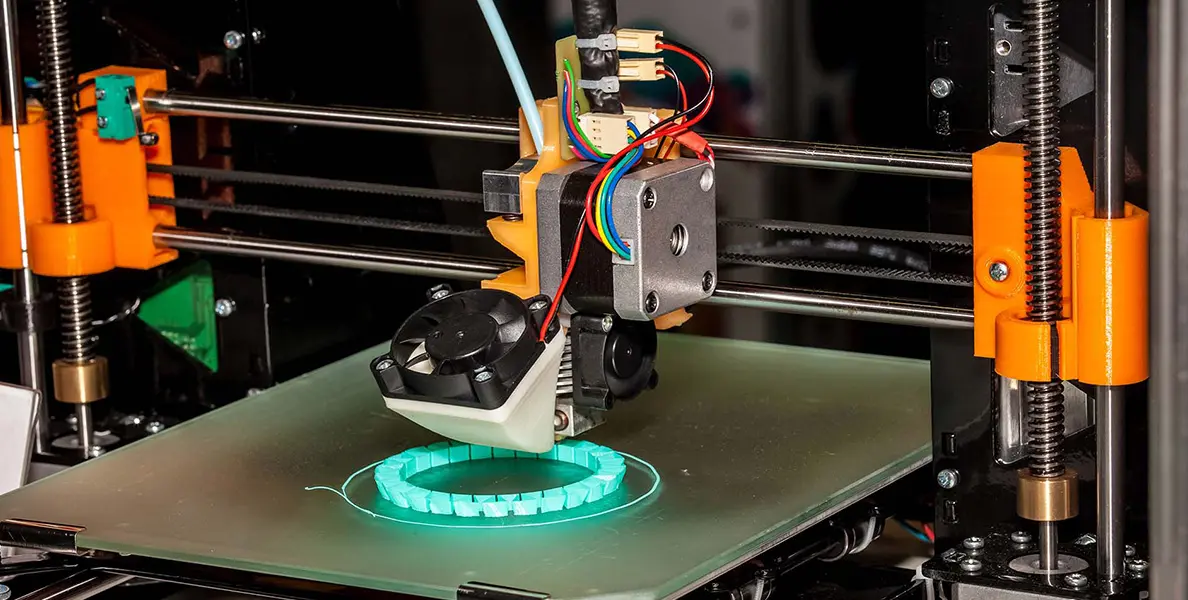

PETGフィラメントは、3Dプリンター用素材として広く利用されているプラスチックです。強度と柔軟性を兼ね備え、耐熱性や耐薬品性に優れているため、多様な用途に対応できます。

本記事では、PETGフィラメントの特徴やメリット、具体的な活用方法について詳しく解説します。初心者から上級者まで、3Dプリントに興味がある方必見の内容です。

PETGフィラメントの基本情報

PETGとは何か?

PETGは、3Dプリンターで使用される熱可塑性樹脂の一種です。PETGは「ポリエチレンテレフタレート・グリコール」(Polyethylene Terephthalate Glycol)の略で、PET(ポリエチレンテレフタレート)にグリコールを加えて改良された素材です。

PETGフィラメントはどうやって作られるのか?

PETGフィラメントは、PETにグリコールを加え、柔軟で耐衝撃性を持つように改質して製造されます。

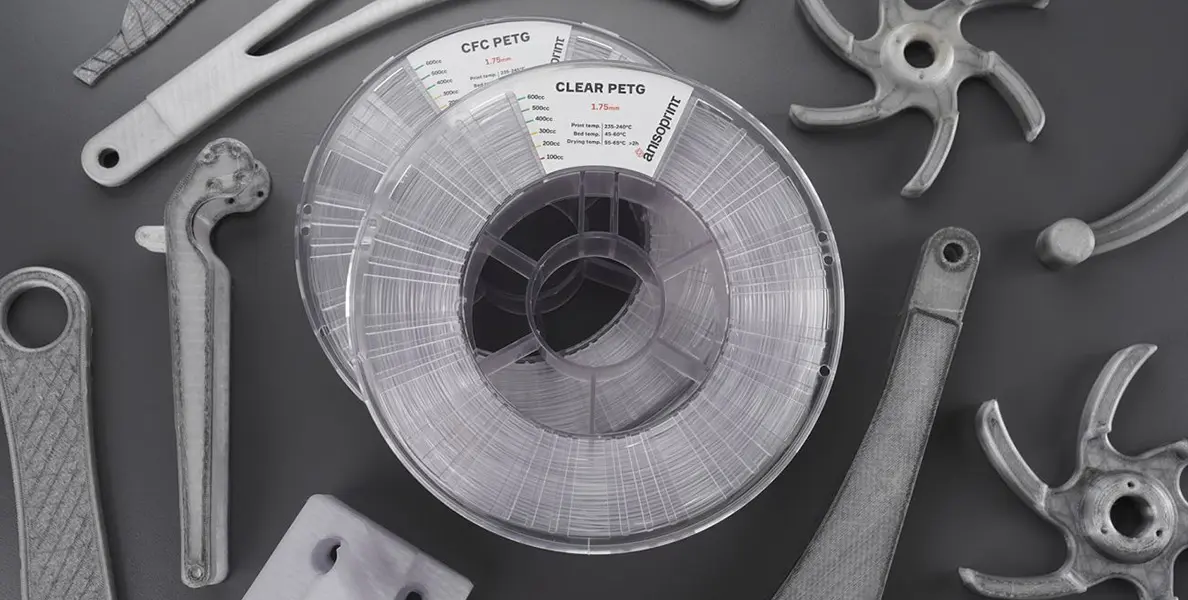

まず、PETを合成し、グリコールを加えて化学的に改質します。これをペレット状にし、押出機で溶かして細長いフィラメント形状に成形します。

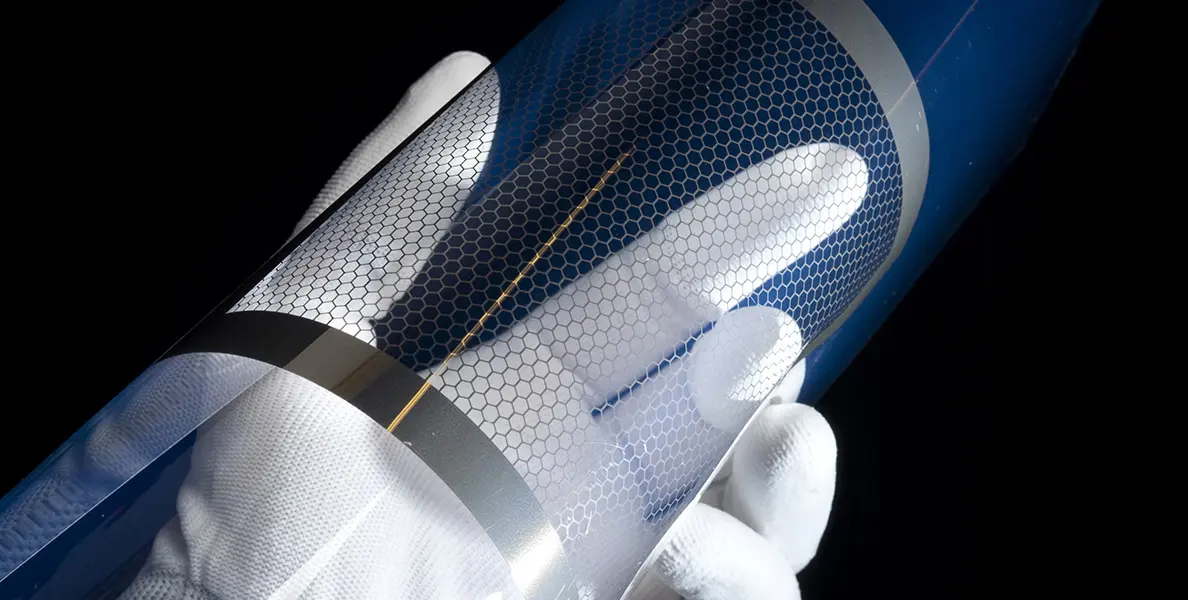

画像出典:https://anisoprint.com/

PETGフィラメントの特性

PETGフィラメントは、3Dプリンターで使用される熱可塑性樹脂の中で、耐久性と印刷しやすさを兼ね備えた素材として人気があります。以下に、PETGフィラメントのメリットとデメリットを解説します。

メリット

高い耐衝撃性

PETGは衝撃に強く、耐久性が高いため、壊れにくい部品を作るのに適しています。この特性は、機械的負荷がかかる部品や長期使用を前提とした製品に非常に有利です。

優れた化学耐性

多くの化学薬品、酸、アルカリに対して優れた耐性を持っています。これにより、化学薬品に触れる環境や腐食性の高い環境でも使用でき、食品や医療関連の用途に向いています。

透明性

PETGは透明性が高く、光の透過性に優れています。これにより、見た目を重視するプロジェクトや照明カバー、ディスプレイケースなどの透明な部品に最適です。

印刷のしやすさ

PETGは反りが少なく、プリント中のトラブルが少ないため、初心者でも扱いやすい素材です。ABSに比べて低温での印刷が可能で、特別な装置を必要とせずに高品質な結果が得られます。

柔軟性

適度な柔軟性があり、応力がかかっても割れにくいのが特徴です。曲げやねじれが必要な部品の製作にも適しています。

低吸湿性

PETGは湿気を吸収しにくく、保管や使用中に品質が劣化しにくいです。これにより、長期間にわたって安定したパフォーマンスを発揮します。

環境に優しい

PETGはリサイクルが可能で、環境に優しい素材です。再利用可能なPETを基にしているため、エコフレンドリーな選択肢としても評価されています。

デメリット

耐熱性の制限

PETGは最大80℃程度の温度にしか耐えられません。これにより、より高温にさらされる環境や機械部品には向かない場合があります。ABSやナイロンなどの他の素材の方が、極端な温度条件には適しています。

印刷時の糸引き

PETGは印刷中に糸引き(stringing)やオーズ(oozing)が発生しやすい素材です。これにより、仕上がりに細かな糸状の樹脂が残ることがあり、手間をかけて仕上げる必要があります。

表面仕上げの光沢

PETGは光沢のある仕上がりになるため、マットな質感や特定の表面仕上げを求めるプロジェクトには不向きです。光沢を抑えるためには、後処理が必要です。

接着性の問題

一部の塗料や接着剤との相性が悪く、塗装や接着が難しいことがあります。これにより、後加工が必要な場合、素材の選定に注意が必要です。

剛性が低い

他のプラスチック素材に比べて剛性がやや低く、非常に高い剛性が求められる部品には向きません。特に高荷重がかかる構造部品には、より硬度の高い素材が必要です。

PETGフィラメントの用途

プロトタイピング

製品デザイン: PETGの透明性や表面の美しさから、消費者向け製品のプロトタイプ作成に適しています。見た目を重視したデザイン検討段階で使用されることが多いです。

機能部品

耐衝撃が必要な部品: PETGの高い耐衝撃性と柔軟性により、振動や衝撃に耐える必要のある部品に使用されます。例として、保護カバー、バンパー、フレームなどがあります。

医療および食品関連用途

医療機器のプロトタイプ: PETGの化学的安定性と透明性により、医療機器のプロトタイプや試験装置の製作に使用されます。無菌性が求められる用途でも使用されています。

ディスプレイおよび照明カバー

透明な部品: PETGの高い透明性と光の透過性により、ディスプレイケース、ショーケース、照明カバーなどの透明な部品に最適です。展示用モデルや店舗ディスプレイなどにも使用されています。

家庭用品

カスタム部品やツール: PETGは家庭用3Dプリントでの使用が容易なため、カスタムツール、ホルダー、家具パーツなど、家庭内での実用部品の製作に利用されています。耐久性が求められるパーツに適しています。

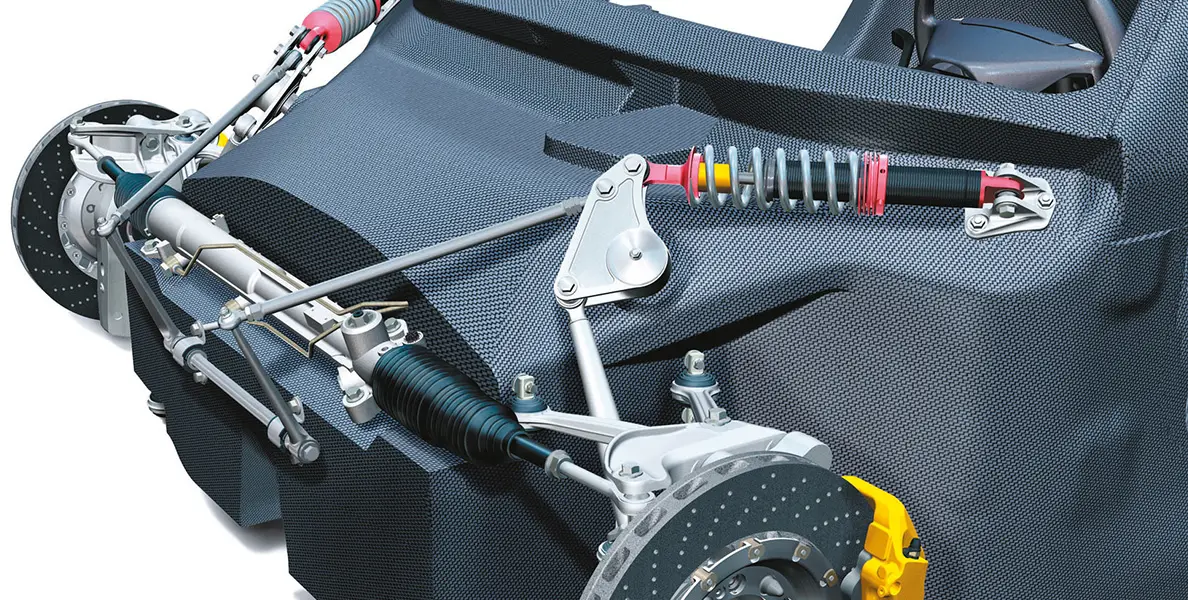

自動車および航空宇宙産業

試作および一部実用部品: 耐衝撃性と耐薬品性が求められる自動車や航空機の一部パーツに使用されます。特に軽量で耐久性のあるパーツを迅速に製作する際に有用です。

電子機器のケースやカバー

電子デバイスの保護: PETGの耐衝撃性と透明性により、電子機器の保護ケースやカバーに最適です。カスタムケースや小型の保護部品を迅速に製作する際に利用されます。

PETG製品のメンテナンス

PETG製品のメンテナンスを適切に行うことで、その耐久性や美観を長期間維持することができます。以下に、PETG製品のメンテナンス方法を詳しく説明します。

清掃

定期的な清掃: PETG製品の表面には、ほこりや汚れがたまりやすいです。柔らかい布やスポンジを使って、温かい石鹸水で拭き取ることで、表面の汚れを取り除けます。強力な洗剤やアルコール、アセトンなどの溶剤は使用しないでください。これらはPETGの表面を劣化させる可能性があります。

温度管理

適切な温度環境で使用: PETG製品は耐熱性があるものの、長時間高温にさらされると変形する可能性があります。特に、80℃を超える温度環境では形状が崩れる恐れがあるため、直射日光やヒーターの近くに置かないよう注意してください。

化学薬品への対応

化学薬品からの保護: PETGは多くの化学薬品に対して耐性がありますが、特定の強力な溶剤やアルカリ性の化学薬品には弱いことがあります。PETG製品が化学薬品にさらされる可能性がある場合は、事前にその薬品がPETGに適しているかを確認してください。

機械的ストレスの管理

負荷を避ける: PETG製品は高い耐衝撃性を持ちますが、過度な負荷や応力がかかると、ひび割れや変形が生じることがあります。特に、長期間にわたる機械的ストレスには注意し、負荷を分散させる工夫をしましょう。

表面仕上げの維持

光沢の維持: PETG製品の光沢を維持するためには、摩擦や強い衝撃を避けることが必要です。また、時間が経つにつれて光沢が失われる場合があります。その場合は、軽い研磨剤を使用して表面を磨くことで、光沢を回復させることができますが、慎重に行う必要があります。

修理とメンテナンス

小さなひび割れや傷の修理: 小さなひび割れや表面の傷は、3Dペンや接着剤を使用して修理することが可能です。修理する際には、同じPETGフィラメントや、相性の良い接着剤を使用することが推奨されます。

定期的な点検

状態の確認: 定期的にPETG製品の状態を確認し、早期に問題を発見することが重要です。特に、負荷がかかる部分や頻繁に使用する部位は、変形や劣化がないかをチェックします。

まとめ

PETGフィラメントは、3Dプリンターでよく使用される素材です。高い耐衝撃性、優れた透明性、化学的耐性を兼ね備え、プロトタイピングから実用部品まで幅広い用途に対応します。扱いやすさも特長で、初心者にも最適です。

PETG造形品に気になる方、ぜひXMAKEにご相談ください!

XMAKEはHP、Stratasys、BMF Japanなどの3Dプリント設備を保有しており、樹脂から金属まで幅広い材料で精密な造形品の製造が可能です。

気になる方、ぜひお気軽にご連絡ください 。

執筆者 Lynn Xmake 7月 31, 2024

カーボン素材は、その軽量かつ高強度な特性から、自動車や航空宇宙産業、スポーツ用品等多岐にわたる分野で活用されています。この記事では、カーボンの種類とその具体的な用途、そして製造プロセスにおけるメリットについて詳しく解説します。

カーボン素材の種類について

1.グラファイト(石墨)

炭素原子が六角形の平面構造を形成し、その平面が積層した構造を持っています。

・高い熱伝導性

・高い電気伝導性

・潤滑性

・耐熱性

・化学的安定性

・金型材料

・潤滑剤

・電池電極

・高温炉の材料

2.カーボンファイバー(炭素繊維)

カーボンファイバーは、炭素原子が六角形の網目状に配列した構造を持っています。この構造は、グラファイトと非常によく似ています。ただし、カーボンファイバーはグラファイトよりも無秩序に配列しており、より強固な結合を形成しています。

・軽量

・高い引張強度

・耐熱性

・高い電気伝導性

・化学的安定性

・航空機や宇宙船の機体

・ロケットの部品

・自動車の車体、シャーシ、ホイール

・産業用ロボットの腕

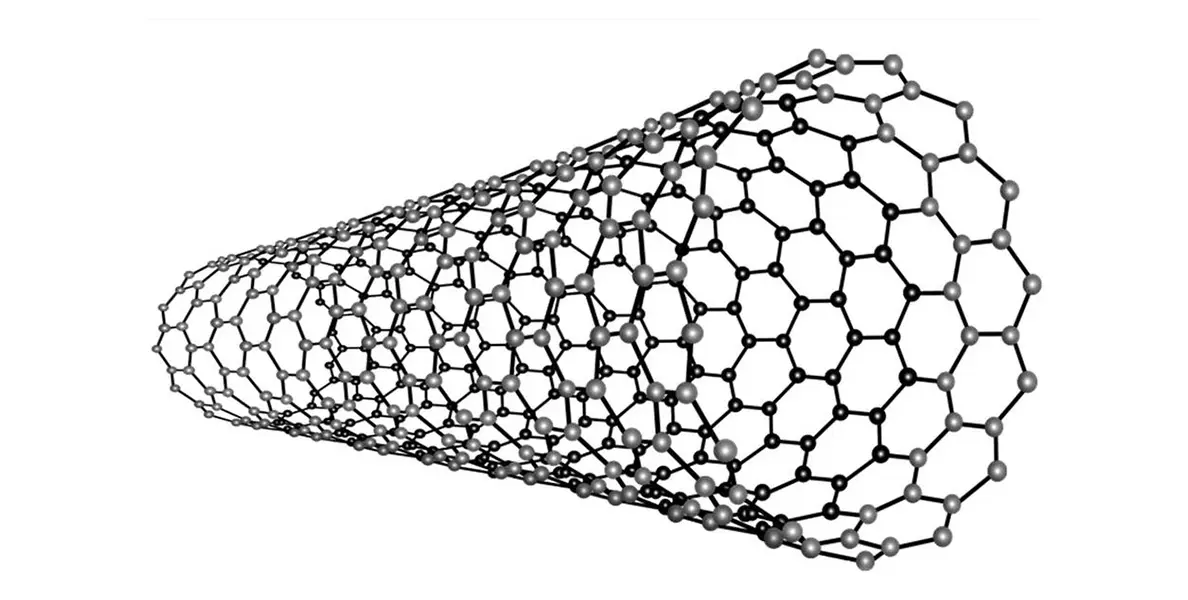

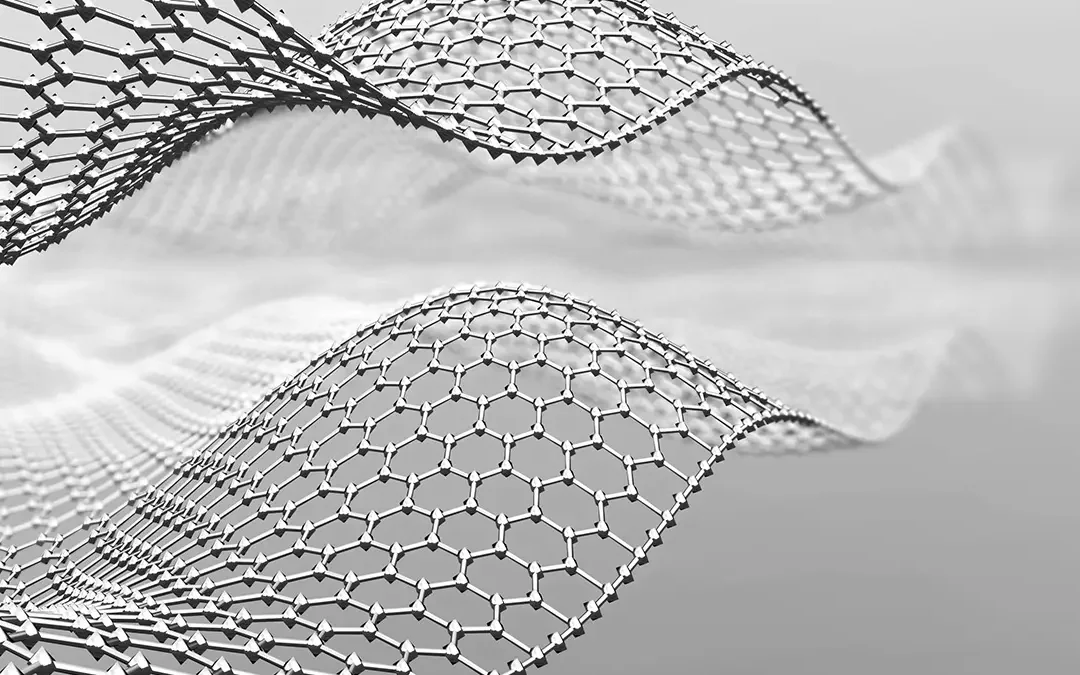

3.カーボンナノチューブ(CNT)

炭素原子が六角形の格子状に配列された筒状の構造を持つ物質です。直径は0.4~100nmと非常に細くて、長さは数μmから数cmと幅広いです。

・高い強度と軽量性

・優れた電気伝導性

・高い熱伝導性

・化学的安定性

・電子デバイス(トランジスタ、ディスプレイ)

・複合材料(強化材、導電性フィラー)

・エネルギー貯蔵(リチウムイオン電池、燃料電池)

・センサ

・医療分野(ドラッグデリバリー、組織再生)など

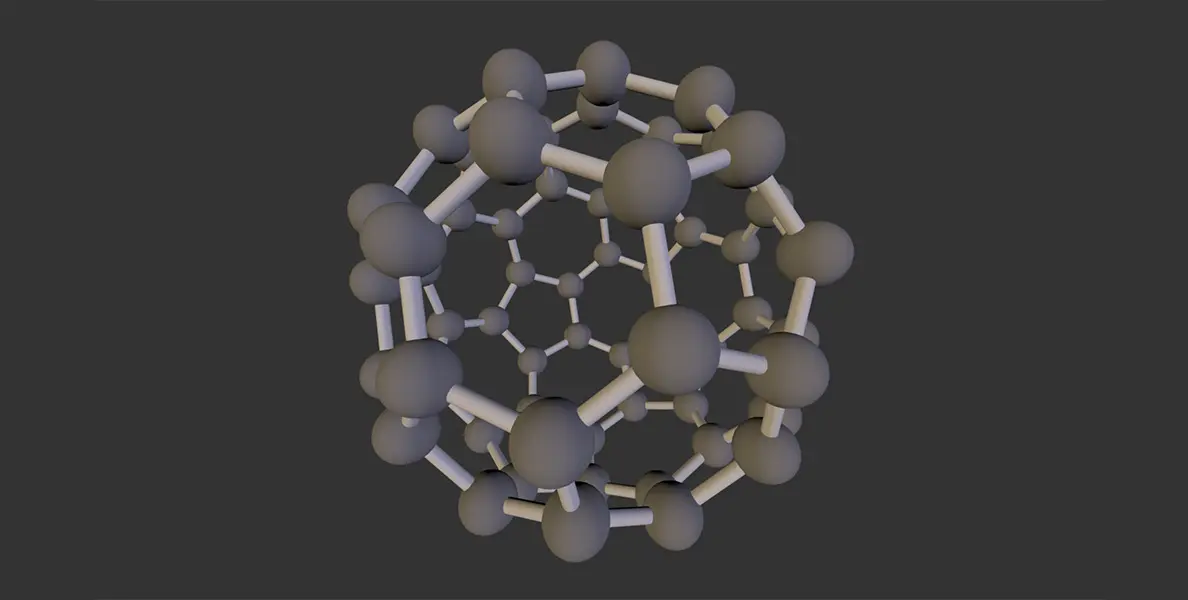

4.フラーレン

炭素原子が球状に配列した閉じた分子構造で、正12角形と正5角形の組み合わせからなります。代表的なものはC60(バッキーボール)で、直径約0.7nmです。また、C20からC960までさまざまな大きさのフラーレンが存在します。

・非常に安定な構造で、化学的・熱的に安定。

・電子デバイス(トランスジスタ、太陽電池)

5.ダイヤモンド

炭素原子が正四面体構造で結合した結晶構造で、1個の炭素原子が4個の炭素原子と共有結合しています。最密充填構造で、密度が高いです。

・非常に硬い物質で、モース硬度が10(最高値)。

・切削工具、研磨剤

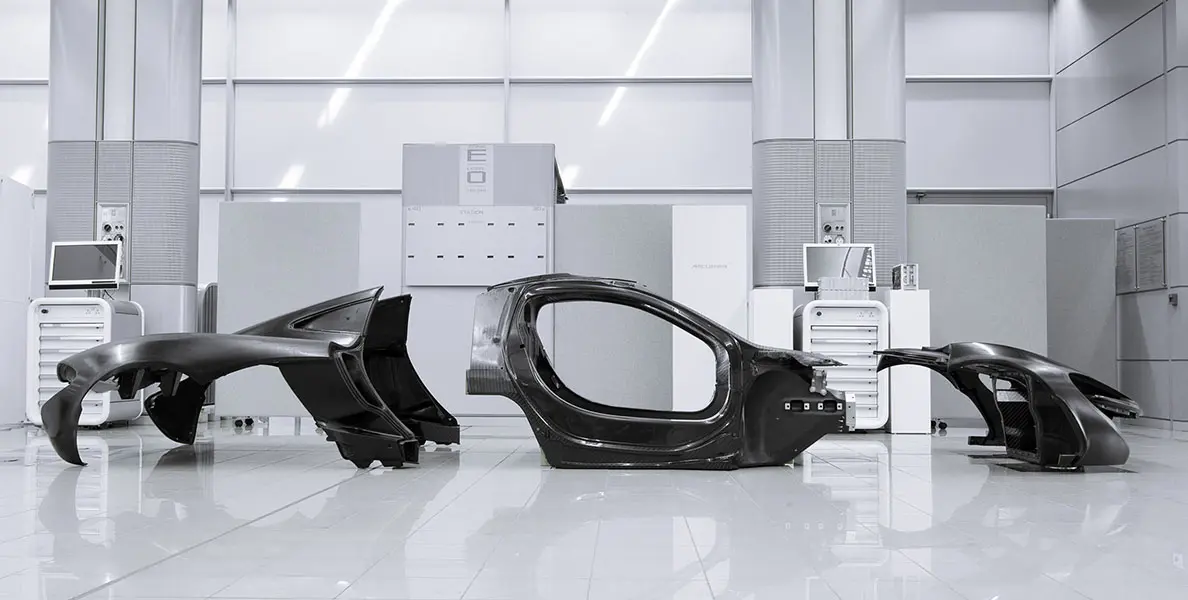

6.炭素繊維強化プラスチック(CFRP)

炭素繊維を樹脂に強化した複合材料です。

・軽量で高強度 – 鉄の約1/4の重さで、鋼材の5倍以上の強度を持つ。

・航空機の機体、翼、尾翼

カーボン素材のメリット

軽量性

金属に比べて非常に軽量です。例えば、鉄の1/4程度の重さしかありません。これにより、輸送機器の燃費向上や、機械の動力効率の向上などが期待できます。

高強度

金属の5倍以上の強度を持っています。このため、強度が必要とされる用途で金属に代わって使用できます。

耐久性

耐腐食性に優れ、長期使用に適しています。化学薬品や海水にも強いため、過酷な環境下での使用にも向いています。

意匠性

カーボンブラックで高級感のある外観を持っています。このため、デザイン性の高い製品に使用されることが多いです。

熱・電気特性

熱や電気を良く通す特性があります。これにより、ヒーターや電子部品などへの応用が期待されています。

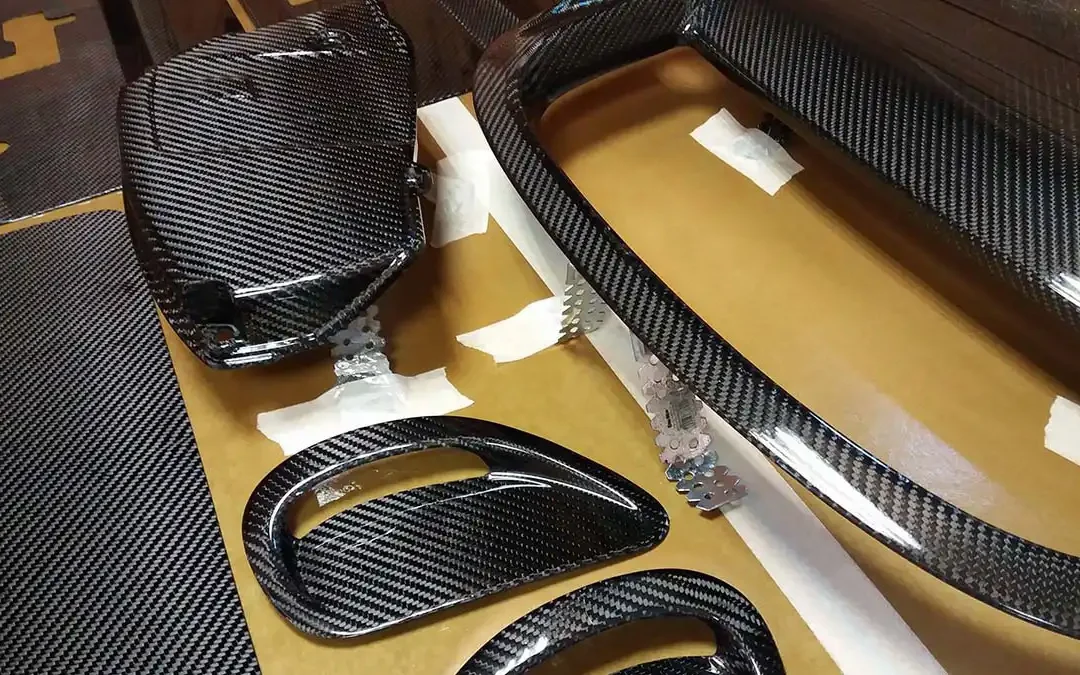

カーボン素材の製造業への活用事例

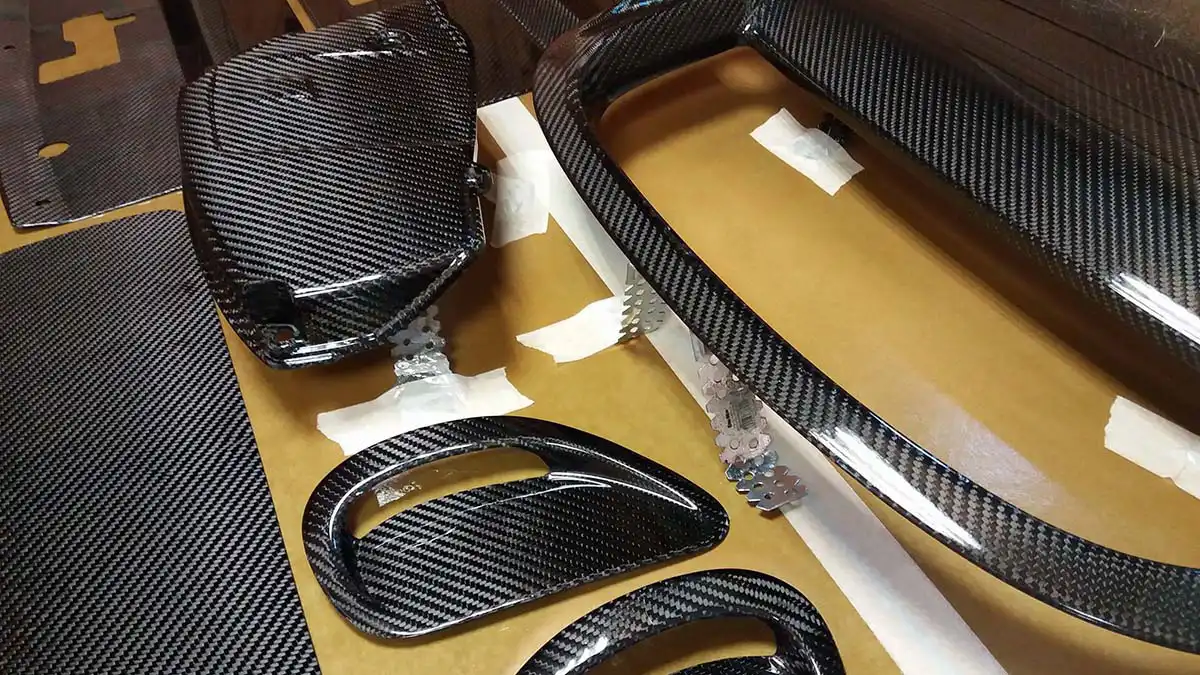

カーボン・ファイバーは、自動車の製造においてシャシー・コンポーネントやBMW M Performance Partsといったアクセサリーなどに使用される複合素材です。

従来の材料をCFRPに置き換えることで、強度を保ちながら車体の軽量化が可能となります。炭素繊維協会による過去のモデル検討では、CFRPを17%適用すると30%の車体軽量化が期待できます。

自動車はCFRPを採用することで、スチールと比べて腐食(錆や劣化)や油、一部の薬品に対する耐久性が高くなります。

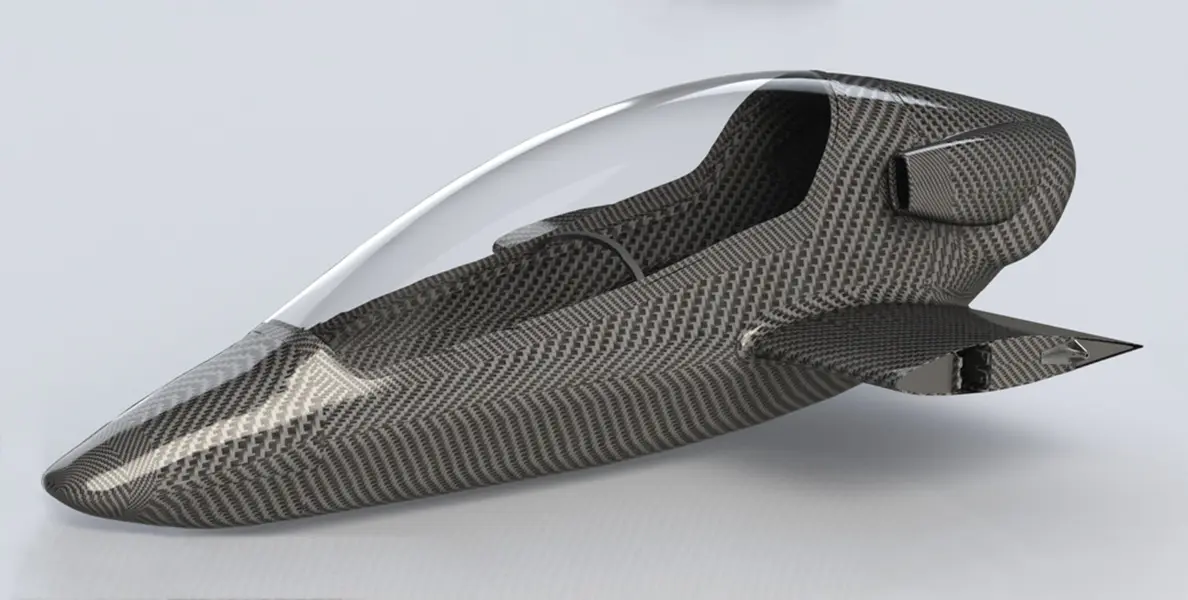

カーボンファイバー強化プラスチック(CFRP)は金属に比べて非常に軽量です。機体の軽量化により、燃費の向上や積載量の増加が可能です。これにより、より高性能な航空機の開発につながります。

高い強度と剛性を持ちつつ、金属に比べて疲労特性も優れているので、航空機の安全性を上げるのに貢献します。

ただし、CFRP は金属に比べて修理が難しいため、航空機メーカーでは修理技術の向上に取り組んでいます。

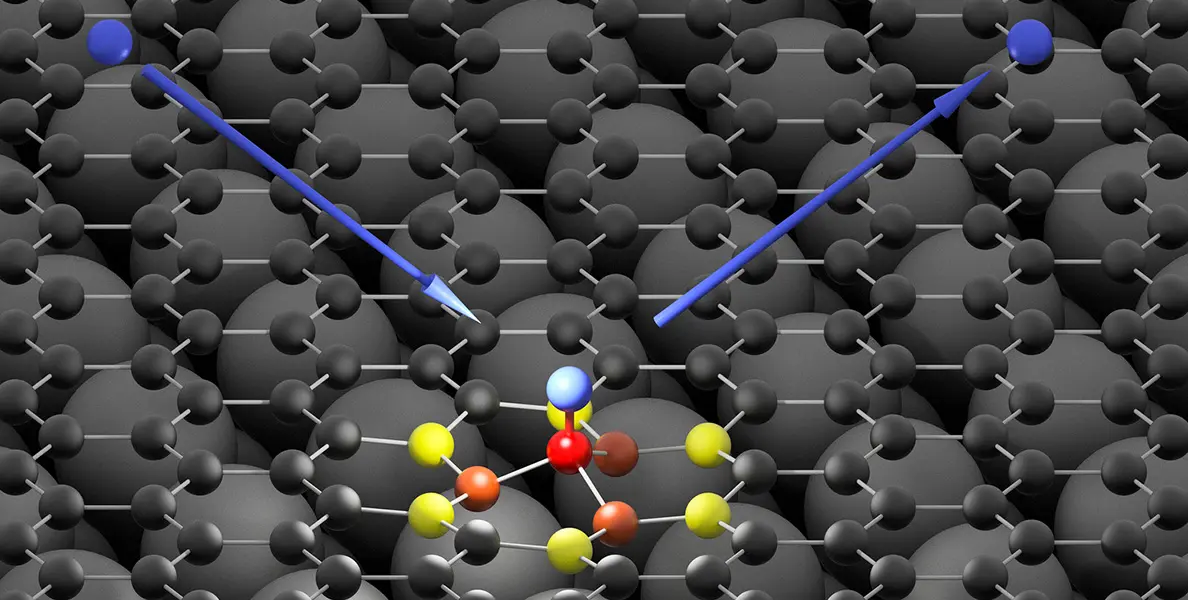

ナノカーボン材料であるカーボンナノチューブ(CNT)やグラフェンは、回路内の素子間を接続する配線材料として活用されています。

グラフェンは高い電子移動度を持つ半導体材料として注目されています。印刷技術を用いてグラフェンを電子回路に組み込む「印刷エレクトロニクス」の研究が進んでいます。

炭素繊維強化プラスチック(CFRP)は、X線の透過性が高いため、レントゲン機器などの医療機器に多く使用されています。

また、疲労強度が高く、耐薬品性にも優れているため、医療機器の部品として適しています。

今後は医療分野におけるカーボン素材の活用は今後も拡大していくと考えられます。

カーボンの利用の課題

CO2排出量の削減によるカーボンニュートラル

カーボン繊維の製造には高温での処理が必要であり、その過程でのエネルギー消費が高いため、製造の際に二酸化炭素の排出量が多くなります。特に高温処理の工程では金属に比べて多い場合があります。

技術の進歩により、カーボン素材のリサイクルが進んでおり、リサイクルプロセス自体の二酸化炭素排出量は比較的低いですが、リサイクル率がまだ低いことが課題です。

廃棄・リサイクルの課題

カーボン素材のリサイクルには技術的な課題が多く、現時点でのリサイクル率は低いです。カーボン繊維は強度と軽量性が特徴ですが、製造過程での高温処理や化学処理が必要であり、これがリサイクルの難しさを増しています。リサイクル時には、繊維を元の状態に戻すのが難しく、品質が低下することが問題となります。

また、リサイクルプロセス自体も複雑でコストがかかるため、経済的な面でも課題があります。このため、カーボン素材のリサイクル率はまだ低く、技術革新が求められています。

資源の偏在性

カーボン素材の原料となる石油や天然ガスは、特定の地域に集中して存在しています。この地理的な偏在性により、供給リスクが生じています。

例えば、中東やロシアなど、限られた地域が主要な供給元となっているため、これらの地域での政治的不安定や紛争、天然災害などが供給に影響を及ぼす可能性があります。

また、世界的な需要増加に伴い、供給不足や価格高騰のリスクも増しています。このような背景から、安定したカーボン素材の供給を確保するためには、代替原料の開発やリサイクル技術の向上が求められています。

代替素材の開発

カーボン素材は高い強度と軽量性を持つ一方で、製造過程での二酸化炭素排出量が多く、原料の供給リスクも存在します。これにより、環境負荷の低い新素材の開発が求められています。

持続可能な代替素材として、バイオベースの複合材料やリサイクル可能な高性能ポリマーなどが注目されています。これらの新素材は、製造過程でのエネルギー消費を抑え、リサイクルしやすい特性を持つため、環境への影響を最小限に抑えることが期待されています。

研究開発の進展により、こうした新素材の実用化が進めば、持続可能な社会の実現に寄与するでしょう。

コスト面の課題

炭素繊維やグラファイトなどのカーボン素材は、製造プロセスが高度でエネルギー集約的であるため、製造コストが高くなります。また、リサイクル処理にも高いコストがかかり、品質維持が難しいことから、経済的な競争力の確保が課題です。このため、カーボン素材の利用拡大には、コスト削減や効率的なリサイクル技術の開発が求められています。

まとめ

カーボン素材は軽量で高強度、耐久性に優れるため、製造業の幅広い分野で活用されています。主なカーボン素材には、炭素繊維強化プラスチック(CFRP)、グラファイト、カーボンナノチューブなどがあります。

CFRPは金属に匹敵する高強度と剛性を持ち、自動車や航空機の軽量化に活用されています。グラファイトは熱・電気伝導性に優れ、電子機器の部品などに使われます。一方、カーボンナノチューブは極めて高い強度を持ち、先端材料として注目されています。

これらのカーボン素材は、製品の高性能化や省エネルギー化に大きな効果を発揮します。製造業にとって、カーボン素材の特性を理解し、用途に合わせて最適な素材を選択することが重要です。

カーボン製品の製造についてXMAKEにお問い合わせください。

XMAKE では、さまざまなカーボン製品に関するデザインや製造を承ります。もしご興味がある方がいらっしゃれば、お気軽にお問い合わせ ください。お客様のニーズに最適な製品をお届けするため、技術チームが全力でサポートいたします。どんなご要望でもお気軽にお知らせください。

参考文献

・炭素繊維の航空・宇宙分野への応用事例. (n.d.). https://www.carbonfiber.gr.jp/field/craft.html

・自動車メーカー、カーボンリサイクル本格化 CO₂回収し有効活用 – 一般社団法人 日本自動車会議所 . (n.d.). https://www.aba-j.or.jp/info/industry/16797/

・ Baraneedharan, P., Vadivel, S., A, A. C., Mohamed, S. B., & Rajendran, S. (2022). Advances in preparation, mechanism and applications of various carbon materials in environmental applications: A review. Chemosphere , 300 , 134596. https://doi.org/10.1016/j.chemosphere.2022.134596

執筆者 Lynn Xmake 7月 26, 2024

医療機器における金属から樹脂への材料転換は、軽量化とコスト削減を追求するための重要な進展です。樹脂化により、製造の効率化と柔軟性が向上し、設計の自由度も高まります。

さらに、金属に比べて腐食のリスクが低く、患者に対する安全性も向上します。期待される効果として、医療機器の性能向上と耐久性の確保が挙げられ、より信頼性の高い医療サービスの提供が可能になります。

本記事は金属代替樹脂の種類、特徴及び医療機器の樹脂化のトレンドについて説明します。

金属代替プラスチックとは?

金属代替プラスチックとは、従来の金属部品の代替として使用される高性能プラスチック材料です。これらのプラスチックは、軽量でありながら高い強度と耐久性を持ち、腐食に強く、製造コストを削減できます。医療機器においては、患者の安全性を向上させ、設計の自由度を高めるために使用されます。さらに、製品の軽量化により、取り扱いや輸送が容易になり、全体的な効率が向上します。金属代替プラスチックは、革新的で環境に優しい材料として注目されています。

金属の代替材料としては、以下のようなエンジニアリングプラスチックが広く使われています:

1.PAI (ポリアミドイミド)樹脂

PAIは、極めて高い耐熱性(最大約275°C)と強度を持つポリマーで、医療機器における過酷な条件下でも安定した性能を発揮します。耐摩耗性と耐薬品性が高く、電気的特性も優れています。そのため、医療機器の精密部品や高温環境下での使用に適しています。PAIは高品質な部品の製造を可能にし、医療機器の安全性と信頼性を確保します。

2.PEEK (ポリエーテルエーテルケトン)樹脂

PEEKは、医療機器における金属代替材料としてよく使われています。その優れた耐熱性(最大約250°C)、高強度、耐薬品性が特徴で、人工関節や歯科インプラントなどの高負荷部品に最適です。生体適合性も高く、体内での使用においても安全性が確保されています。軽量でありながら強靭な性能を持つPEEKは、長期的な信頼性と耐久性を提供し、医療機器の性能を大幅に向上させます。

3.PEI (ポリエーテルイミド)樹脂 PEIは、耐熱性(最大約170°C)と機械的強度に優れたポリマーです。特に外科用器具や診断機器などで、その高い耐薬品性と耐摩耗性が評価されています。また、PEIの優れた電気絶縁性と透明性は、電子機器や視覚的なアプリケーションにも対応可能です。高温でも安定した性能を発揮し、医療機器の信頼性を高めます。

4.PPS (ポリフェニレンサルファイド)樹脂 PPSは、優れた耐熱性(最大約200°C)、耐薬品性、耐摩耗性を持つポリマーで、医療機器の表面処理や被覆材として利用されています。その高い化学的安定性は、薬剤や洗浄剤に対する耐性を提供し、長期間の使用にも耐えることができます。また、PPSは比較的加工しやすく、様々な形状やデザインに対応可能です。

これらの金属代替材料は、それぞれ異なる特性を持ち、医療機器の設計や製造において多様なニーズに応える重要な役割を果たしています。各材料の特性を理解し、適切に選択することで、医療機器の性能と安全性を最大限に引き出すことができます。

特性 PAI樹脂

PEEK樹脂

PEI樹脂

PPS樹脂

耐熱性 ◎

◎

○

○

機械的強度 ◎

◎

○

○

耐薬品性 ◎

◎

◎

◎

耐摩耗性 ◎

◎

◎

◎

加工性 △

○

△

◎

電気絶縁性 ◎

◎

◎

◎

吸湿性 △

△

△

△

耐紫外線性 ◎

◎

◎

◎

寸法安定性 ◎

◎

◎

◎

コスト ○

◎

○

△

医療機器への金属代替樹脂の特徴

金属に比べて樹脂は非常に軽量です。これにより、医療機器の携帯性や操作性が向上します。

樹脂は金属に比べて成形性に優れており、複雑な形状の医療機器を高精度に製造しやすくなります。

樹脂は金属に比べて耐食性に優れており、消毒薬や薬品に対する耐性が高いです。

樹脂は金属に比べて絶縁性が高いため、電気機器の絶縁部品に適しています。

適切な樹脂を選ぶ場合、生体への影響が少なく、生体適合性に優れています。

金属に比べて樹脂は安価であり、医療機器の低コスト化に寄与します。

医療機器の業界において、金属代替樹脂はその革新的な特性で注目されています。これらの樹脂は、軽量でありながら優れた強度を持ち、金属に匹敵する耐久性を実現しています。軽量化により、患者の体への負担を軽減し、長時間の使用でも快適さを提供します。

さらに、金属代替樹脂は高度な成形性を備えており、複雑な形状や精密なディテールを容易に作成できます。これにより、機能性の高い医療機器やカスタムデザインが可能になり、医療機器の設計において新たな自由度が生まれます。

耐薬品性や耐腐食性にも優れ、薬剤や洗浄剤による影響を受けにくいため、衛生面でも安心です。加えて、金属アレルギーの心配がないため、より多くの患者に安全に使用できます。

生体適合性が高い金属代替樹脂は、体内に埋め込む医療機器や器具においても使用され、患者にとっての安全性と快適性を提供します。さらに、低コストで大量生産が可能なため、医療機器の製造コストを抑えながらも、デザインの自由度と機能性を両立することができます。

医療機器への金属代替樹脂の活用状況

医療機器への金属代替樹脂の適用事例

1. 人工関節

人工関節は、摩耗や腐食に強い素材が求められるため、金属代替樹脂が広く使用されています。特にPEEK(ポリエーテルエーテルケトン)は、生体適合性が高く、強度と耐久性に優れているため、人工股関節や膝関節のプラスチック部品として採用されています。これにより、手術後の回復が早まり、患者のQOL(生活の質)が向上しています。

2. 歯科インプラント

歯科インプラントにもPEEKが利用されています。金属代替樹脂は、軽量でありながら強度が高いため、天然歯と同様の感触を提供し、患者にとって快適な使用感をもたらします。また、金属アレルギーの心配がないため、より多くの患者に適用可能です。

3. 外科用器具

外科手術に使用される器具にも金属代替樹脂が採用されています。例えば、手術用ハサミやクランプなどは、PEI(ポリエーテルイミド)やPPS(ポリフェニレンサルファイド)が使用され、軽量化と操作性の向上が実現されています。これにより、外科医の負担が軽減され、手術の精度が向上します。

4. 血管ステント

血管ステントにも金属代替樹脂が応用されています。特にバイオコンパチブルな樹脂素材は、血管内での適合性が高く、体内での長期使用に耐えることができます。これにより、患者の治療効果が持続し、再手術のリスクが低減されます。

金属代替樹脂の実用シェアと市場動向

金属代替樹脂の医療機器市場におけるシェアは年々増加しています。特に、PEEKやPEIなどの高性能樹脂の需要は高く、これらの材料は多くの医療機器メーカーに採用されています。市場調査によると、医療機器市場における金属代替樹脂の利用率は2023年に約20%を超え、2025年までには30%以上に達する見込みです。

医療機器の樹脂化のトレンド

医療機器分野では、PEEK(ポリエーテルエーテルケトン)やPPS(ポリフェニレンサルファイド)などの高性能ポリマーが金属代替材料として注目されています。これらの高性能ポリマーは、優れた機械的強度、耐熱性、化学的耐性を持ち、医療機器の軽量化や高機能化に貢献しています。

医療用フッ素ポリマー市場は、2022年に4億5143万米ドルを超え、2023年から2030年にかけて10.6%以上のCAGRで成長すると予測されています。フッ素ポリマーは優れた耐薬品性、耐熱性、生体適合性を持ち、医療機器分野での金属代替材料として期待されています。

医療機器の樹脂化では、ウェアラブル医療機器への応用が注目されています。軽量で柔軟性のある樹脂材料は、患者の快適性を向上させ、医療現場での利便性も高めることができます。

医療機器分野では、製品の品質と安全性が非常に重要です。そのため、金属代替樹脂の開発においても、品質管理システム(QMS)の強化が求められています。これにより、製品の信頼性と安全性が確保されます。

医療機器メーカーは、金属代替樹脂の開発や製造技術を獲得するために、M&Aを活用しています。これにより、新しい材料や製造プロセスを迅速に取り入れることができ、製品の競争力を高めることができます。

高性能ポリマーの活用は、医療機器の耐久性や耐薬品性を飛躍的に向上させるだけでなく、軽量化やデザインの自由度を高めることにも貢献します。特に、生体適合性の高いバイオコンパチブルなポリマーは、生体組織との親和性が高く、人工関節や心臓弁などの内部医療機器において、安全かつ効果的に使用されています。

また、フッ素ポリマーの需要が増加しており、医療機器の表面処理や被覆材として注目を集めています。フッ素ポリマーは優れた耐候性と耐薬品性を持ち、抗菌性や低摩擦性も兼ね備えているため、多種多様な医療機器に活用されています。

ウェアラブル医療機器への応用も樹脂化の進化を促進しています。身体に直接装着することでリアルタイムの健康管理が可能となり、患者の生活の質を大幅に向上させることが期待されています。

さらに、品質管理システムの強化は、医療機器の安全性と信頼性を確保するために欠かせません。樹脂化された医療機器は、厳格な品質管理基準を満たす必要があり、信頼性と持続性を確保するためには確かな品質管理が求められています。

また、M&Aによる技術の獲得は、新たな技術や製品の開発を加速させる手段として注目されています。技術の統合や研究開発の強化を通じて、より高性能で安全な医療機器の開発が期待されています。

まとめ

金属代替プラスチックは、軽量で強度が高く、耐薬品性や耐腐食性に優れ、形状加工が容易でデザインの自由度が高いという利点があります。これにより、患者の快適な装着感と使いやすさを提供し、電子機器との干渉が少なく、医療機器の信頼性と安全性を高めます。技術の進化により、より高性能で安全な医療機器の開発が期待され、金属代替プラスチックは今後の医療技術の発展に大きく貢献するでしょう。

医療機器の樹脂化に関するご相談はXMAKEにお問い合わせください。

軽量で高性能な金属代替プラスチックの導入をサポートします。医療機器の樹脂化に関するご相談はXMAKE にお任せください。

参考文献

・金属代替・樹脂化の課題は〈難燃塗料〉で解決できる | 素材を知る| PLAS MIRAI+ プラスチック業界が目指したい持続可能な未来を共に考え、共に創る「場」 . (2023, October 27). PLAS MIRAI+ プラスチック業界が目指したい持続可能な未来を共に考え、共に創る「場」. https://www.mitsui-plastics.com/plas-mirai/material/fire-resistant-paint_lp/

・Medical Plastics Market Size, Share & Trends Analysis Report By Product (PE, PP, PC, LCP, PPSU, PES, PEI, PMMA), By Process Technology (Extrusion, Injection Molding), By Application, By Regions, And Segment Forecasts, 2024 – 2030 . (n.d.). https://www.grandviewresearch.com/industry-analysis/medical-plastics-market

・Medical Polymer Market Size, Industry Share Forecast Report [Latest] . (n.d.). MarketsandMarkets. https://www.marketsandmarkets.com/Market-Reports/medical-polymer-market-211635984.html

執筆者 Lynn Xmake 7月 25, 2024

グラフェン は、研究者たちによって「未来の材料」として注目されています。

炭素 の単層シートであるこの革新的な物質は、その特性によって多くの分野で革命を起こしています。この記事では、その特性と多様な応用分野、酸化グラフェンとの違いについて詳しく解説いたします。

グラフェンとは?

グラフェンは、炭素原子が蜂の巣状の六角形格子構造で結合した、厚さが原子一層分のシート状物質です。非常に高い電気伝導性、優れた熱伝導性、驚異的な強度、そして軽量性を兼ね備えています。この特性により、電子デバイス、エネルギー貯蔵、医療、素材科学など幅広い分野での応用が期待されておます。

グラフェンの特性

グラフェンは高い強度と電気伝導性を持つ一方で、大量生産の難しさや高コストなどのデメリットも存在します。そのメリットとデメリットを具体的に解説していきます。

メリット

強度が高い 軽量性が高い 電気伝導性が高い 熱伝導性が高い 透明性が高い 柔軟性が高い

グラフェンは、その驚異的な特性から未来の革新素材として大きな注目を集めています。まず、その強度は圧倒的です。金属の鋼の約200倍の強度を持ち、驚くほど頑丈です。それにもかかわらず、非常に軽量で、1平方メートルのグラフェンシートはわずか0.77ミリグラムと極めて軽いのです。

電気伝導性においても抜群です。キャリア移動度は約200,000 cm²/Vsで、シリコンの約1400 cm²/Vsをはるかに超えています。このため、次世代の電子デバイスに最適な材料とされています。さらに、約5,000 W/mKという驚異的な熱伝導率を誇り、銅の約400 W/mKを遥かに上回ります。これにより、効率的な熱管理が可能となり、さまざまな応用が期待されます。

また、約97.7%の光を透過する高い透明性を持ち、透明電極やディスプレイ技術において革新的な役割を果たすことができます。加えて、驚くほど柔軟で、曲げても破れない特性を持つため、柔軟な電子デバイスやウェアラブル技術に理想的です。

これらの素晴らしい特性を持つため、多岐にわたる分野での革新を可能にし、未来の技術を大きく前進させる重要な材料として位置づけられています。

デメリット

大量生産が難しい 不純物の影響 集積化が難しい 安定性の課題 コストが高い

グラフェンはその優れた特性にもかかわらず、いくつかのデメリットがあります。まず、大量生産の難しさが挙げられます。高品質なグラフェンの大量製造は依然として技術的課題が多く、現在の技術では大量生産のコストが非常に高いです。例えば、1グラムの高品質グラフェンを製造するのに数百ドルかかることがあります。

不純物の影響も大きな問題です。製造過程で微量の不純物が混入すると、その特性が著しく損なわれることがあります。純度99.99%以上が求められる場合も多く、これが製造コストと技術的難易度をさらに高めています。

次に、集積化の難しさがあります。従来のシリコンベースの技術と組み合わせて集積回路を構築するには、技術的なハードルが依然として高いです。例えば、グラフェンのトランジスタをシリコンウェハー上に高精度で配置することが必要ですが、これには高度な製造技術が必要です。

安定性の課題も見逃せません。外部環境、特に酸素や湿気に対して敏感であり、その特性を長期間維持するのが難しいです。例えば、グラフェンの酸化はその電気的特性を劣化させる原因となります。

最後に、コストの高さがデメリットです。現時点ではグラフェンの製造に高度な技術と設備が必要であり、そのため製造コストが高く、商業化が進んでいません。これらのデメリットを克服するためには、さらなる研究開発と技術革新が求められます。

グラフェンの用途

グラフェンは、その多様な特性から幅広い応用が期待されている革新的な材料です。以下に主要な応用分野について説明します。

1.電子デバイス

非常に高い電気伝導性を持つため、次世代の電子デバイスに適しています。例えば、高速で効率的なトランジスタ、センサー、フレキシブルディスプレイの開発が進んでいます。グラフェンを用いたトランジスタは、現在のシリコンベースのものよりも高速かつエネルギー効率が高いです。

2.エネルギー貯蔵

その活用で、エネルギー密度の向上と充電速度の大幅な改善が期待されています。例えば、リチウムイオンバッテリーにグラフェンを導入することで、従来のバッテリーよりも短時間で充電が完了し、より長持ちする製品が可能になります。

3.医療分野

生体適合性と高い表面積という特徴は、医療分野での応用も期待されています。バイオセンサーやドラッグデリバリーシステム、人工組織などの開発において、そのの特性が活用されています。例えば、グラフェンを用いたバイオセンサーは、病気の早期発見やリアルタイムでの健康モニタリングに利用されています。

4.素材科学

高強度と軽量性という特徴は、航空宇宙や自動車産業においても重要です。例えば、航空機の構造材に使用することで、軽量化と耐久性の向上が図れます。また、自動車の燃費向上や安全性の強化にも寄与します。

5.環境技術

グラフェンは環境技術にも応用されています。例えば、グラフェンベースのフィルターは、水の浄化や汚染物質の除去に効果的です。また、グラフェンを用いた光触媒は、太陽光を利用して汚染物質を分解する技術の開発に貢献しています。

これらの応用分野において、グラフェンは未来の技術革新を牽引する重要な材料として、世界中の研究者や企業から注目されています。さらなる研究と開発により、新しい応用方法が次々と発見され、私たちの生活が劇的に変わる可能性があります。

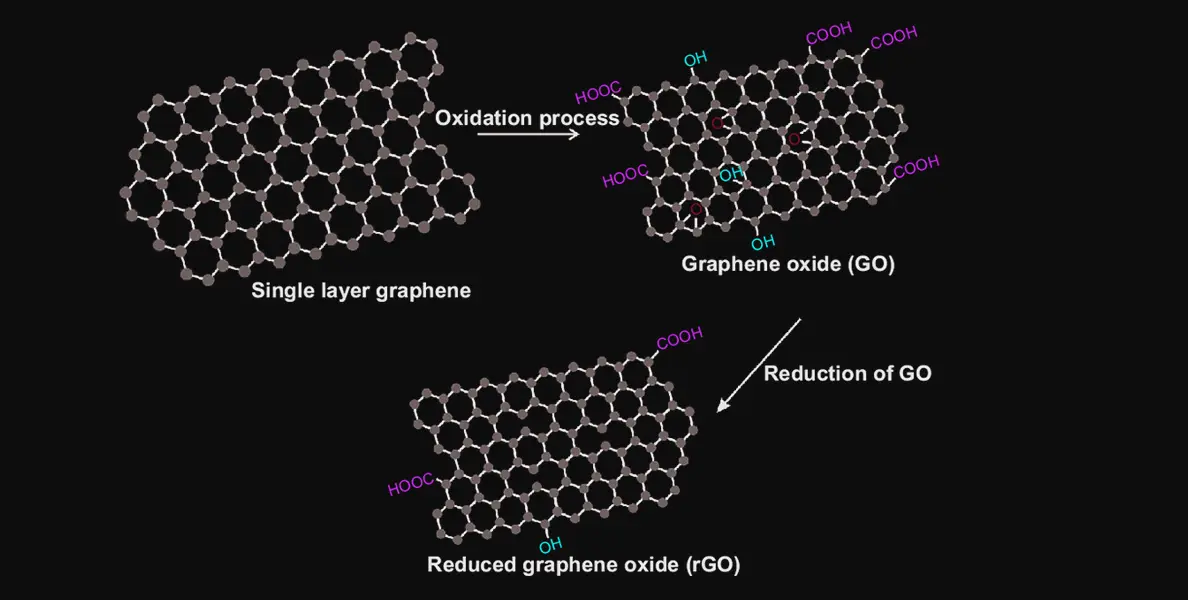

酸化グラフェンとの違い

グラフェンに似た特性を持つ樹脂材料として、酸化グラフェンが知られています。酸化グラフェンは、グラフェンの酸化処理によって得られる材料です。グラフェンとの違いを説明します。

1.構造の違い

グラフェンは炭素原子が sp2 混成軌道で平面的に結合した2次元の蜂の巣状構造を持ちます。

一方、酸化グラフェンは、グラフェンの表面に酸素含有基(エポキシ基、ヒドロキシル基など)が共有結合しており、平面構造が乱れた状態になっています。

2.化学的性質の違い

グラフェンは疎水性で化学的に安定ですが、酸化グラフェンは親水性が高く、化学的に活性が高い。

酸化グラフェンには多数の酸素含有基が存在するため、グラフェンに比べて反応性が高く、化学修飾が容易。

3.電気的特性の違い

グラフェンは優れた電気伝導性を示しますが、酸化グラフェンは酸素含有基のため絶縁体に近い性質を示す。

還元処理によって酸化グラフェンの電気伝導性を一部回復させることができる。

4.光学特性の違い

グラフェンは透明性が高く、可視光領域での吸収が低い。

一方、酸化グラフェンは可視光領域で強い吸収を示す。

5.熱的特性の違い

グラフェンは優れた熱伝導性を示すが、酸化グラフェンは熱伝導性が低い。

6.機械的特性の違い

グラフェンは高い強度と弾性を示すが、酸化グラフェンは機械的強度が低下する。

酸化グラフェンとの比較表

材料 グラフェン 酸化グラフェン

構造 純粋な炭素構造

酸素含有官能基を含む構造

電気伝導性 非常に高い (キャリア移動度約200,000 cm²/Vs)

低い

熱伝導性 非常に高い (約5,000 W/mK)

低い

強度 鋼の約200倍

グラフェンに比べて低い

透明性 約97.7%の光を透過

グラフェンより低い

水溶性 水に溶けにくい

水に分散しやすい

表面化学の調整 化学修飾が難しい

官能基による化学修飾が容易

加工性 高度な技術が必要

溶液プロセスが容易

このようなグラフェンオキシドの特性から、電子デバイス、複合材料、水処理など、グラフェンと同様の応用が期待されています。 また、グラフェンオキシドは、グラフェンよりも大量生産が容易であるため、より実用的な材料として注目されています。

まとめ

グラフェンは炭素原子が蜂の巣状に結合した単層シートで、驚異的な強度、高い電気伝導性、優れた熱伝導性を誇ります。この特性により、電子デバイス、エネルギー貯蔵、医療など多岐にわたる応用が期待されています。一方、酸化グラフェンは酸素官能基を含み、水溶性が高く化学修飾が容易ですが、電気伝導性と強度は低下します。両者の特性を理解することで、適切な応用分野での利用が可能です。

グラフェン製品に関するご相談は、XMAKEにお問い合わせください。

XMAKE は、短納期の試作品作成と幅広い素材対応で製品開発を効率化します。部品調達から試作、量産までワンストップで対応し、市場投入を加速します。

グラファン製品について、ぜひお気軽にご連絡 ください。

参考文献

・ナノ多孔質グラフェン: 高い強度と柔軟性を兼ね備える|AIMR . (n.d.). https://www.wpi-aimr.tohoku.ac.jp/jp/aimresearch/highlight/2019/20190729_001150.html

・ Rin, & Rin. (2019, August 28). 【元専門家が語る】今話題のグラフェンとは?最新研究まで徹底解説!. RIN自己研鑽塾 | 就活・機械学習・自己研鑽の情報サイト. https://rin-effort.com/2019/08/27/graphene/

・ 編集部. (2024, June 22). グラフェンの革命: 半導体新素材がもたらす性能向上と応用展開. Reinforz Insight. https://reinforz.co.jp/bizmedia/46404/#google_vignette

執筆者 Lynn Xmake 7月 22, 2024

日本では、2024年のEV(電気自動車)販売が2023年に比べて20%増加する見込みです。 車両の軽量化は航続距離の延長や充電効率の向上に直結します。消費者の利便性を高めるだけでなく、エネルギー効率や運動性能の向上に も期待されます。 特に、CFRP(炭素繊維強化 プラスチック)はその軽量性と高強度で注目を集めています。 本記事では、EV軽量化のカギとなるCFRPの活用現状と課題についてお伝えします。

CFRPとは?

CFRP は、炭素繊維と樹脂を組み合わせた複合材料で、非常に強靭かつ軽量です。繊維は樹脂によって支持され、成形や加工が可能です。この特性により、通常の金属よりも軽量で同等以上の強度を実現し、自動車、航空機、スポーツ用具など幅広い産業で利用されています。

さらに、CFRP は異方性材料です。繊維の配向方向や樹脂の種類を変えることで、剛性や強度を自在に調整できます。例えば、繊維の配向を変えることで、特定の方向への高い強度を実現できます。また、樹脂の種類を変えることで、耐熱性や耐薬品性を向上させることができます。これにより、用途に合わせてCFRPをカスタマイズできます。

炭素繊維強化プラスチックの活用状況

自動車部品の材質のイノベーション

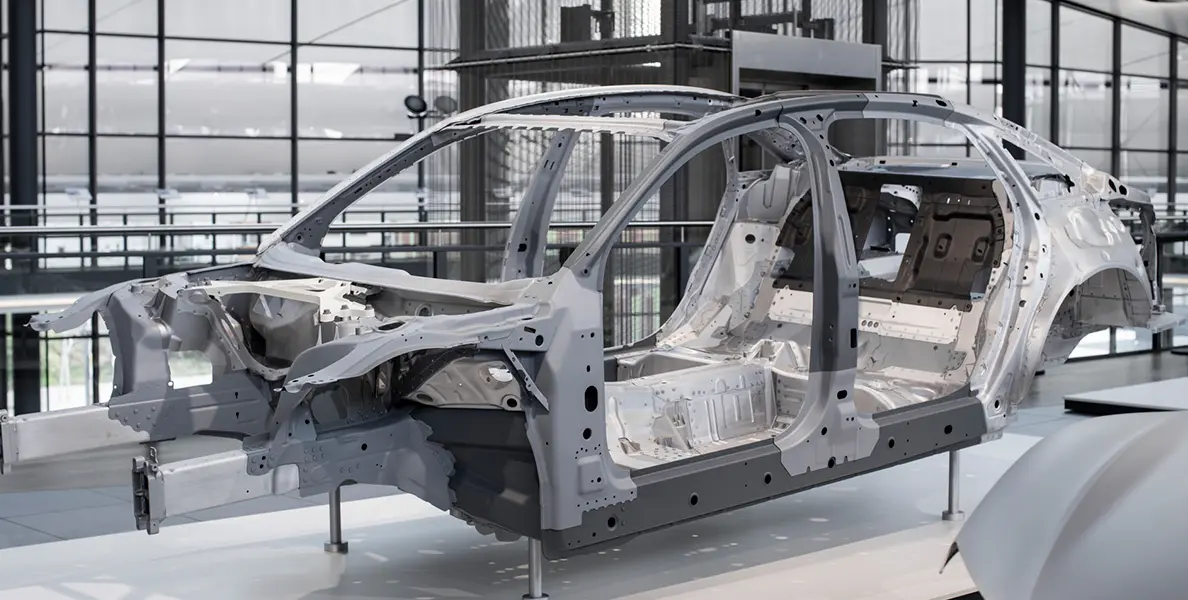

従来の自動車パーツの材料

乗用車部品の材質は、かつては主に鋼材を使っていました。その強度と経済性が大きな利点でした。しかし、近年では軽量化という新たな要求に応えるため、アルミニウム合金や樹脂が導入されるようになりました。アルミニウムは軽量で耐食性があるため、燃費向上や性能改善に寄与しました。一方で、アルミニウムには強度面での課題もありました。

革新的な自動車部品の材質

近年、炭素繊維強化プラスチック(CFRP)が自動車の軽量化に大きな注目を集めています。CFRP は金属に比べて非常に軽量ながら極めて高い強度を持っています。そのため、自動車の様々な部品に広く活用されるようになってきました。

CFRP の適用範囲は急速に拡大しています。ボディパネルや内装部品、サスペンション、ブレーキディスクなどに採用されています。高級車から量産車まで、CFRP の採用が進んでおり、それによりエネルギー効率の向上や安全性の強化が実現されつつあります。

従来のスチールやアルミニウムに比べて、CFRPは約50%軽量化できるとされています。BMWのi3はCFRP製のキャビンを採用しており、これにより車体重量を大幅に削減しました。i3は約1200kgで、同クラスの従来型車両に比べて約250-300kgの軽量化を実現しています。また、AudiのR8もCFRPを多用し、スチール製のシャーシと比較して約40%の軽量化に成功しています。

CFRP の技術革新は、成形技術や製造コストの削減にも寄与しています。その結果、CFRP は大量生産にも適した素材として確立されつつあります。また、環境に配慮したリサイクル技術の発展が期待されています。これらの進展により、自動車産業はさらなる軽量化と高性能化を達成しつつあります。そして、持続可能なモビリティの実現に向けて前進しています。

CFRPのEVへの活用の状況

CFRPは、電気自動車(EV)の分野での活用が進んでいます。2023年のデータによると、主要な自動車メーカーはCFRPを採用したEVモデルを増やしています。特に、高級車やスポーツカーのセグメントでの利用が目立ちます。

BMWやAudiはCFRPをボディパネルやシャーシに取り入れております。これにより重量を削減しつつ、衝突安全性も向上しています。また、CFRPの製造コストの削減が進んでいるため、大衆車への適用も視野に入っています。今後、CFRPのリサイクル技術の向上と共に、さらに広範なEVへの適用が期待されています。

CFRPにより自動車パーツの軽量化事例

ボディパネルの軽量化 : CFRPは非常に軽量でありながらも高い強度を持つため、自動車のボディパネルに利用されています。例えば、一部の高級車両では、CFRPを使用してボンネットやトランクリッドを製造し、車両全体の重量を軽減しています。これにより、車両の燃費効率が向上し、加速性能も向上します。

バッテリーケースの強化と軽量化 : EVではバッテリーが重要な部品ですが、その保護と軽量化が課題でした。CFRPはバッテリーケースの製造に適しており、高い剛性と軽量性を提供します。これにより、バッテリーの保護が強化されつつ、車両全体の重量増加を抑えることができます。

サスペンション部品の強度向上 : 自動車のサスペンションは振動や負荷に晒される部位であり、耐久性と軽量化が求められます。CFRPを使用することで、サスペンションアームやスプリングシートなどの部品の強度を向上させつつ、重量を軽減することが可能です。これにより、車両の操縦性や乗り心地が向上し、エネルギー効率も改善されます。

EVはCFRPを導入するための課題

自動車部品別のCFRP運用の課題

1. 車体構造部品

番号 課題 説明

課題①

接合技術

CFRP部品同士や異なる素材(例えばアルミニウムやスチール)との接合技術が確立されていない。これにより、接合部の強度や耐久性に問題が生じる可能性があります。

課題②

修理とメンテナンス

CFRP部品は損傷を受けると修理が難しいため、修理コストが高くなりがちです。特に大規模な損傷の場合、部品の交換が必要になることがあります。

2. バッテリーハウジング

番号 課題 説明

課題①

耐火性と熱管理

CFRPは熱に弱いため、バッテリーの熱管理や耐火性が課題となります。高温環境下での性能維持や火災時の安全性を確保するための技術が求められます。

課題②

コスト

CFRPの高コストはバッテリーハウジング全体のコスト上昇につながります。これはEVの価格競争力に影響を与える可能性があります。

3. シャーシおよびサスペンション部品

番号 課題 説明

課題①

動的荷重

CFRPは動的な荷重に対しての疲労耐性が金属ほど高くない場合があり、長期間の使用で性能が低下するリスクがあります。

課題②

製造プロセスの一貫性

CFRP部品の製造において、一貫した品質を保つことが難しい場合があります。これは特にシャーシやサスペンションの部品において重要です。

4. 内装部品

番号 課題 説明

課題①

美観と仕上げ

CFRPの表面仕上げや見た目の質感を高めるためには、追加の処理が必要になることが多く、これがコストに影響します。

課題②

耐候性

内装部品として使用する際に、紫外線や温度変化に対する耐久性が求められます。これに対する対策が必要です。

5. 外装パネル

番号 課題 説明

課題①

衝突安全性

外装パネルは衝突時にエネルギーを吸収し、乗員を保護する役割があります。CFRPは金属と異なり、衝撃を受けた際に破片が飛散するリスクがあります。

課題②

生産コストと速度

外装パネルの大量生産には、迅速かつ効率的な製造プロセスが必要です。CFRPの成形には時間がかかり、コストも高いため、これを改善する必要があります。

6. ドライブシャフトやトランスミッション部品

番号 課題 説明

課題①

疲労強度

CFRPは金属に比べて疲労強度が劣る場合があり、長期間の使用での劣化が懸念されます。

課題②

熱膨張

CFRPと金属部品との間で熱膨張率が異なるため、これによる歪みやストレスが発生する可能性があります。

EVにおけるCFRPの導入の対策

1.接合技術の確立:

課題

CFRP部品同士や異なる素材(例: アルミニウムやスチール)との接合技術が未確立であり、強度や耐久性に影響する可能性があります。

解決策

研究開発が進められ、新たな接合技術が開発されつつあります。特に接着剤や特殊な接合方法の改良が期待されています。

2.耐火性と熱管理の課題:

課題

CFRPは熱に対して弱いため、高温環境下での安全性や耐久性が問題とされています。

解決策

熱制御技術の向上とともに、新素材の導入や防火コーティングの開発が進められています。また、CFRPの構造設計を工夫することで耐火性を向上させる取り組みも行われています。

3.コストの課題 :

課題

CFRPの製造コストが高く、これがEVの価格競争力に影響を与える可能性があります。

解決策

生産技術の改善により製造コストの低減が進められています。また、リサイクル可能な材料の開発や効率的な製造プロセスの導入により、コスト面での改善が期待されています。

4.リサイクルの課題 :

課題

炭素繊維とプラスチックが強固に結合しているため、分離が困難で、再利用には高度な技術が必要です。

解決策

炭素繊維とプラスチックの分離技術の開発とともに、部品設計時からリサイクル性を考慮する「設計for リサイクル」の推進されています。

自動車メーカーや研究機関は積極的にCFRPの技術革新と研究開発を進め、革新的な素材や製造プロセスの開発に取り組んでいます。また、CFRPの産業標準化が進められ、安全性や品質の確保に向けた努力も怠りません。

さらに、CFRPを活用したEVの量産化が進展し、市場での競争力を強化する取り組みも進んでいます。これらの進捗がCFRPの課題解決に寄与し、将来的にはより安全で効率的なEVの実現が期待されています。

まとめ

CFRPは金属に比べて高い比強度と比剛性を持ち、EVの軽量化に大きな効果を発揮します。しかし、炭素繊維の高コストがその活用を妨げています。また、CFRPは金属と比べて成形性が低く、複雑な形状の部品を作るのが難しいという問題もあります。さらに、リサイクル性の低さも課題の一つです。

これらの課題に対し、素材メーカーや部品メーカーは様々な取り組みを行っています。炭素繊維の低コスト化、成形性の向上、リサイクル技術の開発など、CFRPの実用化に向けた研究開発が進められています。

XMAKE は、CFRPをはじめとする先進素材の加工に豊富な実績を持つ部品メーカーです。最新鋭の加工設備と熟練した技術者により、CFRP部品を高精度かつ効率的に生産し、EVの軽量化をサポートします。さらに、短納期対応や小ロット生産にも柔軟に対応し、お客様のニーズに寄り添った提案が可能です。CFRPの活用によるEVの軽量化をお考えの企業様は、ぜひご相談ください。

参考文献

・Gijutsukeisho, & Gijutsukeisho. 炭素繊維強化プラスチック(CFRP)の用途と課題.2024.4. https://gijutsu-keisho.com/technical-commentary/chemical-003/

・韩善灵、王濤、光新傑、李志勇、李勇. 配合cfrp進展は自動車の軽量化と安全の応用.2024. https://doi.org/10.19936/j.cnki.2096-8000.20240228.017)

・炭素繊維強化プラスチック(CFRP)市場インサイト. (n.d.-b)https://www.mordorintelligence.com/zh-CN/industry-reports/carbon-fiber-reinforced-plastic-market

執筆者 Xmake@operator 7月 8, 2024

多くの固有名詞は長いため、発音が難しくなります。特に複合材料の場合、名前が長すぎて作成者が頭字語を使用して参照する必要があることが多いため、発音が難しくなります。

PETG は、ポリエチレン、テレフタレート、グリコールの略で、そのような典型的なものの 1 つです。

この記事では、PETG とは何か、何が異なるのか、なぜ 3D 印刷で広く使用されているのかを理解するのに役立ちます。

PETG に関する基本情報

この部分では、PETG とは何か、PETG の製造方法、およびその特性 (強度と弱点を含む) について説明します。

PETG とは

ポリエチレンテレフタレートグリコール改質 (PETG または PET-G として知られています) は、熱可塑性ポリエステル樹脂の一種であり、PET とエチレングリコールのコポリマーの一種です。

これは、3D 印刷だけでなく、食品や飲料の容器、医療機器、その他の消費者製品の製造にも一般的に使用される多用途の材料です。

PETG 素材は、高い耐衝撃性、透明性、加工のしやすさで知られています。化学構造により、従来の PET 素材に比べて化学薬品や高温に対する耐性が優れています。

グリコールを含む PET の特性

透明性と透明度

この素材は光学的に優れた透明度で知られており、視認性が重要な用途でよく使用されています。パッケージ、看板、陳列ケースのいずれに使用する場合でも、PETG を使用すると中身がはっきりと見えます。

この光学的な透明度により、精密なデザインの詳細が完成品に反映されるため、3D 印刷にも適した素材となっています。

耐衝撃性

耐衝撃性があるため、強度と耐久性が求められ、摩耗に耐えられる製品に最適です。

この素材は、破損やひび割れを起こさずに強い衝撃に耐えることができ、自動車、建設、パッケージングなどの業界での使用に信頼性の高いソリューションを提供します。

耐薬品性

優れた耐薬品性により、さまざまな化学物質や溶剤にさらされるさまざまな用途で人気の素材となっています。

このポリマーは、酸、アルカリ、溶剤など、さまざまな化学物質に耐性があるため、他の素材では耐えられないような過酷な環境での使用に適しています。

耐候性

PETG は耐候性に優れており、日光、雨、その他の環境要因にさらされても構造的完全性が損なわれたり失われたりすることなく耐えることができます。

標識、ディスプレイ、屋外設備のいずれに使用する場合でも、PETG は長期間にわたって外観と機能を維持できることで知られています。

特性 説明と使用

透明性と明確さ

中身がはっきり見える

完成品に反映される精密なデザイン

耐衝撃性

摩耗に耐える

破損やひび割れがなく、強い衝撃に耐える

耐薬品性

さまざまな化学物質や溶剤への暴露

化学物質や過酷な環境に耐える

耐候性

日光、雨、その他の環境要因への露出に耐える

構造的完全性が劣化したり失われることなく、長期間にわたって外観と機能を維持する

利点

包装と製造に関しては、PETG はさまざまな利点があるため、人気のある選択肢となっています。

コスト効率が高い: PETG の主な利点の 1 つは、他の材料と比較してコスト効率が高いことです。これにより、品質を犠牲にすることなく生産コストを削減したい企業にとって理想的な選択肢となります。

熱成形が容易: PETG は熱成形操作の要件が低いため、製造業者は複雑な形状やデザインを簡単に作成できます。

環境に優しい: PETG はリサイクル可能な材料であるため、環境に優しいです。つまり、複数回再利用できるため、廃棄物が削減され、環境への影響が最小限に抑えられます。

包装と製造のニーズに PETG を選択することで、企業は持続可能性と環境への配慮への取り組みを示すことができます。

制限

PETG には多くの利点がありますが、いくつかの弱点があることも知られています。

傷がつきやすい: PETG は他のプラスチックほど傷がつきにくくないため、特に人通りの多い場所や頻繁に取り扱う用途では、時間の経過とともに目に見える傷や損傷が生じる可能性があります。

高温に対する耐性が低い: PETG は日光やその他の過酷な環境に耐えることができますが、それでも熱適合性や耐熱性に優れた素材ではありません。

ABS やポリカーボネートなどの他のプラスチックに比べて融点が低いため、PETG は高温や大量の熱エネルギーにさらされる用途には適さない可能性があります。

化学的な汎用性が限られている: 家庭用洗剤などの一般的な化学薬品には耐性がありますが、より強い化学薬品や溶剤には耐えられない可能性があります。 これにより、特定の産業環境や化学環境での使用が制限される可能性があります。

長所 長所

コスト効率が高い

熱成形が簡単

環境に優しく、簡単にリサイクル可能

傷がつきやすい

高温に対する耐性が低い

特定の化学物質に対する耐性が限られている

PETG を使用した 3D 印刷

3D 印刷は、PETG と連携する最も一般的な製造分野の 1 つです。

この部分では、PETG がよく使用される 3D 印刷のセグメンテーション、PETG が提供する製品、および 3D プリンターに関する注意事項について説明します。

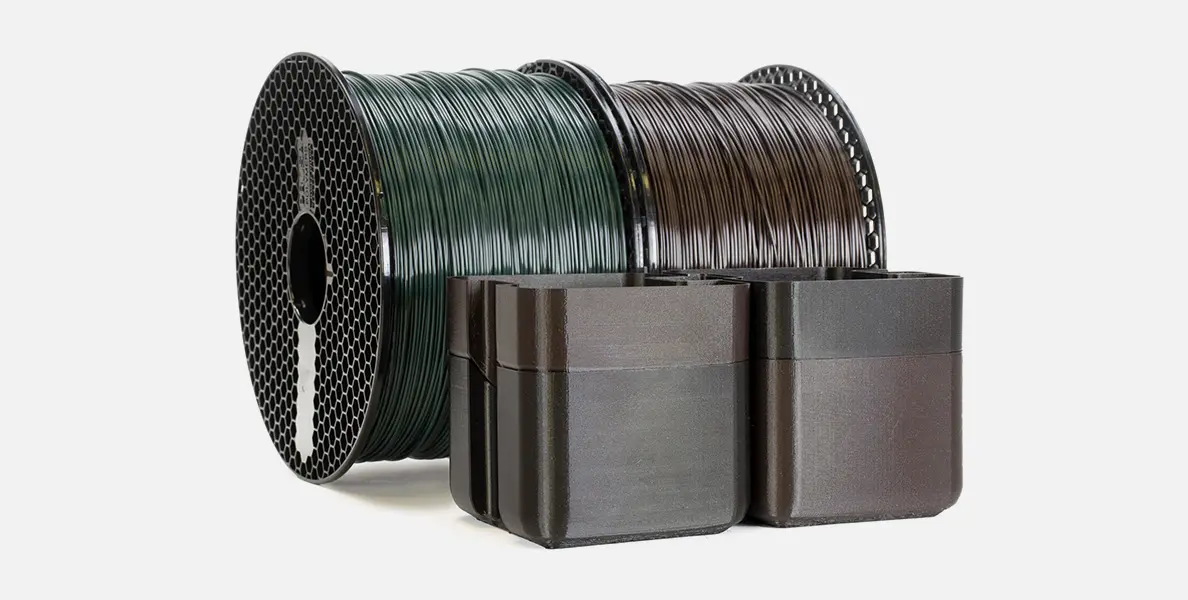

3D 印刷における PETG の用途

機能プロトタイプ

3D 印刷の世界における PETG の主な 3D 印刷用途の 1 つは、機能プロトタイプの作成です。

PETG は強度と耐久性に優れていることで知られており、量産に移行する前にテストと評価に耐えられるプロトタイプなどの印刷プロジェクトに最適です。

機械部品

PETG は、優れた耐衝撃性と柔軟性があるため、機械部品の製造にもよく使用されます。

PETG は強度と耐薬品性があるため、摩耗に耐える必要がある部品に最適な素材です。

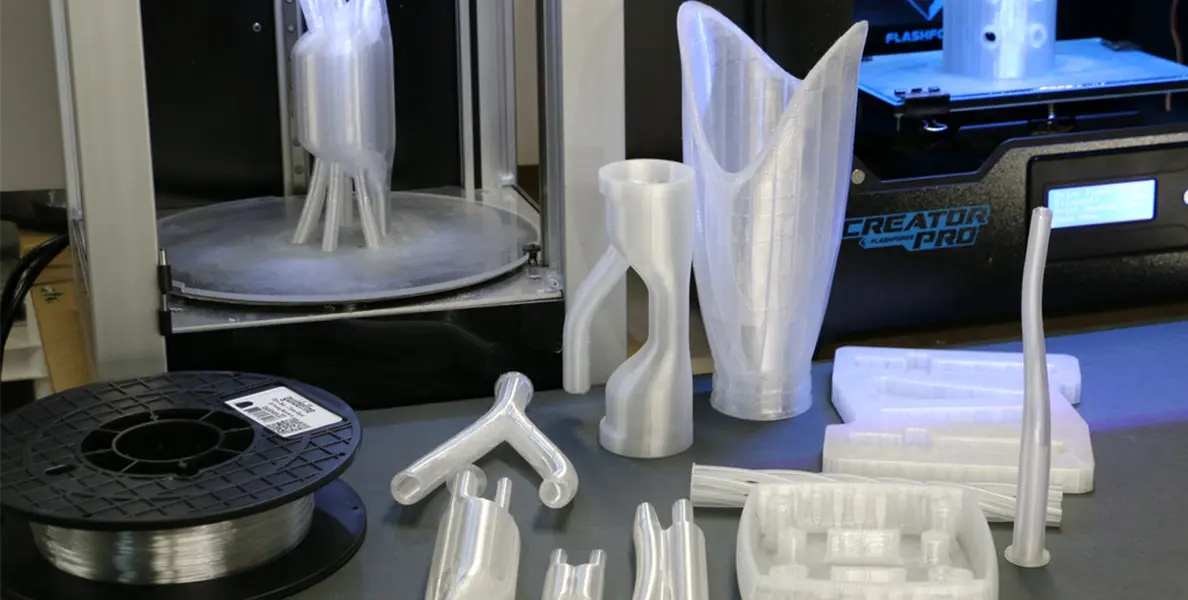

透明および着色オブジェクト

PETG は透明度が高く、見た目に美しいシースルー パーツの製造が可能です。

また、幅広い色が用意されているため、細部までこだわった美しいパーツを作成し、カスタマイズされたオブジェクトを簡単に印刷できます。

食品に安全な容器

PETG は、水筒、食品容器、キッチン用品、パッケージなど、食品と接触するアイテムの印刷に適しています。

収縮率が低く、反りが最小限であることも、3D 印刷コミュニティで人気の理由です。

3Dプリントのアプリケーション プロパティを活用する

機能プロトタイプ

機械部品

透明および色付きのオブジェクト

食品安全容器

3DプリンターにおけるPETGの注意点

PETG を最新の 3D プリンターで使用する場合、印刷を成功させるには正しい設定を使用することが重要です。

推奨プリンター設定

PETG の推奨プリンター設定には、通常、ホットエンド温度が 230~250°C、加熱ベッド温度が約 70~80°C です。また、印刷品質を向上させるには、PLA に比べて印刷速度を遅くすることをお勧めします。

ベッド接着のヒント

PETG を使用するときに適切な印刷ベッド接着を確保するには、ビルド プレートにグルー スティックまたはマスキング テープを使用すると便利です。ヘアスプレーを薄く塗ったり、3D 印刷用に設計された特殊な接着剤を使用したりすることで成功するユーザーもいます。

後処理技術

PETG 印刷物は、紙やすりで磨いて滑らかな仕上がりにすることができます。さらに、ヒート ガンを使用して印刷物の表面を軽く加熱すると、糸引きや欠陥を取り除くのに役立ちます。ヒート ガンを使用するときは注意が必要です。熱が強すぎると、印刷物が歪んだり溶けたりする可能性があるためです。

結論

結論として、PETG は、優れた部品と制限を備えた、用途の広い熱可塑性材料であり、アプリケーションでよく使用されます。3D プリンターに最適な値を備えているため、3D 印刷に最適です。

持続可能で高性能な製品に対する需要が高まり続ける中、PETG の将来的な見通しは有望です。PETG は、そのユニークな特性の組み合わせにより、さまざまな業界のニーズを満たすのに適しています。

優れた PETG 製品はどこで入手できますか?

XMAKE にお問い合わせください。 デジタル製造プラットフォームのリーダーとして、当社は PETG や PLA などの他の材料で作られた部品の取り扱いにおいて豊富な経験を持っています。当社の高度な技術は、インターネットと製造を組み合わせて、印刷プロセス全体とすべての 3D 印刷製品の製造管理を維持できます。

よくある質問

Q1: PLA と PETG の類似点と相違点は何ですか?

A: PETG と PLA はどちらも 3D 印刷でよく使用される熱可塑性プラスチックですが、前者は PLA に比べて層の接着性と耐久性に優れています。

Q2: PET に関連する一般的な印刷の問題は何ですか?

A: PET は簡単に印刷できますが、適切に調整されていない場合は、糸引きや滲み、印刷中の変形などの問題が発生する可能性があります。

Q3: PETG の印刷温度は PLA や ABS よりも低い必要がありますか?

A: PETG の印刷温度は通常、PLA よりも高く、ABS よりも低くなります。

Q4: PETG は天然由来ですか、それとも製造されたものです?

A:PETG は製造された材料であり、天然由来ではありません。

Q5: 印刷の最初の数層を PETG で印刷する利点は何ですか?

A: 最初の数層を PETG で印刷すると、ベッドの接着性と全体的な印刷耐久性が向上します。

参考文献