液状シリコーンゴムのガイド:LSR の作り方と使い方 | XMAKE

ポリマー材料としての並外れた物理的および化学的安定性のため、液状シリコーンゴム (LSR) はさまざまな業界で広く使用されています。

この記事では、その製造方法と特定の業界での使用について説明します。

液状シリコーンゴムとは何ですか?

この部分では、LSR のいくつかの特性と性質を紹介し、それが何であるか、そしてなぜ他の絶縁材料と異なるのかを理解できるようにします。

LSR の定義

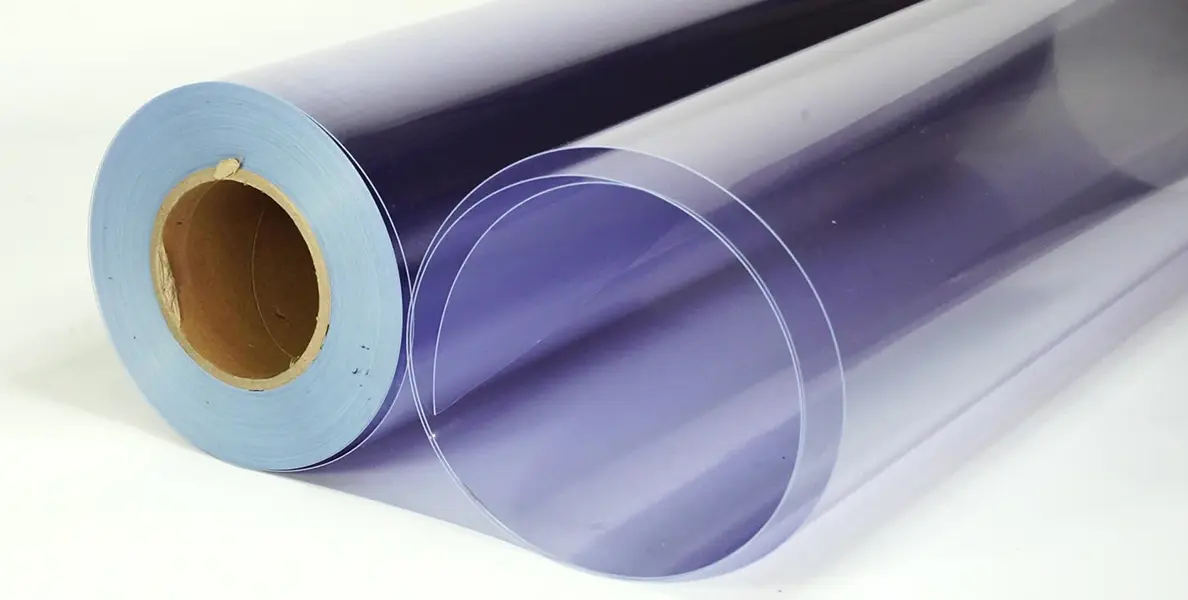

液状シリコーンゴムは、液状シリコーン射出成形機の助けを借りて処理されるシリコーンゴムの一種です。

より深く簡単に掘り下げると、金型に簡単に注ぎ、室温で硬化させて柔軟で耐久性のあるゴム製品を作ることができる合成ゴムの一種と見なすことができます。

従来のシリコーンとは異なり、液状シリコーンゴムは加硫や熱硬化を必要としないため、耐熱性が不可欠な用途に最適です。

LSR のユニークな特性

耐高温性

LSR の主な特性の 1 つは、-55°C から 250°C までの高温に耐えられることです。そのため、耐熱性が求められる用途に最適です。

電気絶縁性

このエラストマーは、非導電性という優れた電気特性で知られており、電子部品やデバイスによく使用されています。

物理的および化学的耐性

柔軟性があり、引き裂きや変形に強いため、耐久性と長寿命が求められる製品に最適な素材です。

この素材は、化学物質、紫外線、湿気にも耐性があり、耐久性と寿命がさらに向上しています。

安全性

この素材は無臭、無味、無毒であるため、食品や医療用途で安全に使用できます。

液状シリコーンゴムはどのように作られるのですか?

この素材については、読者の皆様はすでに基本的な理解をお持ちだと思います。

この部分では、メーカーがさまざまな技術と設備を使用して液状シリコーンゴムを製造する方法と、その製造における主要な原料とコンポーネントについて説明します。

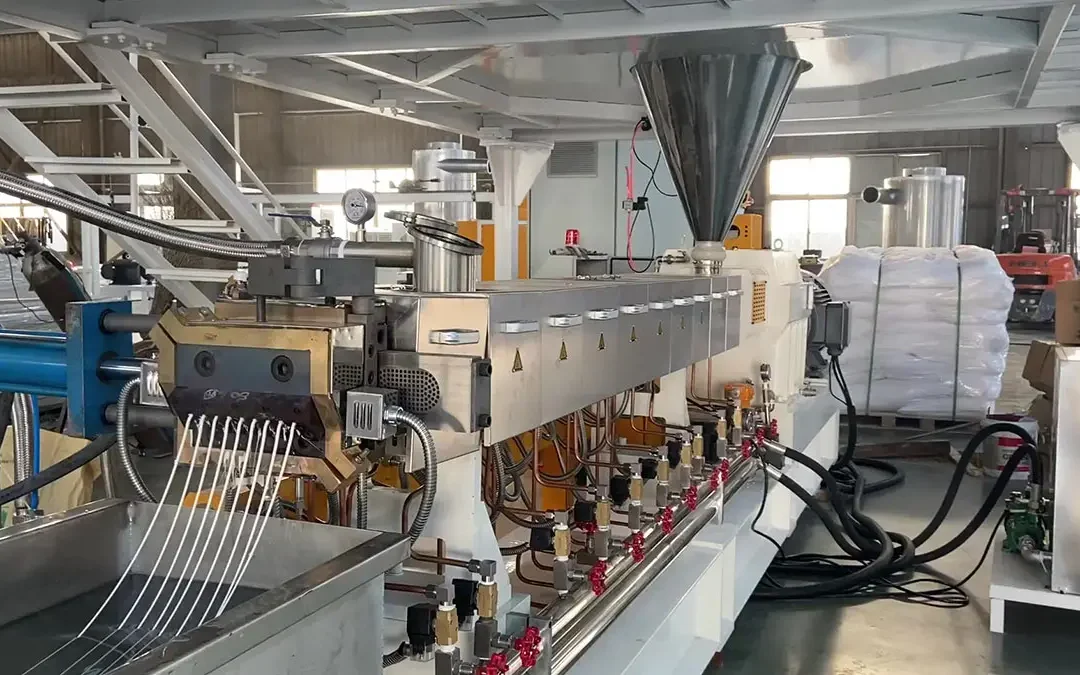

LSR の製造プロセス

このゴムの製造プロセスは通常、次の 4 つのステップで構成されます。

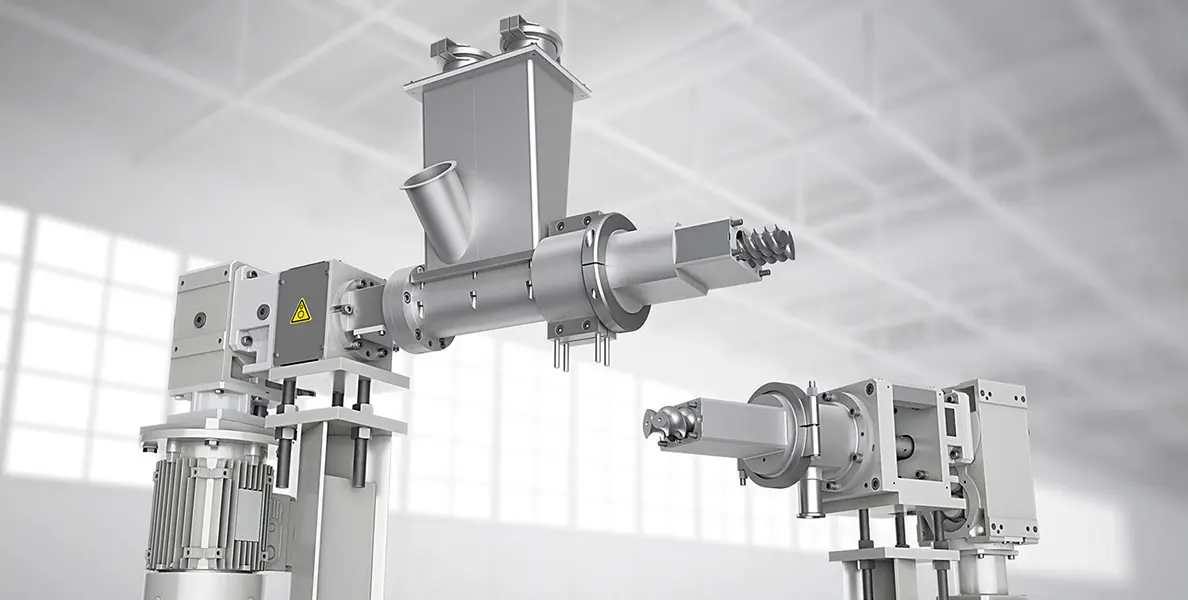

射出成形

最初に材料を 2 成分系で混合し、次にキャビティに注入します。このプロセスにより、部品の製造において高い精度と一貫性が得られます。

硬化

材料がキャビティに注入されると、機械は高温でシリコーンを硬化させ、シリコーン ポリマー チェーンの架橋を促進します。

この硬化プロセスは、最終部品の望ましい物理的および機械的特性を実現するために不可欠です。

脱型

硬化プロセスが完了したら、部品をキャビティから取り外します。脱型プロセスでは、部品を損傷することなく簡単に取り外せるように、離型剤やその他の技術の使用が必要になる場合があります。

後処理

用途に応じて、LSR 部品はトリミング、接着、追加硬化、装飾などの追加の後処理手順を経る場合があります。

これらの後処理手順は、最終製品の美観や機能を高めるのに役立ちます。

LSR 製造で使用される主要な原料とコンポーネント

製造プロセスで重要な役割を果たす主要な原料とコンポーネントがいくつかあります。

| 原材料と成分 | Effect |

| シリコンポリマー |

|

| 硬化剤 |

|

| プラチナ触媒 |

|

| 充填剤と顔料 |

|

液状シリコーンゴムの長所と短所

この材料がどのように作られているかを理解したら、もう 1 つの疑問が浮かんできたと思います。他のゴムと何が違うのでしょうか?

この部分では、この材料の利点を紹介します。また、この世に完璧な材料はなく、シリコーンゴムにも独自の限界があることも明確にする必要があります。

特に有利な点

柔軟性と汎用性

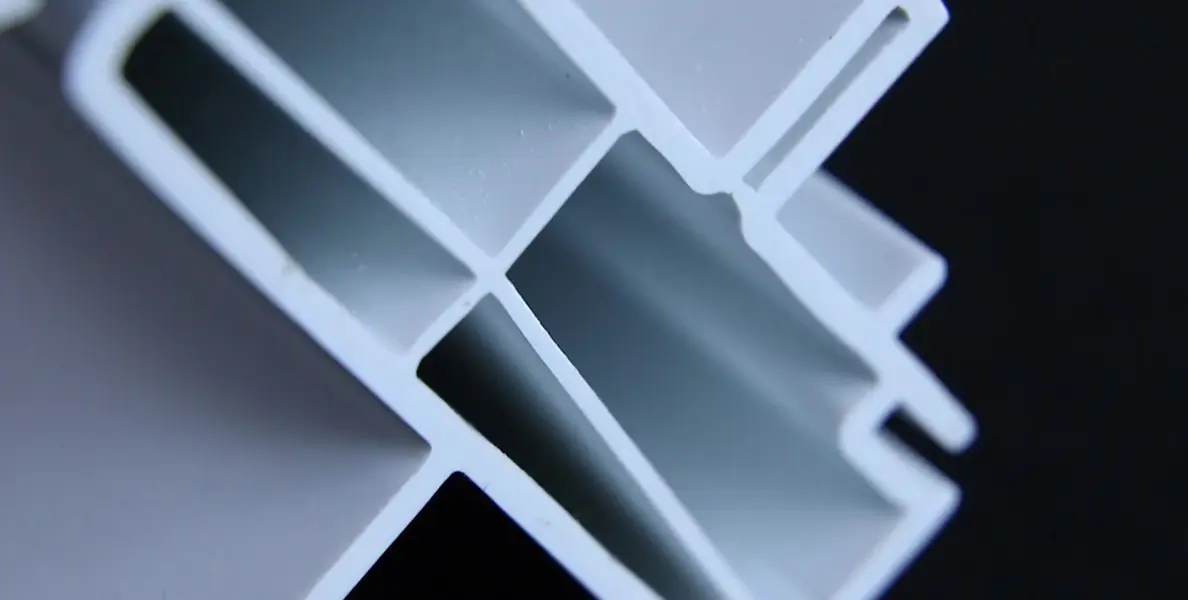

このゴムは柔軟性が高く、さまざまな形やサイズに成形できるため、幅広い用途に最適です。

汎用性が高いため、複雑なデザインを簡単に実現でき、他の材料に比べてデザインの自由度が高くなります。

高い耐熱性

このゴムは完全性を失うことなく高温に耐えることができるため、熱への暴露が懸念される用途に適しています。

この耐熱性は LSR 製品の耐久性にも貢献し、長期間良好な状態を保ちます。

耐薬品性と耐久性

このゴムは耐薬品性が非常に高いため、腐食性物質にさらされる可能性のある過酷な環境での使用に適しています。

耐久性があるため、LSR 製品は長期間の使用に耐えることができ、より長持ちする信頼性の高い製品となります。

生体適合性と医療グレードの品質

このため、医療およびヘルスケア用途に最適です。LSR は生体適合性があり、人体と接触しても安全です。

医療グレードの品質により、医療機器での使用に関する厳しい基準を満たしており、ヘルスケア業界で信頼される材料となっています。

LSR 材料の制限

コスト

主な弱点の 1 つは、他の種類の材料と比較してコストが高いことです。

液状シリコーンゴムの製造プロセスには、より複雑な機械と特殊な装置が関係するため、全体的な製造コストが上昇する可能性があります。

このため、製造費用を最小限に抑えたいメーカーにとっては経済的ではありません。

環境および規制に関する懸念

このゴムは、特に製造および廃棄プロセス中に、環境および規制に関する懸念を引き起こす可能性があります。

液状シリコーンゴムの製造に使用される原材料は、適切に取り扱われないと環境に悪影響を及ぼす可能性があります。

さらに、リサイクルや生分解が容易ではないため、製品の廃棄が困難になる場合があります。

特定の材料との適合性の問題

ゴムはすべての種類の材料と適合するわけではないため、特定の業界での用途が制限される可能性があります。

たとえば、液状シリコーンゴムは特定の基材にうまく接着しない場合があり、製品の性能と耐久性に問題が生じます。

メーカーは、製品に液状シリコーンゴムを使用する前に、他の材料との適合性を確認するために広範なテストを実施する必要がある場合があります。

| LSR素材 |

| 利点 | デメリット |

| 柔軟性と汎用性 | 高コスト |

| 高い耐熱性 | 環境と規制への悪影響 |

| 耐薬品性と耐久性 | 一部の素材とは互換性がない |

| 生体適合性と医療グレードの品質 |

液状シリコーンゴムの用途

長所と短所は別として、液状シリコーンゴムは医療、自動車、消費財など、多くの分野での用途でも知られています。

この部分では、さまざまな分野と主な製品での使用について紹介します。

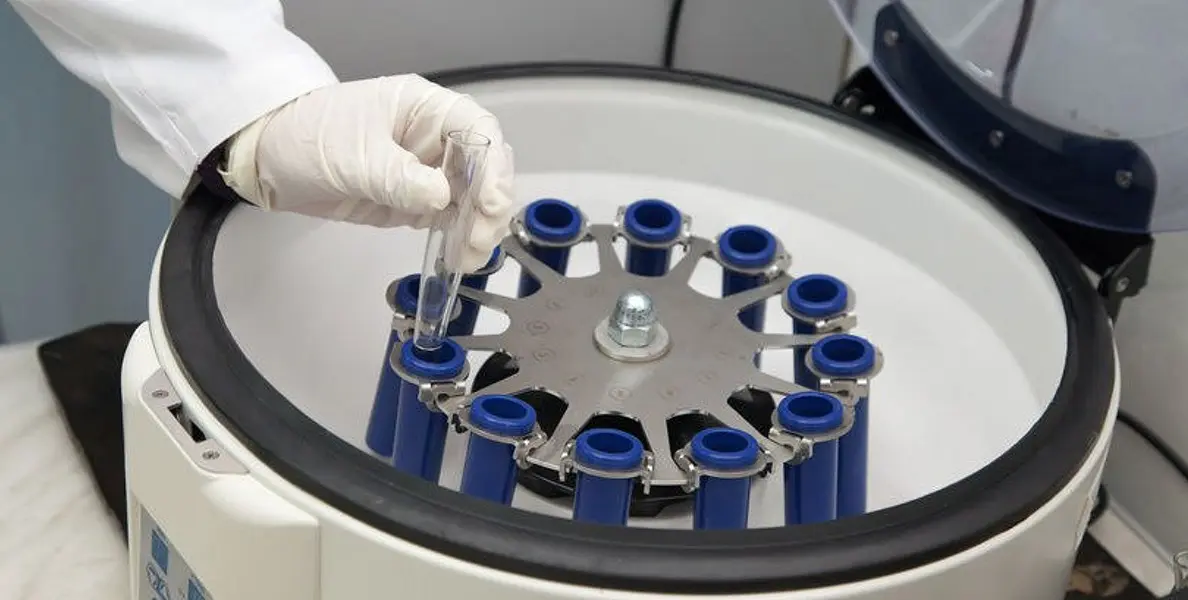

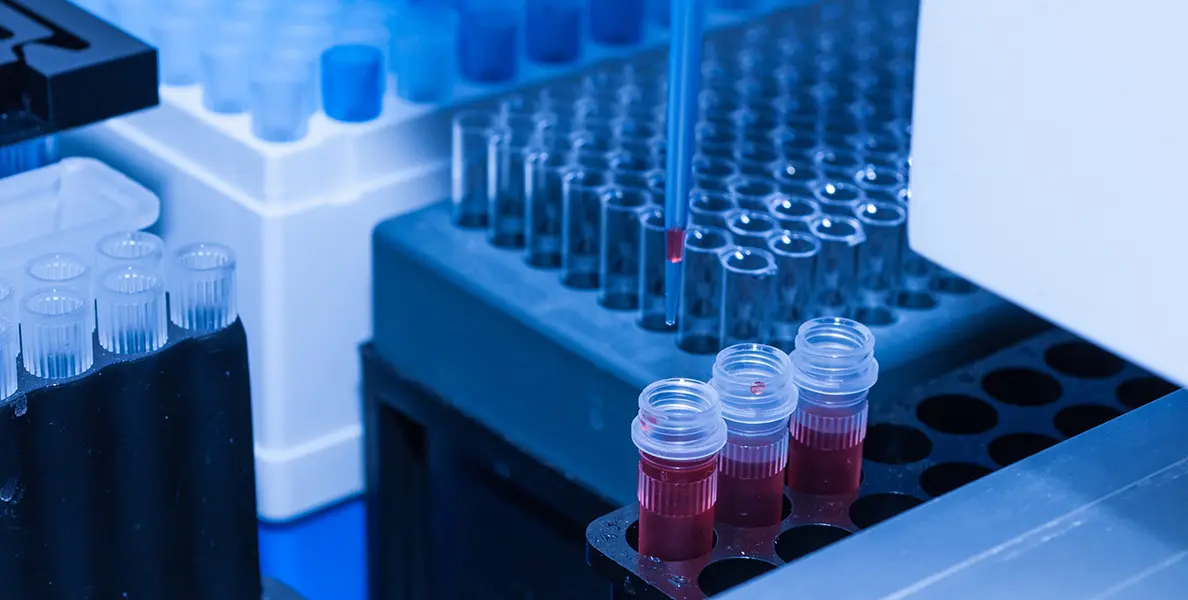

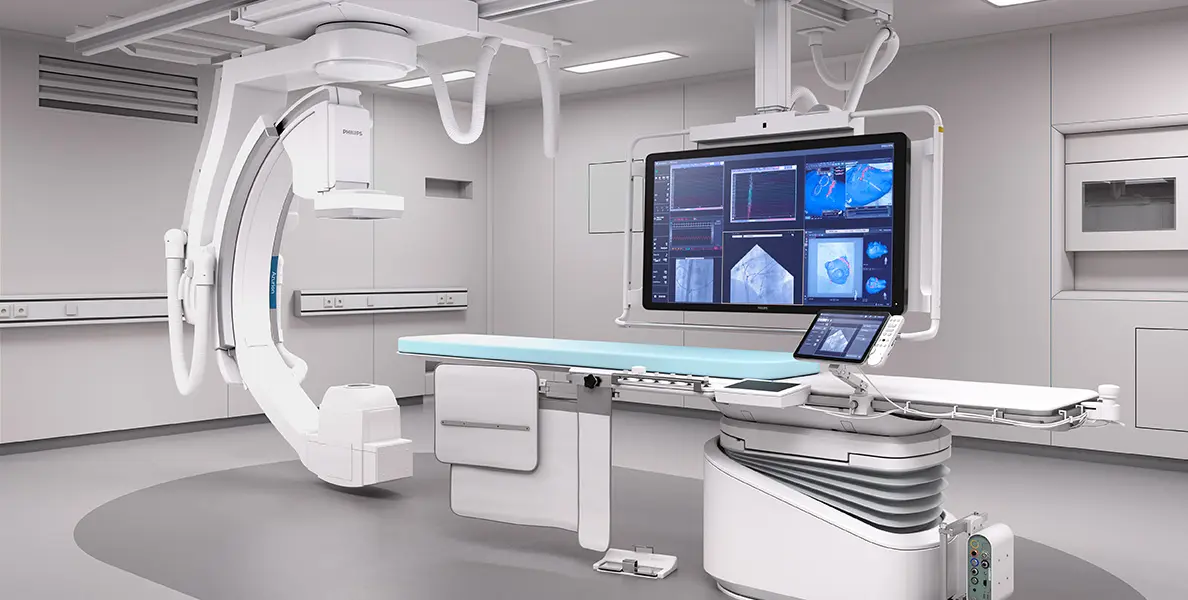

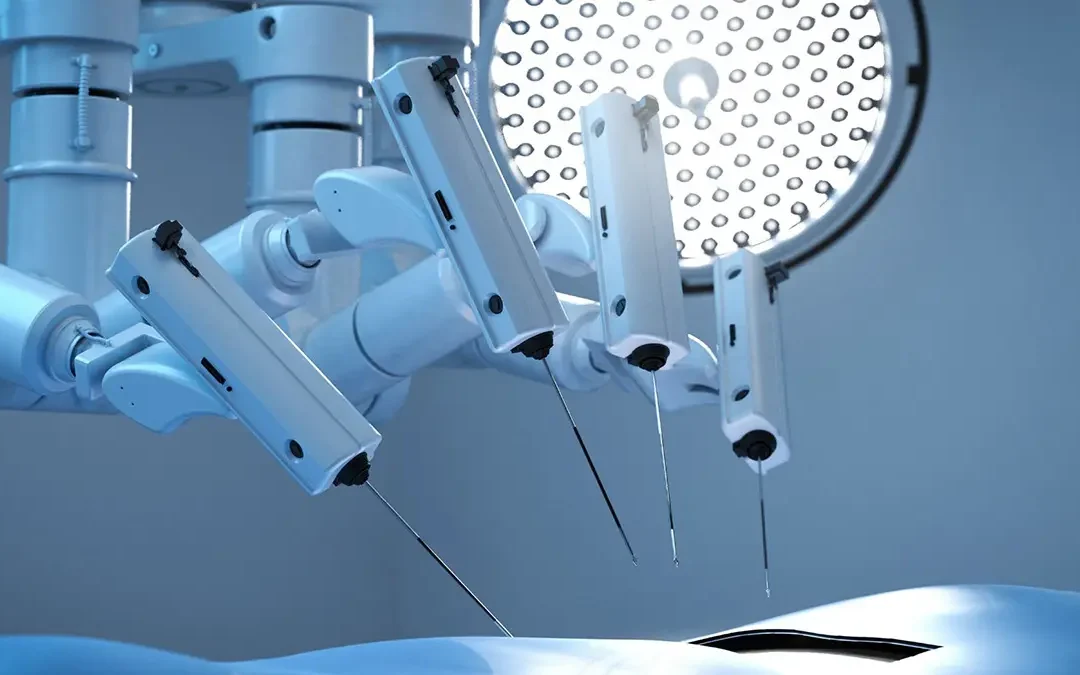

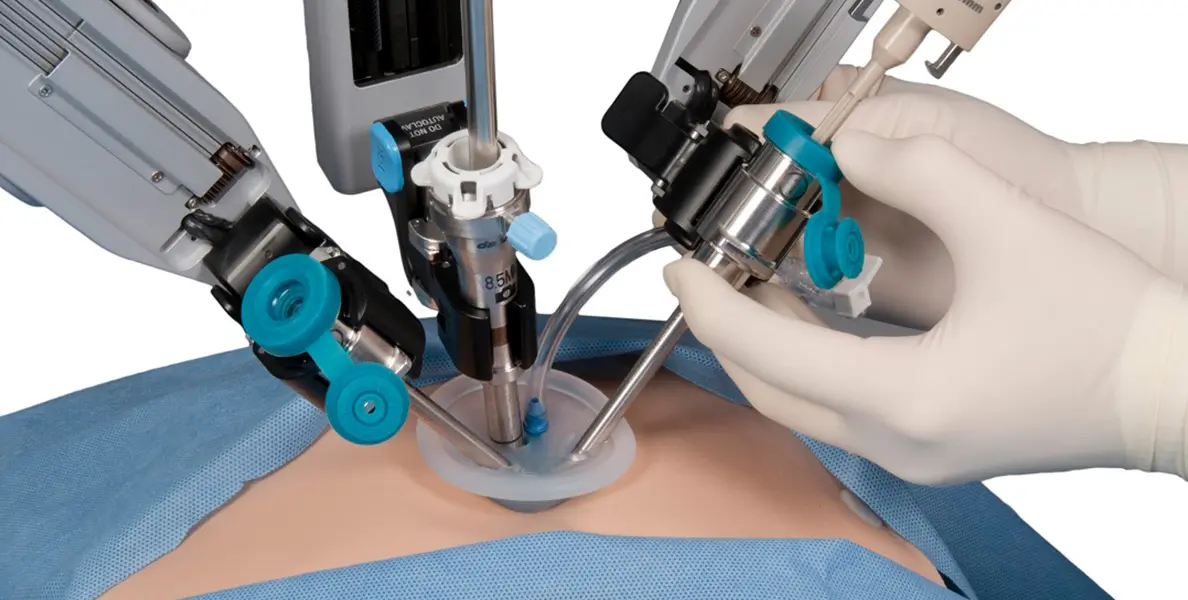

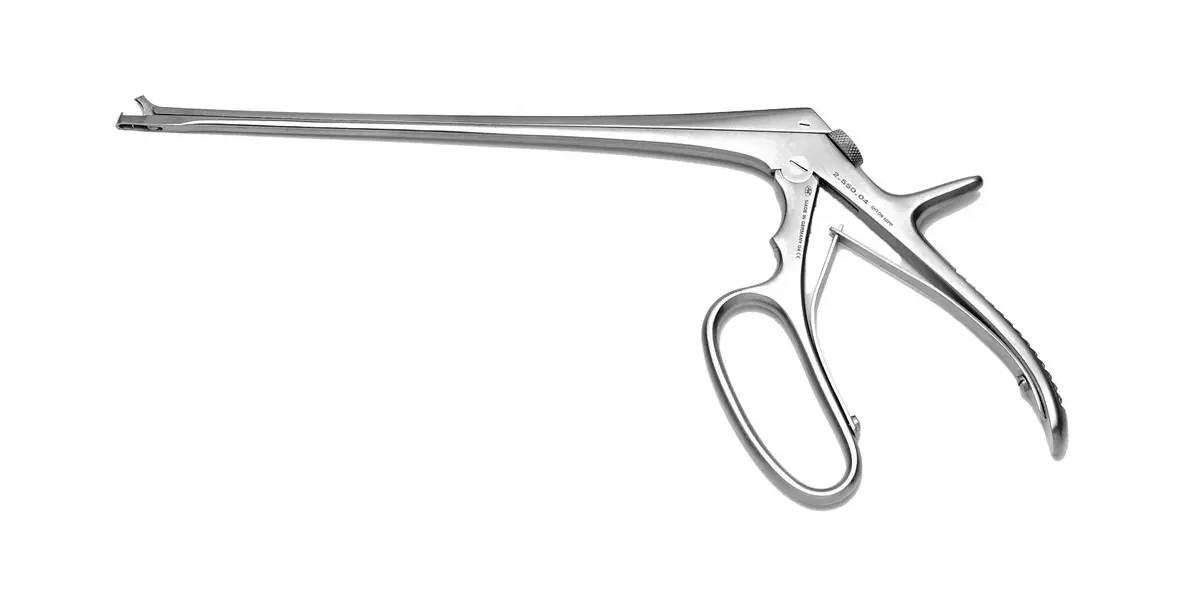

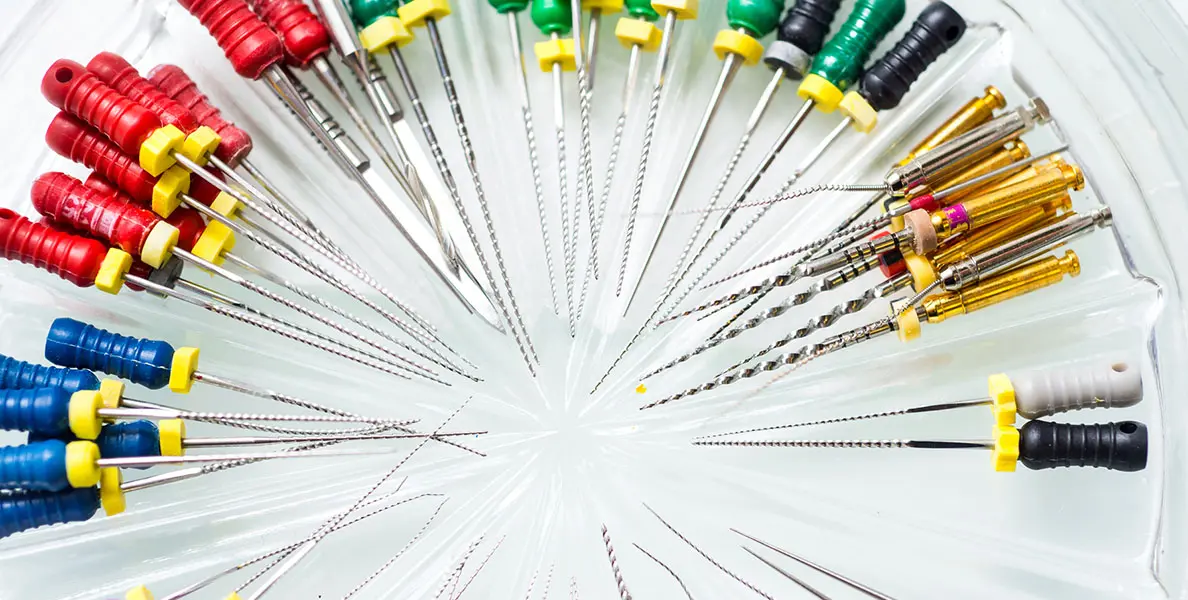

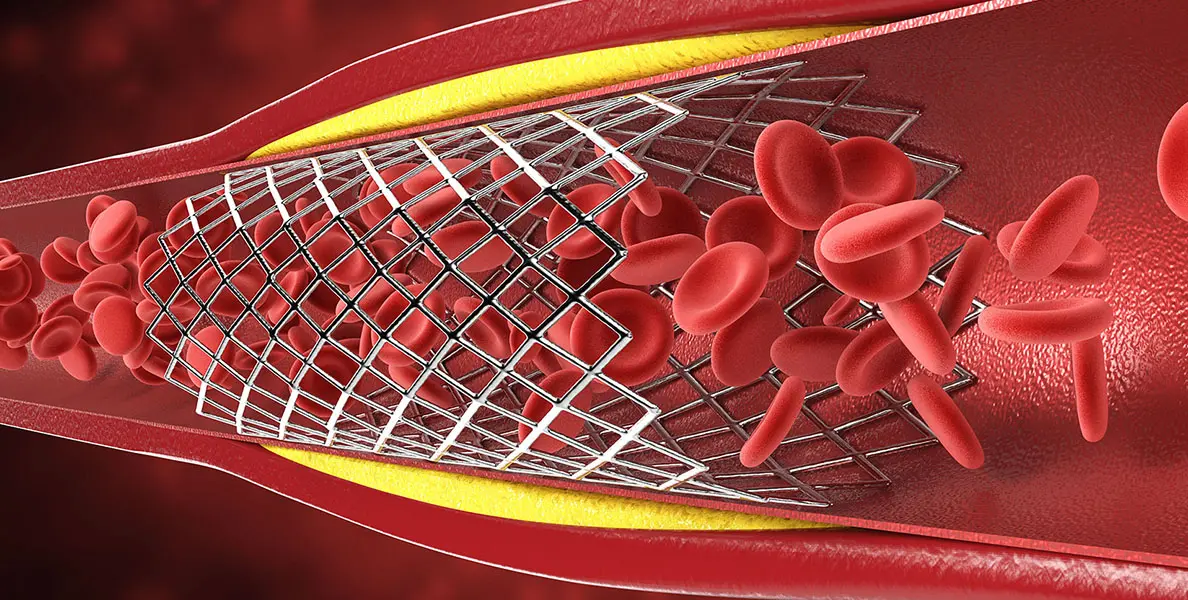

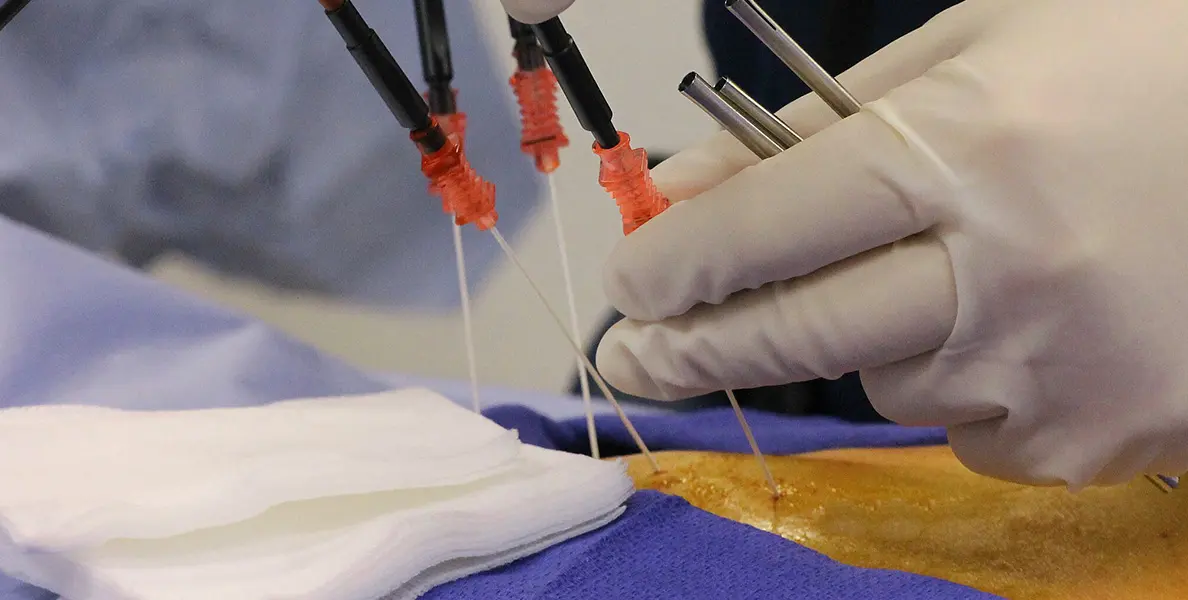

医療業界

液状シリコーンエラストマーは、生体適合性、耐久性、柔軟性により、医療業界の部品やコンポーネントの製造に人気の選択肢となっています。

細菌の増殖に対する耐性と洗浄のしやすさも、医療用途の衛生的な選択肢となっています。

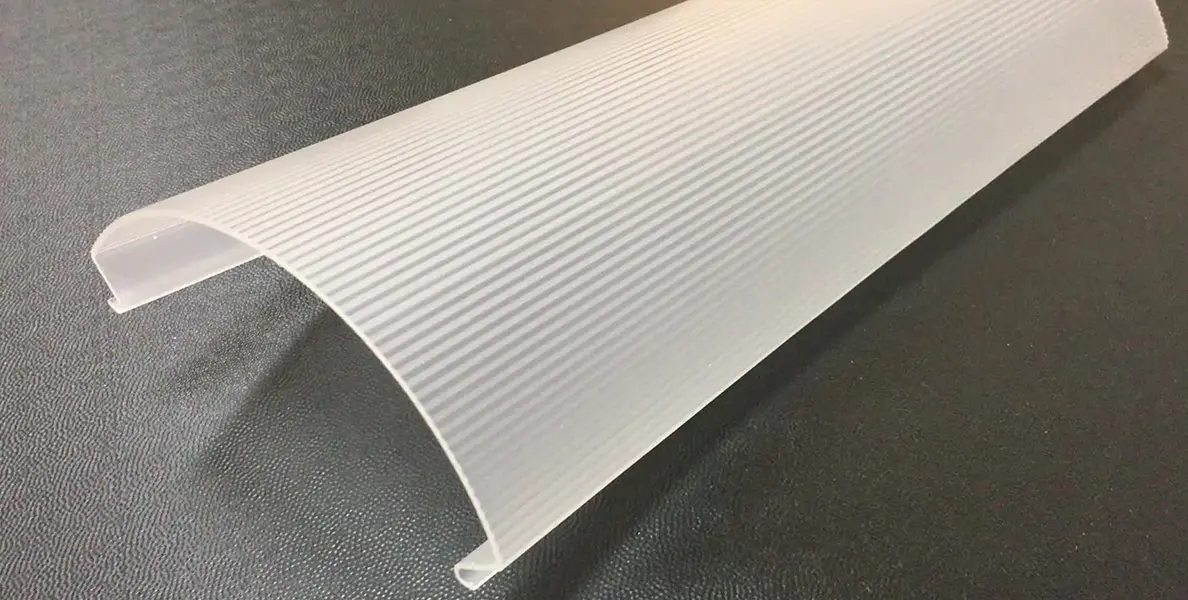

この材料は、カテーテル、注射器ピストン、シール、ガスケットなどの医療機器の製造によく使用されます。

このゴムは、硬度、色、透明度などの特定の要件に合わせてカスタマイズすることもでき、さまざまな医療機器に合わせたソリューションを提供できます。

自動車業界

エアバッグからガスケットまで、このゴムは耐久性、柔軟性、耐熱性により、幅広い自動車部品に使用されています。

LSR は、エンジンや排気システムのガスケットやシールに最適です。また、化学薬品や液体に対する耐性があるため、さまざまな物質を扱う用途にも適しています。

LSR は、柔軟性が高くカスタマイズ可能なキーパッドや、車内用のボタンも製造しています。

LSR は耐久性と耐摩耗性に優れていることで知られており、車内での使用に最適です。

消費財業界

LSRS のユニークな特性により、キッチン用品からベビー用品まで、幅広い製品で最適な素材となっています。

LSR の耐久性により、日常使用による摩耗に耐えられる長持ちする素材となっています。

柔軟性と耐高温性も、消費財メーカーにとって魅力的な選択肢となっています。

キッチン用品の分野では、ベーキングパン、スパチュラ、その他の調理器具の型を作るのによく使用されています。極度の温度に耐えられるため、オーブンや電子レンジでの使用に最適です。

また、ベビー用品業界では、LSR は安全で快適なおしゃぶり、哺乳瓶の乳首、歯が生えるおもちゃの製造によく使用されています。

| 応用分野 | 医学 | 自動車 | 消費財 |

| 使用の性質 |

|

|

|

| 代表的な製品 |

|

|

|

結論

結論として、液体シリコンゴムは、そのユニークな特性により、さまざまな業界で広く使用されている多用途の材料です。

複数のコンポーネント、成分、製造プロセスで製造され、大きな強みと弱みがあり、さまざまな業界分野で広く使用されています。

メーカーは、特定のニーズと製造要件に基づいてこの材料の使用を決定する必要があります。

LSR製品はどこで購入できますか?

XMAKEにお越しください。デジタル製造プラットフォームのリーダーとして、当社は液体射出成形からシリコンゴム型、さらにはDIY用のカスタマイズされたシリコンに至るまで、LSR関連サービスを提供しています。

よくある質問

Q1: LSRは他のシリコン製品とどう違うのですか?

A: LSRは通常、2つの部分からなる液体プラスチックで、混ぜ合わせてから型に注入してシリコンゴム部品を作成するため、製造プロセスに最適です。

Q2: LSRの硬化プロセスは何ですか?

A: LSRは通常、プラチナ硬化シリコンシステムで硬化されます。硬化プロセスを開始するための触媒として過酸化物がよく使用されます。

Q3: LSR は食品接触用途に使用できますか?

A: はい、LSR は食品接触規制を満たすように配合でき、食品グレードのシリコーン製品に使用しても安全です。

Q4: LSR を使用する場合、混合比はどの程度重要ですか?

A: LSR を使用する場合、最終的なシリコーンゴム部品の適切な硬化と一貫性を確保するために、混合比が重要です。

Q5: 液状シリコーンゴム (LSR) と高一貫性ゴム (HCR) の違いは何ですか?

A: LSR は、金型に注入される液状金型製造用シリコーンです。一方、HCR は、圧縮成形またはトランスファー成形によって通常処理される固体シリコーンゴムです。

Q6: シリコーン金型製造に液状シリコーンゴム (LSR) を使用する利点は何ですか?

A: LSR は、高強度、低温柔軟性、優れた引裂強度と引張強度、および良好な接着特性を備えています。

Q7: LSR の形成における架橋剤の役割は何ですか?

A: 架橋剤は、シリコーン鎖のネットワークを作成し、LSR にエラストマー特性を与え、その性能特性を向上させる重要なコンポーネントです。

参考文献

- What is the main use of liquid silicone rubber? -Dongguan Guangqing Machinery Co. (n.d.). http://www.dg-gq.com/news_content-880096.html

- Knowledge of liquid silicone: excellent performance and its use_WUXI UNISON TECHNOLOGY CO. (n.d.). http://www.unisun-wx.com/news/60.html

- An in-depth discussion of the advantages and disadvantages of injection molding overmolding of liquid silicone rubber. (n.d.). https://www.jzsilicone.com/baike/101.html