執筆者 Lynn Xmake | 9月 26, 2024

ポリアミド樹脂は、ナイロンとしても知られ、自動車部品や衣料繊維など幅広い用途に使用される高性能なプラスチックです。本記事では、ポリアミドの種類、特徴、そして具体的な用途についてわかりやすく解説します。

ポリアミド樹脂とは?基礎知識を簡単に解説

ポリアミド(Polyamide, PA)は、アミド結合(-CONH-)を繰り返し持つ高分子化合物の一種で、一般的には「ナイロン」として知られることが多い合成樹脂です。ポリアミドは、天然にも存在し(例:シルクや羊毛)、また人工的に合成されることもあります。

代表的なポリアミド樹脂の種類

ナイロン6(PA6):特徴と使用例

特徴:ナイロン6は優れた機械的強度、耐摩耗性、耐衝撃性を持つ汎用ポリアミドです。吸湿性があるため、湿度の影響を受けやすく、特性が変化することがあります。また、融点が低いため、成形しやすいのが特徴です。

用途:主に自動車部品、電子部品、機械部品、繊維(衣料品や靴など)に使用されています。特に、高強度が求められるギアやベアリングなどの機械部品で多く利用されます。

ナイロン66(PA66):強度と耐熱性に優れた特性

特徴:ナイロン66は、ナイロン6よりも高い融点(約260℃)を持ち、さらに優れた耐熱性と強度を備えています。剛性が高く、耐薬品性も優れていますが、同様に吸湿性が高い点がデメリットです。

用途:エンジン周りの部品や高温環境で使用される自動車部品、工業用機械部品、電気・電子機器に広く利用されています。また、繊維分野では衣料品やカーペットに使用されることもあります。

ナイロン11(PA11)およびナイロン12:柔軟性と耐薬品性

特徴:ナイロン11は、植物由来のキャスターオイルを原料としていることが特徴的です。ナイロン6や66に比べて吸湿性が低く、化学薬品や油に対する耐性が優れています。また、柔軟性があり、低温環境でも優れた性能を発揮します。

ナイロン12は、ナイロン11と似た特性を持ち、低吸湿性、優れた耐薬品性、柔軟性が特徴です。さらに、寸法安定性が高く、極低温でも物性を保ちます。

用途:柔軟性や耐薬品性が求められる用途に適しており、自動車の燃料系統部品、医療機器、電気ケーブル被覆、エアホースなどで使用されています。また、3Dプリンターの材料としてもよく利用されています。

ナイロン46(PA46)

特徴:ナイロン46は、他のポリアミドと比べて特に高い耐熱性と機械的強度を持つ素材です。高温環境でも性能を維持し、耐摩耗性や耐薬品性も非常に優れています。高負荷の部品に適しており、厳しい条件下でも安定して使用できるのが特徴です。

用途:主に自動車部品やエレクトロニクス分野で使用され、高温に晒されるギアやエンジン部品などで利用されます。

ナイロン610(PA610)及びナイロン612(PA612)

特徴:ナイロン610は、他のナイロンと比較して吸湿性が低く、耐薬品性と耐摩耗性に優れています。PA610は比較的低密度で、より軽量な部品が求められる用途に適しています。また、植物由来の原料を一部使用しており、持続可能性もあります。

ナイロン612はPA610に似た低吸湿性と耐薬品性を持ち、柔軟性と強度のバランスが取れた素材です。高湿度環境でも安定した物性を保ち、軽量で加工がしやすいのが特徴です。

用途:歯ブラシ、フィルター素材、医療用チューブ、ケーブルのジャケット、車両内装材などに利用されています。

ポリアミド樹脂の主な特徴

強度と耐久性

ポリアミド樹脂は、非常に高い機械的強度を持ち、引張強度や耐衝撃性が優れています。そのため、繰り返し使用される部品や、物理的な負荷がかかる場面でも高い耐久性を発揮します。

例えば、ナイロン6やナイロン66は自動車のエンジン部品やギアなど、耐久性が求められる場所で使用されることが多いです。また、ポリアミドは耐摩耗性にも優れているため、動きのある部品にも適しています。

耐熱性と耐薬品性

耐熱性:ポリアミドは耐熱性が高く、特にナイロン66やナイロン46などは約200℃以上の高温下でも形状や強度を維持できます。これにより、高温環境にさらされる自動車のエンジン部品や工業用機械の部品として適しています。

耐薬品性:多くのポリアミドは油、グリース、溶剤、アルカリ、酸に対する耐性を持ちます。特にナイロン11やナイロン12は、化学薬品に対する耐性が高く、燃料ラインや薬品が使用される環境でも問題なく使用できるため、自動車や工業分野で幅広く活用されています。

吸湿性の特徴とその影響

ポリアミド樹脂は吸湿性があり、空気中の水分を吸収します。これは、アミド結合が水と結合しやすい性質を持つためです。

吸湿により、ポリアミドの機械的特性が変化し、硬度や強度が低下する場合があります。また、寸法も微妙に変化することがあり、これが部品の性能や精度に影響を与える可能性があります。

吸湿性が少ないナイロン12やナイロン11は、寸法安定性が求められる用途に適しています。一方で、吸湿性を抑えるために、表面処理やコーティングが施される場合もあります。

加工のしやすさ

ポリアミドは射出成形や押出成形が容易で、さまざまな形状や構造の部品を効率よく製造できます。これにより、工業部品から消費者向け製品まで、幅広い用途に対応可能です。

また、加工性が良いことから、成形品のコスト削減や大量生産が可能です。

ポリアミドはさらに3Dプリンティングの素材としても広く使われており、プロトタイピングや製品開発にも役立っています。

ポリアミド樹脂の用途例

自動車産業での活用(エンジン部品、燃料システムなど)

エンジン部品:ポリアミドは高い耐熱性、強度、耐薬品性を持つため、自動車のエンジン周りで使用されています。特に、ナイロン66やナイロン46は、高温環境下でも安定した性能を維持できるため、エンジン部品やギア、ファスナー、コネクターなどで使われます。

また、軽量であるため、自動車の全体的な軽量化を促進し、燃費向上にも寄与しています。

燃料システム:ポリアミド11やナイロン12は、低吸湿性と優れた耐薬品性を持つため、燃料ラインや燃料タンクの部品、パイプなどに使用されます。特に、ガソリンや油脂、化学薬品に対して耐性があり、長期間にわたって安定した性能を発揮することが求められる場所に適しています。

電子機器分野での使用

接続部品・絶縁材:ポリアミドは電気絶縁性が高く、電子機器や電気装置の部品に適しています。たとえば、コネクタ、端子台、絶縁ケース、配線用のジャケット材などで使われています。

特に、電子機器の小型化や軽量化が進む中、ポリアミド樹脂は耐熱性と耐久性が要求される部品に広く採用されています。

携帯電話やコンピュータ部品:ナイロン66などのポリアミドは、携帯電話やノートパソコンの内部部品としても使用され、軽量かつ強度が求められる構造部品に利用されることがあります。また、放熱性を向上させるための部品にも適用され、電子機器の効率を高める役割を果たします。

衣料および繊維製品における役割

衣料用繊維(ナイロン):ポリアミド樹脂の中で最も広く知られているのがナイロン繊維です。ナイロンは、非常に強度が高く、耐摩耗性や耐伸縮性に優れ、軽量な繊維として衣料分野で重要な役割を果たしています。特にスポーツウェア、ストッキング、アウターウェア、アウトドアウェアに利用されます。また、速乾性や形状保持性にも優れているため、パフォーマンスウェアやファッションにも広く採用されています。

カーペットや工業用繊維:ナイロン繊維は衣料品だけでなく、カーペットや産業用フィルター、ベルト、ロープ、ネットなどの工業用繊維製品にも利用されています。これらの製品は、耐久性や摩耗に強い性質が求められるため、ポリアミドの特性が最適です。

家庭用品やスポーツ用品への応用

家庭用品:ポリアミド樹脂は、キッチン用品や電化製品などの日常家庭用品にも多く利用されています。たとえば、調理器具のハンドル、食器、収納容器、歯ブラシ、掃除機の部品などで使用されています。耐熱性、耐摩耗性に優れており、熱や力のかかる場面で使われるアイテムに最適です。

スポーツ用品:ポリアミド樹脂は、スポーツ用品でも幅広く活用されています。テニスラケット、ゴルフクラブ、スキーやスノーボードのブーツ、釣り糸、ヘルメットなど、強度と軽量性が求められるスポーツ用具に適しています。さらに、耐衝撃性や耐摩耗性も優れているため、衝撃を受ける機会が多いスポーツ用品に適した素材です。

ポリアミド樹脂の加工方法を3つご紹介

射出成形

ポリアミド樹脂を高温で溶融し、型に圧力をかけて押し込んで製品を成形する方法です。これにより、複雑な形状や高精度の製品を短時間で大量に生産することが可能です。

射出成形は、ナイロン製の自動車部品、電子機器の外装、家庭用電化製品の部品などに広く用いられています。

押出成形

ポリアミド樹脂を溶融し、押出機を使って連続的に製品を成形する方法です。この方法は、長尺の製品を作る際に適しています。たとえば、パイプ、ホース、ロッド、フィルムなどの製造に使われます。

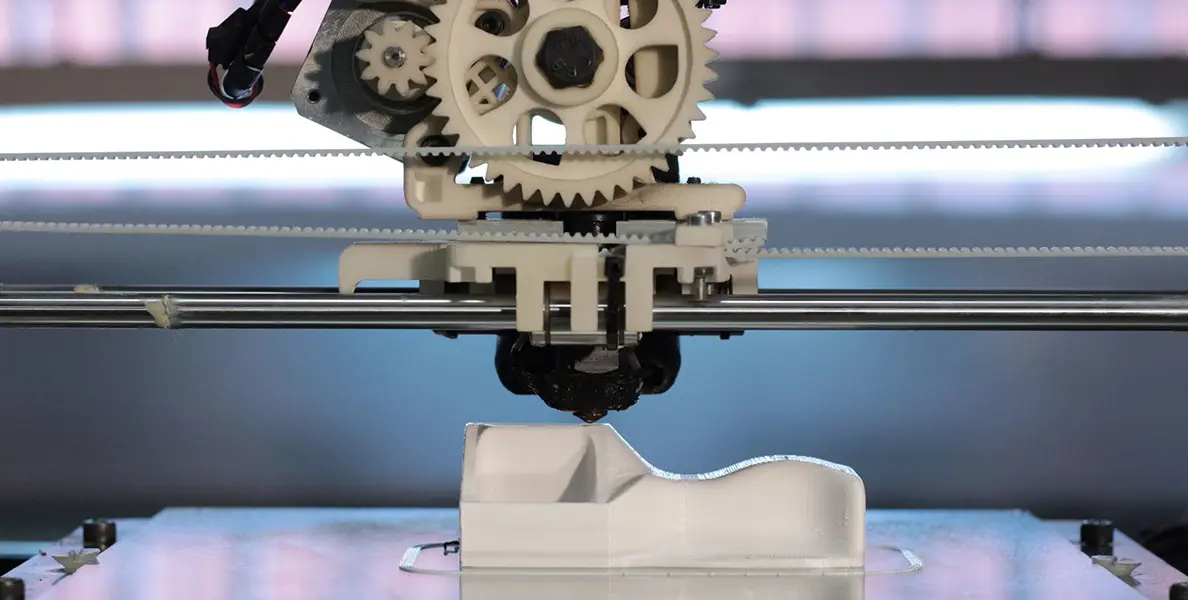

3Dプリンター

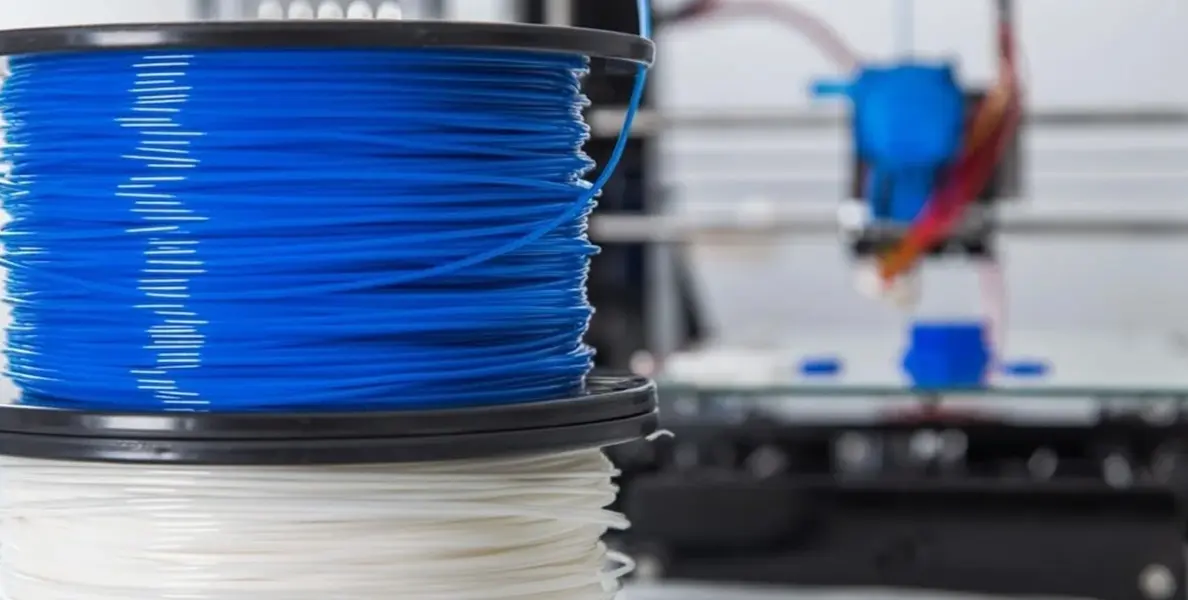

フィラメント状のポリアミド樹脂を用いて、FDM方式やSLS方式で部品を製造します。試作や少量生産に便利です。

加工時の注意点

1. 吸湿性:ポリアミド樹脂は吸湿性が高く、湿気を吸収すると成形時にガスが発生して不良品が生じる可能性があるため、成形前に材料を十分に乾燥することが非常に重要です。

2. 温度管理:高温での加工が求められるため、温度の過度な上昇や急激な冷却は材料の劣化や製品の不良につながります。各工程での温度管理が品質維持のための重要な要素です。

まとめ:ポリアミド樹脂の今後の展望と可能性

ポリアミド樹脂は、軽量で高強度、耐熱性に優れ、今後の進化が期待されています。リサイクル技術や新素材の開発により、持続可能な製品作りが可能となり、さらに自動車や航空宇宙産業での利用が拡大するでしょう。新たな用途の開拓も含め、ポリアミドの未来は広がり続けています。

執筆者 Lynn Xmake | 9月 26, 2024

ポリ塩化ビニル(PVC)は、耐久性と加工性に優れたプラスチック素材で、様々な用途に活用されています。本記事では、PVCの特徴、主な用途、加工方法について詳しく解説し、その魅力をお伝えします。

ポリ塩化ビニル (PVC) ってどんなプラスチック?

ポリ塩化ビニル (PolyvinylChloride) は、塩素とエチレンを主成分とする熱可塑性プラスチックの一種です。耐水性や耐薬品性、難燃性に優れ、建築材料、電線被覆、医療用品など幅広い分野で使用されています。硬質と軟質の形態があり、用途に応じて加工が可能。コストが低く、大量生産が容易なため、経済的で多用途な素材として広く利用されています。

ポリ塩化ビニル (PVC) の種類

硬質PVC(Rigid PVC)

硬質PVCは可塑剤を含まず、剛性が高いプラスチックで、耐久性と強度に優れています。

特徴:

- 強度が高く、耐衝撃性に優れる。

- 耐薬品性、耐腐食性が高く、酸やアルカリにも強い。

- 難燃性があり、火に強い。

- 加工しやすく、射出成形や押出成形に向いている。

主な用途:

- 配管・パイプ: 水道管、下水道管、電線管など。

- 建材: 窓枠、サイディング、屋根材。

- 工業部品: 化学薬品タンクや保護カバー。

軟質PVC(Flexible PVC)

軟質PVCは、可塑剤を添加して柔軟性を持たせたPVCで、弾力性があり曲げやすい特性を持っています。

特徴:

- 柔軟性が高く、伸縮性に優れる。

- 耐寒性があり、低温下でも割れにくい。

- 耐摩耗性と耐薬品性を持ち、様々な環境に適応。

- 電気絶縁性が高いため、電線被覆材として適している。

主な用途:

- ホース・チューブ: 園芸用ホース、医療用チューブ。

- ケーブル被覆: 電線や通信ケーブルの絶縁材。

- フィルム・シート: 床材、ビニールカーテン、食品包装フィルム。

発泡PVC(Foamed PVC)

発泡PVCは、PVCに発泡剤を加えて製造された軽量で断熱性のある素材です。内部に気泡を含むことで密度を低くし、強度と軽量性を両立させています。

特徴:

- 軽量で、取り扱いやすい。

- 断熱性や防音性に優れる。

- 耐水性、耐候性があり、屋内外での使用が可能。

- 加工が容易で、切断や曲げ加工がしやすい。

主な用途:

- 看板・ディスプレイ材: 店舗看板や展示パネル。

- 建築資材: 軽量パネル、断熱材。

- 広告・装飾: 印刷可能な表面を持ち、装飾パネルに使用。

ポリ塩化ビニル (PVC) の特徴

化学的安定性

PVCは、多くの化学物質に対して優れた耐性を持っています。酸、アルカリ、アルコール、塩類に対して強く、腐食しにくい性質があります。これにより、配管やタンク、化学プラント設備など、化学薬品に触れる環境での使用に適しています。

構造と性質の多様性

PVCには、硬質PVC(剛性が高い)と軟質PVC(柔軟性がある)の2つの形態があり、用途によって使い分けることができます。

硬質PVC: 硬く、強度が高いため、建築資材やパイプなどに使用されます。

軟質PVC: 柔軟性があり、可塑剤を添加することで弾性が向上し、ホース、電線被覆、フィルムなどに使用されます。

難燃性

PVCは自己消火性を持ち、火がついても燃焼が広がりにくいのが特徴です。これは、PVCに含まれる塩素が燃焼過程で火の進行を抑えるためです。このため、防火性能が求められるケーブル被覆や建材でよく使用されます。

通常の使用温度範囲(20-30℃)では優れた難燃性を示しますが、100度以上の高温になると難燃性が低下し、可燃性が高まっていきます。特に200度以上の高温では、PVCの難燃性は著しく低下するため、高温環境での使用には注意が必要です。

耐水性・防湿性

PVCは水や湿気に対して高い耐性を持っており、配管や屋外用建材など、水に接触する環境でも使用できます。さらに、電気絶縁性が高いため、水や湿気にさらされる電線やケーブルの絶縁材としても利用されています。

加工性

PVCは熱可塑性樹脂であり、加熱すると軟化・溶融するため、押出し、射出成形、押出成形などの加工が容易です。

また、PVCは色がつきやすく、着色が可能であるため、製品のデザインや装飾にも適しています。

耐紫外線性と耐候性

屋外で使用されるPVCは、紫外線や天候に強い特性を持っているため、サイディング、屋根材、窓枠など、長期にわたり日光や風雨にさらされる環境で使用されます。ただし、紫外線に長期間さらされると劣化することもあるため、安定剤や添加剤を加えることで耐久性を向上させることが一般的です。

低コストで高い経済性

PVCは他のプラスチックと比べて生産コストが低く、価格競争力が高いため、建材、包装材、日用品など、コスト重視の製品に広く使われています。

リサイクル性

PVCはリサイクルが可能ですが、加工時に添加される可塑剤や安定剤などの成分が複雑なため、リサイクル工程では選別や分離が必要です。しかし、リサイクルが進めば、環境負荷を軽減できる材料として期待されています。

硬度と柔軟性の調整可能性

PVCは可塑剤の添加によって柔軟性を調整できます。可塑剤を加えない硬質PVCは高い硬度を持ち、構造材や管材として使用されます。一方、可塑剤を加えた軟質PVCは柔軟であり、ホース、シート、フィルムなどの柔らかい製品に使用されます。

電気絶縁性

PVCは非常に優れた電気絶縁性を持っており、電線やケーブルの被覆材として使われることが多いです。特に、電気機器の安全性を確保するために不可欠な材料です。

塩ビ (PVC) のさまざまな用途や製品

建築・建設分野

配管・窓枠・床材などで使用され、耐久性や防水性に優れています。

電気・電子分野

電線被覆や配電盤に利用され、電気絶縁性と難燃性が求められる用途に適しています。

医療分野

医療用チューブや血液バッグなどで使用され、柔軟性と安全性を提供します。

自動車・輸送分野

車内インテリアやワイヤーハーネスなどに使用され、耐久性と軽量性が重要です。

包装・パッケージング

食品ラップや容器として使用され、防水性とコスト効率に優れています。

日用品・消費財

家具、玩具、文具など多岐にわたる製品に利用され、耐久性と加工性が評価されています。

ポリ塩化ビニル (PVC) 素材の加工方法

ポリ塩化ビニルの押出し加工

PVCの粒子や粉末を高温で溶融し、押出機を使って連続的に形状を成形します。この方法はパイプ、シート、プロフィールなどの長尺物の製造に適しています。材料が加熱され、ダイ(型)を通して押し出されることで、所定の形状が得られます。

ポリ塩化ビニルの射出成形

PVCを高温で溶融し、金型に注入して冷却・固化させる方法です。複雑な形状の部品を一度に大量に生産するのに適しています。成形された部品は高い精度と均一性を持ち、特に精密な部品や製品に使用されます。

ポリ塩化ビニルのブロー成形

PVCを加熱して溶融し、型に吹き込みながら成形する方法です。主に空洞を持つ部品(例:ボトルや容器)の製造に用いられます。材料が型内で膨張し、型の内側に密着することで、所定の形状が得られます。

ポリ塩化ビニル (PVC) の加工時の注意点

温度管理

PVCは加工中に特定の温度範囲で適切に溶融し、均一な加工を行う必要があります。高温すぎるとPVCが分解し、有害なガス(例:塩素ガス)が発生する可能性があります。逆に低温だと材料が適切に流動せず、成形不良が起こることがあります。温度管理は加工機の設定と材料の取り扱いにおいて非常に重要です。

ガス発生対策

PVCを加熱すると塩素ガスなどの有害なガスが発生することがあります。加工中は十分な換気が必要で、適切な排気設備を備えた作業環境を整えることが重要です。また、PVCの加熱や加工中には安全装置やガス検知器の使用が推奨されます。

材料の乾燥

PVCの粒子や粉末は湿気を吸収することがあります。湿気を含んだ材料は加工中に膨張や気泡が発生し、製品に欠陥を生じる可能性があります。加工前に材料を適切に乾燥させることで、これらの問題を防ぐことができます。

ポリ塩化ビニル (PVC)のトレンドを解説

ポリ塩化ビニルの環境配慮と持続可能性

PVCの環境影響に対する懸念が高まっており、持続可能な製品設計とリサイクル技術が強化されています。

リサイクルPVC(rPVC)の普及: PVCは従来、リサイクルが難しいとされていましたが、最新の技術では、製品の製造過程で発生する廃棄物や使用後の製品を再利用する方法が確立されつつあります。特に、欧州ではPVC製品のリサイクル率が向上しており、持続可能な製品開発が進んでいます。

生物由来のPVC材料: 化石燃料に依存しないバイオPVCの開発が進んでおり、植物由来の原料を用いた製造プロセスが試みられています。これにより、二酸化炭素排出量の削減が期待されています。

ポリ塩化ビニルは医療分野での需要拡大

新型コロナウイルスのパンデミック後、医療分野でのPVCの使用がさらに増加しています。

医療用チューブやバッグ: 医療用途のPVC製品は、その生体適合性や柔軟性が評価され、点滴バッグやチューブなどの製品に広く使用されています。パンデミック以降、これらの製品の需要が世界的に増加しました。

医療機器の製造: 使い捨ての医療器具や保護具の製造においても、PVCは欠かせない素材となっています。透明性や耐久性が求められる用途での利用が進んでいます。

ポリ塩化ビニルへの規制強化

PVCに含まれる可塑剤(フタル酸エステル類)などの添加剤に関して、世界的に規制が強化されています。

環境基準の遵守: ヨーロッパやアメリカを中心に、PVC製品に含まれる有害物質への規制が強化されています。これにより、環境負荷を低減し、人体に安全な製品を開発することが求められています。

まとめ

ポリ塩化ビニル(PVC)は耐水性・耐薬品性に優れた合成樹脂で、パイプ、シート、容器など多岐にわたる用途に使用されます。加工方法には押出し、射出成形、ブロー成形があり、それぞれの特性を生かして様々な製品を製造可能です。

執筆者 Lynn Xmake | 9月 25, 2024

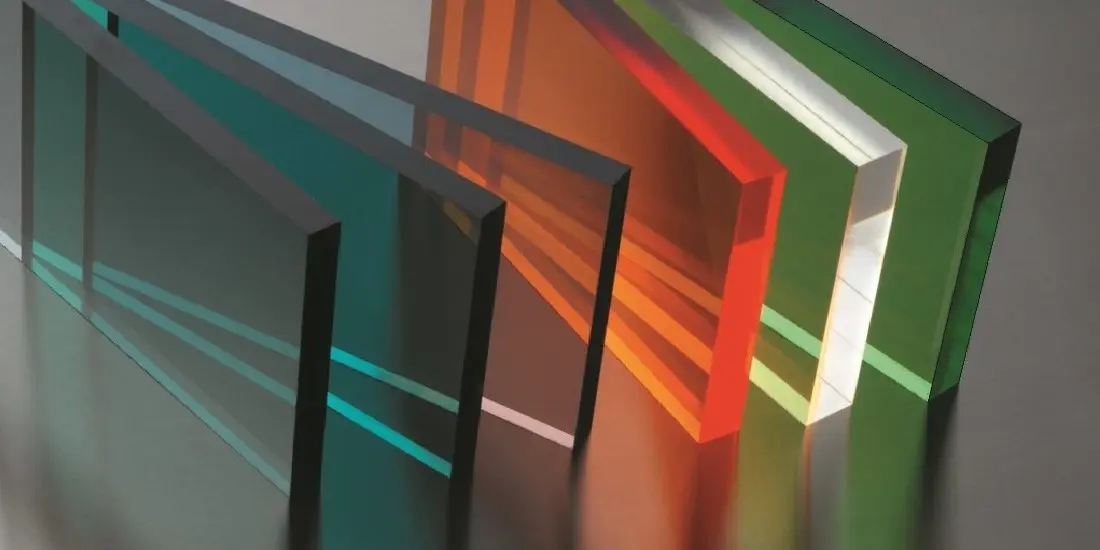

PMMA(アクリル樹脂)は、透明度や耐候性に優れ、ガラスの代替として広く利用されるプラスチック素材です。本記事では、PMMAの特徴や利点に加え、具体的な用途や加工方法について詳しく解説します。透明性の高い製品や屋外での使用を検討している方に最適な情報を提供します。

アクリル樹脂のPMMA(ポリメタクリル酸メチル)とは?

PMMA(ポリメタクリル酸メチル)は、一般的に「アクリル樹脂」や「アクリルガラス」として知られている合成樹脂です。

PMMAの特性

高い透明度

PMMAは、可視光線に対する透過率が約92%と非常に高く、透明度の高いプラスチックです。この特性により、ガラスの代替素材として広く使用され、光を多く通す必要がある製品(ディスプレイパネル、レンズ、窓など)に適しています。

優れた耐候性

PMMAは紫外線に対して高い耐性を持ち、長期間屋外にさらされても黄変や劣化しにくい素材です。これは、屋外広告や建材、太陽光を受ける場所で使用される製品において非常に重要な特性です。

耐衝撃性

PMMAの耐衝撃性はガラスよりも高く、割れにくいという特長があります。しかし、同じプラスチック材料であるポリカーボネート(PC)と比べると衝撃に対する強度は劣ります。したがって、強度よりも透明性や加工のしやすさが求められる用途に向いています。

加工のしやすさ

PMMAは、射出成形や押出成形、切削加工、熱成形など、多くの加工方法に対応しています。この柔軟な加工性により、製品の形状やサイズに対する自由度が高く、設計や製造がしやすい素材となっています。

耐薬品性

PMMAは酸やアルカリに対して一定の耐性を持つものの、特定の溶剤(アルコールや有機溶媒など)には弱いです。したがって、薬品がかかる可能性のある環境では、他の耐薬品性の高い素材が使用されることがあります。

軽量

PMMAは、同じサイズのガラスと比較して約半分の重さしかありません。軽量性は輸送や取り扱いの際にコスト削減や安全性の向上に貢献し、軽量化が求められる製品(自動車部品、電子機器のパネルなど)にも適しています。

耐熱性

PMMAの耐熱温度は通常70~100℃程度です。このため、非常に高温になる環境では使用が制限されますが、通常の使用温度範囲内では十分な耐熱性を発揮します。

電気絶縁性

PMMAは優れた電気絶縁性を持っているため、電気機器の部品や絶縁材としても利用されています。

色のカスタマイズ性

PMMAは着色が容易で、さまざまな色に調整することが可能です。透明なものだけでなく、半透明や不透明な色も作成できるため、装飾品やデザイン性の高い製品にも使用されています。

PMMAのメリットとデメリット

| メリット |

デメリット |

| 高い光透過率(約92%) |

耐衝撃性がポリカーボネートに劣る |

| 優れた耐候性(紫外線に強い) |

熱に対する耐性が限られている |

| 軽量で加工が容易 |

傷がつきやすい |

| 化学的安定性が高い |

高温環境での使用に不向き |

| 良好な成形性 |

価格がポリスチレンより高いことがある |

| 美しい光沢と透明感 |

環境に対する耐性が劣る場合がある |

PMMAの用途と製品例

光学機器

レンズ:眼鏡のレンズやカメラレンズに使用され、透明度が高く、優れた光学特性を持つ。

ディスプレイカバー:スマートフォンやタブレットのスクリーン保護カバーに用いられる。

建築およびインテリア

窓:建物の窓やガラス替えに使用されることが多い。軽量で高い透過率を持つため、従来のガラスの代替品として利用される。

照明器具:シーリングライトやランプシェードなど、光を拡散し、均一に分布させる役割を果たす。

広告とサイン

看板:屋外広告看板や店舗のサインに使用され、耐候性があり、鮮明な色合いを保つ。

ディスプレイパネル:展示会や店舗の製品ディスプレイパネルに用いられる。

医療機器

医療用器具:例えば、人工透析装置の膜や医療用カバーなど、非金属部品に使用される。

顕微鏡スライド:顕微鏡での試料観察に使用されるスライドガラスの代替として用いられる。

車両および航空宇宙

車両ライト:車両のヘッドライトカバーやテールライトに使用され、耐衝撃性と光透過性に優れている。

航空機の窓:軽量で高強度な特性から、航空機の窓にも使用される。

家電製品

家電のカバー:冷蔵庫のドアパネルや洗濯機のドアなどに用いられ、耐候性や耐衝撃性が求められる部品。

PMMAの加工方法

切削加工

PMMAはCNC機械を用いて切削加工が可能です。精密な形状や複雑なデザインを実現できるため、プロトタイプや特注部品の製造に向いています。また、切削加工後の表面仕上げにより、透明感や光沢を維持しやすいのが特徴です。

射出成形

射出成形では、PMMAを溶かして金型に注入し、冷却・固化させて成形します。この方法は大量生産に適しており、安定した品質の製品を迅速に作ることができます。PMMAの耐候性や透明性を活かして、自動車部品や照明カバーなどに使用されます。

レーザー切断

レーザー切断は、PMMAの板材を高精度かつ高速で切断する手法です。エッジが滑らかで、美しい仕上がりが求められる製品に適しています。特にサインボードやディスプレイ用の透明板など、精度とデザイン性を求められる用途で活用されます。

PMMAと他の樹脂素材との比較

ポリカーボネートとの違い

1. 耐衝撃性

- PMMA: 衝撃に対して比較的脆く、割れやすい性質があります。そのため、激しい衝撃が加わる環境には向きません。

- ポリカーボネート(PC): 耐衝撃性が非常に高く、PMMAの約200倍ともいわれています。安全ガラスの代替や防護用途に使用されることが多いです。

2. 透明度と光透過性

- PMMA: 光透過率が約92%と非常に高く、クリアで透明感のある外観を持ちます。このため、ディスプレイケースや照明カバーなど、美観が重視される製品に適しています。

- ポリカーボネート(PC): 光透過率は約88~90%で、PMMAより若干低いものの、透明性は十分に高く、見た目も似ていますが、PMMAほどの光沢感はありません。

3. 耐熱性

- PMMA: 耐熱温度が低めで、80°Cから100°C程度までしか耐えられません。高温になる環境では変形や劣化しやすいです。

- ポリカーボネート(PC): 耐熱性が高く、120°Cから150°C程度まで耐えられます。熱がかかる場所や、高温環境での使用に適しています。

4. 加工性

- PMMA: 切削や研磨、接着が容易で、加工後の透明度を保つことができます。装飾や精密加工に適しており、表面が滑らかで美しい仕上がりが得られます。

- ポリカーボネート(PC): 加工性は良好ですが、PMMAほどではなく、特に研磨や接着が難しいです。しかし、衝撃を受けやすい製品にはPCが優れた選択肢となります。

5. 用途

- PMMA: 光学性や美観が重視される用途、例えば、ディスプレイ、照明カバー、車のテールランプなどに使用されます。

- ポリカーボネート(PC): 耐衝撃性が求められる用途、例えば、防弾ガラス、ヘルメットのバイザー、建材などに多く使用されます。

| 特性 |

PMMA |

ポリカーボネート |

| 耐衝撃性 |

中程度 |

高い |

| 光透過率 |

約92%(非常に高い) |

約88%(高い) |

| 耐熱性 |

約70-100°C |

約120-150°C |

| 耐候性 |

良好(紫外線に対して優れた耐性) |

優れた(紫外線に対して劣る) |

| 加工性 |

簡単(切断、成形が容易) |

難しい(熱成形が必要) |

| 重量 |

軽量 |

やや重い |

| 価格 |

比較的安価 |

高価 |

| 使用例 |

照明カバー、アクリル板、サイン |

レンズ、保護カバー、電子機器 |

ポリスチレンとの違い

1. 透明度

- PMMA: 非常に高い透明度を誇り、光透過率は約92%です。そのため、ガラスの代替として、ディスプレイや照明カバー、広告看板などで使用されることが多いです。

- ポリスチレン(PS): 透明度は良好ですが、PMMAほどではありません。光透過率は約88〜90%で、透明度を重視する用途では劣ります。

2. 耐衝撃性

- PMMA: 衝撃には弱く、割れやすい素材です。特に高い耐衝撃性が求められる場面では使用されないことが多いです。

- ポリスチレン(PS): 一般的に耐衝撃性が低いですが、「高耐衝撃ポリスチレン(HIPS)」などの改良品はより耐久性を高めることができます。

3. 耐候性

- PMMA: 耐候性に優れ、屋外での使用に適しています。紫外線や天候による劣化が少ないため、長期間使用しても透明性を保ちます。

- ポリスチレン(PS): 耐候性は低く、長期間の屋外使用では紫外線や天候により劣化しやすいです。そのため、屋内での使用が一般的です。

4. 加工性

- PMMA: 切削や研磨、接着がしやすく、精密加工が可能です。表面の仕上がりが美しく、透明度も維持しやすいです。

- ポリスチレン(PS): 加工性は良好ですが、PMMAに比べて接着や研磨にはやや制限があります。簡単な成形や加工には向いていますが、精密さが求められる場合はPMMAに劣ります。

5. 耐熱性

- PMMA: 耐熱性は中程度で、80°Cから100°C程度まで使用できます。

- ポリスチレン(PS): 耐熱性が低く、約70°C以上で変形や軟化が始まります。高温環境ではあまり適していません。

6. コスト

- PMMA: ポリスチレンよりも高価で、性能の高さに応じた価格設定となっています。

- ポリスチレン(PS): 一般的には安価で、コスト重視の用途に適しています。例えば、使い捨ての食品容器やカップなどに広く使われています。

7. 用途

- PMMA: 透明度や耐候性を活かし、車のテールランプ、窓、ディスプレイケース、広告看板、照明カバーなどに使われます。

- ポリスチレン(PS): 安価で手軽なため、食品容器、使い捨てのカップ、CDケースなど、コストを重視する製品で広く利用されています。

| 特性 |

PMMA |

ポリスチレン |

| 耐衝撃性 |

中程度 |

低い |

| 光透過率 |

約92%(非常に高い) |

透明度は高いが、PMMAより劣る |

| 耐熱性 |

約70-100°C |

約70-100°C |

| 耐候性 |

良好(紫外線に対して優れた耐性) |

劣る(紫外線に対して脆弱) |

| 加工性 |

簡単(切断、成形が容易) |

簡単(熱成形が容易) |

| 重量 |

軽量 |

軽量 |

| 価格 |

比較的安価 |

安価 |

| 使用例 |

照明カバー、アクリル板、サイン |

食品容器、玩具、パッケージ |

まとめ

PMMA(アクリル樹脂)は、透明度が非常に高く、耐候性や耐熱性に優れたプラスチック素材です。光透過率が約92%と高く、ガラスの代替品として利用されることが多いです。

主な用途には、照明カバー、車のテールランプ、ディスプレイケースなどがあり、屋外でも美しい透明性を維持します。

加工方法には、CNC切削、射出成形、レーザー切断があり、精密な形状や大量生産にも対応可能です。PMMAは、美観と機能を両立させる多用途な素材です。

執筆者 Lynn Xmake | 9月 24, 2024

POM樹脂(ポリアセタール)は、高強度と優れた耐摩耗性で知られ、自動車部品や精密機器に最適です。本記事では、POMの主な特徴、実際の用途、加工方法を詳しく解説し、実際の利用シーンに役立つ情報を提供します。

POM樹脂(ポリアセタール)とは?

POM樹脂(ポリアセタール)は、工業用プラスチックの一種で、正式には「ポリオキシメチレン」とも呼ばれます。一般的にはエンジニアリングプラスチックとして分類されます。

POM樹脂は、酸素原子を含む直鎖型構造のポリマーで、ホモポリマーとコポリマーの2種類があります。

- ホモポリマー:より高い強度と硬度を持ちますが、耐熱性や加工性がやや劣ります。

- コポリマー:耐熱性や加工性に優れており、広範な用途に適しています。

POM樹脂の主な特徴

高い剛性と強度

POM樹脂は、高い剛性と強度を持つことで知られています。これは材料が硬く、外部からの力に対して変形しにくいことを意味します。そのため、耐久性が求められる部品や精密な機械部品に最適です。たとえば、自動車部品や歯車のような高い負荷がかかる箇所で使用され、長期間にわたって安定した性能を発揮します。

優れた耐摩耗性

POM樹脂は、繰り返し摩擦や接触が発生する環境でも劣化しにくい特性を持っています。耐摩耗性が高いため、部品同士が接触する際の磨耗が少なく、機械の寿命を延ばすことが可能です。これは、ベアリング、スライド部品、可動部などに適しており、長期間の使用でも摩耗による性能劣化がほとんどありません。

低摩擦係数

POM樹脂は、低い摩擦係数を持っており、滑りがスムーズな材料です。この特性は、回転部品や可動部において摩擦抵抗を最小限に抑えるため、効率的な動作が求められる部品に使用されます。たとえば、スライドガイドやローラー、ギアなどの滑りや回転運動を行う部品で効果を発揮します。

耐薬品性と耐熱性

POM樹脂は、多くの薬品に対して耐性があり、酸やアルカリ、油などによって劣化しにくい特性を持っています。また、耐熱性もあり、高温環境下でも性能を維持します。このため、工業用機器や化学薬品を扱う設備の部品、または高温になる環境で使われる自動車や電子機器のパーツとしても適しています。

高い寸法安定性

POM樹脂は、温度変化や湿度の影響を受けにくく、寸法変化が少ないため、非常に精密な部品にも対応できます。加工後の収縮や変形がほとんどないため、厳密な寸法管理が必要な製品に最適です。寸法の安定性は、精密機器や電子機器などの厳しい公差が求められる場面で特に重要です。

POM樹脂の長所とデメリット

| メリット |

デメリット |

| 高い機械的強度 |

高温に対する耐性が低い |

| 優れた耐摩耗性 |

UV耐性が低く、屋外使用には不向き |

| 良好な寸法安定性 |

化学薬品に対する耐性が限られている |

| 自己潤滑性があり摩擦が少ない |

加工が難しい場合がある |

| 電気絶縁性が高い |

燃焼時に有害なガスを発生することがある |

| 低い吸水性 |

価格が比較的高いことがある |

POM樹脂の用途

自動車部品での利用例

POM樹脂は耐久性と耐摩耗性に優れ、ギアやベアリング、ドアロックシステムなどの可動部品に使用されます。軽量でありながら、金属部品と比べて腐食に強い点も利点です。

電子機器や家電での応用

コネクタ、スイッチ、ファンブレードなどに使用されるPOMは、高精度と寸法安定性が求められる電子部品に最適です。また、耐薬品性も家庭用電化製品において重要な特性です。

精密機械や医療機器への採用

POMは歯車、バルブ、注射器のパーツなど、精密な機械部品や医療機器にも使用されています。耐薬品性と滅菌処理への適応力から、医療現場でも信頼されています。

一般家庭用品への応用

家庭用では、水栓部品、ドアヒンジ、キッチン用品など、耐摩耗性や低摩擦が必要な部分に利用されています。POMは軽量で耐久性が高く、長寿命の製品に貢献します。

POM樹脂の加工方法

POM樹脂の射出成形

射出成形は、POM樹脂を溶かして金型に流し込み、固めて成形する方法です。自動車部品や電子機器の部品、精密部品の大量生産に適しており、高精度で複雑な形状の部品が作れます。

POM樹脂の押出成形

押出成形は、POM樹脂を加熱して溶かし、ダイ(型)から連続的に押し出して成形する方法です。棒材や板材、パイプ状の製品など、一定の断面形状を持つ製品を大量に生産する際に用いられます。

POM樹脂の機械加工

機械加工は、成形されたPOM樹脂を削ったり切断したりして、細かい部品を作る方法です。射出成形などでは難しい小ロットの精密部品の製作に適しており、特に高精度が求められる機械部品や医療機器に使われます。

POM樹脂の加工時の注意点

適切な温度管理

POM樹脂は加工温度が狭い範囲で適切に管理される必要があります。温度が高すぎると分解し、有毒なホルムアルデヒドガスが発生する可能性があります。一方、温度が低すぎると溶融が不十分で成形不良が発生します。

湿気管理

POM樹脂は吸湿性が低いですが、加工前に乾燥が不十分だと成形時に気泡や表面の粗れが生じることがあります。射出成形や押出成形では、事前に十分な乾燥が重要です。

加工後の収縮対策

POM樹脂は収縮率が高いため、精密な部品を作る際には加工後の収縮を考慮して設計する必要があります。金型の設計や寸法調整を行い、部品の仕上がり精度を確保します。

POM樹脂と関連エンジニアリングプラスチックの比較

ナイロン(PA: ポリアミド)

ナイロンは高い強度と剛性を持ち、優れた耐摩耗性と耐衝撃性があります。POMと同様に機械部品に広く使用されますが、ナイロンは吸湿性が高く、湿気によって寸法が変わることがあります。

ポリカーボネート(PC)

ポリカーボネートは高い衝撃強度を持ち、透明性があります。POMと似たような加工性を持ちますが、耐薬品性や耐熱性が異なる点があります。ポリカーボネートはより高い衝撃強度を提供しますが、化学薬品には弱いです。

ポリブチレンテレフタレート(PBT)

PBTはPOMと似た高い機械的強度と寸法安定性を持ち、加工性も良好です。耐熱性や耐薬品性に優れており、POMの代替として使用されることがあります。

比較表

| 特性 |

POM樹脂 |

ナイロン(PA) |

ポリカーボネート(PC) |

ポリブチレンテレフタレート(PBT) |

| 機械的強度 |

高い |

高い |

中程度 |

中程度 |

| 耐摩耗性 |

優れている |

良好 |

良好 |

良好 |

| 寸法安定性 |

良好 |

中程度 |

良好 |

良好 |

| 耐熱性 |

中程度(約100℃) |

高い(約150℃) |

高い(約120℃) |

中程度(約120℃) |

| 耐薬品性 |

限られている |

良好 |

良好 |

良好 |

| UV耐性 |

低い |

中程度 |

高い |

中程度 |

| 自己潤滑性 |

あり |

なし |

なし |

なし |

| 加工性 |

難しい場合がある |

良好 |

良好 |

良好 |

| 価格 |

比較的高い |

中程度 |

高い |

中程度 |

まとめ

POM樹脂(ポリアセタール)は、高い剛性、耐摩耗性、低摩擦係数を特徴とし、自動車部品や電子機器、医療機器に広く使用されます。加工方法としては、射出成形、押出成形、機械加工があり、高精度な部品の製造に最適です。

執筆者 Lynn Xmake | 9月 2, 2024

ポリカーボネート(PC)は、高い透明性と耐衝撃性を持ち、多様な産業分野で使用されているプラスチック材料です。この記事では、PCの特徴や用途について詳しく解説し、さまざまな高耐衝撃素材も紹介します。

ポリカーボネート(PC)とは?

ポリカーボネート(PC)は、合成樹脂の一種であり、透明で非常に高い強度と耐衝撃性を持つ熱可塑性樹脂です。その化学構造は、炭酸エステル基(カーボネート基)によって結合されたポリマーから成り立っています。

ポリカーボネートの主な特徴

高い耐衝撃性

ポリカーボネートは、ガラスに比べて約250倍の衝撃強度を持つため、衝撃を受けても割れにくく、壊れにくい特徴があります。この特性は、安全性が求められる製品や部品に特に有用です。

軽量で透明性が高い

ポリカーボネートはガラスと同等の透明性を持ちながらも、ガラスの半分以下の重量しかありません。この軽量性と高い透明性は、設計や構造の自由度を高め、取り扱いや設置が簡単になります。

耐熱性と耐候性

ポリカーボネートは、100℃以上の高温環境でも形状を保ちます。また、耐候性が高く、紫外線や雨、風、温度変化にも強いです。高温環境や直射日光にさらされる状況でも、その特性を維持できる材料です。

電気絶縁性と加工のしやすさ

ポリカーボネートは優れた電気絶縁性を持っているため、電気的な安全が求められる環境でも使用されます。また、加工がしやすく、射出成形や押出成形、切削加工、真空成形など、さまざまな方法で加工することが可能です。この加工のしやすさにより、複雑な形状や細かい部品の製造も容易で、設計の自由度が広がります。

軽量で透明性が高い

ガラスに匹敵する高い透明性を持っており、光透過率も良好です。これにより、クリアな視界が必要な用途や製品での使用が可能です。また、同じサイズのガラスに比べて軽量であり、扱いやすさや設置のしやすさが利点です。

ポリカーボネートの用途:どんな製品を作るのか?

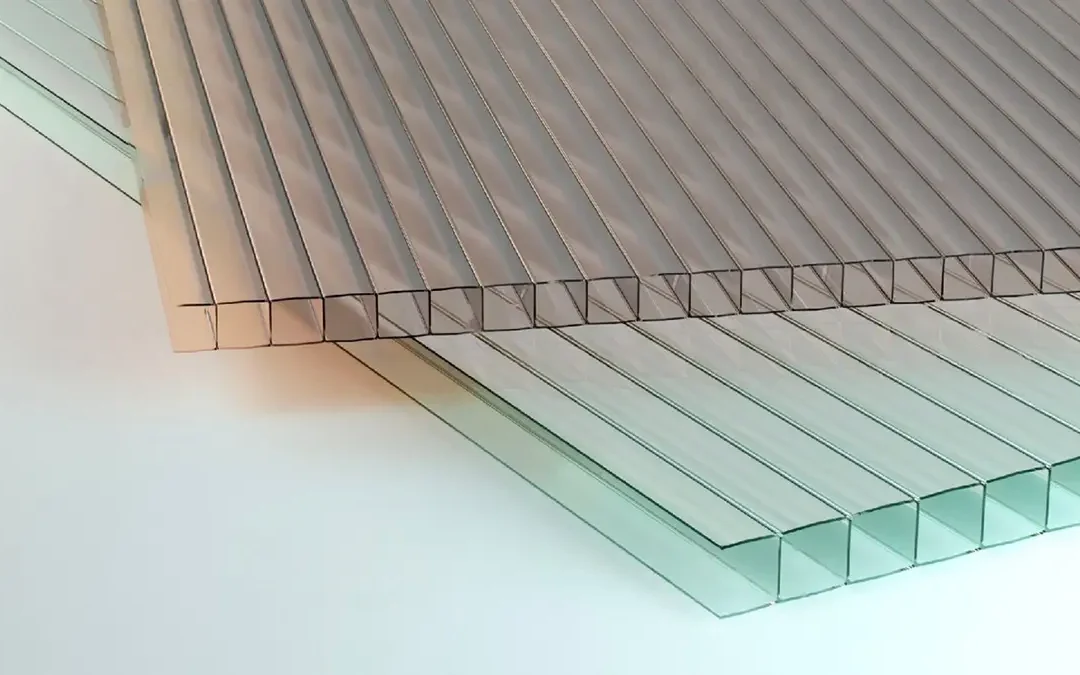

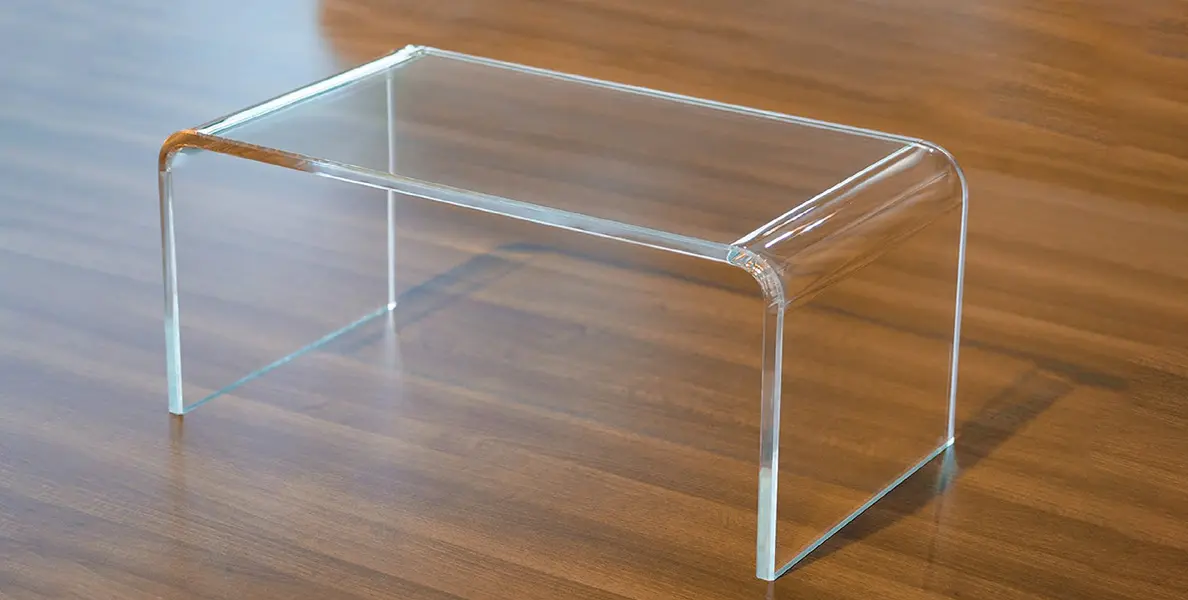

建築分野

窓ガラス: 透明性と高い耐衝撃性を持つため、防犯用の窓ガラスや天窓、温室のパネルとして使用されます。ポリカーボネート製の窓ガラスは、ガラスに比べて軽量で割れにくく、安全性が高いです。

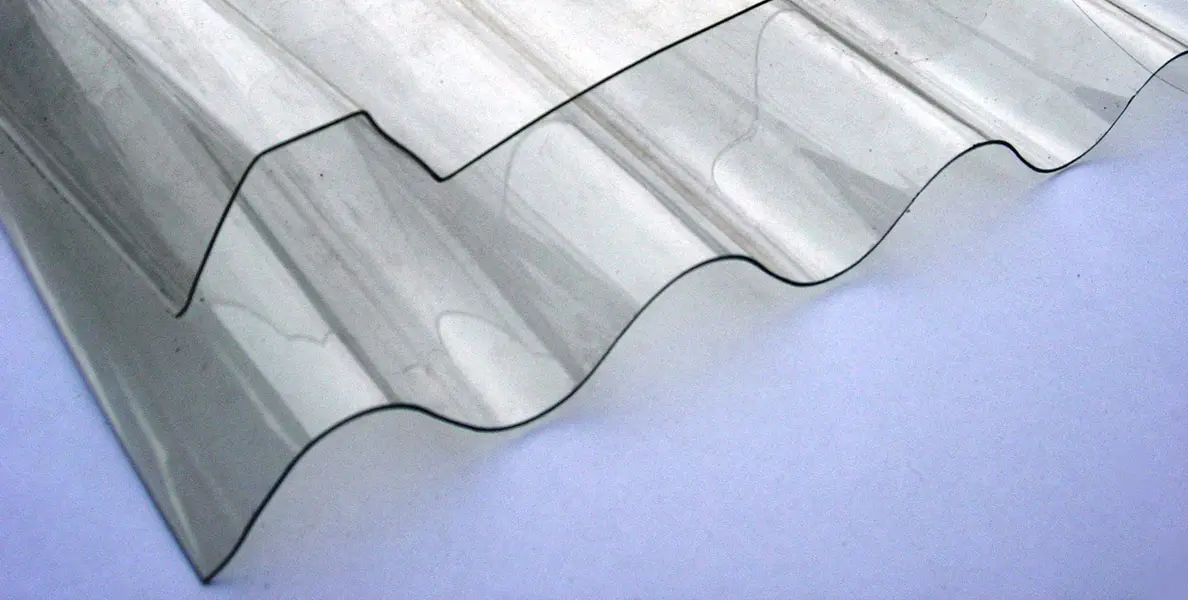

波板: 屋根材や壁材として使用されるポリカーボネートの波板は、耐候性と耐久性が求められる場所に最適です。光透過性があるため、自然光を取り入れつつも保護機能を提供します。

防弾ガラス: 高い耐衝撃性を活かし、防弾ガラスの材料としても使用されます。銀行、車両、公共施設の窓など、特に安全性が重要視される場所で採用されています。

自動車・輸送分野

ヘッドライトカバー: 軽量で衝撃に強く、透明性が高いため、自動車のヘッドライトカバーに広く使用されています。また、紫外線による劣化を防ぐためのコーティングが施されたものもあります。

バスや電車の窓: 軽量性と安全性のため、交通機関の窓ガラスとして使用されます。透明性を保ちつつも、衝撃による破損リスクが低いのが特徴です。

電子機器・家電製品

スマートフォンやタブレットのケース: 耐衝撃性と軽量性を活かして、保護ケースとして使用されます。クリアケースなど、デザインを損なわない透明性も魅力です。

家電製品のカバー: テレビやコンピュータ、プリンターなどの外装カバーとしても使用され、電気絶縁性が高いため、安全性が求められる家電製品に適しています。

高耐衝撃性材料の主な種類

ABS樹脂 (アクリロニトリル・ブタジエン・スチレン)

ABS樹脂は、耐衝撃性と耐熱性が高い熱可塑性樹脂です。硬く、丈夫で、衝撃に対して非常に強い特性を持っており、機械的強度と耐久性が必要な製品に適しています。また、加工性も良く、射出成形によって複雑な形状を作ることができます。

ABS樹脂の特徴と用途:加工方法、代替プラスチック素材を詳しく解説

ナイロン (ポリアミド)

ナイロンは、高い機械的強度と耐衝撃性、耐摩耗性を兼ね備えたエンジニアリングプラスチックの一種です。機械部品や工業用途で多く使用されています。

ポリアミド樹脂の種類、特徴や用途をわかりやすく解説

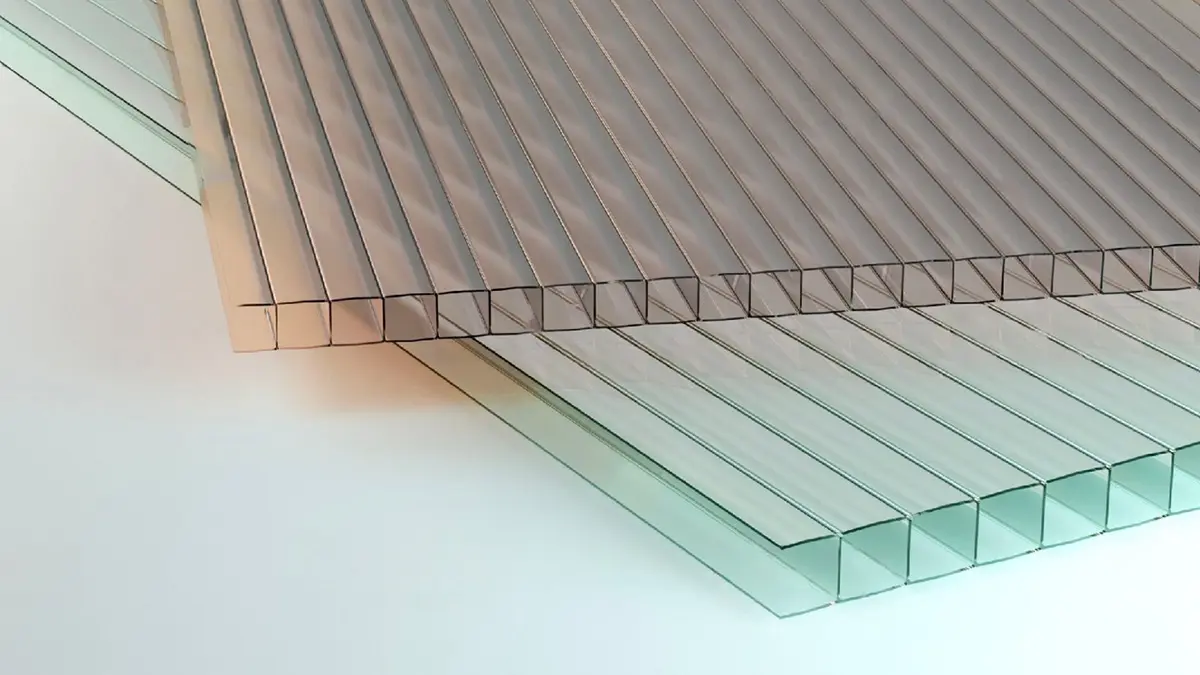

高密度ポリエチレン (HDPE)

高密度ポリエチレン(HDPE)は、化学的安定性が高く、優れた耐衝撃性を持つ熱可塑性樹脂です。耐久性があり、さまざまな環境条件下でも性能を維持します。

高耐衝撃性材料の比較表

| 特性 |

ポリカーボネート |

ABS樹脂 |

ナイロン |

HDPE |

| 密度 (g/cm³) |

1.2 |

1.0-1.2 |

1.1-1.4 |

0.94-0.97 |

| 引張強度 (MPa) |

55-75 |

40-50 |

50-80 |

20-40 |

| 曲げ強度 (MPa) |

90-110 |

50-80 |

80-120 |

30-40 |

| 衝撃強度 |

高い |

中程度 |

中程度-高い |

中程度 |

| 耐熱性 |

高い |

中程度 |

中程度-高い |

中程度 |

| 耐薬品性 |

良好 |

良好 |

良好 |

優れている |

| 電気絶縁性 |

良好 |

良好 |

良好 |

良好 |

| 透明性 |

透明 |

不透明 |

不透明 |

不透明 |

ポリカーボネートとアクリルの違い

耐衝撃性

ポリカーボネート: ポリカーボネートは非常に高い耐衝撃性を持ち、アクリルよりも約250倍の耐衝撃性を誇ります。これにより、防弾ガラスやヘルメット、保護メガネなど、安全性が特に重要な用途に適しています。

アクリル: アクリルもガラスよりはるかに耐衝撃性がありますが、ポリカーボネートほどではありません。衝撃に対する強度はポリカーボネートの約10倍程度です。壊れにくいが、ポリカーボネートに比べると割れやすい傾向があります。

透明性

ポリカーボネート: 高い透明性を持ちますが、長期間紫外線にさらされると黄変する可能性があります。そのため、紫外線防止コーティングを施すことが一般的です。

アクリル: ポリカーボネートと同様に高い透明性を持ち、光透過率は約92%で、ガラスに匹敵します。長期間使用しても黄変しにくく、クリアな透明度を保ちやすいです。

耐熱性

ポリカーボネート: 耐熱性が高く、約120℃までの温度に耐えることができます。高温環境での使用や、熱が発生する製品の部品として適しています。

アクリル: 耐熱性はポリカーボネートに劣り、約80℃までが限界です。高温にさらされると変形や溶解する可能性があるため、温度が管理されている環境での使用が推奨されます。

アクリルとの比較表

| 特性 |

ポリカーボネート |

アクリル |

| 透明性 |

高い |

高い |

| 耐熱性 |

優れている |

良好 |

| 耐衝撃性 |

優れている |

良好 |

| 加工性 |

良好 |

良好 |

| 耐薬品性 |

良好 |

一般的 |

| 耐候性 |

良好 |

一般的 |

| 価格 |

中程度 |

比較的安価 |

ポリカーボネートの加工方法

射出成形

射出成形は、ポリカーボネートの加工において最も一般的な方法の一つです。ポリカーボネートの樹脂を加熱して溶かし、高圧で金型に射出して成形するプロセスです。

特徴と用途:

・高精度で複雑な形状を持つ部品の大量生産が可能です。

・電子機器のハウジング、自動車部品、照明カバーなど、多様な製品に使用されます。

押出成形

押出成形では、ポリカーボネートの溶融樹脂をノズルから押し出して連続的な形状を形成します。この方法は主にシートやフィルムの製造に使用されます。

特徴と用途:

・長いシートや管、フィルムを効率的に製造できるため、透明な防護バリア、窓ガラス、温室用パネルなどに使われます。

・均一な厚みの製品が得られるため、光学特性が重要な製品に適しています。

真空成形

真空成形は、ポリカーボネートシートを加熱して柔らかくし、金型に対して真空を引いてシートを密着させて形状を形成する方法です。

特徴と用途:

・比較的大きな部品や複雑な形状の成形が可能で、少量生産にも適しています。

・サインボード、カバー、ディスプレイケースなどの製品に広く使用されています。

ポリカーボネートの弱点

PCは傷がつきやすい

ポリカーボネートは耐衝撃性が高いですが、表面が硬くないため、傷がつきやすい性質があります。日常使用や加工中に擦れたり、衝撃を受けたりすることで簡単に表面に傷がつくことがあります。

PCは紫外線による黄変と劣化

ポリカーボネートは紫外線に長時間さらされると、黄変したり、劣化して脆くなることがあります。これにより、透明度が低下し、素材の寿命が短くなる可能性があります。

PCは化学薬品に対する耐性の弱さ

ポリカーボネートは特定の化学薬品に対して耐性が低く、アルコール類、アセトン、アンモニアなどにさらされると、変形やひび割れ、白化などの損傷を受けることがあります。

まとめ

ポリカーボネート(PC)は、高い透明性、耐衝撃性、耐熱性を持つ優れた合成樹脂です。PC製品は、家電製品、自動車部品、光学機器、建材など幅広い分野で使用されています。特に、強度と軽量性に優れるため、安全性が重視される用途に適しています。一方で、耐薬品性や耐候性に課題があり、用途に合わせた設計と管理が必要です。PCは、高機能プラスチックの代表格として、今後も様々な製品開発に活用されていくと考えられます。

執筆者 Lynn Xmake | 8月 27, 2024

PLA樹脂(ポリ乳酸)は、環境に優しいバイオプラスチックとして注目されています。本記事では、PLA樹脂の特徴や幅広い用途に加え、加工方法や使用時の注意点についても詳しく解説します。3Dプリンターや包装材などで人気のPLAを、理解しやすくまとめましたので、ぜひ最後までご覧ください。

PLA樹脂(ポリ乳酸)とは?

PLA樹脂は「Polylactic Acid(ポリ乳酸)」の略称で、植物由来の原料を使用して製造されるバイオプラスチックの一種です。

トウモロコシやサトウキビなど、再生可能な植物資源から得られるデンプンを発酵させて乳酸を生成し、その乳酸を重合することで合成されます。

植物由来の生分解性に優れたPLAプラスチックの特徴

バイオマスプラスチック

PLAは、トウモロコシやサトウキビなどの再生可能な植物資源から作られています。これにより、石油ベースのプラスチックと比べて、原材料の供給が持続可能であり、環境への負荷が低減されます。

生分解性

PLAは、適切な条件下で自然に分解される生分解性プラスチックです。工業的なコンポスト施設で高温・高湿度の環境に置かれると、数ヶ月から数年で分解します。これにより、廃棄物の削減と環境への影響の低減が可能です。

カーボンニュートラル

PLAの製造過程では、原料となる植物が成長する際に二酸化炭素を吸収します。これにより、カーボンフットプリントが低く、二酸化炭素排出量の低減に貢献し、環境にやさしいです。

無毒性

PLAは人体に対して無害であり、食品包装や医療用具など、直接的に人体に接触する製品にも使用されています。また、燃焼しても有害なガスを発生しません。

優れた加工性

PLAは、射出成形、押出成形、ブロー成形、3Dプリントなどの一般的なプラスチック加工方法で容易に加工できます。特に3Dプリンターでは、低温でのプリントが可能で、収縮や変形が少ないため人気があります。

透明性

PLAは透明度が高く、美しい光沢を持っています。この特性により、パッケージングやディスプレイ製品など、見た目が重要な用途に適しています。

剛性と脆さ

PLAは比較的高い剛性を持ち、形状保持性が良いですが、他のプラスチック(例えば、ポリエチレンやポリプロピレン)に比べて脆い傾向があります。衝撃に弱く、割れやすい場合があるため、耐衝撃性が重要な用途には適さないことがあります。

耐熱性

耐熱性が比較的低く、約60℃以上で軟化することがあります。そのため、高温環境での使用には制約があることに注意が必要です。

PLA樹脂の用途は?

食品包装

PLAは無毒であり、食品と直接接触しても安全です。そのため、食品包装材として、カップ、容器、フィルム、トレイなどに使用されます。特に、使い捨てのレジ袋や飲料ストローなど、短期間で廃棄されるアイテムに最適です。

生分解性があるといった特徴だから、廃棄後に適切な条件下で自然に分解されやすくて、プラスチックごみによる環境負荷を軽減します。

医療用具

生体適合性が高く、無毒であるため、PLAは医療用具に適しています。縫合糸、固定具、手術用インプラント、ドラッグデリバリーシステムなど、体内に一時的に使用されるアイテムに利用されます。手術後の体内に残る必要のある部品も、PLAの生分解性を活用して時間経過とともに自然に分解される設計が可能です。

生分解性により、再手術の必要がないため、患者の負担を軽減します。また、無毒性と生体適合性が患者の安全性を高めます。

繊維製品

PLAは繊維としても使用され、衣類、カーペット、テキスタイル製品に利用されます。繊維製品は、耐久性が高く、快適性を提供します。カーペットの繊維やフィルター素材としても利用されることがあります。

自然素材であるため、肌に優しく、アレルギー反応を引き起こしにくいです。また、PLA繊維は環境に優しく、廃棄後に生分解します。

農業用フィルム・マルチング材

農業で使用されるフィルムやマルチング材としても、PLAの生分解性が役立ちます。作物を保護し、雑草の成長を抑えるために使用され、収穫後はそのまま土に残しておくことで自然に分解します。

そのメリットは使用後の除去作業が不要で、土壌への負担も少ないため、農作業の効率化と環境保護の両方に寄与します。

家電製品

PLA樹脂は、家電製品の試作や部品に利用されます。軽量で加工が容易、無毒性で環境に優しいため、設計プロトタイプやデザイン要素として最適です。ただし、高温に弱いため、実際の家電製品では耐熱性が求められる部分には不向きです。

PLA樹脂の加工方法は?

射出成形

PLA樹脂の射出成形は、溶融したPLAを金型に高圧で注入し、冷却して成形品を作るプロセスです。この方法は、複雑な形状や高精度が求められる製品の大量生産に適しています。PLAは低温で溶融するため、エネルギー効率が良く、製品の収縮も少ないのが特徴です。主に食品容器、使い捨てのカトラリー、医療用具などに使用され、生分解性を活かした環境に優しい製品の製造に貢献します。

押出成形

PLA樹脂の押出成形は、加熱して溶融したPLAを口金から連続的に押し出して製品を形成する方法です。このプロセスは、フィラメント、シート、チューブ状の製品を効率的に生産するのに適しています。PLAの低温での加工が可能な性質を利用し、エネルギー消費を抑えながら製造できます。押出成形は、3Dプリンター用フィラメントの製造、食品包装フィルム、農業用マルチング材などの製造に広く使用されています。

3Dプリンター

PLA樹脂は、3Dプリンターのフィラメント素材としてよく使われています。特にFDM(熱溶解積層)方式の3Dプリンターで使用されることが多く、低温で溶融しやすく、印刷中の収縮が少ないため、ディテールの再現性が高いです。

PLAは植物由来で無毒性なため、教育現場や家庭での使用にも適しており、簡単に取り扱えることが特徴です。試作品の作成、カスタムパーツの製造、教育用モデルの作成など、幅広い用途に対応し、持続可能な材料としても評価されています。

PLA樹脂を加工する際の注意点は?

加工温度の管理

PLAは比較的低温で溶融するため、加工温度の管理が重要です。通常、射出成形や押出成形の温度は180℃~220℃程度が適切とされます。温度が高すぎると、PLAが過熱して分解したり、変色したりする可能性があります。

冷却条件の調整

PLA樹脂は収縮率が高く、成形品の寸法精度が難しいです。冷却が急すぎると、ひび割れや変形が発生することがあります。そのため、成形後の冷却速度を適切に調整し、均一な冷却を心がけることで、製品の変形を防ぎます。また、冷却系統のメンテナンスも重要です。

湿度管理

PLA樹脂は吸湿性が高く、水分の吸収により物性が低下します。湿度に敏感で、高湿度の環境下で保管すると吸湿しやすく、加工中に気泡や品質低下を引き起こす可能性があります。使用前に原料を乾燥させることが推奨されます。

冷却ファンの設定

3Dプリンター中、冷却ファンの使用が適切でないと、PLAの層間接着が不十分になり、強度や外観に影響を与えることがあります。

特に、細かいディテールや橋梁構造の印刷時には冷却ファンを適切に設定することが重要です。

生分解性材料PHA、PCL、PBSとの違い

ポリヒドロキシアルカノエート(PHA)

PHA樹脂は、バイオマス由来で生分解性の高いプラスチックです。PLA樹脂と同様に環境に優しく、土壌や海洋で分解されます。PHAはPLAよりも高い耐熱性を持ち、医療用具や包装材に適しています。両者は持続可能な素材として、エコフレンドリーな製品に利用されます。

ポリカプロラクトン(PCL)

PCL樹脂は、生分解性が高く、低温で加工できるプラスチックです。PLA樹脂よりも低い融点で、柔軟性に優れ、医療用具や包装材に使われます。PCLは形状記憶性や生体適合性があり、3Dプリンターにも適しています。

ポリブチレンサクシネート(PBS)

PBS樹脂は、生分解性があり、耐熱性と強度を兼ね備えたプラスチックです。PLA樹脂よりも高い耐熱性を持ち、食品包装や農業用フィルムに適しています。

PLA、PHA、PCL、PBS素材の比較表

| 特徴 |

PLA |

PHA |

PCL |

PBS |

| 原料 |

植物由来 |

微生物発酵 |

石油由来 |

植物由来 |

| 生分解性 |

良好 |

良好 |

良好 |

良好 |

| 透明性 |

良好 |

良好 |

良好 |

良好 |

| 耐熱性 |

中程度 |

中程度 |

低い |

高い |

| 柔軟性 |

中程度 |

中程度 |

高い |

中程度 |

| 成形性 |

良好 |

良好 |

良好 |

良好 |

| 主な用途 |

食品容器、包装、3Dプリンタ |

医療用品、包装 |

包装、コーティング |

包装、繊維、自動車部品 |

まとめ

PLA樹脂(ポリ乳酸)は、生分解性が高く、環境に優しいプラスチックです。食品包装や3Dプリンティング、医療用具に使われます。加工時は温度管理と湿度対策が重要です。また、生分解性材料として、PLAは低温で加工可能で、PHAは耐熱性が高く、PCLは柔軟性に優れ、PBSは強度と耐熱性を兼ね備えています。

XMAKEでは、PLA樹脂の射出成形加工と3Dプリンター加工のサービスを提供しています。射出成形では、高い流動性と寸法安定性により、精密な成形品を実現。3Dプリンターでは、スムーズな積層と高い寸法精度を発揮し、用途に合わせた多様な造形が可能です。気になる方、ぜひXMAKEにご相談ください。