執筆者 Lynn Xmake | 10月 14, 2024

エンプラは、優れた耐熱性や強度を持ち、さまざまな産業で重要な役割を果たす高機能材料です。本記事では、エンプラの種類、特徴、用途、そしてトレンドについて詳しく解説し、材料選定に役立つ情報を提供します。

エンプラとは?

エンプラ(エンジニアリングプラスチック)とは、特に高い機械的強度、耐熱性、耐薬品性などの性能を持つプラスチックのことを指します。一般的なプラスチック(熱可塑性樹脂や熱硬化性樹脂)に比べて、エンプラは高度な機能性を求められる用途で使用されるため、工業用部品や精密機器、医療機器など、様々な分野で広く活用されています。

エンプラの主な種類

ポリアミド(ナイロン)

ポリアミド(PA)、通称ナイロンは、優れた耐摩耗性と強度を持ち、耐熱性も高いのが特徴です。ただし、吸湿性があるため、使用環境によって特性が変わることがあります。ナイロンは、ギアやベアリング、電気機器の部品などに使用されています。

ポリカーボネート(PC)

ポリカーボネート(PC)は、高い衝撃強度と透明性を持ち、耐熱性も優れているため、加工が容易です。この特性から、自動車のライトカバーや電子機器のケース、保護メガネなどに利用されています。

ポリアセタール(POM)

ポリアセタールは、高い機械的強度と耐摩耗性、低摩擦特性を持つエンプラで、メタル代替品としてよく使われます。また、寸法安定性に優れ、精密部品にも適しています。耐化学薬品性が良く、過酷な環境でも性能を発揮します。

ポリサルホン(PSU、PES)

ポリサルホンは、耐熱性が非常に高く、優れた耐薬品性と機械的強度を持つエンプラです。特に熱水や蒸気に対する耐性があり、医療機器や食品加工機器に使用されます。また、透明性を持つため、視覚的に重要な用途にも適しています。

ポリエーテルエーテルケトン(PEEK)

PEEKは、非常に優れた耐熱性、耐薬品性、耐磨耗性を持ち、金属の代替として広く使われるエンプラです。高温下でも優れた強度を保ち、耐化学性もあるため、過酷な条件下での使用に適しています。

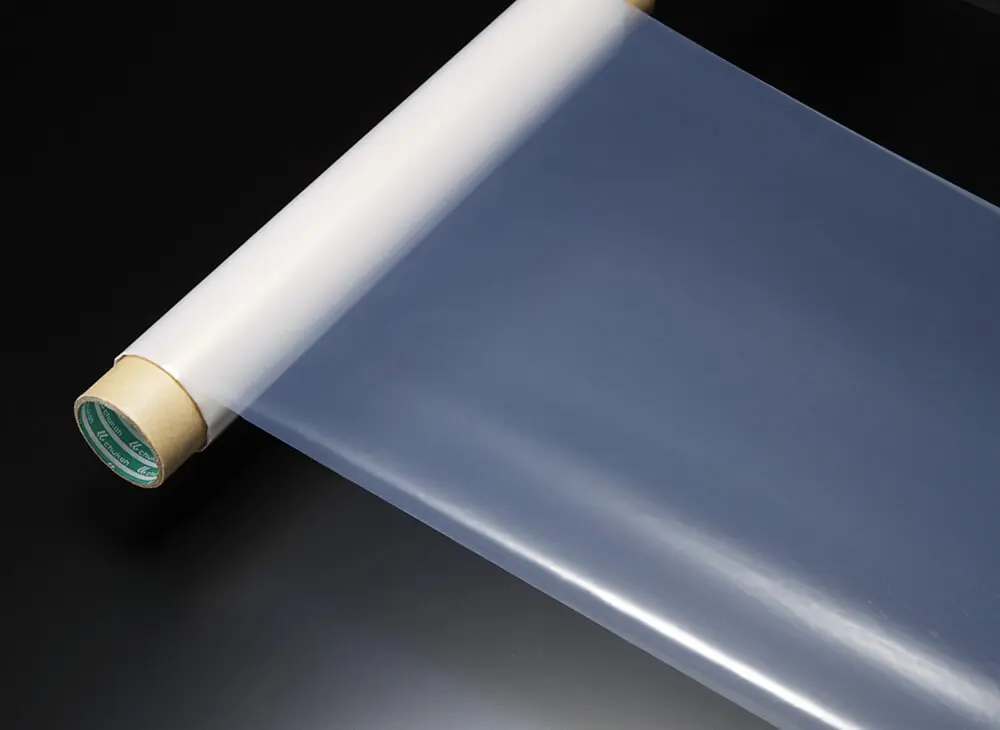

ポリテトラフルオロエチレン(PTFE)

PTFE(ポリテトラフルオロエチレン)は、エンプラの一種で「テフロン」として知られています。優れた耐熱性、耐薬品性、非粘着性を持ち、摺動性が高く摩擦係数が極めて低いのが特徴です。電気絶縁性も優れており、化学機器や食品加工、電子部品の絶縁材、耐摩耗部品など、幅広い用途で使用されています。特に過酷な環境下でも安定した性能を発揮します。

関連記事:ポリカーボネート(PC)の特徴と用途は?高い耐衝撃性材料も解説

エンプラの特徴

優れた耐熱性

エンプラは耐熱性に優れて、一般的なプラスチックに比べて高温環境下でも安定した性能を発揮します。例えば、ポリイミド(PI)やポリエーテルエーテルケトン(PEEK)は、200℃以上の高温でも機械的強度を保ち、熱変形しにくい特性を持ちます。これにより、自動車エンジン周辺部品や電子機器の内部構造など、過酷な温度条件下での使用が可能です。

高い機械的強度

エンプラは高い機械的強度や剛性を持ち、強い衝撃や圧力に耐えることができます。ナイロン(PA)やポリカーボネート(PC)などのエンプラは、優れた耐摩耗性と引張強度を持つため、ギアやベアリング、構造部品などに適しています。また、軽量でありながら高強度であるため、金属代替材料として使用されることが多く、軽量化が求められる分野で活躍しています。

耐薬品性

エンプラは、多くの化学薬品に対して優れた耐性を持っています。特に、ポリテトラフルオロエチレン(PTFE)は、ほぼすべての化学物質に対して耐性を持ち、腐食や溶解に強いため、化学工業や医療機器で広く使用されています。これにより、薬品に晒される環境下での使用に最適です。

電気絶縁性

エンプラは優れた電気絶縁性を持ち、電気・電子機器の部品として多く利用されています。ポリカーボネート(PC)やポリアセタール(POM)などは、絶縁性が高く、電気回路基板や電子部品のハウジングに使用されます。また、高い誘電強度を持つ材料は、電気絶縁体や高周波絶縁体としても適しています。

耐摩耗性と摺動性

エンプラの中には、低摩擦係数と高い耐摩耗性を持つものがあり、摺動部品やベアリングとして優れた性能を発揮します。例えば、ポリアセタール(POM)やPTFEは、金属との接触部で滑らかな動きを提供し、摩耗を減少させるため、機械部品や可動部に多く使われています。

軽量性

エンプラは一般的に軽量であり、機械的強度や剛性を維持しながら、軽量化が可能です。この特性は、自動車や航空機産業での部品軽量化に大きく貢献します。軽量化により、燃費向上やCO2排出削減といった持続可能な設計にも寄与しています。

寸法安定性

エンプラは、温度変化や湿度の影響を受けにくく、寸法安定性が高いです。これにより、精密な形状を必要とする部品や、高精度な部品の製造に適しています。寸法の変動が少ないため、耐久性が求められる用途にも適しています。

耐候性

エンプラの中には、紫外線や天候の影響を受けにくい材料もあります。ポリカーボネート(PC)やPTFEは耐候性に優れ、屋外環境での使用にも適しており、外装部品や光学材料として使用されます。

成形加工性

多くのエンプラは射出成形や押出成形、熱加工などの加工が容易であり、複雑な形状にも対応可能です。これにより、精密部品や複雑な形状を必要とする工業製品にも適しています。また、エンプラはリサイクル性にも優れており、サステナビリティの観点からも注目されています。

エンプラの用途

自動車産業

自動車の軽量化、燃費向上、環境規制対応が求められる中、エンジニアリングプラスチックは金属の代替材料として非常に重要な役割を果たしています。自動車の内部やエンジン周辺の高温部分、外装、内装部品などにエンプラが広く使用されており、耐熱性や耐摩耗性が特に評価されています。エンジニアリングプラスチックの使用によって、車両全体の重量を大幅に軽減できるため、燃費効率が向上し、二酸化炭素排出量の削減に貢献します。

電気・電子産業

エンジニアリングプラスチックは優れた電気絶縁性と耐熱性を持っており、電気・電子機器における多くの部品に利用されています。小型化・高性能化が進む中で、精密な電子部品に対する高い要求を満たすために、寸法安定性が優れたエンプラが不可欠です。特にスマートフォンやタブレットなどのモバイル機器では、薄型化が進んでおり、強度や絶縁性を確保しながら、軽量で精密な成形が可能なエンプラが欠かせません。

医療機器

エンジニアリングプラスチックは、医療機器やインプラント材料としても重要な材料です。エンジニアリングプラスチックの高い耐熱性と耐薬品性により、滅菌や化学的な洗浄が必要な医療現場で使用する用品や機械に適しています。また、人体との親和性が高く、生体適合性のあるエンプラはインプラント材料としても利用されています。耐薬品性と優れた機械的強度を持つエンジニアリングプラスチックは、滅菌プロセスを経ても劣化せず、医療現場での信頼性が高い素材として評価されています。

航空宇宙産業

航空機や宇宙機器には、過酷な環境下でも使用可能な高強度かつ軽量な材料が求められます。エンジニアリングプラスチックは、これらの厳しい条件をクリアするための材料として、金属に代わり、構造部材や内部コンポーネントとして利用されています。特に耐熱性、軽量性、燃料効率を向上させる役割が求められています。航空機の内装や構造部品において、エンジニアリングプラスチックの軽量さは飛行機全体の重量軽減に寄与し、燃費向上や運用コストの削減を実現します。

化学産業

エンジニアリングプラスチックは、非常に優れた耐薬品性と耐熱性を持つため、化学プラントや製薬工場などで使用される設備やパイプライン、バルブなどにも広く利用されています。特に、腐食性の高い化学物質や溶剤を扱う装置や配管には、耐薬品性の高いエンジニアリングプラスチックが不可欠です。高温や化学薬品に対しても安定した性能を発揮するため、信頼性の高いエンプラが化学産業の安全性や効率性に寄与しています。

食品産業

食品加工や包装機器でも、耐熱性や耐薬品性を持つエンジニアリングプラスチックが利用されています。食品との接触がある機器には、安全性が求められるため、FDA(米国食品医薬品局)やその他の規制に適合する材料が使用されています。また、食品の保存や包装の分野でもエンジニアリングプラスチックが活躍しています。非粘着性や低摩擦性の高いエンプラは、食品加工機械の効率的な運用に貢献し、また、耐薬品性によって衛生管理の向上にも寄与しています。

エンプラの加工方法

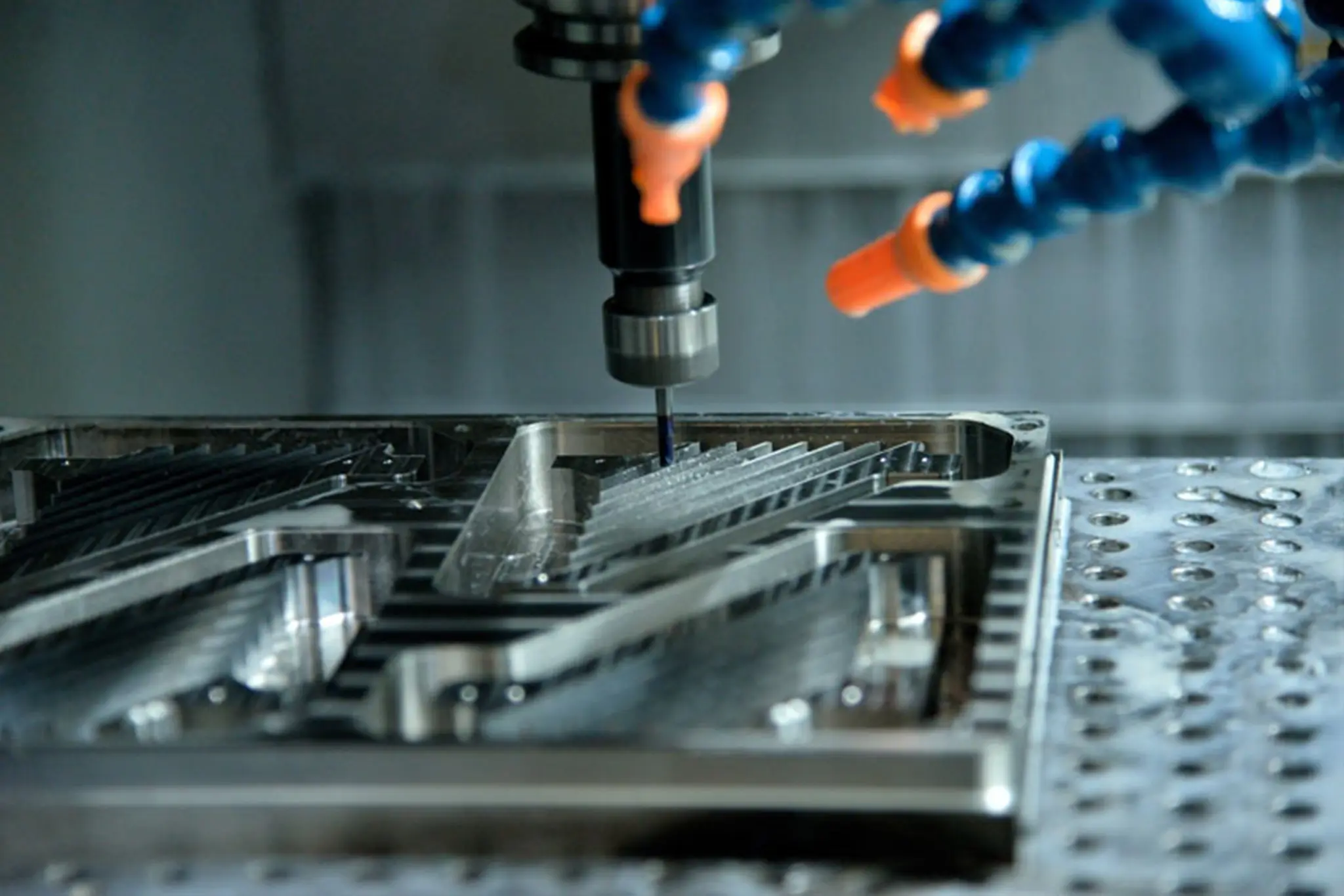

射出成形

射出成形は、エンプラの加工において最も一般的な方法です。樹脂を溶融して金型に高圧で射出し、冷却して成形する方法です。このプロセスは、自動車部品、家電製品、電気・電子機器、医療機器など、非常に多くの製品に使われています。

複雑な形状や細かいディテールの部品を短時間で大量生産できるため、コスト効率が高い。エンプラの射出成形には高い耐熱性や強度が必要なため、射出温度や圧力の制御が重要です。

3Dプリンター

最近では、3Dプリンティング技術がエンプラの加工にも広く使用されるようになっています。特に、PEEK(ポリエーテルエーテルケトン)やポリイミドのような高性能エンプラが3Dプリントで成形可能になり、複雑な形状や少量生産の部品に適しています。

普通は熱溶解積層(FDM)方式や光造形(SLA)方式を使い、3Dデータに基づいて積層成形を行います。

小ロット生産やプロトタイピングに最適で、設計変更にも柔軟に対応できます。また、従来の成形法では難しい形状も作成でき、航空宇宙や医療分野での応用が進んでいます。

旋盤加工・フライス加工

旋盤加工やフライス加工は、切削によってエンプラを成形する加工方法です。これらの加工方法は、精密な形状が必要な部品や、射出成形が難しい小ロットの製品に適しています。

高精度な部品を製造でき、加工後の寸法安定性が高いため、航空宇宙や医療機器などの高精度部品に多く使われます。

エンプラの市場動向

近年、エンプラ市場は急速に成長しており、特に高性能なスーパーエンプラの需要が高まっています。この成長は、従来の汎用プラスチックからの移行が進み、より高機能で耐久性のある材料へのニーズが増加しているためです。例えば、ガラス繊維を添加したエンプラは、耐衝撃性や難燃性が向上し、さまざまな産業で広く使用されています。

新たなエンプラの開発トレンドとしては、特に高温環境での性能が重要視されています。具体的には、100℃以上の高温下でも安定した特性を維持できる材料が求められています。合成技術の進化により、これらの材料は特定の成分を精密に組み合わせることで、基本性能が向上しています。今後、これらの新技術がさらに発展し、エンプラ市場の可能性がさらに広がると期待されています。

まとめ

エンプラ(エンジニアリングプラスチック)は、耐熱性や機械的強度に優れた高機能プラスチックです。代表的な種類には、POM、PA、PC、PSU、PEEKなどがあり、各種産業で幅広く利用されています。特に自動車、電気・電子機器、医療機器など、高い性能が求められる分野での需要が拡大しています。エンプラは、軽量化や耐久性の向上を目指した製品開発に貢献しています。

執筆者 Lynn Xmake | 10月 11, 2024

工具鋼は、金属の切削や加工に使われる特別な鋼材で、用途に応じたさまざまな種類があります。本記事では、工具鋼の基本的な特徴や種類、そして高速度工具鋼(HSS)との違いについて分かりやすく解説します。鋼材選びの参考にぜひご活用ください。

工具鋼とは?

工具鋼(Tool Steel)は、主に工具や金型の製造に使用される特殊な鋼の一種です。特に耐摩耗性、耐熱性、強度、硬度に優れ、過酷な作業環境でも高い性能を発揮します。工具鋼には、高炭素鋼をベースに、タングステン、クロム、モリブデン、バナジウムなどの元素が添加されることが多く、それにより特定の性質が向上します。

工具鋼の主な種類

炭素工具鋼

炭素工具鋼は、炭素含有量が約0.6~1.5%の鋼で、特に耐摩耗性と高硬度を特徴とします。炭素含有量が高くなるほど硬度が向上し、切削工具や打ち抜き工具、やすりなどに広く利用されます。

熱処理によって硬化し、低温での作業に適しているため、冷間作業用工具に主に使用されます。しかし、靭性が低く、衝撃や高温に弱いため、高温環境での使用や強い衝撃を受ける場面には向いていません。そのため、用途に応じて適切な使用が求められます。

合金工具鋼

合金工具鋼は、炭素工具鋼にクロム、タングステン、モリブデン、バナジウムなどの合金元素を添加することで、特定の性能を強化した工具鋼です。これにより、高硬度、耐摩耗性、耐熱性、靭性などが向上し、過酷な環境でも優れた耐久性を発揮します。

合金元素の組み合わせにより、冷間工具鋼、熱間工具鋼、高速度鋼など、様々な種類があります。合金工具鋼は、金型や切削工具、鍛造工具など、幅広い用途で使用され、高温でも性能を保つ点が特徴です。

高速度工具鋼

高速度工具鋼(HSS)は、タングステンやモリブデンなどを含む合金工具鋼の一種で、特に高温でも硬度と耐摩耗性を保つ点が特徴です。

通常の工具鋼よりも耐熱性に優れ、600℃以上の高温でも切削性能を維持できるため、高速での切削作業やドリル、フライス盤、タップなどの工具に広く用いられます。硬度だけでなく、靭性も備えており、耐摩耗性と耐衝撃性が求められる過酷な環境下でも使用されるため、製造業で重要な役割を果たします。

その他の特殊工具鋼

その他の特殊工具鋼には、耐衝撃工具鋼や耐腐食工具鋼など、特定の用途に対応するために設計された鋼種があります。

耐衝撃工具鋼は、靭性が高く、ハンマーやプレス工具のように強い衝撃を受ける工具に適しており、割れにくく長寿命です。耐腐食工具鋼は、ステンレス系の合金工具鋼で、湿気や化学薬品に強いため、錆や腐食のリスクがある環境で使用されます。

これらの特殊工具鋼は、過酷な条件下でも耐久性や性能を維持できます。

工具鋼の代表的な特性

- 高硬度:工具鋼は、特に熱処理後に非常に高い硬度を発揮します。これにより、金属やその他の材料を切削、成形する際に摩耗しにくくなります。

- 耐摩耗性:高硬度と相まって、工具鋼は非常に優れた耐摩耗性を持っています。これにより、長期間使用しても摩耗しにくく、工具寿命が延びます。

- 靭性:高硬度でありながら、ある程度の靭性も持ち、割れにくく、特に衝撃を受ける作業でも耐えられる性能があります。

- 耐熱性:一部の工具鋼(特に高速度鋼など)は、高温下でも硬度や強度を維持する特性があります。これにより、加熱される加工環境でも使用可能です。

- 耐腐食性:特殊な合金元素を添加することで、腐食に強い特性を持つ工具鋼も存在します。これにより、湿気や薬品にさらされる環境での使用が可能です。

高速度工具鋼と他の工具鋼との違い

高温耐性

高速度工具鋼は、高温下でも硬度を保つ能力が優れており、摂氏600~650度の高温でも切削性能を維持します。他の工具鋼(炭素工具鋼や合金工具鋼)は、高温になると硬度が低下しやすいため、連続的な高速切削には向いていません。

耐摩耗性

HSSは、摩耗に強く、耐久性が高いのが特徴です。そのため、長時間の切削作業でも摩耗が少なく、工具寿命が延びます。一般的な工具鋼では摩耗が早く、頻繁に研ぎ直しが必要になることがあります。

加工スピード

「高速度工具鋼」という名称は、高速での切削作業に適していることに由来します。他の工具鋼よりも高い切削速度での作業が可能で、作業効率が向上します。

硬度

高速度工具鋼は、合金元素(タングステン、モリブデン、バナジウムなど)が多く含まれており、これが高い硬度と靭性を提供します。他の工具鋼は硬度が低めで、特に高温下での硬度保持が劣ります。

価格

HSSは、高合金成分を含むため、他の工具鋼と比べて価格が高くなります。しかし、その高い性能と耐久性を考慮すると、特に高負荷の作業にはコストパフォーマンスが優れています。

関連記事:スチールとは?素材の種類や特徴、ステンレスとの違いを分かりやすく解説

工具鋼の用途と業界別の活用例

機械加工業界

工具鋼は、ドリル、フライス、旋盤の刃などの切削工具に広く使用されます。これらの工具は、金属、木材、プラスチックなどの材料を高精度で切削・加工するため、特に高い硬度と耐摩耗性が求められます。高速度鋼(HSS)は、切削時の高温にも耐え、加工精度を維持できるため、主にこの分野で用いられています。

打ち抜き工具・パンチング工具

金属板やプラスチックを打ち抜いたり、穴を開けたりする**打ち抜き工具(パンチング工具)**でも工具鋼が活用されます。これらの工具には、素材の変形を防ぐための高硬度と、衝撃に耐える靭性が必要です。冷間工具鋼は、このような低温環境での打ち抜き作業に適しています。

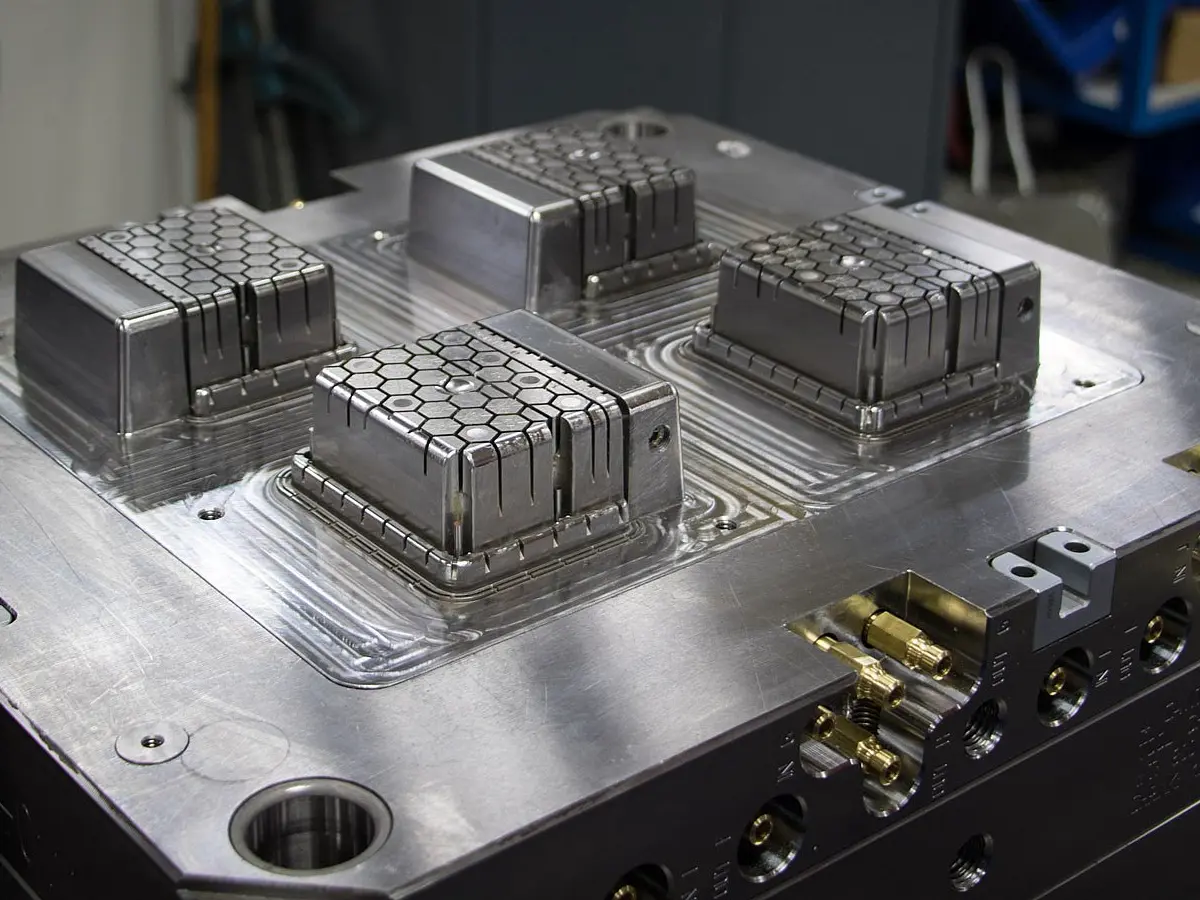

金型製造業界

金型は、製品の形を作るための型であり、プラスチックや金属、ゴムの成形に使用されます。プレス加工や射出成形、鍛造などで使われる金型には、長時間の使用でも形状を保持できる耐久性と、繰り返しの加工に耐える強度が必要です。工具鋼は、その高い耐摩耗性と硬度から、こうした金型に広く利用されています。

工具鋼の選び方

ポイント1 用途に応じた鋼材の種類

工具鋼は多様な用途に応じて異なる種類が存在します。例えば、HSS(高速鋼)やオーステナイト鋼などの高炭素鋼は硬度が高く、耐摩耗性に優れているため、刃物や切削工具に適しています。耐熱性、耐摩耗性、靭性を兼ね備えた合金工具鋼はフライス盤やドリルなどに使用されます。

ポイント2 硬度

硬度は工具の耐久性や切れ味に大きく影響します。硬度はロックウェル硬度(HRC)などで測定されます。使用する環境に応じた硬度を選ぶことが重要です。また、工具鋼は熱処理(焼入れや焼戻し)を行うことで硬度を向上させることができます。用途に応じた熱処理の適用が必要です。

ポイント3 耐摩耗性

耐摩耗性は工具の寿命やメンテナンスに直結します。摩耗試験によって鋼材の耐摩耗性を評価します。テスト結果を参照し、用途に適したものを選びます。耐摩耗性が特に必要な場合、摩擦の多い用途に適した鋼材(例:D2、A2など)を選ぶと良いです。

ポイント4 靭性

打撃や高負荷の環境下では靭性が求められます。特に、鍛造工具や冷間加工用工具では重要です。

靭性を持つ合金工具鋼や低炭素鋼を選ぶことで、強度と耐衝撃性を兼ね備えた工具を得ることができます。

ポイント5 加工性

加工が難しい鋼材では、工具寿命が短くなったり、コストが増大したりするため、鋼材の切削性を確認することが重要です。

加工性が良い鋼材を選ぶことで、最終製品の仕上がりが向上し、品質を保つことができます。

まとめ

工具鋼とは、金属の切削や成形、圧延などに使用される特殊鋼で、優れた硬度や耐摩耗性を持つ材料です。工具鋼には、炭素工具鋼、合金工具鋼、高速度工具鋼(HSS)などがあり、用途に応じて選ばれます。特にHSSは、高温下でも硬度を維持し、高速切削に適しているのが特徴です。

執筆者 Lynn Xmake | 10月 10, 2024

PTFEについて詳しく知りたい方に向けて、本記事ではその特性や用途、そして「テフロン」との違いを解説します。さらに、PTFEを含むフッ素樹脂の種類や、それぞれの使用例についても詳しくご紹介。耐熱性・耐薬品性に優れたフッ素樹脂の選び方を理解し、最適な素材選定に役立てましょう。

PTFEとは?基本の解説

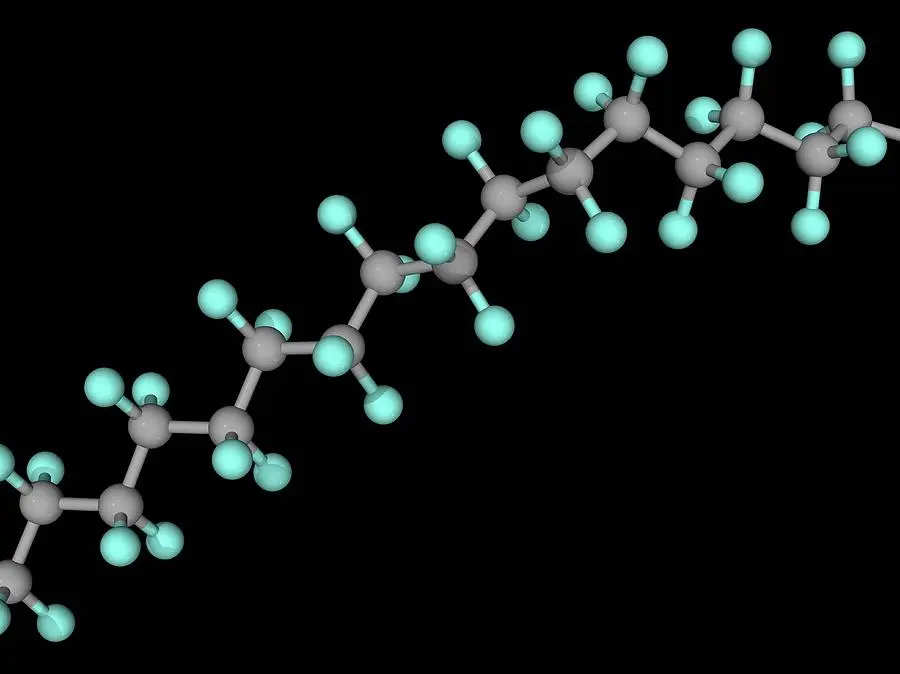

PTFE(ポリテトラフルオロエチレン)の概要

PTFE(ポリテトラフルオロエチレン)は、炭素とフッ素の原子で構成された高分子化合物で、非常に優れた耐熱性や耐薬品性を持つフッ素樹脂の一種です。化学式は (C₂F₄)ₙ で、デュポン社(現在のケマーズ社)の技術者であるロイ・プランケットによって1938年に偶然発見されました。

PTFEの特徴

・耐熱性: PTFEは非常に高い耐熱性を持ち、約260℃までの高温に耐えることができます。また、-200℃までの低温でも安定した物性を維持します。

・耐薬品性: ほとんどの化学薬品や溶剤に対して不活性であり、腐食性の強い環境でも劣化しにくい特徴があります。これにより、化学工業や実験機器での使用が一般的です。

・非粘着性: PTFEは非常に滑らかな表面を持ち、他の物質がほとんどくっつかないため、「くっつかない」素材として調理器具やベアリングなどに使われています。

・低摩擦係数: 固体材料の中でも非常に摩擦係数が低く、滑りやすい性質があります。これにより、機械部品や潤滑剤の代替材料としても利用されています。

・電気絶縁性: PTFEは絶縁性が非常に高く、ケーブル被覆や電子機器の絶縁材料としても使用されています。

PTFEのデメリット

・コスト:PTFEは他のプラスチック材料に比べて高価です。特に大量生産やコスト削減が求められる場合には、経済的な負担となることがあります。

・脆さ:PTFEは高温や圧力に対しては強いですが、強い衝撃や引っ張りに対しては脆く、割れやすい特性があります。このため、取り扱いや使用時に注意が必要です。

・加工の難しさ:PTFEは加工が難しく、特別な技術や設備が必要です。切削や成形が難しいため、製造コストが上昇することがあります。

・環境への影響:PTFEの製造過程で使用されるフルオロカーボンは、環境に悪影響を及ぼす可能性があります。特に、これらの物質が大気中に放出されると、オゾン層に対する影響が懸念されています。

PTFEとテフロンの違い

「テフロン」とは?(デュポン社の商標)

テフロン(Teflon)は、アメリカのデュポン社(現ケマーズ社)が商標登録しているブランド名です。主に、ポリテトラフルオロエチレン(PTFE) を指すことが多いですが、実際にはデュポン社が製造するフッ素樹脂製品全般に使用される商標です。つまり、テフロンは特定の化学物質名ではなく、PTFEを含むさまざまなフッ素樹脂の総称として使われる場合があります。

PTFEとテフロンの関係性:物質としては同一だが、ブランド名としての違い

PTFEは化学物質そのものであり、テフロンはその商標名です。テフロンは、特に家庭用品においてPTFEの特性を活かした製品として広く認知されています。

PTFEの具体的な用途

関連記事:ポリエチレン(PE)の特徴と用途、ポリプロピレンとの違いを解説

家庭での使用例

- 調理器具(フライパン、鍋のコーティング): PTFEの最も一般的な使用例は、調理器具の表面コーティングです。PTFEは非粘着性が非常に高く、食材がくっつきにくいため、フライパンや鍋などに使用されています。また、耐熱性にも優れているため、高温での調理にも対応します。

- アイロン台カバー: アイロン台のカバーにはPTFEが使用されることが多く、その理由は、耐熱性と滑りの良さです。アイロンをかける際にスムーズに動かせ、布地を傷つけることなく効果的に熱を伝えることができます。

- シーリング材: 家庭の配管や接続部分には、漏れを防ぐためにシーリング材が使用されます。PTFE製のシーリングテープ(通称テフロンテープ)は、耐薬品性と耐水性に優れているため、水道管やガス管などのシールに広く使われています。

工業分野での使用例

- 電気絶縁体: PTFEは非常に高い絶縁性を持っているため、電気部品やケーブルの被覆材として使用されます。特に、高電圧がかかる環境や、過酷な条件下での使用に適しています。例えば、航空宇宙産業や自動車産業で、PTFE被覆の電線やケーブルがよく使われています。

- 化学工場の配管ライニング: PTFEはほとんどの化学物質に対して耐腐食性があり、化学工場の配管の内側にライニング材として使用されます。これにより、酸やアルカリなどの腐食性物質が配管に直接触れるのを防ぎ、設備の寿命を延ばすことができます。

- ベアリングや滑り部品: PTFEの低摩擦性を利用して、機械のベアリングや摺動部(すべり部)の材料としても使用されています。摩耗が少なく、潤滑剤を必要としないため、メンテナンスが少なく済む利点があります。これにより、自動車部品や産業機械などで幅広く利用されています。

医療分野での使用例

- 人工血管: PTFEは生体適合性が高いため、人工血管の材料として使用されます。体内に移植されても拒絶反応が起きにくく、耐久性があるため、血液の流れを確保するための補助として利用されています。

- 手術用具のコーティング: 手術用具やカテーテルの表面には、PTFEコーティングが施されることがあります。これにより、器具が滑りやすくなり、組織へのダメージを軽減することができます。また、PTFEの耐薬品性や耐熱性によって、滅菌処理が簡単にでき、再利用も容易になります。家庭での使用例:調理器具、アイロン台カバー、シーリング材など。

フッ素樹脂の種類とその特徴

PTFE(ポリテトラフルオロエチレン)

PTFE(ポリテトラフルオロエチレン)は、優れた耐熱性と耐薬品性を持つフルオロポリマーです。滑り性が高く、非粘着性の特性から、調理器具や工業用部品に広く使用されます。また、電気絶縁性にも優れ、電子機器や化学プラントでも利用されています。

PFA(パーフルオロアルコキシアルカン)

PFAは、フルオロポリマーの一種で、ポリテトラフルオロエチレン(PTFE)に似た特性を持ちます。優れた耐薬品性、耐熱性、耐候性を備えており、化学工業や医療分野で広く使用されています。特に高温や腐食性の環境下での配管、コーティング、絶縁材料としての用途が多いです。

FEP(フッ素化エチレンプロピレン)

FEPは、フルオロポリマーの一種で、ポリテトラフルオロエチレン(PTFE)とフルオロプロピレンの共重合体です。優れた耐薬品性、耐熱性、電気絶縁性を持ち、化学工業や電子機器の絶縁材料、配管、コーティングに広く利用されています。透明性があり、加工性も良好で、さまざまな用途に対応できる特性が魅力です。

ETFE(エチレン-テトラフルオロエチレン)

ETFE(エチレンテトラフルオロエチレン)は、フルオロポリマーの一種で、軽量かつ高い耐久性を持つ材料です。優れた耐薬品性、耐候性、透明性が特徴で、建築の膜構造やカバー、電気絶縁材として広く使用されています。特に、温室やスタジアムの屋根など、光を透過させる必要がある用途に適しています。環境に優しいリサイクル可能な素材でもあります。

PVDF(ポリフッ化ビニリデン)

PVDF(ポリフッ化ビニリデン)は、フルオロポリマーの一種で、優れた耐薬品性、耐熱性、耐候性を持つ材料です。電気絶縁性が高く、化学プラントや食品産業、医療機器などで広く使用されています。また、PVDFは優れた機械的特性を持ち、薄膜やコーティング、配管材料としても利用されます。環境に優しいリサイクルが可能な点も魅力です。

各種類の比較表

| 特性 |

PTFE |

PFA |

FEP |

ETFE |

PVDF |

| 耐熱性 |

-200°C から +260°C |

-200°C から +260°C |

-200°C から +200°C |

-200°C から +150°C |

-40°C から +150°C |

| 耐薬品性 |

優れた耐薬品性 |

優れた耐薬品性 |

優れた耐薬品性 |

良好な耐薬品性 |

良好な耐薬品性 |

| 非粘着性 |

非常に高い |

高い |

高い |

中程度 |

中程度 |

| 機械的強度 |

低い |

中程度 |

中程度 |

高い |

高い |

| 柔軟性 |

硬い |

柔軟 |

柔軟 |

中程度 |

中程度 |

| 透明性 |

不透明 |

半透明 |

透明 |

半透明 |

不透明 |

| 用途 |

調理器具、絶縁体、化学容器 |

医療機器、化学プラント |

電線、チューブ、化学容器 |

建材、電気絶縁体 |

化学プラント、配管、電線 |

まとめ

PTFEは、耐熱性や耐薬品性、低摩擦性に優れたフッ素樹脂で、「テフロン」という商標名でも知られています。テフロンはデュポン社が登録した商標で、主にPTFEを指します。PTFEは、調理器具や工業用シール材、医療機器に広く利用され、他にもPFAやFEPなどの種類があり、それぞれが異なる用途で使用されています。

執筆者 Lynn Xmake | 9月 26, 2024

合成樹脂は、熱可塑性樹脂と熱硬化性樹脂に分類される重要な材料です。自動車や家電、建材、医療機器など幅広い用途があり、射出成形や押出成形などの加工法が用いられます。本記事では、その特性や利用法をわかりやすく解説します。

合成樹脂とは?基本的な定義と特性

合成樹脂の概要

合成樹脂(プラスチック)は、主に石油を原料として人工的に作られる高分子化合物で、加熱により成形が可能な材料です。天然に存在する樹脂に対し、化学的に合成されたものを指し、一般的にはプラスチックと呼ばれることが多いです。

天然樹脂との違い

合成樹脂は石油を原料に人工的に作られる高分子化合物で、軽量・耐久性に優れ、多様な形状に加工できるため、幅広い産業で使用されています。

天然樹脂は樹木から分泌される有機化合物で、松脂や琥珀などが代表例です。主に接着剤や香料、塗料に使われてきました。

合成樹脂は量産が可能で用途も広範囲ですが、廃棄問題が課題です。一方、天然樹脂は自然由来で環境に優しいものの、供給量に限りがあります。

合成樹脂の種類を解説

熱可塑性樹脂

熱可塑性樹脂の特徴

熱可塑性樹脂は、熱を加えると柔らかくなり、冷やすと再び硬化するという性質を持つ樹脂です。この特性を利用して、繰り返し加熱・冷却を行うことで、成形や加工が容易にできます。

代表的な熱可塑性樹脂の種類(例:PE、PP、PVC、PET)

- ポリエチレン(PE)

- ポリプロピレン(PP)

- ポリ塩化ビニル(PVC)

- ポリカーボネート(PC)

- ポリエチレンテレフタレート(PET)

- ポリアミド(ナイロン, PA)

- ポリスチレン(PS)

- 熱可塑性ポリウレタン(TPU)

関連記事:3Dプリンター素材の選び方:特徴、精度、価格で見る最適な材料

熱硬化性樹脂

熱硬化性樹脂の特徴

熱硬化性樹脂は、一度加熱して硬化すると再び加熱しても軟化せず、元の状態に戻らない性質を持つ樹脂です。この特性により、強度や耐熱性に優れた製品を作ることができます。

代表的な熱硬化性樹脂の種類

- エポキシ樹脂

- ポリエステル樹脂

- フェノール樹脂

- 尿素樹脂

- シリコーン樹脂

- アクリル樹脂

合成樹脂材料の主な特徴

軽量で高強度

合成樹脂は非常に軽量でありながら、驚くほど高い強度を持つため、金属の代替素材として多くの場面で使用されています。軽さにより、運搬や組み立てが容易で、製品の総重量を削減できるため、自動車や航空機などの部品に多く採用されています。一方で、衝撃にも強く、壊れにくい特性を持つ合成樹脂も多く存在します。

耐久性・耐腐食性

合成樹脂は水や湿気、酸、アルカリなどの化学物質に対する耐性が高く、錆びたり腐食したりしません。そのため、外部環境にさらされる製品や、化学薬品を扱う容器、管などにも適しています。特に、ポリプロピレン(PP)やポリ塩化ビニル(PVC)などは耐薬品性に優れており、化学工業や建設業界で広く使用されています。

絶縁性

電気を通さないという性質(絶縁性)を持つため、合成樹脂は電気や電子機器において重要な素材です。プラスチック製のコーティングやカバー、電子基板などに用いられることで、機器の安全性を向上させています。特にポリカーボネート(PC)やポリアミド(PA)は絶縁性に加えて、耐熱性や機械的強度も高いため、電子機器の構成部品として利用されることが多いです。

加工のしやすさ

合成樹脂は、熱を加えると柔らかくなり、冷やすと固まる性質を持つため、さまざまな形状に成形することが容易です。射出成形、押出成形、ブロー成形、圧縮成形、3Dプリントなど、多様な成形方法があり、用途に応じて自由に形状をデザインできます。このため、複雑な形状の部品や製品を一度に大量生産することが可能です。

耐熱性・耐寒性

合成樹脂には、広い温度範囲で優れた物理的性質を発揮する種類があります。例えば、ポリカーボネート(PC)やポリフェニレンスルフィド(PPS)は耐熱性に優れており、高温下でも形状を維持します。また、ポリエチレン(PE)やポリプロピレン(PP)は耐寒性があり、低温環境下でも割れにくく、寒冷地でも使用可能です。

耐候性

紫外線や風雨などの外的要因に対しても、優れた耐候性を持つ合成樹脂があります。ポリ塩化ビニル(PVC)やポリプロピレン(PP)は、屋外で長期間使用しても劣化しにくいため、建築資材や屋外のインフラ設備に広く使われています。

合成樹脂関連の用途

1.自動車産業での使用例

内装部品:合成樹脂は軽量で耐衝撃性があるため、ダッシュボード、ドアパネル、シートの表皮などに使用されます。ポリプロピレンやポリウレタンが一般的です。

外装部品:バンパーやフェンダー、ヘッドライトのレンズなどにポリカーボネートやABS樹脂が用いられ、耐候性や強度を提供します。

エンジン部品:熱可塑性樹脂がエンジンカバーや冷却システムの部品に使われ、軽量化や燃費向上に寄与します。

2.家電製品での使用例

外装ケース:冷蔵庫、洗濯機、テレビの外装にはポリプロピレンやABS樹脂が使われ、耐衝撃性や耐水性が求められます。

内部部品:スイッチ、電気配線の絶縁体、モーター部品などには熱可塑性樹脂が用いられ、絶縁性や耐熱性が重視されます。

包装材:家電製品の梱包には発泡スチロールやポリエチレンフィルムなどが使用され、衝撃から保護します。

3.建築資材での使用例

パイプ・配管:PVCやポリエチレン製のパイプは、耐水性や耐腐食性が高く、給水や排水システムに広く使われています。

断熱材:発泡ポリスチレンやポリウレタンフォームは、断熱材として壁や屋根に用いられ、エネルギー効率の向上に貢献します。

窓・ドアフレーム:PVCフレームは、耐候性が高くメンテナンスが容易なため、窓やドアの枠に利用されています。

4.医療・食品産業での応用

医療機器:合成樹脂は、医療機器の部品や容器、チューブに使用され、ポリカーボネートやポリプロピレンが一般的です。これらは耐薬品性と生体適合性を兼ね備えています。

包装材:食品の包装にはポリエチレンやポリプロピレンが使用され、鮮度を保ちながら耐水性とバリア性を提供します。

消耗品:医療用の使い捨て器具(注射器、カテーテルなど)にも合成樹脂が多く用いられ、衛生的でコスト効率の高い製品を実現しています。

合成樹脂の加工方法

合成樹脂の射出成形の特徴と用途

原料となる合成樹脂を加熱し、溶融状態にしたものを金型に注入して成形する方法です。金型が冷却されると、樹脂が固化し、製品が形成されます。高精度で複雑な形状の部品を大量生産できるため、自動車部品や家電製品の部品に広く使用されます。また、サイクルタイムが短く、効率的な生産が可能です。

合成樹脂の押出成形の特徴と用途

原料を加熱して溶融させ、連続的に金型を通して押し出す方法です。押し出された樹脂は、冷却されて固化します。シート、パイプ、フィルムなど、長い形状の製品を製造するのに適しています。特に、薄いフィルムやシートは食品包装や建材に多く使用されます。

合成樹脂のブロー成形の特徴と用途

溶融状態の樹脂を金型に入れ、内圧をかけて膨張させることで形状を作る方法です。主に中空の容器を作るのに用いられます。ペットボトルや容器の生産に広く使われており、軽量で強度のある製品を作ることができます。また、コスト効率が良く、大量生産が可能です。

まとめ

合成樹脂は、化学的に合成された高分子材料で、熱可塑性樹脂と熱硬化性樹脂の2種類に大別されます。

用途は自動車部品、家電製品、建築資材、医療機器など多岐にわたり、特性に応じた選定が重要です。加工方法としては、射出成形、押出成形、ブロー成形が一般的で、それぞれに独自の利点があります。合成樹脂は、日常生活から産業まで幅広い分野で欠かせない素材となっています。

執筆者 Lynn Xmake | 9月 26, 2024

ポリエチレン(PE)は、軽量で耐薬品性に優れたプラスチック素材で、幅広い用途に利用されています。本記事では、PEの特徴、主要な用途、ポリプロピレンとの違いについて詳しく解説し、選び方のポイントをお伝えします。

ポリエチレン(PE)とは?基本的な概要と特性

ポリエチレンの化学構造

ポリエチレンは、炭素原子と水素原子が直鎖状に結合した構造を持っています。これは、エチレンの分子が連なってできたものです。

低密度ポリエチレン(LDPE)と高密度ポリエチレン(HDPE)

LDPEは、分岐が多い分子構造を持つため、分子鎖同士が緩やかに絡み合っています。これにより、密度が低く、柔軟性が高くなります。

HDPEは、分岐が少ない直線的な分子構造を持つため、分子鎖が密に詰まっています。そのため、密度が高く、強度も優れています。

ポリエチレンの主な特徴

耐久性

ポリエチレンは非常に耐久性が高い素材です。物理的な強度があり、特に耐摩耗性や耐引裂性に優れています。これにより、過酷な条件でも長期間使用できるため、梱包材やインフラ用途などに適しています。

耐薬品性

ポリエチレンは多くの化学薬品に対して優れた耐性を持っています。酸、アルカリ、塩などの化学物質に対して腐食しにくく、化学処理や工業用途でも広く利用されています。特に、HDPEはこの点で非常に強力です。

軽量性

ポリエチレンは非常に軽量な素材です。密度が低いため、重量が重要な要素となる製品や、持ち運びが容易である必要のある物品に使用されます。軽量でありながら、強度もあるため、効率的な設計が可能です。

耐水性

ポリエチレンは防水性に優れており、水分を吸収しないため、屋外での使用や水に関連する製品に適しています。この特性により、パイプ、タンク、シートなどの製品に使用されることが多いです。

柔軟性

低密度ポリエチレン(LDPE)は、非常に柔軟性があり、衝撃に強い特徴を持っています。曲げたり引っ張ったりしても割れにくいため、特に包装材料やフィルムなどに使用されます。

加工のしやすさ

ポリエチレンは熱可塑性樹脂であり、加熱することで柔らかくなり、冷却すると再び固まる性質を持っています。この特性により、さまざまな形状に加工しやすく、射出成形や押出成形、ブロー成形などの加工方法が適用されます。

リサイクル性

ポリエチレンは再利用が可能な素材で、リサイクルプロセスに適しています。リサイクルされたポリエチレンは、新しい製品の材料として再利用されることが多く、環境に配慮した素材です。特に、HDPEはリサイクル効率が高いことで知られています。

低コスト

ポリエチレンは生産コストが比較的低く、大量生産が可能なため、コストパフォーマンスが非常に良い素材です。そのため、包装材から工業製品まで、幅広い用途で採用されています。

ポリエチレンの用途

1. ポリエチレン製包装材料

- 食品包装: ポリエチレンは、食品包装用のフィルムやプラスチックバッグに使用されています。特に低密度ポリエチレン(LDPE)は柔軟性と透明性が高く、ラップフィルムや冷凍食品の包装に適しています。

- ショッピングバッグ: スーパーや小売店で使用されるプラスチックバッグの多くは、耐久性のあるポリエチレン製です。

- ゴミ袋: 軽量で防水性が高いため、家庭や業務用のゴミ袋にも使用されます。

2.ポリエチレン製容器・ボトル

- 家庭用品: 洗剤やシャンプーなどの容器、食品用のタッパーや保存容器は高密度ポリエチレン(HDPE)で作られることが多いです。強度があり、耐薬品性にも優れています。

- 飲料ボトル: PEは軽量で割れにくいことから、特に乳製品やジュースなどのボトルに使われています。

3. 建設・インフラ

- 配管: 高密度ポリエチレン(HDPE)は、耐腐食性が高く、柔軟でありながら耐久性もあるため、水道管やガス管、下水管に広く使用されています。

- 防水シート: ポリエチレンは防水性が高いため、建設現場で使用される防水シートやライナーなどに利用されます。

4. 農業用途

- 温室フィルム: ポリエチレンのフィルムは、農業分野で温室やトンネル栽培のカバーとして使用されています。耐候性が高く、光透過率も優れています。

- 農業用パイプ: 耐薬品性が高いため、農薬や肥料が通る灌漑用パイプにも使用されています。

5. 医療・衛生用品

- 医療包装: 医療器具や薬品のパッケージングにも、ポリエチレンは無菌性や耐久性を提供します。

- 防護具: 使い捨て手袋やマスクなどの医療用防護具にも使用されています。

6. 家庭用製品

- 日用品: ゴミ箱、洗濯カゴ、食品保存バッグなど、さまざまな家庭用アイテムで使われています。軽量かつ耐久性があるため、家庭用品には不可欠な素材です。

7. 工業・化学分野

- 化学タンク: ポリエチレンは耐薬品性があるため、化学薬品を保存するタンクやコンテナとして使用されます。腐食に強く、化学反応を起こしにくいという特徴があります。

- 断熱材: ポリエチレンフォームは軽量で断熱性が高いため、配管や壁材の断熱材としても利用されます。

ポリエチレンとポリプロピレンの違い

1. 化学構造の違い

- ポリエチレン(PE): エチレン分子が重合してできた熱可塑性樹脂で、分子構造が単純で柔軟性があります。

- ポリプロピレン(PP): プロピレン分子を基にした熱可塑性樹脂で、分子構造がより複雑で、結晶性が高いため強度があります。

2. 物理的特性

- 柔軟性と強度: ポリエチレンは一般的に柔軟で、特に低密度ポリエチレン(LDPE)は曲げたり引っ張ったりしても割れにくい。一方、ポリプロピレンはポリエチレンより硬く、引張強度が高いため、より堅固で耐久性のある製品に適しています。

- 耐熱性: ポリプロピレンは耐熱性が高く、ポリエチレンよりも高温に耐えられるため、電子レンジや食器洗い機で使用できる製品に多く使われます。PEは低温には強いが、高温では耐久性が劣るため、特に熱に弱いです。

3. 用途の違い

- ポリエチレン(PE): 主に柔軟性が求められる製品に使用され、包装材料、ショッピングバッグ、食品保存用フィルム、パイプ、タンクなどに広く利用されています。特に、低温下でも柔軟性を保つため、冷凍食品の包装などに適しています。

- ポリプロピレン(PP): 耐熱性と強度が求められる製品に使われ、食品用容器、医療器具、自動車部品、家具、繊維など、剛性が必要な場面で広く使用されます。高温や反復使用に耐えるため、再利用可能な容器や包装材にも適しています。

4. 耐薬品性

- ポリエチレン(PE): 多くの化学物質に対して耐薬品性が高く、酸やアルカリ、塩類などに耐えるため、化学薬品の容器やタンクに使用されます。

- ポリプロピレン(PP): ポリエチレンと同様に優れた耐薬品性を持っていますが、特に強酸や強アルカリに対してはポリプロピレンのほうがやや優れています。

5. リサイクル性

- ポリエチレン(PE): リサイクルプロセスに適しており、多くの国で回収・再利用が進んでいます。リサイクルされたポリエチレンは、ゴミ袋やパイプ、建材などに再利用されることが多いです。

- ポリプロピレン(PP): ポリプロピレンもリサイクル可能ですが、リサイクル率はポリエチレンよりやや低い傾向があります。それでも再利用されたポリプロピレンは、家具や自動車部品、繊維製品などに使用されます。

| 特徴 |

ポリエチレン (PE) |

ポリプロピレン (PP) |

| 密度 |

0.910 – 0.925 g/cm³ |

0.895 – 0.92 g/cm³ |

| 柔軟性 |

高い(柔軟で曲げやすい) |

中程度(硬さがあり、強度が高い) |

| 耐熱性 |

低い(約60℃まで) |

高い(約100℃まで) |

| 耐薬品性 |

良好(多くの化学薬品に対して耐性がある) |

非常に良好(酸やアルカリに強い) |

| 透明性 |

半透明 |

無色透明 |

| 加工性 |

簡単(熱成形や射出成形が可能) |

簡単(熱成形や射出成形が可能) |

| 用途 |

食品包装、ショッピングバッグ、フィルムなど |

ボトル、容器、パイプ、家電製品など |

| リサイクル性 |

リサイクル可能(リサイクル率は高い) |

リサイクル可能(リサイクル率は高い) |

| コスト |

安価 |

やや高価 |

まとめ

ポリエチレン(PE)は、軽量で耐水性、柔軟性、耐薬品性に優れたプラスチックで、食品包装や容器、パイプ、農業用フィルムなど幅広い分野で使用されます。

特に低密度ポリエチレン(LDPE)は柔軟で、包装材に適し、高密度ポリエチレン(HDPE)は強度が高く、容器や配管に使われます。一方、ポリプロピレン(PP)は耐熱性と強度に優れ、食品容器、自動車部品、医療器具に適しています。

PEは柔軟で低温に強い一方、PPは高温や強度が必要な場面で活躍します。用途に応じて両者が使い分けられます。

執筆者 Lynn Xmake | 9月 26, 2024

PET樹脂は、ペットボトルや包装材、繊維など幅広い用途で利用される高性能プラスチックです。本記事では、PETの特徴、具体的な用途、加工方法、そして似た素材との違いについてわかりやすく解説します。

PET(ポリエチレンテレフタレート)樹脂とは?

PET(ポリエチレンテレフタレート)は、テレフタル酸とエチレングリコールを原料として合成されるポリエステル樹脂で、エステル結合によって長いポリマー鎖が形成されます。その化学構造により、PETは高い透明性、強度、耐熱性を持ち、多様な用途で利用されています。

PET樹脂の特徴

透明性と光沢

PET樹脂は非常に優れた透明性を持っており、ガラスのようなクリアな見た目が特徴です。光を透過する性質が強いため、飲料容器や食品包装などの分野で広く利用されています。さらに、表面が滑らかで高い光沢を持つため、製品に高級感を与えることができます。この特性は、製品の見た目を重視する業界において特に有利です。

耐衝撃性と強度

PET樹脂は軽量でありながら、非常に優れた強度を持っています。高い引張強度や衝撃に対する耐性があり、外部からの衝撃や圧力に対しても破損しにくい性質を持っています。このため、飲料用ボトルや食品容器などの耐久性が求められる製品に最適です。また、強度があるため、薄い素材でも十分な耐久性を発揮でき、コスト削減や資源の節約にもつながります。

耐熱性と耐化学薬品性

PET樹脂は高い耐熱性を持っており、比較的高温の環境下でも変形しにくいです。このため、温かい飲み物や電子レンジ対応の食品容器として使用されることがあります。また、酸やアルカリ、油など多くの化学薬品にも耐性があり、化学的な劣化が少ないのが特徴です。この特性により、医療分野や工業製品の部品としても利用されています。

低吸湿性と寸法安定性

PET樹脂は吸湿性が低く、水分をほとんど吸収しません。この特性により、湿度の高い環境や水分にさらされても、素材が膨張したり収縮したりせず、寸法の変化が非常に少ないです。この寸法安定性が高いことから、精密な形状が求められる部品や、食品包装材として信頼性が高く、長期間にわたり安定した品質を維持できます。

PET樹脂の用途と製品

食品・飲料容器(ペットボトル)

PET樹脂は、食品や飲料容器として最も広く使用されています。特にペットボトルは、軽量で透明、そして耐衝撃性が高く、飲料を安全に保管できるため、非常に普及しています。食品との相性も良く、臭いや味の移行が少ないため、飲料や食品包装に最適です。さらに、リサイクルが容易で、環境に配慮したリサイクルボトルの製造にも活用されています。

医療機器と医療用包装

PET樹脂は、医療分野でも重要な役割を果たしています。高い透明性と耐薬品性が求められる医療機器や医療用包装材料として使用され、例えば、医薬品のボトルや医療用トレー、パッケージなどに利用されます。PETの耐熱性により、滅菌プロセスにも対応できるため、安全性が重視される医療用途に適しています。また、無菌環境での使用にも適しており、医療現場での信頼性が高い素材です。

電子機器の部品と電気絶縁材

PET樹脂は、電子機器や電気製品の部品としても使用されています。高い耐熱性と電気絶縁性を持っているため、電子回路の絶縁材やコイルなどの電気部品に使用されます。また、加工性が良いため、精密部品として利用されることも多く、例えばスマートフォンやパソコン、家電製品の内部部品などに用いられます。耐久性が高く、電子機器の長寿命化にも貢献します。

包装材とラベル

PET樹脂は包装材としても広く利用され、特に食品や消費者向け製品の包装に最適です。透明性が高く、商品の見た目を良くするため、商品を保護しつつ、消費者への視覚的アピールも可能です。また、PETは食品と接触しても安全であり、真空パックやラミネート包装、プラスチックトレーとして活用されています。さらに、ラベルとしても利用され、ボトルや容器に貼られる耐久性の高いラベルとして使用されています。

繊維(ポリエステル)

PET樹脂は、ポリエステル繊維の原材料としても重要です。ポリエステルは耐久性が高く、シワになりにくいことから、衣料品や家具の布地、インテリア用品に広く使用されています。速乾性や強度、形状保持性に優れており、スポーツウェアやユニフォーム、バッグなどの用途に適しています。さらに、リサイクルPETから作られたポリエステル繊維は、環境に配慮した製品の一環として、近年注目されています。

PET樹脂の加工方法

PET樹脂の射出成形

射出成形は、PET樹脂を加熱して溶かし、金型に高圧で注入して成形する方法です。この方法はペットボトルのキャップや容器、部品の製造に広く用いられます。

PET樹脂のブロー成形

ブロー成形は、PETをプリフォームと呼ばれる中間製品に加工し、これを加熱して膨らませることで最終的な容器形状を作る方法です。ペットボトルの製造に一般的に用いられます。

PET樹脂の押出成形

押出成形は、PET樹脂を溶融してスクリューで押し出し、シートやフィルムを作る方法です。主に包装材やラベル、フィルムに使用されます。

加工時の注意点

均一な温度管理: 押出機内での温度管理が重要です。温度ムラがあると、フィルムの厚さが不均一になり、製品の品質が低下します。

冷却工程: 押出後のフィルムやシートの冷却速度が速すぎると、内部に残留応力が発生し、後にひずみや変形が起こりやすくなります。徐冷が推奨されます。

PET樹脂と似た素材の比較

PET樹脂 vs. PETG

| 項目 |

PET (ポリエチレンテレフタレート) |

PETG (グリコール改質ポリエチレンテレフタレート) |

| 化学的構造 |

エチレングリコールとテレフタル酸から合成 |

PETにグリコールを添加して改質したもの |

| 透明度 |

高い透明度を持つ |

非常に高い透明度を持つ |

| 耐衝撃性 |

脆く、衝撃に弱い |

柔軟性があり、衝撃に強い |

| 耐熱性 |

高い耐熱性を持つ |

耐熱性はPETよりやや劣るが、加工温度が広い |

| 加工性 |

加工が難しいことがある |

加工が容易で、成形時の温度範囲が広い |

| 用途 |

飲料ボトル、食品容器、繊維など |

医療機器、食品包装、3Dプリンティングなど |

| リサイクル性 |

リサイクルが容易 |

リサイクルが可能だが、PETよりは難しいことがある |

関連記事:PETGフィラメントとは?その特徴と用途をわかりやすく解説

PET樹脂 vs. ポリカーボネート(PC)

| 項目 |

PET (ポリエチレンテレフタレート) |

ポリカーボネート (PC) |

| 化学的構造 |

エチレングリコールとテレフタル酸から合成 |

ビスフェノールAと炭酸ジエステルから合成 |

| 透明度 |

高い透明度を持つ |

非常に高い透明度を持つ |

| 耐衝撃性 |

脆く、衝撃に弱い |

高い耐衝撃性を持つ |

| 耐熱性 |

高い耐熱性を持つ |

高い耐熱性を持ち、熱変形温度が高い |

| 加工性 |

加工が難しいことがある |

加工が容易で、成形性が良い |

| 用途 |

飲料ボトル、食品容器、繊維など |

レンズ、保護カバー、電子機器の部品など |

| リサイクル性 |

リサイクルが容易 |

リサイクルが可能だが、PETよりは難しいことがある |

| 耐薬品性 |

一部の化学薬品に対して脆弱 |

多くの化学薬品に対して優れた耐性を持つ |

関連記事:ポリカーボネート(PC)の特徴と用途は?高い耐衝撃性材料も解説

PET樹脂 vs. ポリプロピレン(PP)

| 項目 |

PET (ポリエチレンテレフタレート) |

ポリカーボネート (PC) |

| 化学的構造 |

エチレングリコールとテレフタル酸から合成 |

ビスフェノールAと炭酸ジエステルから合成 |

| 透明度 |

高い透明度を持つ |

非常に高い透明度を持つ |

| 耐衝撃性 |

脆く、衝撃に弱い |

高い耐衝撃性を持つ |

| 耐熱性 |

高い耐熱性を持つ |

高い耐熱性を持ち、熱変形温度が高い |

| 加工性 |

加工が難しいことがある |

加工が容易で、成形性が良い |

| 用途 |

飲料ボトル、食品容器、繊維など |

レンズ、保護カバー、電子機器の部品など |

| リサイクル性 |

リサイクルが容易 |

リサイクルが可能だが、PETよりは難しいことがある |

| 耐薬品性 |

一部の化学薬品に対して脆弱 |

多くの化学薬品に対して優れた耐性を持つ |

まとめ:PET樹脂の今後の展望と可能性

PET樹脂はその優れた物性とリサイクルのしやすさから、今後も幅広い産業で重要な役割を果たすと考えられています。特に環境意識の高まりにより、リサイクルPET(rPET)の需要が増加し、サステナブルな素材としての地位が強固になるでしょう。さらに、技術革新によって新たな加工技術や用途が開拓され、パッケージや繊維分野以外でもさらなる可能性が期待されています。