執筆者 Lynn Xmake 10月 14, 2024

エンプラは、優れた耐熱性や強度を持ち、さまざまな産業で重要な役割を果たす高機能材料です。本記事では、エンプラの種類、特徴、用途、そしてトレンドについて詳しく解説し、材料選定に役立つ情報を提供します。

エンプラとは?

エンプラ(エンジニアリングプラスチック)とは、特に高い機械的強度、耐熱性、耐薬品性などの性能を持つプラスチックのことを指します。一般的なプラスチック(熱可塑性樹脂や熱硬化性樹脂)に比べて、エンプラは高度な機能性を求められる用途で使用されるため、工業用部品や精密機器、医療機器など、様々な分野で広く活用されています。

エンプラの主な種類

ポリアミド(ナイロン) ポリアミド(PA)、通称ナイロンは、優れた耐摩耗性と強度を持ち、耐熱性も高いのが特徴です。ただし、吸湿性があるため、使用環境によって特性が変わることがあります。ナイロンは、ギアやベアリング、電気機器の部品などに使用されています。

ポリカーボネート(PC) ポリカーボネート(PC)は、高い衝撃強度と透明性を持ち、耐熱性も優れているため、加工が容易です。この特性から、自動車のライトカバーや電子機器のケース、保護メガネなどに利用されています。

ポリアセタール(POM) ポリアセタールは、高い機械的強度と耐摩耗性、低摩擦特性を持つエンプラで、メタル代替品としてよく使われます。また、寸法安定性に優れ、精密部品にも適しています。耐化学薬品性が良く、過酷な環境でも性能を発揮します。

ポリサルホン(PSU、PES) ポリサルホンは、耐熱性が非常に高く、優れた耐薬品性と機械的強度を持つエンプラです。特に熱水や蒸気に対する耐性があり、医療機器や食品加工機器に使用されます。また、透明性を持つため、視覚的に重要な用途にも適しています。

ポリエーテルエーテルケトン(PEEK) PEEKは、非常に優れた耐熱性、耐薬品性、耐磨耗性を持ち、金属の代替として広く使われるエンプラです。高温下でも優れた強度を保ち、耐化学性もあるため、過酷な条件下での使用に適しています。

ポリテトラフルオロエチレン(PTFE) PTFE(ポリテトラフルオロエチレン)は、エンプラの一種で「テフロン」として知られています。優れた耐熱性、耐薬品性、非粘着性を持ち、摺動性が高く摩擦係数が極めて低いのが特徴です。電気絶縁性も優れており、化学機器や食品加工、電子部品の絶縁材、耐摩耗部品など、幅広い用途で使用されています。特に過酷な環境下でも安定した性能を発揮します。

関連記事:ポリカーボネート(PC)の特徴と用途は?高い耐衝撃性材料も解説

エンプラの特徴

優れた耐熱性

エンプラは耐熱性に優れて、一般的なプラスチックに比べて高温環境下でも安定した性能を発揮します。例えば、ポリイミド(PI)やポリエーテルエーテルケトン(PEEK)は、200℃以上の高温でも機械的強度を保ち、熱変形しにくい特性を持ちます。これにより、自動車エンジン周辺部品や電子機器の内部構造など、過酷な温度条件下での使用が可能です。

高い機械的強度

エンプラは高い機械的強度や剛性を持ち、強い衝撃や圧力に耐えることができます。ナイロン(PA)やポリカーボネート(PC)などのエンプラは、優れた耐摩耗性と引張強度を持つため、ギアやベアリング、構造部品などに適しています。また、軽量でありながら高強度であるため、金属代替材料として使用されることが多く、軽量化が求められる分野で活躍しています。

耐薬品性

エンプラは、多くの化学薬品に対して優れた耐性を持っています。特に、ポリテトラフルオロエチレン(PTFE)は、ほぼすべての化学物質に対して耐性を持ち、腐食や溶解に強いため、化学工業や医療機器で広く使用されています。これにより、薬品に晒される環境下での使用に最適です。

電気絶縁性

エンプラは優れた電気絶縁性を持ち、電気・電子機器の部品として多く利用されています。ポリカーボネート(PC)やポリアセタール(POM)などは、絶縁性が高く、電気回路基板や電子部品のハウジングに使用されます。また、高い誘電強度を持つ材料は、電気絶縁体や高周波絶縁体としても適しています。

耐摩耗性と摺動性

エンプラの中には、低摩擦係数と高い耐摩耗性を持つものがあり、摺動部品やベアリングとして優れた性能を発揮します。例えば、ポリアセタール(POM)やPTFEは、金属との接触部で滑らかな動きを提供し、摩耗を減少させるため、機械部品や可動部に多く使われています。

軽量性

エンプラは一般的に軽量であり、機械的強度や剛性を維持しながら、軽量化が可能です。この特性は、自動車や航空機産業での部品軽量化に大きく貢献します。軽量化により、燃費向上やCO2排出削減といった持続可能な設計にも寄与しています。

寸法安定性

エンプラは、温度変化や湿度の影響を受けにくく、寸法安定性が高いです。これにより、精密な形状を必要とする部品や、高精度な部品の製造に適しています。寸法の変動が少ないため、耐久性が求められる用途にも適しています。

耐候性

エンプラの中には、紫外線や天候の影響を受けにくい材料もあります。ポリカーボネート(PC)やPTFEは耐候性に優れ、屋外環境での使用にも適しており、外装部品や光学材料として使用されます。

成形加工性

多くのエンプラは射出成形や押出成形、熱加工などの加工が容易であり、複雑な形状にも対応可能です。これにより、精密部品や複雑な形状を必要とする工業製品にも適しています。また、エンプラはリサイクル性にも優れており、サステナビリティの観点からも注目されています。

エンプラの用途

自動車産業

自動車の軽量化、燃費向上、環境規制対応が求められる中、エンジニアリングプラスチックは金属の代替材料として非常に重要な役割を果たしています。自動車の内部やエンジン周辺の高温部分、外装、内装部品などにエンプラが広く使用されており、耐熱性や耐摩耗性が特に評価されています。エンジニアリングプラスチックの使用によって、車両全体の重量を大幅に軽減できるため、燃費効率が向上し、二酸化炭素排出量の削減に貢献します。

電気・電子産業

エンジニアリングプラスチックは優れた電気絶縁性と耐熱性を持っており、電気・電子機器における多くの部品に利用されています。小型化・高性能化が進む中で、精密な電子部品に対する高い要求を満たすために、寸法安定性が優れたエンプラが不可欠です。特にスマートフォンやタブレットなどのモバイル機器では、薄型化が進んでおり、強度や絶縁性を確保しながら、軽量で精密な成形が可能なエンプラが欠かせません。

医療機器

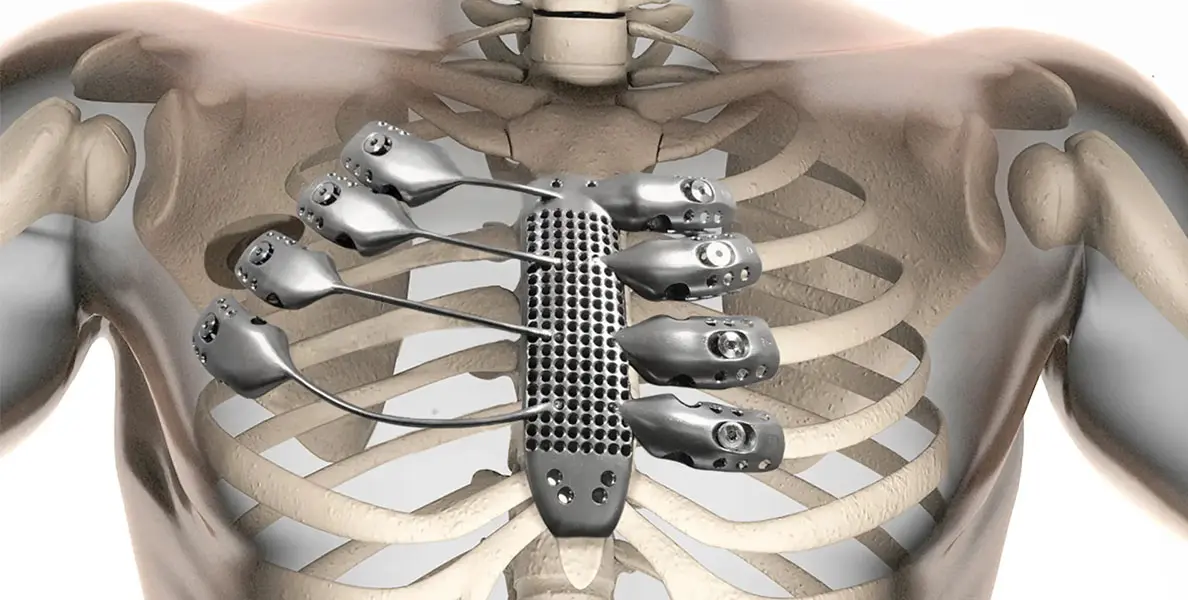

エンジニアリングプラスチックは、医療機器やインプラント材料としても重要な材料です。エンジニアリングプラスチックの高い耐熱性と耐薬品性により、滅菌や化学的な洗浄が必要な医療現場で使用する用品や機械に適しています。また、人体との親和性が高く、生体適合性のあるエンプラはインプラント材料としても利用されています。耐薬品性と優れた機械的強度を持つエンジニアリングプラスチックは、滅菌プロセスを経ても劣化せず、医療現場での信頼性が高い素材として評価されています。

航空宇宙産業

航空機や宇宙機器には、過酷な環境下でも使用可能な高強度かつ軽量な材料が求められます。エンジニアリングプラスチックは、これらの厳しい条件をクリアするための材料として、金属に代わり、構造部材や内部コンポーネントとして利用されています。特に耐熱性、軽量性、燃料効率を向上させる役割が求められています。航空機の内装や構造部品において、エンジニアリングプラスチックの軽量さは飛行機全体の重量軽減に寄与し、燃費向上や運用コストの削減を実現します。

化学産業

エンジニアリングプラスチックは、非常に優れた耐薬品性と耐熱性を持つため、化学プラントや製薬工場などで使用される設備やパイプライン、バルブなどにも広く利用されています。特に、腐食性の高い化学物質や溶剤を扱う装置や配管には、耐薬品性の高いエンジニアリングプラスチックが不可欠です。高温や化学薬品に対しても安定した性能を発揮するため、信頼性の高いエンプラが化学産業の安全性や効率性に寄与しています。

食品産業

食品加工や包装機器でも、耐熱性や耐薬品性を持つエンジニアリングプラスチックが利用されています。食品との接触がある機器には、安全性が求められるため、FDA(米国食品医薬品局)やその他の規制に適合する材料が使用されています。また、食品の保存や包装の分野でもエンジニアリングプラスチックが活躍しています。非粘着性や低摩擦性の高いエンプラは、食品加工機械の効率的な運用に貢献し、また、耐薬品性によって衛生管理の向上にも寄与しています。

エンプラの加工方法

射出成形

射出成形は、エンプラの加工において最も一般的な方法です。樹脂を溶融して金型に高圧で射出し、冷却して成形する方法です。このプロセスは、自動車部品、家電製品、電気・電子機器、医療機器など、非常に多くの製品に使われています。

複雑な形状や細かいディテールの部品を短時間で大量生産できるため、コスト効率が高い。エンプラの射出成形には高い耐熱性や強度が必要なため、射出温度や圧力の制御が重要です。

3Dプリンター

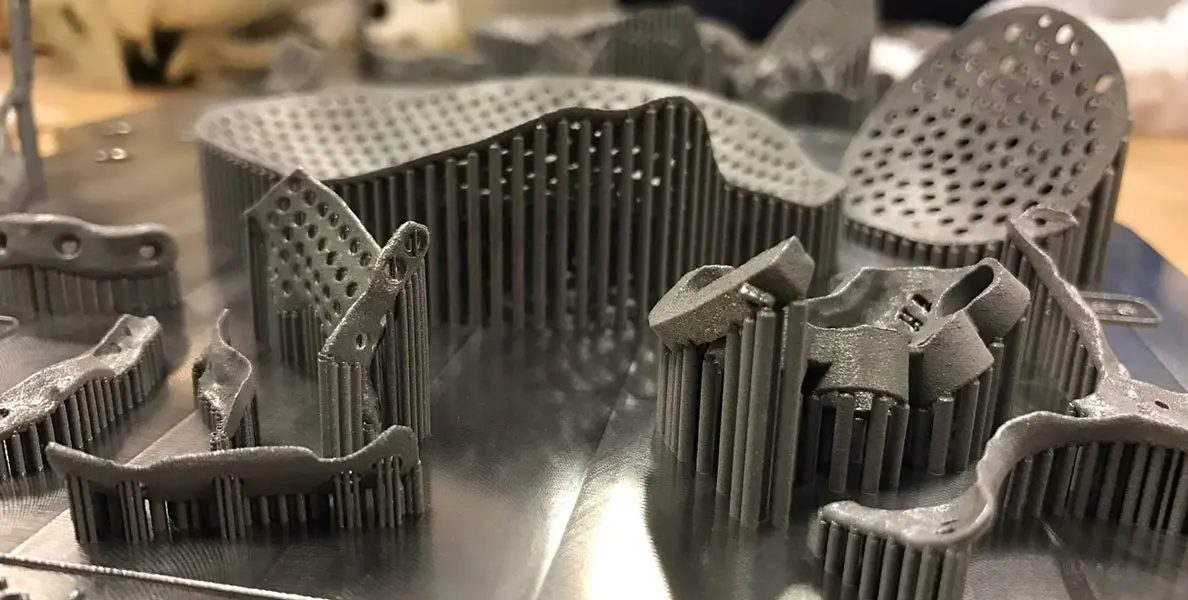

最近では、3Dプリンティング技術がエンプラの加工にも広く使用されるようになっています。特に、PEEK(ポリエーテルエーテルケトン)やポリイミドのような高性能エンプラが3Dプリントで成形可能になり、複雑な形状や少量生産の部品に適しています。

普通は熱溶解積層 (FDM)方式や光造形(SLA)方式を使い、3Dデータに基づいて積層成形を行います。

旋盤加工・フライス加工

旋盤加工やフライス加工は、切削によってエンプラを成形する加工方法です。これらの加工方法は、精密な形状が必要な部品や、射出成形が難しい小ロットの製品に適しています。

高精度な部品を製造でき、加工後の寸法安定性が高いため、航空宇宙や医療機器などの高精度部品に多く使われます。

エンプラの市場動向

近年、エンプラ市場は急速に成長しており、特に高性能なスーパーエンプラの需要が高まっています。この成長は、従来の汎用プラスチックからの移行が進み、より高機能で耐久性のある材料へのニーズが増加しているためです。例えば、ガラス繊維を添加したエンプラは、耐衝撃性や難燃性が向上し、さまざまな産業で広く使用されています。

新たなエンプラの開発トレンドとしては、特に高温環境での性能が重要視されています。具体的には、100℃以上の高温下でも安定した特性を維持できる材料が求められています。合成技術の進化により、これらの材料は特定の成分を精密に組み合わせることで、基本性能が向上しています。今後、これらの新技術がさらに発展し、エンプラ市場の可能性がさらに広がると期待されています。

まとめ

エンプラ(エンジニアリングプラスチック)は、耐熱性や機械的強度に優れた高機能プラスチックです。代表的な種類には、POM、PA、PC、PSU、PEEKなどがあり、各種産業で幅広く利用されています。特に自動車、電気・電子機器、医療機器など、高い性能が求められる分野での需要が拡大しています。エンプラは、軽量化や耐久性の向上を目指した製品開発に貢献しています。

執筆者 Lynn Xmake 9月 27, 2024

スチールは、その強度と耐久性から建築、自動車、家電など多岐にわたる分野で不可欠な素材です。リサイクルが容易で環境への配慮もされており、持続可能な産業の基盤を支えています。

スチールとは?

スチールの定義

スチールとは、鉄を主成分とし、炭素を0.02%から2.1%含む合金のことです。

スチールの製造プロセス

1. 原料準備: 鉄鉱石、コークス、石灰石を用意します。

2. 高炉製鋼: 原料を高炉に投入し、コークスを燃焼させて高温を生成。鉄鉱石が還元され、液体の生鉄が得られます。

3. 精錬: 生鉄を転炉に移し、酸素を吹き込むことで炭素を減少させ、鋼に変換します。

4. 鋳造: 溶融した鋼を型に流し込み、冷却して固化させます。

5. 圧延・加工: 鋼材を圧延し、所定の形状やサイズに加工します。

スチールの種類

炭素鋼

炭素鋼は鉄と炭素を主成分とし、炭素含有量により次のように分類されます:

低炭素鋼(0.05%〜0.25%): 柔軟性が高く、加工しやすい。主に薄板や部品に使用。中炭素鋼(0.25%〜0.60%): 強度と靭性のバランスが良く、自動車部品や機械部品に適している。高炭素鋼(0.60%〜2.1%): 非常に硬く、刃物や工具に使用される。

合金鋼

合金鋼は炭素鋼に他の元素(クロム、ニッケル、モリブデン など)を添加し、特性を向上させたものです。特徴として:

クロム鋼: 耐摩耗性が高く、工具や機械部品に用いられる。ニッケル鋼: 耐衝撃性に優れ、自動車や航空機の部品に適している。

ステンレス鋼

ステンレス鋼は鉄、炭素に加え、10.5%以上のクロムを含み、耐腐食性に優れています。主な種類は:

オーステナイト系: 耐食性が高く、加工性も良好。厨房機器や医療器具に使用。フェライト系: 強度と耐腐食性を持ち、主に自動車のエキゾーストシステムに使用。マルテンサイト系: 硬く、刃物や工具に用いられる。

各種類一覧表:

特性 炭素鋼 合金鋼 ステンレス鋼

主成分

鉄と炭素

鉄、炭素、その他の合金元素

鉄、炭素、クロム、ニッケル

強度

高い

非常に高い

中程度から高い

耐食性

低い

中程度

高い

加工性

良好

良好

難しい(特に硬いもの)

用途

建築、製造、一般的な機械

特殊な機械部品、工具

食品加工、医療機器、建築

価格

安価

中程度

高価

熱処理

可能

可能

可能

スチールの特徴

強度と耐久性: スチールは高い引張強度を持ち、圧力や衝撃に対する耐性が強いです。このため、構造材や機械部品に広く使用されます。

加工性: 様々な加工方法に適しており、切削、溶接、曲げ、プレスなど多様な形状に成形できます。これにより、複雑な部品製造が可能です。

コスト: 比較的安価で入手しやすく、大量生産に向いているため、経済的なメリットがあります。

電導性: 良好な電導性を持ち、電気機器の部品としても利用されます。

耐熱性: 一部のスチールは高温に耐える特性を持ち、炉やエンジン部品などの用途に適しています。

ステンレス鋼との違い

1.化学成分の違い

スチール: 主に鉄と炭素から成り、炭素の含有量によって特性が変わります。ステンレス鋼: 鉄に一定量のクロム(通常10.5%以上)を加えた合金で、耐食性が向上しています。

2.耐腐食性の違い

スチール: 腐食しやすく、特に湿気や塩分のある環境では錆びやすいです。ステンレス鋼: クロムが酸化皮膜を形成し、腐食に対して強いです。

3.用途の違い

スチール: 建築、製造、機械部品など幅広い用途で使用されます。ステンレス鋼: 食品加工、医療機器、建材など、耐食性が求められる用途に使われます。

関連記事:SUS304の特徴と用途を解説:ステンレス鋼SUS316やSUS430との比較

スチールの用途

建設業:

構造材: 高層ビルや橋、ダムなどの耐荷重を支えるための鉄骨として使用されます。スチールフレームは軽量で強度が高く、設計の自由度も高いです。

自動車産業:

シャシーとボディ: 自動車の骨格を構成し、強度と安全性を提供します。特に衝撃吸収性能が求められる部分に使われます。

製造業:

機械部品: ギアやシャフト、ベアリングなど、高い耐摩耗性と強度が求められる部品に多く用いられます。

家庭用品:

キッチン器具: 包丁や鍋、フライパンなど、耐久性と衛生面で優れた特性が求められる製品に使われます。

エネルギー:

パイプライン: 石油やガスの輸送に用いるパイプラインやタンクは、耐圧性や耐腐食性が求められます。

航空宇宙:

航空機部品: 軽量で高強度なスチール合金は、航空機の構造部品やエンジン部品に使用されます。

まとめ

スチールは鉄と炭素を主成分とする合金で、高い強度や加工性が特徴です。建設や製造業など多様な用途に使用され、耐久性が求められます。一方、ステンレス鋼はクロムを含み、耐食性に優れています。これらの違いを理解した上で、適切な素材を選びましょう。

執筆者 Lynn Xmake 8月 30, 2024

高強度で軽量な素材が必要だが、適切な材料選びに悩んでいませんか?チタンはその優れた特性から、航空宇宙や医療など多くの日本の産業で活用されております。

この記事では、チタンの特徴を中心に、その用途と加工方法を解説します。

チタンとは?

チタンは、軽量で高強度、耐食性に優れた金属元素です。原子番号22、記号Tiで表されます。チタンは地殻中に第9位の豊富な元素で、主に酸化チタン (TiO2)の形で存在しています。

チタンの基本的な特徴

軽量でありながら高強度

チタンはその優れた特性により、軽量でありながら非常に高い強度を持つ金属です。密度が鉄の約60%と軽い一方で、強度は鋼に匹敵するため、重量が重要な要素となる航空機やスポーツ用品、自動車の部品などで広く利用されています。

この特性により、製品の軽量化を図りながらも、高い耐久性と信頼性を確保できることが大きなメリットです。

耐食性が高い

チタンは優れた耐食性を持つ金属で、酸や塩基、さらには海水にも強いことが特徴です。この耐食性は、チタンの表面に自然に形成される酸化チタンの保護膜によって実現されており、腐食を防ぎます。

これにより、チタンは化学プラントや海洋構造物、医療機器など、過酷な環境での使用に適しており、長期間にわたり高い性能を維持します。

生体適合性が優れている

チタンは生体適合性が非常に優れており、人体に対して安全でアレルギー反応を引き起こしにくい金属です。

この特性により、医療分野では人工関節や歯科インプラント、骨接合用のプレートやスクリューなど、体内に埋め込まれる医療機器に広く利用されています。チタンは人体との相性が良く、腐食や劣化もほとんどないため、長期間にわたる信頼性の高い医療材料として選ばれています。

熱伝導性と電気伝導性の特性

チタンは、他の金属と比べると熱伝導性と電気伝導性が比較的低い特性を持っています。具体的には、熱伝導率がステンレス鋼よりも低く、アルミニウムや銅に比べて電気伝導性も劣ります。

このため、チタンは断熱性や電気絶縁性が求められる用途に適しています。特に、航空宇宙産業や自動車部品、電子機器などで、温度制御や絶縁が必要な状況でその特性が活かされています。

チタンのメリット

長寿命でメンテナンスが少ない

酸化チタンの保護膜が表面に形成されることで、錆びや腐食から金属を守り、過酷な環境下でも劣化しにくくなります。耐食性と耐摩耗性に優れているため、交換や修理の頻度が低くなります。

これにより、長期間にわたって安定した性能を発揮し、ライフサイクルコストを抑えることができます。

環境にやさしい素材

リサイクル可能で、製造過程でも比較的少ないエネルギーで済むため、環境への負荷が低いです。また、耐食性が高く長寿命であるため、頻繁な交換が不要で資源の浪費を抑えることができます。

これにより、エコフレンドリーな製品作りに貢献し、環境保護に寄与します。

生体親和性が高くアレルギーを引き起こしにくい

チタンは生体親和性が高く、人体に対してアレルギーを引き起こしにくい金属です。非反応性のため、体内に埋め込まれる医療機器やインプラントに適しており、免疫系にほとんど影響を与えません。

これにより、医療機器の長期使用においても高い信頼性を提供します。

耐高温性による高温環境での使用

チタンは優れた耐高温性を持ち、極端な高温環境でも性能を維持できる特性があります。高温にさらされても強度が保たれ、変形や劣化が少ないため、航空機のエンジン部品や高温プロセスの装置などに最適です。

この特性により、過酷な条件下でも長期間の信頼性を確保し、高温による性能低下を防ぐことができます。

チタンのデメリット

工具の消耗が激しい

チタンは硬度が高く、耐摩耗性が優れている一方、加工時に工具の消耗が激しくなるデメリットがあります。特に切削や加工においては、工具の摩耗が早く、交換頻度が高くなりがちです。

このため、加工コストや時間が増加する可能性があり、高精度な加工を行うためには適切な工具と条件が必要です。また、チタンの熱伝導率が低いため、工具の発熱も問題となります。

高価格

チタンの生産過程や精製に手間と費用がかかるため、他の金属と比べて価格が高くなることが多いです。

特に大量生産や低コストが求められる用途では、チタンの使用がコスト制約となることがあります。

曲がりにくい

チタンは高強度と硬度により、曲がりにくい特性を持っています。このため、柔軟性が求められる部品や構造物には不向きで、加工時に過度な力が必要になることがあります。

特に、曲げ加工や変形が要求される設計では、チタンの硬さが扱いにくさを引き起こし、製造の難易度が上がる可能性があります。

長期留置による抜去困難

チタンは長期留置される医療機器やインプラントにおいて、その耐久性と生体適合性が高く評価されていますが、一度埋め込まれると抜去が困難なデメリットがあります。

チタンが骨や組織と強く結合するため、除去時に手術が複雑で、患者に対する負担が増加する可能性があります。

日本の産業におけるチタンの用途は?

航空宇宙産業:軽量性と高強度を活かした部品

部品製造: チタン合金は軽量で高強度な特性から、航空機のエンジン部品や機体構造に広く使用されています。特に高温環境に耐えるため、ジェットエンジンのコンポーネントやタービンブレードに適しています。宇宙探査機: 宇宙探査機やロケットの部品としても利用され、耐高温性と軽量性が要求される場面で重宝されています。

医療分野:インプラント、手術用器具など

インプラント: チタン合金の生体適合性の高さから、人工関節や歯科インプラント、骨接合用プレートなどに使用されています。体内に長期間留置しても安全で、アレルギー反応を引き起こしにくい特性があります。手術用器具: 高い強度と耐食性を持ち、手術用の器具や医療機器にも利用されています。

自動車産業:エンジン部品や スポーツカー

エンジン部品: チタン合金は高温に耐える特性から、自動車のエンジン部品や排気系統に使用されます。軽量で高強度のため、パフォーマンス向上や燃費改善に寄与します。スポーツカー: 高性能スポーツカーの部品としても使われ、軽量化と耐久性向上に貢献しています。

建築とインフラ:耐久性と耐食性を活かした建材

建材: チタン合金は耐食性が高く、外壁材や屋根材として利用されることがあります。特に耐久性が求められる建築物や構造物で使用されます。橋梁: 橋梁の部材としても使用され、長寿命でメンテナンスが少ない特性が活かされます。

海洋産業:船舶部品

船舶部品: 海水に対する耐食性から、船体や海底ケーブル、海洋構造物の部品に使用されます。海洋環境での耐久性を確保するために重要です。

スポーツ用品:ゴルフクラブ、自転車フレーム

自転車フレーム: チタン合金の軽量性と高強度から、自転車のフレームやパーツに使用されています。耐久性が高く、振動吸収性も優れています。ゴルフクラブ: ゴルフクラブのヘッドやシャフトに使用され、パフォーマンス向上と耐久性の向上が図られています。

チタンの加工方法

切削加工

CNC切削加工は、チタンの高精度な加工に適した方法です。高精度の機械を使用して、チタンのブロックやシートを切削し、複雑な形状や微細な部分まで精密に加工します。チタンの硬度と耐熱性が高いため、切削速度の管理や冷却剤の使用が重要です。また、工具の摩耗を防ぐために、コーティングされた切削工具を使用することが一般的です。

レーザー切断

レーザー切断は、高精度で複雑な形状をチタンから切り出すのに適しています。レーザー光をチタンの表面に集中させて熱を発生させ、その熱でチタンを溶かして切断します。この方法は、チタンの薄板や細かいパーツの加工に非常に有効です。レーザー切断は非接触式のため、機械的なストレスを与えずに加工できるという利点があります。

3Dプリンター(積層造形)

3Dプリンターは、チタン粉末を使用して複雑な形状の部品を一層ずつ積み重ねて作る方法です。特に選択的レーザー溶融(SLM)や電子ビーム溶融(EBM)などの技術が使用され、医療用インプラントや航空宇宙部品などの製造に適しています。この方法は、材料の浪費が少なく、軽量化やカスタマイズが求められる部品の製造に適しています。

金属3Dプリンターについて気になる方は下記の関連記事をご覧ください。

3Dプリンター素材の選び方:特徴、精度、価格で見る最適な材料 | XMAKE

加工時の注意点

熱伝導率が低い

チタンは低い熱伝導性を持ち、加工中に熱が局所的に蓄積しやすいです。過度な熱はチタンの性質を変え、工具の摩耗を早めるだけでなく、材料の酸化や表面の品質低下を引き起こします。

そのため、加工時には冷却液を十分に供給し、熱を効率的に管理することが重要です。また、低速での切削速度と適切な切削深さを設定し、発熱を最小限に抑えることが推奨されます。

変形抵抗が大きい

チタンは高い硬度と弾性率を持ち、外部からの力に対して形状を保つ力が強いです。結果として、切削加工や曲げ加工中に大きな力が必要となり、工具の摩耗が激しくなることがあります。また、加工時に発生する熱が逃げにくく、材料の変質や加工精度の低下を引き起こすことがあるため、特殊な工具や冷却対策が求められます。

適切な工具の選定

チタンは高硬度であるため、加工工具への負荷が大きく、摩耗が早いです。そのため、チタン加工には高品質な工具材料、例えばカーバイドやコーティングされた工具(ダイヤモンドコーティングなど)を使用することが推奨されます。これらの工具は、チタンの硬度に耐え、長期間の使用が可能です。また、工具の刃先の形状や角度も重要で、適切に選定することで工具の寿命を延ばし、精度の高い加工が可能になります。

まとめ

チタンはその優れた強度と軽量性、耐食性から、日本の産業を支える重要な金属素材です。航空宇宙、医療、自動車、化学工業など、さまざまな分野で利用されています。特に、軽量で強度のある特性が、航空機や自動車の部品、医療用インプラントなどの高性能製品の製造に適しています。環境への耐久性も高いため、長寿命で信頼性のある製品作りに貢献しています。

チタンの加工についてお困りの場合は、オンライン部品加工&調達のプロであるXMAKE がお手伝いできます。ぜひお気軽にご相談ください。

執筆者 Lynn Xmake 7月 27, 2024

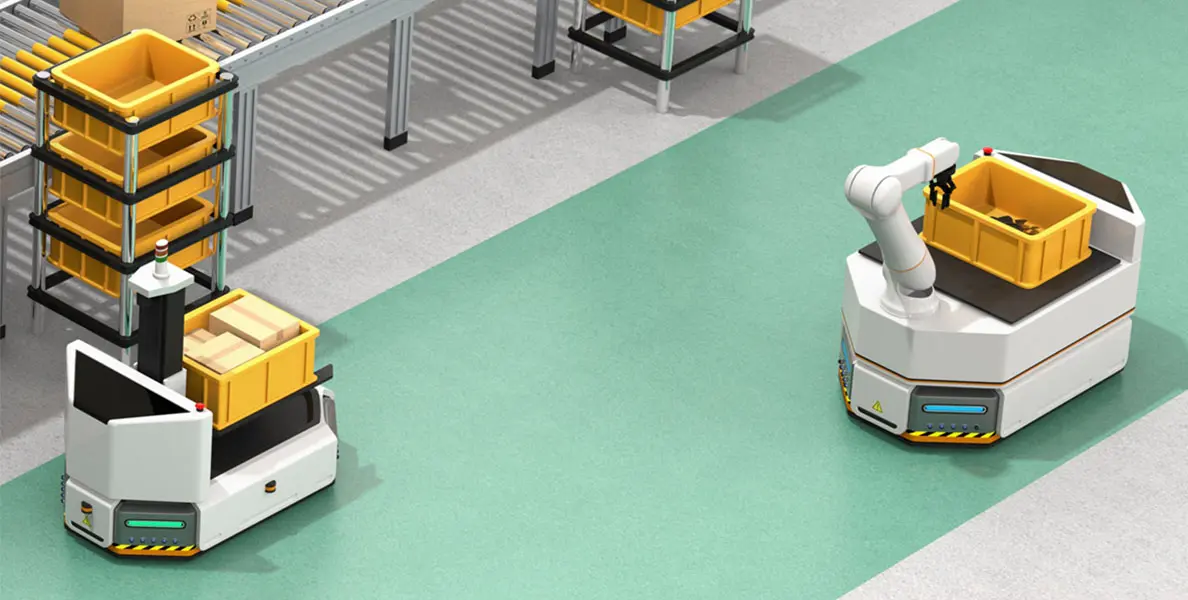

物流業界におけるAMR (自律走行搬送ロボット)は、効率化とコスト削減を実現する革新的な技術です。その高い柔軟性と自律性により、物流センターや倉庫での作業効率を大幅に向上させます。

本記事では、AMRの概要とその導入によるメリット、さらに従来のAGV (無人搬送車)との違いをわかりやすく解説します。

AMR(自律走行搬送ロボット)とは?

AMR(自律走行搬送ロボット)とは、物流や製造業などの現場で物品の搬送や作業の自動化を行うロボットの一種です。AMRは高度なセンサーと人工知能(AI)技術を搭載しており、自らの位置や周囲の環境を認識しながら自律的に移動することができます。

物流業界でAMR導入の特徴

AMR導入のメリット

・作業効率の向上

・柔軟性と適応力

・コスト削減

・安全性の向上

・ データ収集と分析

・ スケーラビリティ

AMRは24時間稼働可能であり、効率的かつ迅速な作業を実現することができます。これにより、物流業界ではより柔軟な運用が可能となり、顧客へのサービス向上にも貢献します。また、従来の人間が行っていた危険な作業や重労働を代替することで、労働安全性も向上させることができます。

さらに、AMRは自律的に作業をこなすことができるため、人間のミスを減らし、作業の品質向上にもつながります。また、最新の技術を活用したスマートな機能を搭載しており、遠隔監視やリアルタイムのデータ管理が可能となります。これにより、運用管理が効率化され、効果的な業務管理が実現できます。

AMRの導入により、物流業界はより効率的かつ効果的な業務運営が可能となり、競争力を高めることができます。今後、さらなる技術革新や進化が期待されるAMRは、物流業界において不可欠な存在となるでしょう。そのため、企業は積極的にAMRの導入を検討し、その革新的なソリューションを活用して競争力強化を図るべきです。

AMR導入のデメリット

・教育コストの発生

・初期投資コストの高さ

・既存設備との互換性の課題

・安全性への懸念

・作業者の不安感

AGV(無人搬送車)の導入には、いくつかの重要な要素が関わります。まず、新しい操作方法や業務フローを作業者に教育する必要があります。AGVの導入には、本体購入費用やシステム構築費用に加え、定期的なメンテナンスや修理費用も考慮しなければなりません。しかし、AGVは既存の倉庫設備に比較的容易に組み込むことができ、環境の変更もそれほど大きくありません。ただし、作業スペースや通路の確保など、環境に対する一定の調整が必要です。

また、AGVは自動的に走行するため、人や物との衝突リスクがあることも留意しなければなりません。適切な安全対策と運行管理を施すことが求められます。AGVの導入により、作業者の仕事が変わる可能性もありますが、作業効率の向上や負担軽減、作業環境の改善など多くの利点が得られます。導入の目的やメリットについて作業者と十分にコミュニケーションを図り、安心感を持って変化に対応してもらうことが重要です。

AGV(無人搬送車)との違い

AGVは通常、事前に設定された固定ルートを走行し、障害物があれば停止します。一方、AMRは高度なセンサー技術を駆使して周囲の状況をリアルタイムで認識し、最適なルートを選択して障害物をスムーズに回避します。これにより、作業効率が飛躍的に向上し、運用コストの大幅な削減が可能となります。

さらに、AMRは完全に自律的に作業を行い、遠隔監視システムと連携して簡単に管理できます。この高い自律性と管理の容易さにより、AMRは多様な産業や環境で活躍し、効率的な物流システムの構築に欠かせない革新的なツールとしての地位を確立しています。

AMRとAGVの比較表

特徴 AMR(自律走行搬送ロボット)

AGV(無人搬送車)

移動方法 リアルタイムで状況を認識し、柔軟にルート選択

事前に設定された固定ルートを走行

障害物回避 センサーを使って障害物を認識し、自動で回避

障害物があれば停止

柔軟性 環境の変化に適応しやすい

環境変化に対して再設定が必要

作業効率 高い

中程度

運用コスト 長期的に削減可能

初期コストは低いが、長期的には高くなる

自律性 完全自律的に作業が可能

人の介入が必要

管理方法 遠隔監視システムと連携し、管理が容易

通常、直接的な管理が必要

導入環境 多様な産業や環境で活用可能

比較的限定された環境での利用が主

スケーラビリティ 高い

限定的

物流現場でAMRの導入事例

世界の物流企業でAMRの活用状況

世界の物流業界では、自律走行搬送ロボットの導入が急速に進んでいます。物流企業の約3割が3年以内にAMRを含むロボット導入を目指し、大企業の半数は2028年までに導入すると予測されています。この市場は2030年までに約3.5倍に成長し、AMRがその中心的役割を担うと期待されています。

AMRは既存の倉庫レイアウトに柔軟に適応し、物流DX(デジタルトランスフォーメーション)を推進する重要なツールです。市場規模は2021年の15.1億ドルから2024年までに年率33.11%で成長すると予測されており、物流分野でのピッキングや搬送、仕分けなど幅広い用途で活用されています。

しかし、急速な導入と共に、AMRの安全性や倫理面での課題にも対応が求められています。世界的にAMRの導入が進む中で、これらの課題に対する取り組みが不可欠です。物流業界におけるAMRの進展とその課題に対する理解が、今後の成功の鍵となるでしょう。

日本の物流企業でAMRの活用状況

日本でも物流業界でAMRの導入が加速しています。2024年からの労働時間規制により、人手不足が深刻化する中、物流現場のロボット化が注目されています。大手物流企業を中心に、AMRやコラボレーションロボット、ドローンなどの先進技術の導入が進行中です。

物流企業の約3割が3年以内にロボットを導入する予定で、大企業の半数は2028年までに導入を完了すると予測されています。無人フォークリフトやAMRによるパレット搬送など、自動化技術の活用が広がり、効率的な物流システムの構築が進んでいます。

AMRのトレンド

AI と機械学習の活用

AMRでは、AI主導のインターフェースにより、ユーザーが自然言語命令でロボットをプログラミングできるようになっています。

予知保全アプリケーションでAIが重要な役割を果たし、メンテナンスコストを大幅に削減できるようになっています。

協働ロボットの拡大

協働ロボットは新しい用途に拡大しており、AIとAMR分析ソフトウェアを組み込むことで、構造化されていない環境でも効率的に機能できるようになっています。

自律走行機能の向上

AMRは自律的に移動し、IoTの進化により更なる効率化が期待されています。

モバイルマニピュレータやAGVなど、様々な移動ロボットが物流の課題解決に活用されています。

物流業界への導入

AMRの導入により、既存の倉庫レイアウトを大規模に変更することなく、自動倉庫システムを導入できるため、物流業界の変革を主導しています。物流業界の2024年問題を解決する有効な手段として注目されています。

まとめ

AMRは、高度なセンサーとAIを活用し、自律的に移動しながら効率的に作業を行います。導入のメリットとして、作業効率の向上、柔軟なルート選択、安全性の向上が挙げられます。

一方、AGVは固定ルートを走行し、障害物があると停止します。AMRは環境変化に適応し、自律的に障害物を回避できるため、AGVよりも高い柔軟性と効率性を提供します。

AMRの機械部品にお困りの方、ぜひXMAKEにお問い合わせください。

XMAKEは3Dプリンター出力 と切削加工 で迅速かつ精密な部品制作を実現し、開発の効率化をサポートいたします。

参考文献

・Research, G. T. I. M. (2024, April 16). AGV & AMR in Logistics Market Growth and Upcoming Trends 2024-2032|123 Pages. https://www.linkedin.com/pulse/agv-amr-logistics-market-growth-upcoming-trends-2024-2032123-evvzc/

・Vilasagaram, S. (2024, July 1). AGV/AMR Market — Forecast (2024–2030) – Sowmya Vilasagaram – Medium. Medium. https://medium.com/@sowmya.industryarc/agv-amr-market-forecast-2024-2030-c8505ff4d4a4

・ Autonomous Mobile Robot (AMR) Market 2024 Global Industry Size, Recent Trends, Demand and Share Estimation by 2032 with Top Key-Players by Top Country. (2024, July 8). https://www.linkedin.com/pulse/autonomous-mobile-robot-amr-market-2024-global-vrxhf/

執筆者 Lynn Xmake 7月 25, 2024

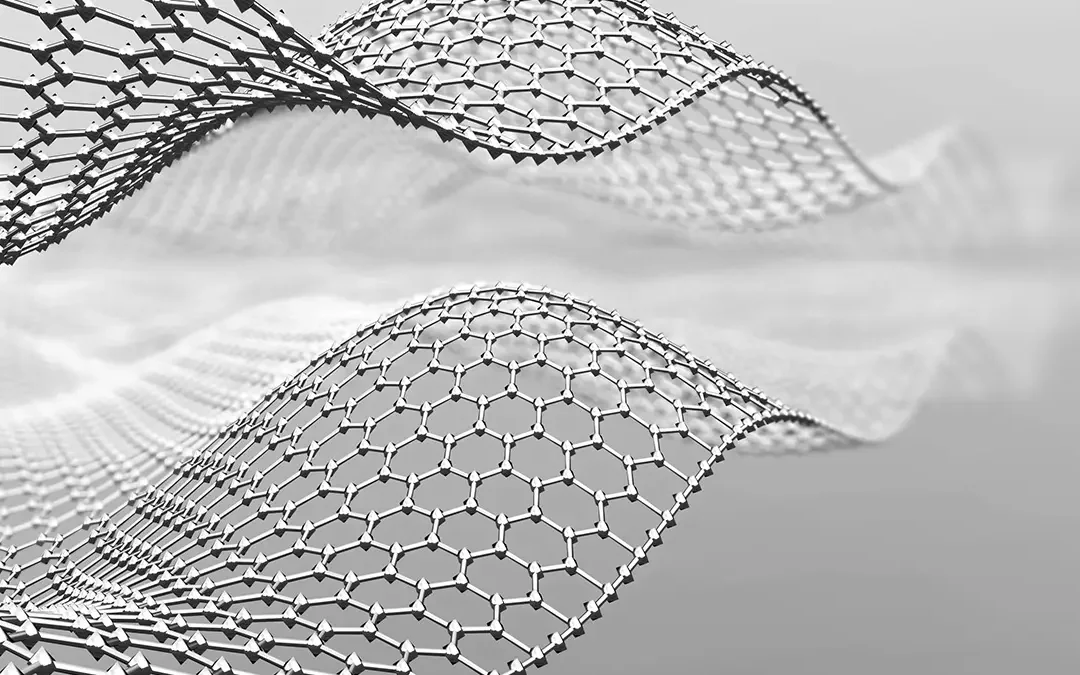

グラフェン は、研究者たちによって「未来の材料」として注目されています。

炭素 の単層シートであるこの革新的な物質は、その特性によって多くの分野で革命を起こしています。この記事では、その特性と多様な応用分野、酸化グラフェンとの違いについて詳しく解説いたします。

グラフェンとは?

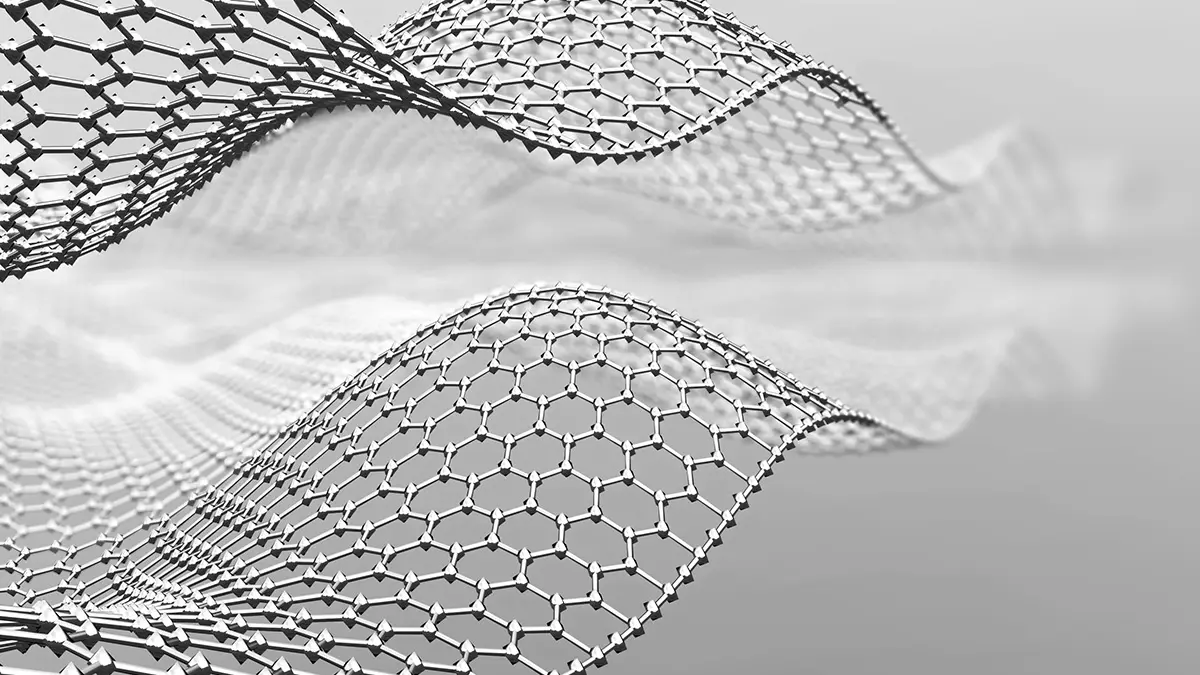

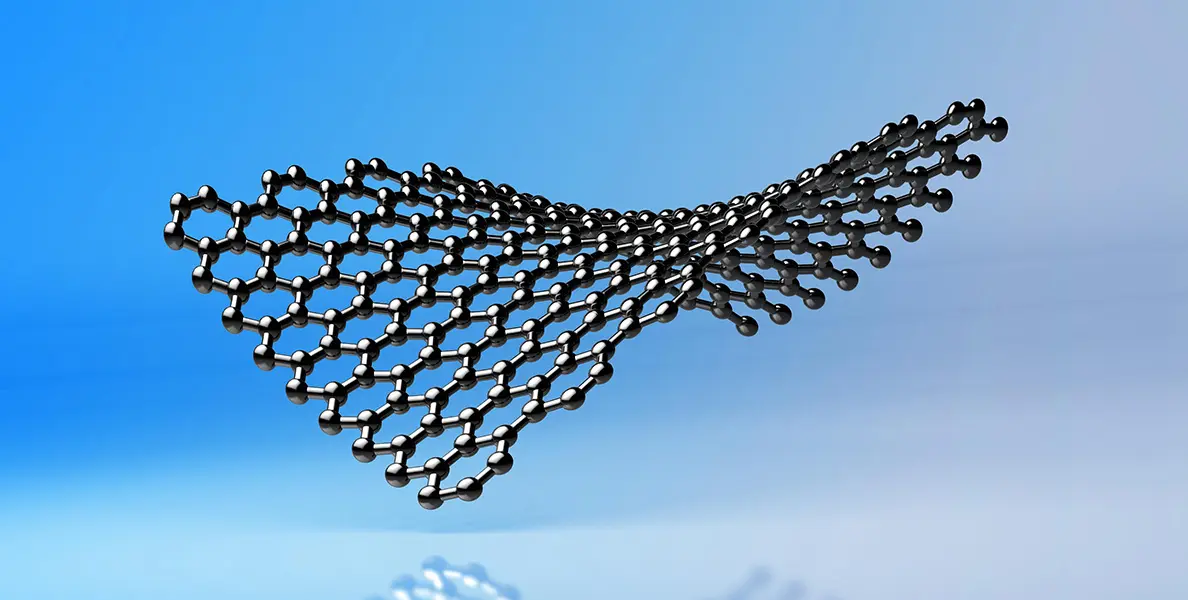

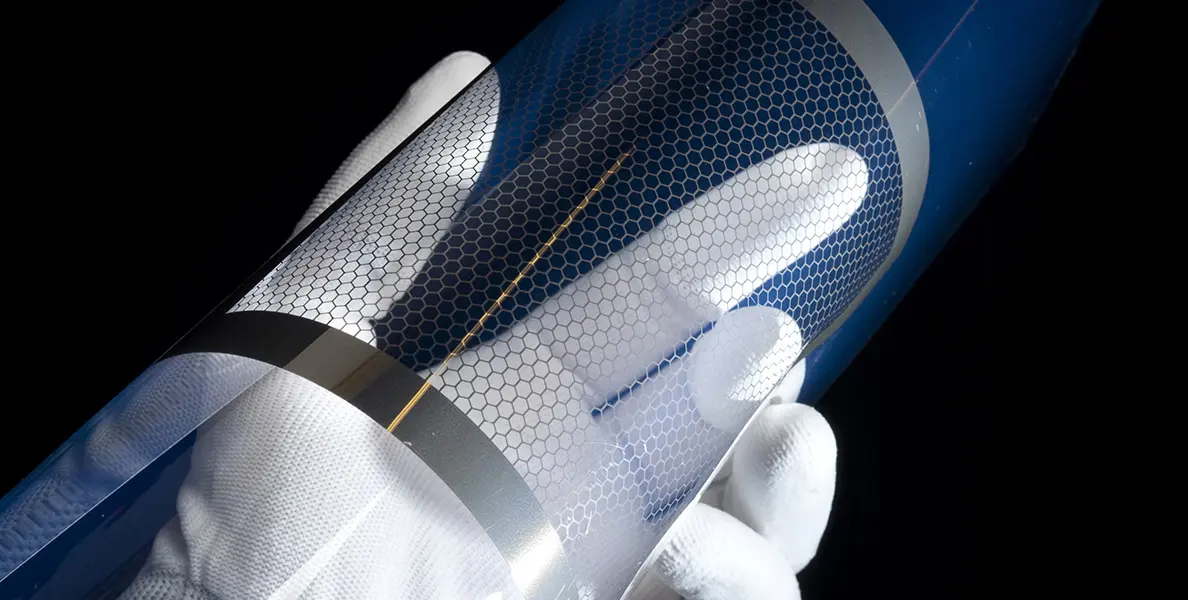

グラフェンは、炭素原子が蜂の巣状の六角形格子構造で結合した、厚さが原子一層分のシート状物質です。非常に高い電気伝導性、優れた熱伝導性、驚異的な強度、そして軽量性を兼ね備えています。この特性により、電子デバイス、エネルギー貯蔵、医療、素材科学など幅広い分野での応用が期待されておます。

グラフェンの特性

グラフェンは高い強度と電気伝導性を持つ一方で、大量生産の難しさや高コストなどのデメリットも存在します。そのメリットとデメリットを具体的に解説していきます。

メリット

強度が高い 軽量性が高い 電気伝導性が高い 熱伝導性が高い 透明性が高い 柔軟性が高い

グラフェンは、その驚異的な特性から未来の革新素材として大きな注目を集めています。まず、その強度は圧倒的です。金属の鋼の約200倍の強度を持ち、驚くほど頑丈です。それにもかかわらず、非常に軽量で、1平方メートルのグラフェンシートはわずか0.77ミリグラムと極めて軽いのです。

電気伝導性においても抜群です。キャリア移動度は約200,000 cm²/Vsで、シリコンの約1400 cm²/Vsをはるかに超えています。このため、次世代の電子デバイスに最適な材料とされています。さらに、約5,000 W/mKという驚異的な熱伝導率を誇り、銅の約400 W/mKを遥かに上回ります。これにより、効率的な熱管理が可能となり、さまざまな応用が期待されます。

また、約97.7%の光を透過する高い透明性を持ち、透明電極やディスプレイ技術において革新的な役割を果たすことができます。加えて、驚くほど柔軟で、曲げても破れない特性を持つため、柔軟な電子デバイスやウェアラブル技術に理想的です。

これらの素晴らしい特性を持つため、多岐にわたる分野での革新を可能にし、未来の技術を大きく前進させる重要な材料として位置づけられています。

デメリット

大量生産が難しい 不純物の影響 集積化が難しい 安定性の課題 コストが高い

グラフェンはその優れた特性にもかかわらず、いくつかのデメリットがあります。まず、大量生産の難しさが挙げられます。高品質なグラフェンの大量製造は依然として技術的課題が多く、現在の技術では大量生産のコストが非常に高いです。例えば、1グラムの高品質グラフェンを製造するのに数百ドルかかることがあります。

不純物の影響も大きな問題です。製造過程で微量の不純物が混入すると、その特性が著しく損なわれることがあります。純度99.99%以上が求められる場合も多く、これが製造コストと技術的難易度をさらに高めています。

次に、集積化の難しさがあります。従来のシリコンベースの技術と組み合わせて集積回路を構築するには、技術的なハードルが依然として高いです。例えば、グラフェンのトランジスタをシリコンウェハー上に高精度で配置することが必要ですが、これには高度な製造技術が必要です。

安定性の課題も見逃せません。外部環境、特に酸素や湿気に対して敏感であり、その特性を長期間維持するのが難しいです。例えば、グラフェンの酸化はその電気的特性を劣化させる原因となります。

最後に、コストの高さがデメリットです。現時点ではグラフェンの製造に高度な技術と設備が必要であり、そのため製造コストが高く、商業化が進んでいません。これらのデメリットを克服するためには、さらなる研究開発と技術革新が求められます。

グラフェンの用途

グラフェンは、その多様な特性から幅広い応用が期待されている革新的な材料です。以下に主要な応用分野について説明します。

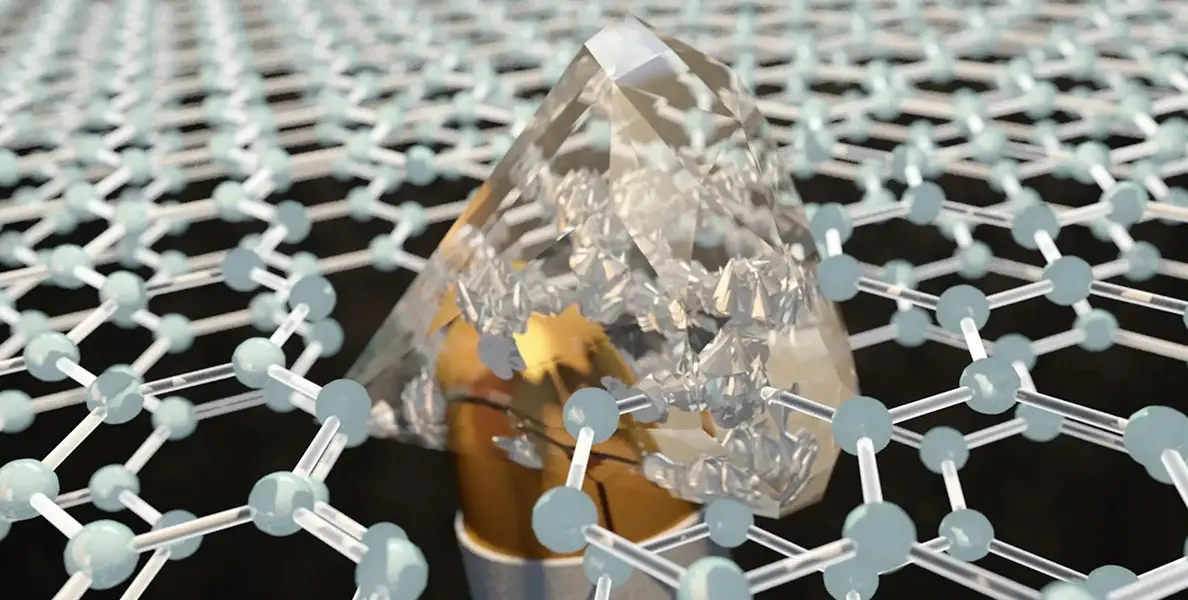

1.電子デバイス

非常に高い電気伝導性を持つため、次世代の電子デバイスに適しています。例えば、高速で効率的なトランジスタ、センサー、フレキシブルディスプレイの開発が進んでいます。グラフェンを用いたトランジスタは、現在のシリコンベースのものよりも高速かつエネルギー効率が高いです。

2.エネルギー貯蔵

その活用で、エネルギー密度の向上と充電速度の大幅な改善が期待されています。例えば、リチウムイオンバッテリーにグラフェンを導入することで、従来のバッテリーよりも短時間で充電が完了し、より長持ちする製品が可能になります。

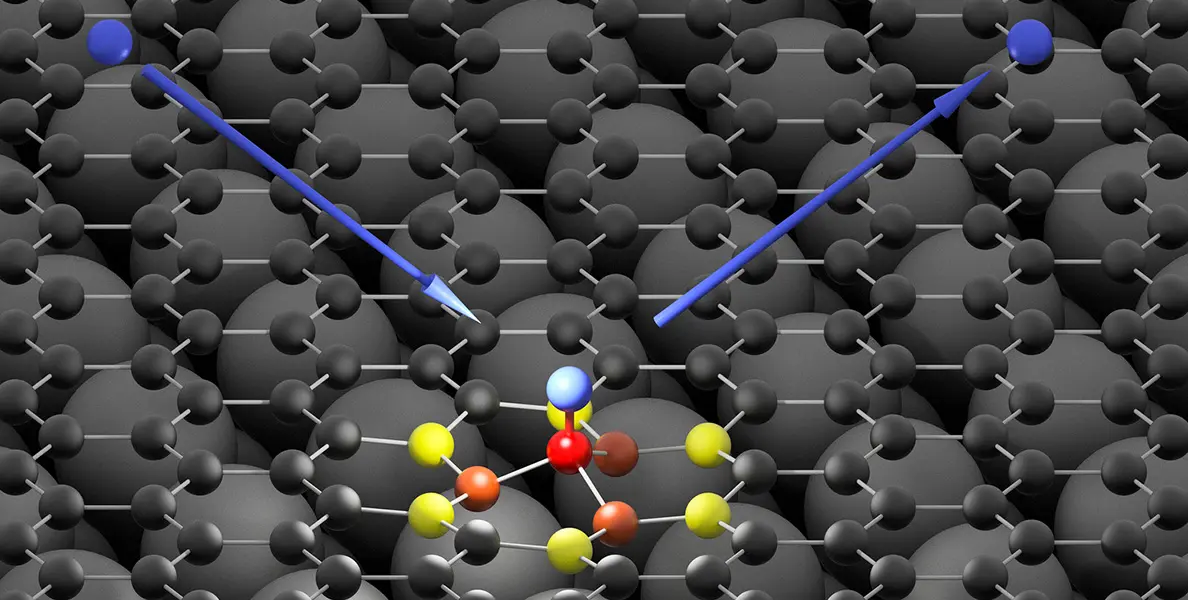

3.医療分野

生体適合性と高い表面積という特徴は、医療分野での応用も期待されています。バイオセンサーやドラッグデリバリーシステム、人工組織などの開発において、そのの特性が活用されています。例えば、グラフェンを用いたバイオセンサーは、病気の早期発見やリアルタイムでの健康モニタリングに利用されています。

4.素材科学

高強度と軽量性という特徴は、航空宇宙や自動車産業においても重要です。例えば、航空機の構造材に使用することで、軽量化と耐久性の向上が図れます。また、自動車の燃費向上や安全性の強化にも寄与します。

5.環境技術

グラフェンは環境技術にも応用されています。例えば、グラフェンベースのフィルターは、水の浄化や汚染物質の除去に効果的です。また、グラフェンを用いた光触媒は、太陽光を利用して汚染物質を分解する技術の開発に貢献しています。

これらの応用分野において、グラフェンは未来の技術革新を牽引する重要な材料として、世界中の研究者や企業から注目されています。さらなる研究と開発により、新しい応用方法が次々と発見され、私たちの生活が劇的に変わる可能性があります。

酸化グラフェンとの違い

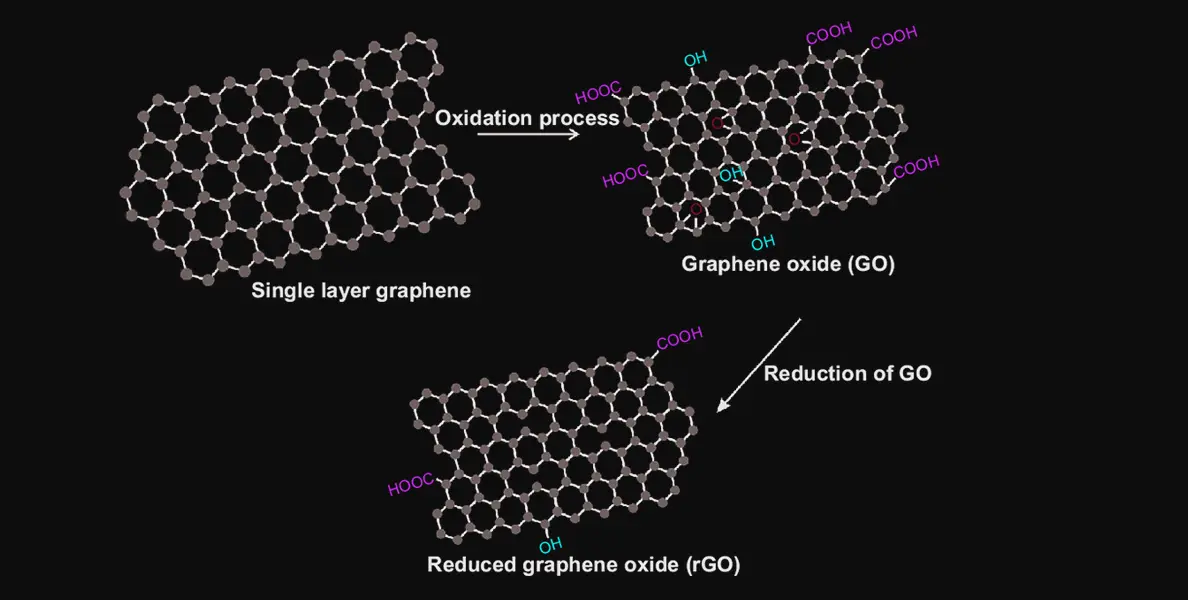

グラフェンに似た特性を持つ樹脂材料として、酸化グラフェンが知られています。酸化グラフェンは、グラフェンの酸化処理によって得られる材料です。グラフェンとの違いを説明します。

1.構造の違い

グラフェンは炭素原子が sp2 混成軌道で平面的に結合した2次元の蜂の巣状構造を持ちます。

一方、酸化グラフェンは、グラフェンの表面に酸素含有基(エポキシ基、ヒドロキシル基など)が共有結合しており、平面構造が乱れた状態になっています。

2.化学的性質の違い

グラフェンは疎水性で化学的に安定ですが、酸化グラフェンは親水性が高く、化学的に活性が高い。

酸化グラフェンには多数の酸素含有基が存在するため、グラフェンに比べて反応性が高く、化学修飾が容易。

3.電気的特性の違い

グラフェンは優れた電気伝導性を示しますが、酸化グラフェンは酸素含有基のため絶縁体に近い性質を示す。

還元処理によって酸化グラフェンの電気伝導性を一部回復させることができる。

4.光学特性の違い

グラフェンは透明性が高く、可視光領域での吸収が低い。

一方、酸化グラフェンは可視光領域で強い吸収を示す。

5.熱的特性の違い

グラフェンは優れた熱伝導性を示すが、酸化グラフェンは熱伝導性が低い。

6.機械的特性の違い

グラフェンは高い強度と弾性を示すが、酸化グラフェンは機械的強度が低下する。

酸化グラフェンとの比較表

材料 グラフェン 酸化グラフェン

構造 純粋な炭素構造

酸素含有官能基を含む構造

電気伝導性 非常に高い (キャリア移動度約200,000 cm²/Vs)

低い

熱伝導性 非常に高い (約5,000 W/mK)

低い

強度 鋼の約200倍

グラフェンに比べて低い

透明性 約97.7%の光を透過

グラフェンより低い

水溶性 水に溶けにくい

水に分散しやすい

表面化学の調整 化学修飾が難しい

官能基による化学修飾が容易

加工性 高度な技術が必要

溶液プロセスが容易

このようなグラフェンオキシドの特性から、電子デバイス、複合材料、水処理など、グラフェンと同様の応用が期待されています。 また、グラフェンオキシドは、グラフェンよりも大量生産が容易であるため、より実用的な材料として注目されています。

まとめ

グラフェンは炭素原子が蜂の巣状に結合した単層シートで、驚異的な強度、高い電気伝導性、優れた熱伝導性を誇ります。この特性により、電子デバイス、エネルギー貯蔵、医療など多岐にわたる応用が期待されています。一方、酸化グラフェンは酸素官能基を含み、水溶性が高く化学修飾が容易ですが、電気伝導性と強度は低下します。両者の特性を理解することで、適切な応用分野での利用が可能です。

グラフェン製品に関するご相談は、XMAKEにお問い合わせください。

XMAKE は、短納期の試作品作成と幅広い素材対応で製品開発を効率化します。部品調達から試作、量産までワンストップで対応し、市場投入を加速します。

グラファン製品について、ぜひお気軽にご連絡 ください。

参考文献

・ナノ多孔質グラフェン: 高い強度と柔軟性を兼ね備える|AIMR . (n.d.). https://www.wpi-aimr.tohoku.ac.jp/jp/aimresearch/highlight/2019/20190729_001150.html

・ Rin, & Rin. (2019, August 28). 【元専門家が語る】今話題のグラフェンとは?最新研究まで徹底解説!. RIN自己研鑽塾 | 就活・機械学習・自己研鑽の情報サイト. https://rin-effort.com/2019/08/27/graphene/

・ 編集部. (2024, June 22). グラフェンの革命: 半導体新素材がもたらす性能向上と応用展開. Reinforz Insight. https://reinforz.co.jp/bizmedia/46404/#google_vignette

執筆者 Lynn Xmake 7月 23, 2024

2024年現在、世界の風力発電 の設備容量は約940ギガワットに達しています。その中で、日本の風力発電の設備容量は約5.5ギガワットに達し、全電力供給の約1.5%を占めています。近年、日本政府は2030年までに風力発電の設備容量を20ギガワットに拡大することを目標に掲げ、特に洋上風力発電の導入を積極的に進めています。この成長を支える重要な要素は、3Dプリンター技術の進歩によって風力発電のブレードなどの部品を製造することです。

本記事では、3Dプリンターを活用した風力発電ブレードの製造に関する最新の技術開発について詳しくご紹介します。革新的な3Dプリンター技術は、より効率的で環境に優しい風力発電ブレードの生産を可能にし、日本の再生可能エネルギーの未来に大きな影響を与えることが期待されています。

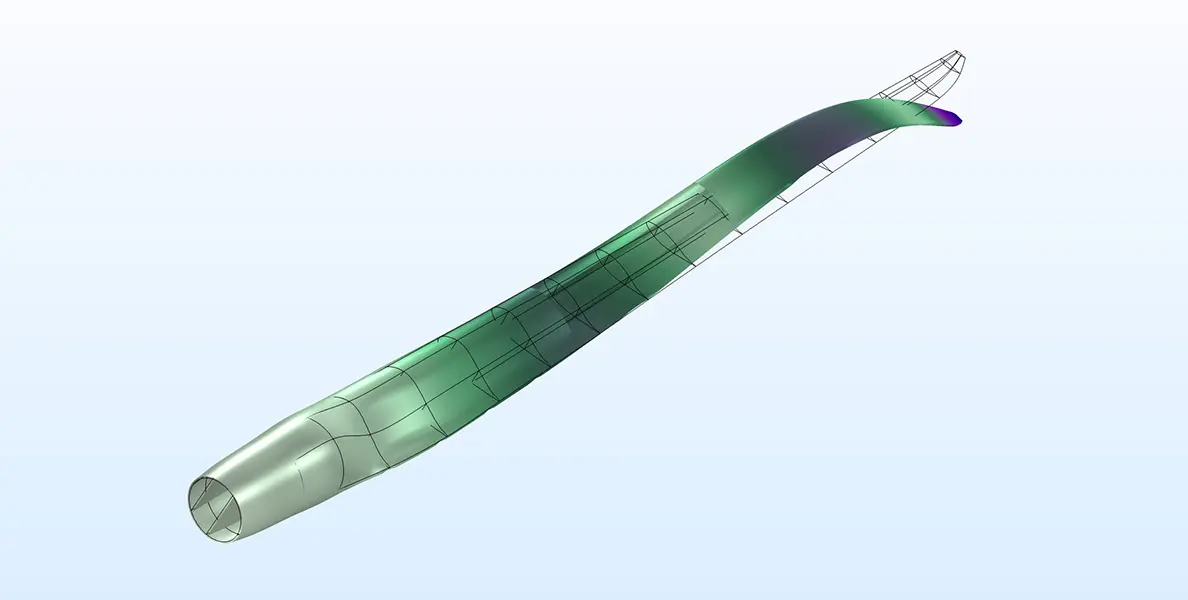

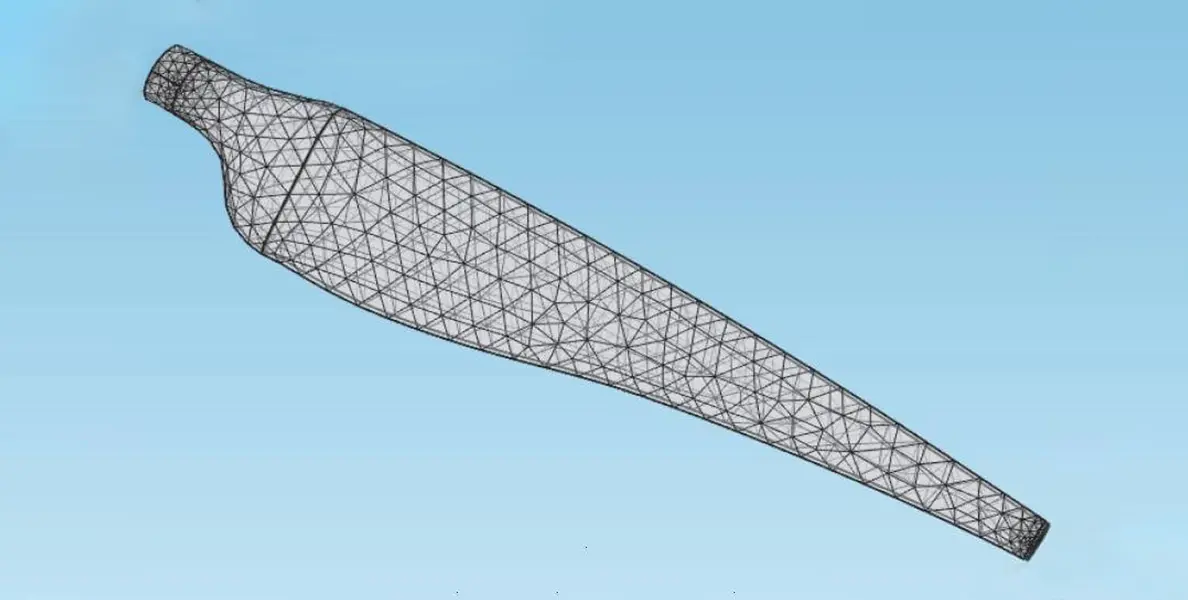

従来の風力発電ブレードの製造工程及びその制限

従来の風力発電ブレードは、ブレードの形状に合わせて作られたモールドに、複合材料の繊維シートと樹脂を順番に積層していきます。真空バッグ法やオートクレーブ法などの手法を使って、繊維と樹脂を一体化させながら成形していきます。

成形されたブレードの内部構造を補強するために、スパー(主骨材)やリブなどの補強部品を取り付けます。さらに表面の仕上げ加工を行い、最終的な製品形状を完成させます。

この従来の方法にはいくつかの制限があります。まず、金型の製作と変更が高コストで時間がかかるため、新しいデザインの試行が難しいです。また、金型に依存するため、ブレードの形状に複雑な内部構造を持たせることが困難で、設計の自由度が制約されます。

さらに、材料の無駄が多く、材料特性を特定の部分で最適化することが難しいです。製造設備が大型であり、輸送や設置場所の制限もあります。最後に、製造過程で発生する揮発性有機化合物(VOC)などの環境および健康への影響も問題となります。

これらの課題に対して、3Dプリンターを活用した新しい製造方法が注目されているのです。3Dプリンターを使えば、より自由度の高い設計と迅速な製造が可能になります。

3Dプリンティングによる羽根製造のメリット

コスト削減: 3Dプリンティングは、必要な部分だけに材料を使用するため、無駄が少なく、コストを抑えることができます。特に試作段階や少量生産において、従来の製造方法よりもコスト効率が高くなります。

設計の柔軟性: 従来の製造方法では難しい複雑な形状や内部構造を簡単に作成できます。これにより、羽根の空力特性や強度を最適化することが可能です。デザインの変更が必要な場合、3Dプリンターを使用すれば簡単かつ迅速に対応できます。

製造時間の短縮: 3Dプリンティングは一度に一体の部品を成形することができるため、複数の部品を組み立てる手間が省け、製造時間が大幅に短縮されます。

環境への配慮: 3Dプリンティングは、必要な部分だけに材料を使用するため、製造過程で発生する廃棄物が少なくなります。しかも、 3Dプリンティングで使用される材料の中には、リサイクル可能なものや環境に優しい材料が含まれており、サステナビリティに貢献します。

現地製造の可能性: 風力発電所の近くで羽根を製造することが可能となり、輸送コストや輸送中のダメージを減らすことができます。

品質と性能の向上: 3Dプリンティングは高い精度で部品を製造できるため、羽根の品質と性能が向上します。 3Dプリンティングでは材料の特性を最適化することができ、より強度が高く、耐久性のある羽根を作ることができます。

3Dプリンターを活用した風車ブレードの進化

1.風力発電ブレードの新しい形状や構造の探索

風車のブレードデザインが進化しています。ゼネラル・エレクトリック (GE)は、自然界の優れたデザインからインスパイアを受け、例えば鷲の翼を模したブレードを開発しました。これにより、空気の流れをより効率的に利用でき、発電効率が大幅に向上しています。

さらに、GEは3Dプリンター技術を活用して、ブレード内部にハニカム構造を組み込んでいます。この設計は軽量でありながら非常に強度が高く、材料の使用を最小限に抑えつつ、強度を確保しています。

シーメンスガメサ・リニューアブル・エナジー も革新的なアプローチを取っています。彼らはトポロジー最適化という技術を使い、ブレードの設計を最適化しています。これにより、必要な強度を保ちながら、特定の部分で材料を削減し、全体の重量を軽くすることが可能となりました。結果として、従来の設計よりも材料使用量を約20%減少させることに成功しています。

2. 風力発電ブレードの軽量化と強度の向上

風力発電ブレードの製造技術は新しい方法によって、従来のブレードよりも軽量で強靭な製品が作られるようになってきています。風力発電分野の大手メーカーであるベスタスは、カーボンファイバー複合材料をブレードに採用しています。カーボンファイバーは軽量性、高強度、耐久性などの特徴から、ブレードを大幅に軽量化できます。その結果、ブレードをより長くすることができ、発電効率が向上します。

また、GEのリニューアブル・エナジー事業であるLM Wind Powerは、ブレードの素材を巧みに使い分けています。ブレードの基部には高強度の材料を、先端部分には軽量な材料を使用する仕組みになることで、全体の強度と耐久性を確保しつつ、重量を減らしています。このアプローチにより、ブレードのパフォーマンスが向上し、長持ちするようになっています。

3.風力発電ブレードの空力性能の最適化

シーメンスは、CFDシミュレーションを駆使してブレードの空力特性を細部まで解析し、最適なエアフォイル形状を選定しています。この技術により、風をより効果的に捕らえ、ブレードの発電効率を最大化。シーメンスの最新ブレードは、一般の設計に比べて約15%の効率向上を実現しています。

一方、MHIベスタスはブレードの翼端にウィングレットを取り入れ、翼端渦の発生を抑制。これにより、空力効率が向上し、ブレードの耐久性も強化されています。ウィングレットの導入により、全体的なパフォーマンスが約10%向上しています。

ノルデックス(ヨーロッパ)は、風の条件に応じてブレードの形状をリアルタイムで調整するアダプティブデザインを採用。この技術により、様々な風速や風向きに最適な形状を維持し、発電効率を最大化。ノルデックスのブレードは、従来の固定形状ブレードに比べて、約20%の効率向上を達成し、発電量アップを実現しています。

3Dプリントによる風力発電ブレードの実用化事例

1. 風力発電における先進企業の取り組み

風力発電業界で3Dプリント技術が注目を集めています。先進企業は、この技術を用いて風力発電ブレードの設計と製造に革命を起こしています。

例えば、GEは3Dプリントで製造したブレードの内部構造を最適化し、軽量かつ強靭なブレードを実現しました。この革新的なアプローチにより、ブレードの全体的な性能が向上し、発電効率が大幅に改善されています。

また、オランダは、3Dプリントで製造した巨大な風力発電ブレードを使用して、従来の方法では不可能だった複雑な形状を実現しました。これにより、風の流れをより効率的に利用し、発電能力の向上とコスト削減を両立しています。

さらに、シーメンスゲームサは、3Dプリント技術を活用してブレードの部品を現場で迅速に製造し、メンテナンスや修理の効率を高めています。これにより、ダウンタイムが短縮され、運用コストの削減が実現しています。

これらの取り組みは、風力発電の未来を変える可能性を秘めており、持続可能なエネルギーの推進に大きく貢献しています。

2. 風力発電ブレードの実証実験の成果

最新の実験では、3Dプリントで製造したブレードが従来のブレードよりも約20%軽量で、強度も向上。これにより、風力発電機の発電効率が顕著に改善され、全体的な性能が向上しました。特に、複雑な内部構造が可能となり、風の流れをより効率的に利用できることが確認され、コスト削減とメンテナンスの効率化にも寄与しています。

この革新は、風力発電の未来を大きく変える可能性を秘めています。

まとめ

最新の実証実験では、3Dプリンターで製造した風力発電ブレードが、従来の技術に比べて約20%軽量化され、強度も向上。これにより、発電効率が大幅に改善され、風の流れを最大限に活用することが可能になりました。複雑な内部構造を持つブレードの製造も実現し、コスト削減とメンテナンスの効率化が進んでいます。この技術革新により、風力発電の未来が大きく変わることが期待されています。

XMAKE では、最先端の3Dプリンターサービスを提供し、風力発電ブレードの製造をサポートします。どうぞお気軽にお問い合わせ ください。

参考文献

・絵理子田川. (2023, March 22). . . . 業務用3Dプリンターのポータルサイト ShareLab – ShareLab NEWS. https://news.sharelab.jp/cases/other-fields/nrel-211130/

・GE、風力タービンのコンクリート基盤を3Dプリントするための研究用施設を建築 . (2022, July 28). 業務用3Dプリンターのポータルサイト ShareLab – ShareLab NEWS. https://news.sharelab.jp/cases/construction/ge-turbine-220516/

・ GE、風力タービンのコンクリート基盤を3Dプリントするための研究用施設を建築 . (2022, July 28). 業務用3Dプリンターのポータルサイト ShareLab – ShareLab NEWS. https://news.sharelab.jp/cases/construction/ge-turbine-220516/