2024 年のワイヤー EDM 加工の究極ガイド | XMAKE

ワイヤー放電加工技術の紹介

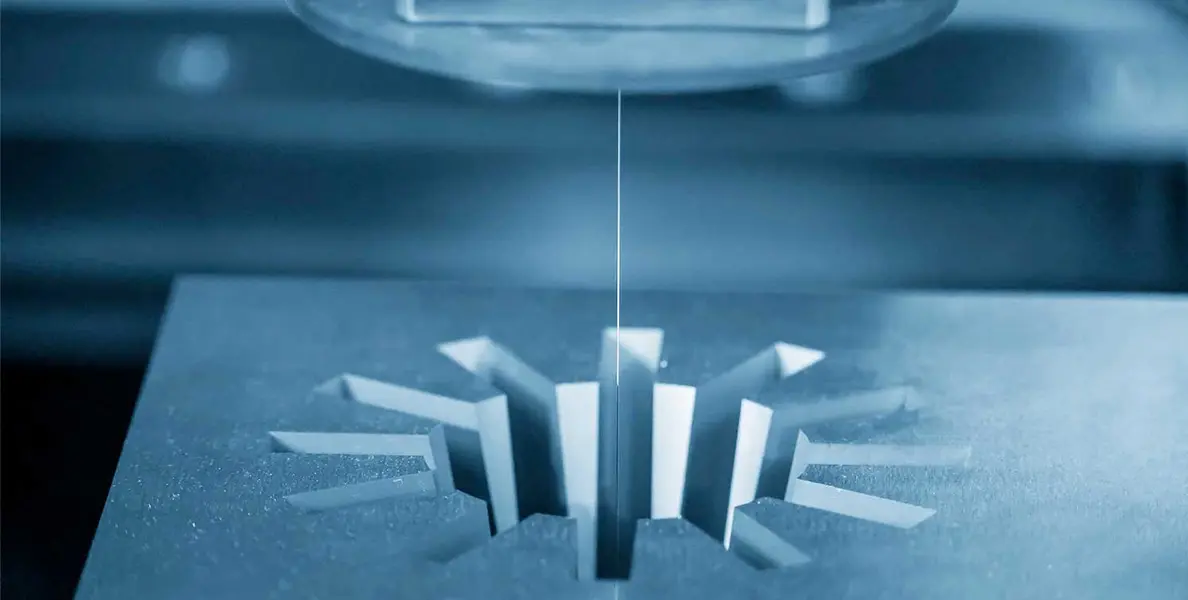

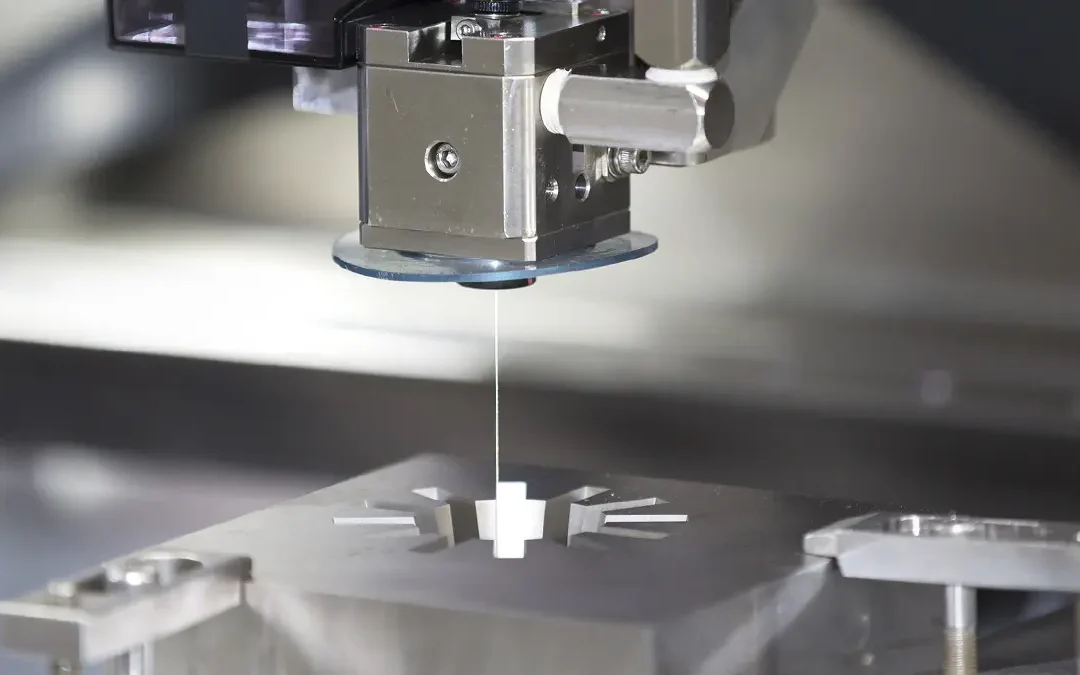

ワイヤ放電加工は、ワイヤ放電加工の略で、連続した導電性ワイヤを電極として使用して、さまざまな材料を高精度に切断する精密加工プロセスです。この技術は、複雑な形状や微細な形状を作り出すことができるため、好まれています。

EDM の中心原理は、誘電性流体を介したツール電極とワークピース間の制御された放電です。これらの放電により熱が発生し、ワークピースの小さな部分が溶解または蒸発し、ワイヤが材料をピンポイントの精度で侵食することができます。

ワイヤー EDM は、特に従来では加工が困難であった超硬合金、強靭な合金、さらには超合金の切断において、極めて重要な役割を果たしています。穴あけ EDM は、その非接触切断アプローチにより精度を高めることでこれらの機能を補完します。変形や工具の磨耗がないため、航空宇宙、自動車、医療などの業界での高精度部品の製造に不可欠です。

ワイヤー放電加工の基礎

ワイヤー放電加工機の仕組み

放電加工プロセスには、ワークピースから材料を除去するためのワイヤカット EDM の使用が含まれます。この EDM プロセスでは、ワイヤ電極を利用してワークピースを切断するスパークが発生し、CNC マシンがワイヤ切断プロセスを高精度に制御します。ワークピースを脱イオン水に浸してスパーク加工プロセスをフラッシュし、滑らかな表面仕上げを実現します。

電極線の役割

ワイヤカット放電加工で使用される放電加工ワイヤは、通常、真鍮でできており、放電加工方法の切削工具として機能します。材料を一定の電力で侵食するには、ワイヤ電極とワークピースとの間で火花が発生することが不可欠です。供給により、EDM プロセスが適切に機能することが保証されます。

ワイヤ放電加工機における誘電性流体

従来の EDM 機械の誘電性流体は、放電を発生させるための導電性材料として機能し、ワイヤの侵食やワイヤの燃焼を促進します。この流体は EDM 作業を成功させるために非常に重要です。

ワイヤ放電加工の種類

標準ワイヤ放電加工機

標準的なワイヤ EDM マシンは、精密製造の主力製品であり、さまざまな部品を切断するための多用途のセットアップを提供し、角柱形状に最適であり、工具などの用途でさまざまな材料や厚さを一貫した精度で処理できる能力で選ばれています。そして金型製作。

シンカーワイヤ放電加工機

ラムタイプとしても知られるシンカーワイヤ放電加工は、複雑なキャビティ形状によく使用され、固定されたワークピースと可動ワイヤによって複雑で複雑な形状を高精度に切断することができます。このタイプは、航空宇宙産業や医療産業で金型、金型、複雑なコンポーネントを作成するためによく使用されます。

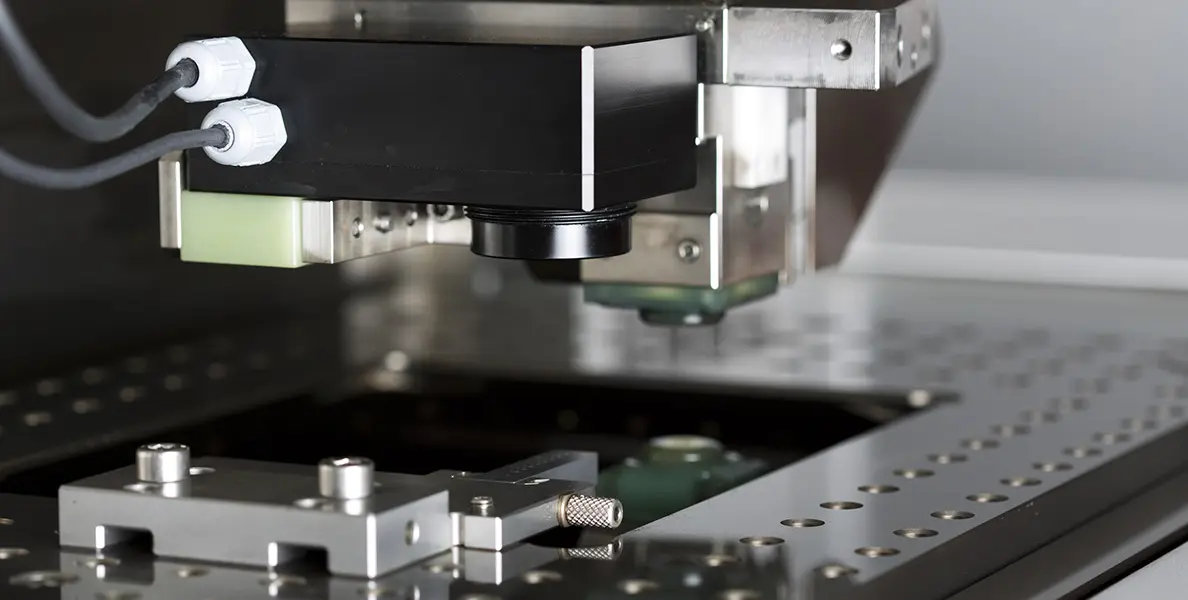

微細穴加工用ワイヤー放電加工機

微細穴穴あけ用のワイヤ EDM は、小さくて正確な穴を必要とする特殊な用途に合わせて調整されています。このプロセスは、燃料噴射ノズルや医療機器など、小型コンポーネントで正確な穴の配置とサイズが要求されるハイテク産業には不可欠です。

ワイヤー放電加工技術の利点

比類のない精度と精度

ワイヤ EDM テクノロジーは、比類のない精度と正確さで知られており、数ミクロン以内の公差と再現性を実現できるため、機能と性能にとって正確な寸法が重要な部品に最適です。

非接触加工のメリット

ワイヤ EDM の非接触の性質は、従来の加工に比べて大きな利点をもたらし、工具の摩耗や変形の可能性がなくなり、工具とワークピースとの間に力を加えずに複雑な形状の部品を作成できます。

物質的な独立性

ワイヤ EDM は導電性材料を切断できるため、材質的に独立しています。これは、特殊な工具を必要とせずに、軟質アルミニウムから硬化鋼まで幅広い金属を処理できることを意味し、適応性の高い加工プロセスとなります。

硬くて脆い材料の切断能力

ワイヤー EDM の優れた機能の 1 つは、従来の方法では機械加工が困難であった硬くて脆い材料を切断できることです。この機能は、超硬やセラミックなどの材料を、ひび割れや破損を生じることなく高精度に成形する必要がある産業において特に有益です。

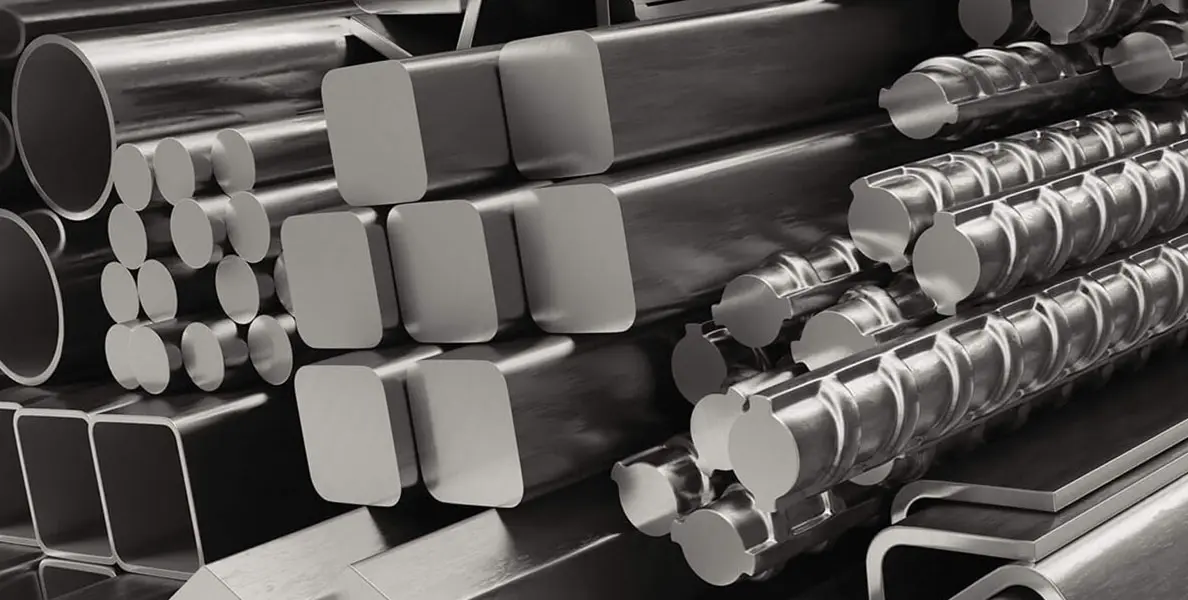

ワイヤー放電加工で使用できる材質

1.鋼:従来の方法では切断が困難な合金鋼や工具鋼を含むワイヤ放電加工は、ワークピースを高精度に侵食するソリューションを提供し、後処理を必要とせずに良好な表面仕上げを実現します。

2. ステンレス鋼:耐食性で知られており、食品産業、医療機器、航空宇宙産業で一般的に選択されています。

3. アルミニウムおよびアルミニウム合金:軽量で熱伝導性に優れているため、細穴放電加工はさまざまな産業で使用される技術の1つです。

4. 銅および銅合金:真鍮や青銅など、電気的および熱的特性を目的としてよく使用されます。

5. チタンおよびチタン合金:強度と軽量さで知られており、航空宇宙および医療用途に使用されています。

6. 超合金: インコネルやワスパロイなど、極端な温度に耐えることができ、ジェット エンジンやガス タービンに使用されます。

7. 貴金属:金、銀、プラチナなど、電子機器、宝飾品、化学触媒によく使用されます。

8. 磁性材料:ネオジムやその他の希土類磁石などは、さまざまなハイテク用途で使用されます。

9. 非鉄金属:亜鉛、鉛、錫など、鉄を含まない材料。

10. カーボンとグラファイト:独特の電気的および熱的特性により、特定の用途に使用されます。

11. ガラス:場合によっては、ガラスの切断にワイヤー EDM を使用できますが、材料が非導電性であるため一般的ではありません。ただし、穴あけ EDM は、他の材料に小さな正確な穴を作成するのに効果的な方法です。

12. 石英:ガラスと同様に、特定のワイヤ EDM セットアップで切断できます。

さまざまな業界にわたるワイヤ EDM アプリケーション

航空宇宙と防衛

ワイヤ放電加工機は航空宇宙産業や防衛産業に不可欠であり、チタンや超合金などの強靱な材料からエンジン部品や複雑な継手などの複雑で高精度のコンポーネントを製造することに優れており、ミッションクリティカルなパフォーマンスと信頼性を保証します。

自動車部門

自動車分野では、ワイヤー放電加工は、燃料噴射ノズルやトランスミッション部品などの複雑な形状の高精度部品の製造において重要な役割を果たしており、硬質材料を効率的に切断する能力は、車両の性能と安全性に貢献します。

医療機器製造

ワイヤ EDM は、医療機器製造における重要な技術であり、精密で精密な器具、インプラント、および公差の厳しいコンポーネントの製造を可能にし、この分野ではその精度が非常に求められています。そして生体適合性。

精密工学およびエレクトロニクス

ワイヤ EDM は、正確な仕様の小型で詳細な部品を作成するために精密工学やエレクトロニクスで広く使用されており、変形することなく硬質材料を切断できるため、コネクタや回路ブレーカーなどのコンポーネントの製造に最適です。

他の加工法との比較

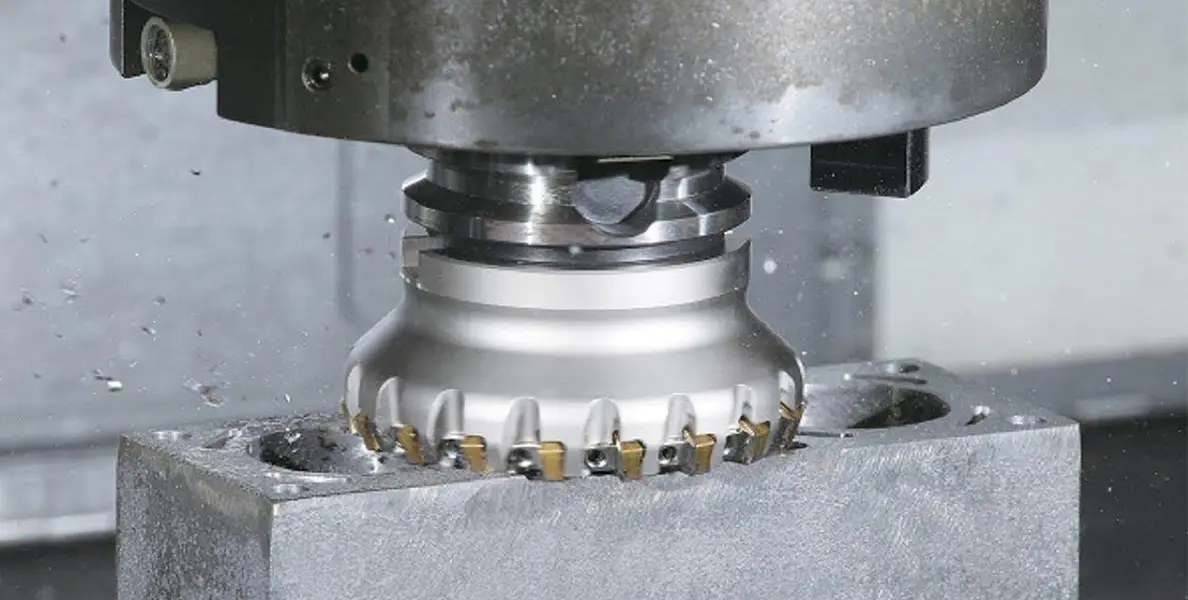

ワイヤ放電加工と従来の機械加工の比較

ワイヤ EDM または EDM ワイヤ切断は、非接触切断を提供するという点で従来の機械加工とは異なります。この方法では工具の磨耗や強い接触の必要性がなくなり、よりきれいな切断が可能になり、材料へのストレスが軽減され、硬い機械加工が可能になります。従来の切削工具とは異なり、ワイヤー EDM は制御されたスパーク ギャップと電気スパークを使用して、切削プロセス中に材料を侵食します。

ワイヤー放電加工とレーザー切断の比較

レーザー切断は特定の材料に対しては迅速ですが、ワイヤ EDM は導電性材料、特に金属の精密切断においてはそれを上回っており、複雑な形状を処理できるため、複雑な金属加工に優れています。 、正確なスパークギャップを使用して電気スパークを発生させ、材料を正確に除去します。

ワイヤー EDM とプラズマおよびウォータージェット切断の比較

プラズマおよびウォーター ジェット切断は多用途ですが、ワイヤ EDM は、特に小さくて細かい切断の場合に比類のない精度と再現性を提供します。プラズマに伴う熱歪みの問題も発生せず、ウォーター ジェットの高圧水流も必要ありません。ワイヤ EDM プロセスは、切断プロセスの正確な制御を可能にする独自の EDM ワイヤ切断機能のおかげで、他の切断方法では不十分な用途に最適です。

高度なワイヤ放電加工技術

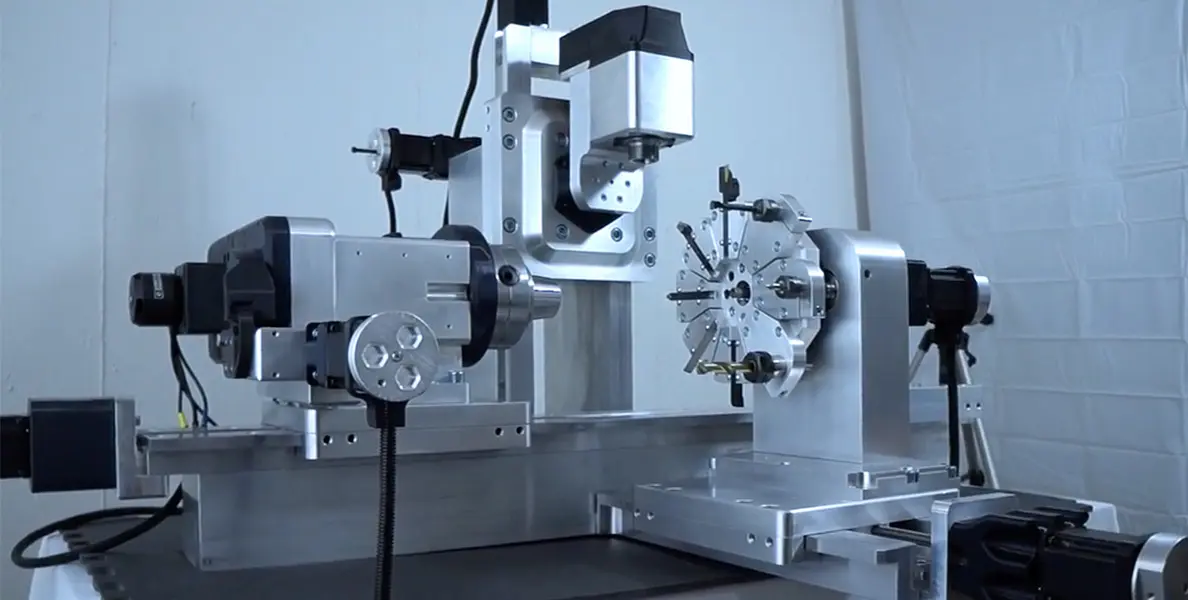

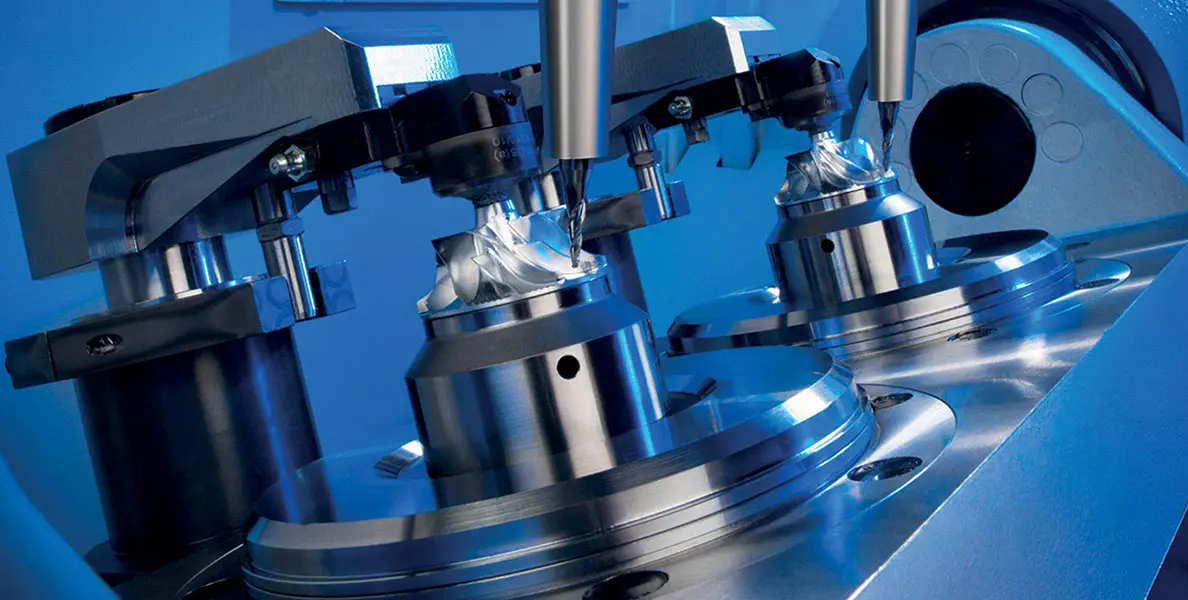

生産性を向上させるマルチワイヤ放電加工機

マルチワイヤ EDM は、複数のワークピースまたは 1 つのピースのセクションを同時に切断できるため、生産性が向上します。この方法では、複数の真鍮ワイヤを使用することで、EDM サービスの効率が大幅に向上し、切断速度が向上します。電極として機能し、最適な切断性能を確保するためにそれぞれが独立して制御されます。

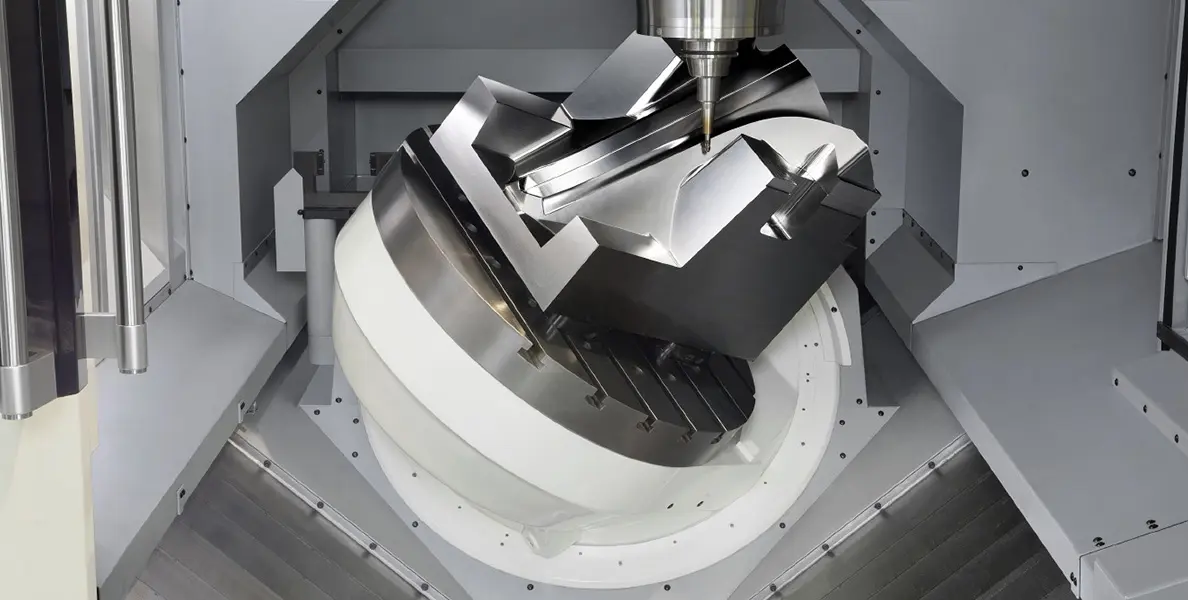

複雑な形状のための 3D ワイヤ EDM

3D ワイヤ EDM は、従来の 2D ワイヤ EDM では不可能だった複雑な 3 次元形状を切断するためのワイヤ EDM の機能を拡張します。この進歩により、複数の軸でのツールとワークピース、または電極とワークピースの操作が可能になり、新たな可能性が広がります。さまざまな業界で複雑な部品を設計できる可能性があり、切断プロセスの柔軟性が向上します。

ワイヤ放電加工における自動化とロボティクス

ワイヤ EDM に自動化とロボティクスを統合すると、切断プロセスを自動化することで効率、精度、安全性が向上し、ロボット アームがワイヤ通しなどの作業を支援しながら、切断プロセスを自動化できます。電極とワークピース間の電位の自動制御により再現性のある正確な切断が保証されるため、生産の一貫性が向上します。

結論

ワイヤ EDM には、標準やシンカーなどのさまざまなタイプがあり、それぞれに独自の利点と用途があり、比類のない精度と材料の独立性を備え、硬質材料に優れているため、優れた加工プロセスとなっています。

自動化の進歩、効率の向上、スマート製造テクノロジーとの統合により、ワイヤー EDM の将来は有望に見え、これらの新たな需要を満たすために、精密加工サービスが拡大しつつあります。

よくある質問

1. EDM において誘電性流体が重要なのはなぜですか?

誘電性流体は、EDM において誘電性媒体として機能するために不可欠であり、放電を発生させ、破片を洗い流し、加工プロセス中に冷却を提供します。

2. ワイヤ EDM はどのようにして高い表面仕上げを達成するのですか?

純水を誘電体として利用し、火花の発生を正確に制御することにより、ワイヤ EDM はワークピースに優れた表面仕上げを実現できます。

3. ワイヤー放電加工と他の加工方法の違いは何ですか?

ワイヤ EDM は、複雑な形状の切断、硬い材料の加工、放電を使用した高精度の切断を実現できるという点で、従来の加工方法とは異なります。

4. ワイヤー放電加工はどんな金属でも切断できますか?

ワイヤ放電加工は、スチール、ステンレス鋼、アルミニウム、さらにはチタンや超合金などの硬質材料を含むほとんどの導電性金属を切断できますが、プラスチックやセラミックなどの非導電性材料には効果的ではありません。

5. ワイヤ EDM はどのようにしてこのような精度を達成するのでしょうか?

放電加工プロセスでは、毎秒のスパークが非常に正確に材料を侵食します。ワイヤ放電加工の精度は、ワイヤ電極と誘電性流体に浸されたワークピースとの間の制御された放電によって実現され、このプロセスによりミクロンレベルの精度での切断が可能になります。

6. ワイヤー EDM の制限は何ですか?

ワイヤー EDM はさまざまな業界で非常に精密な切断にも使用されます。ワイヤ EDM は高精度ですが、ワイヤの直線的な切断動作により、大きな部品の処理が遅くなる可能性があります。これは、放電加工プロセスにおける顕著な制限であり、非常に小さな直径の穴を切断することもできません。単一のセットアップでねじ切りや複雑な 3D サーフェスを生成します。

参考文献

1. Wire cutting. (n.d.). Baidu Encyclopedia. https://baike.baidu.com/item/%E7%BA%BF%E5%89%B2/923022

2. Deng, Y. (2024a, April 22). Advantages, benefits, and applications of wire EDM. Proleantech | Custom Parts On-Demand Manufacturing. https://proleantech.com/zh-CN/benefits-of-wire-edm-cut-process/

3. What are the characteristics and uses of wire-cutting machines. (n.d.). http://www.zx-cnc.com/cn/new/new-12-700.html

4. Working principle of wire-cutting. Baidu Security Verification. (n.d.-b). https://zhidao.baidu.com/question/485969924.html