CNC旋削の基礎:原理、利点、制限、および応用 | XMAKE

CNC 旋削プロセスは、CNC マシン ファミリーの優れた代表としてよく知られており、旋削は現代の製造業の要であると多くの人が信じています。

しかし、CNC 旋削とは何でしょうか? 必要な部品を作るためになぜそれを選ぶのでしょうか? いつそれを採用したり、やめたりするのでしょうか? さまざまな産業分野でそれはどのような役割を果たしているのでしょうか?

しっかり座ってシートベルトを締めてください。CNC 加工の秘密を発見することは、忘れられない旅になるでしょう。

CNC 旋削とは何でしょうか?

CNC 旋削について説明しましょう

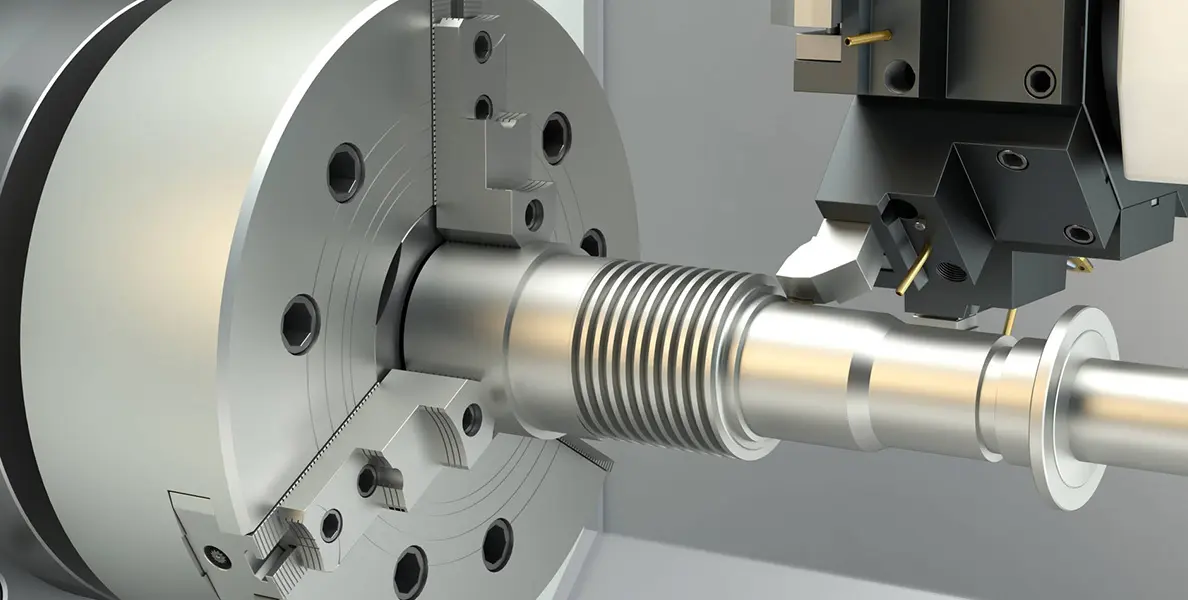

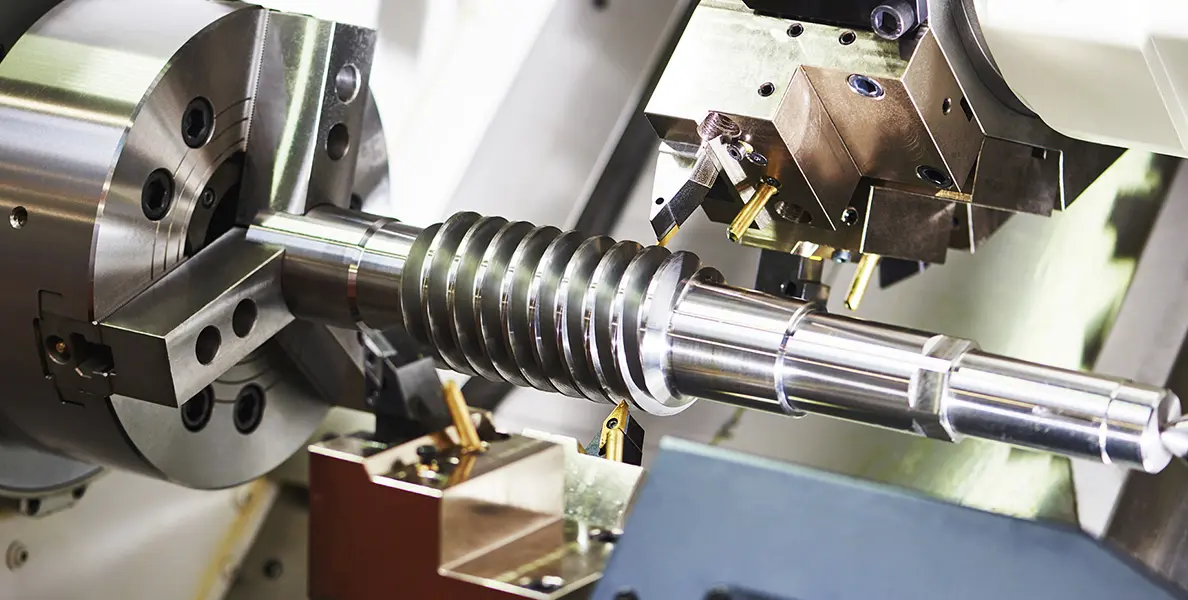

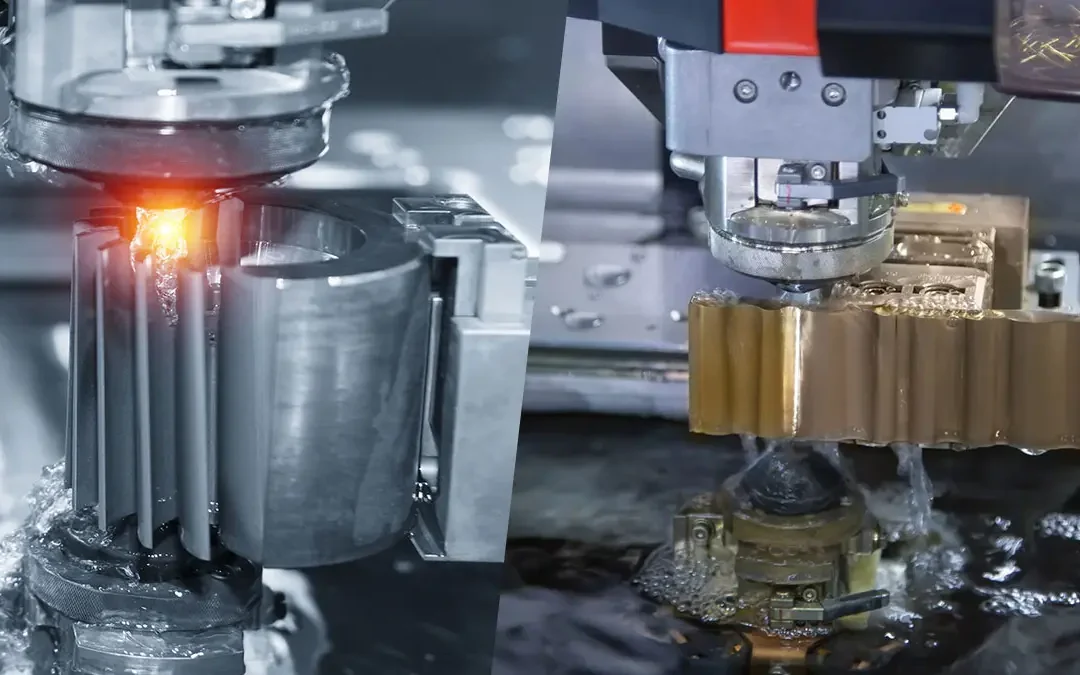

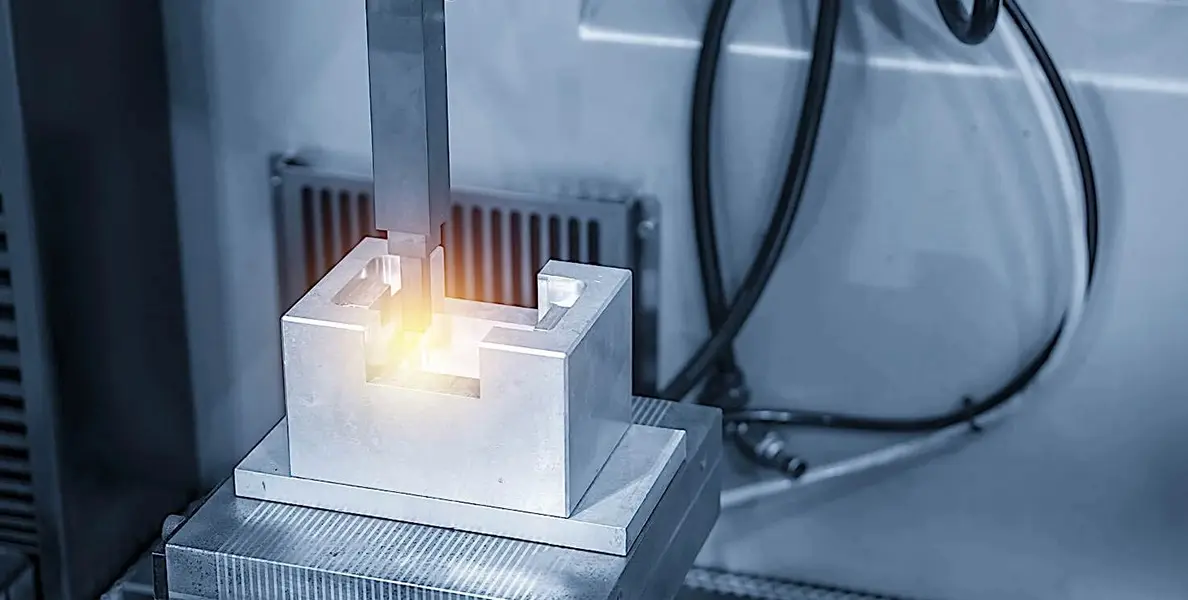

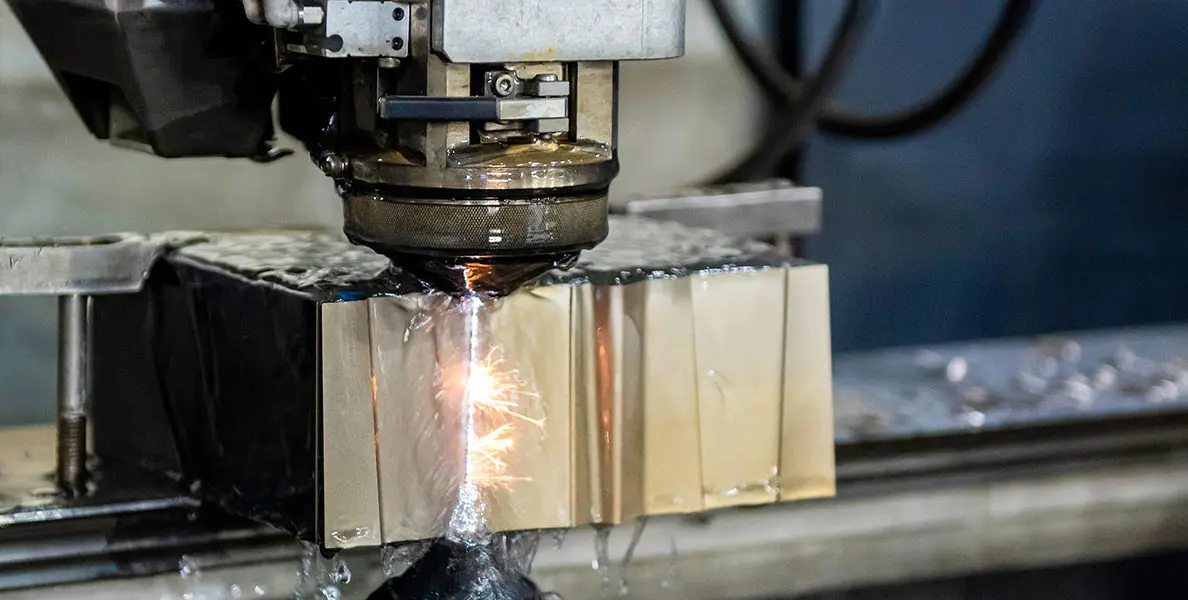

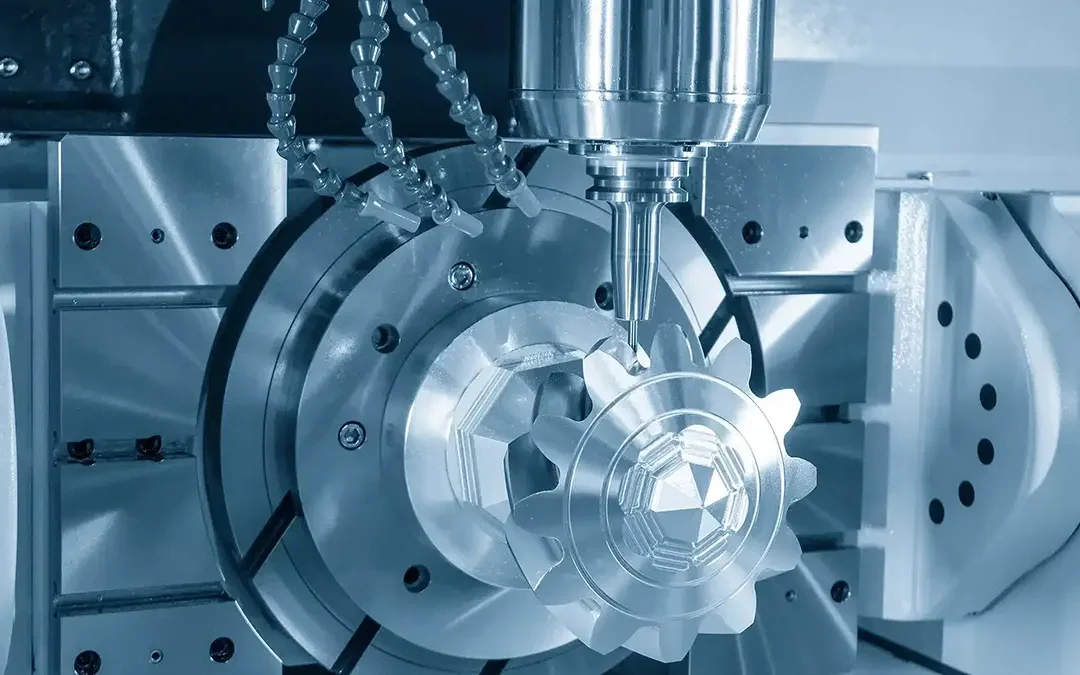

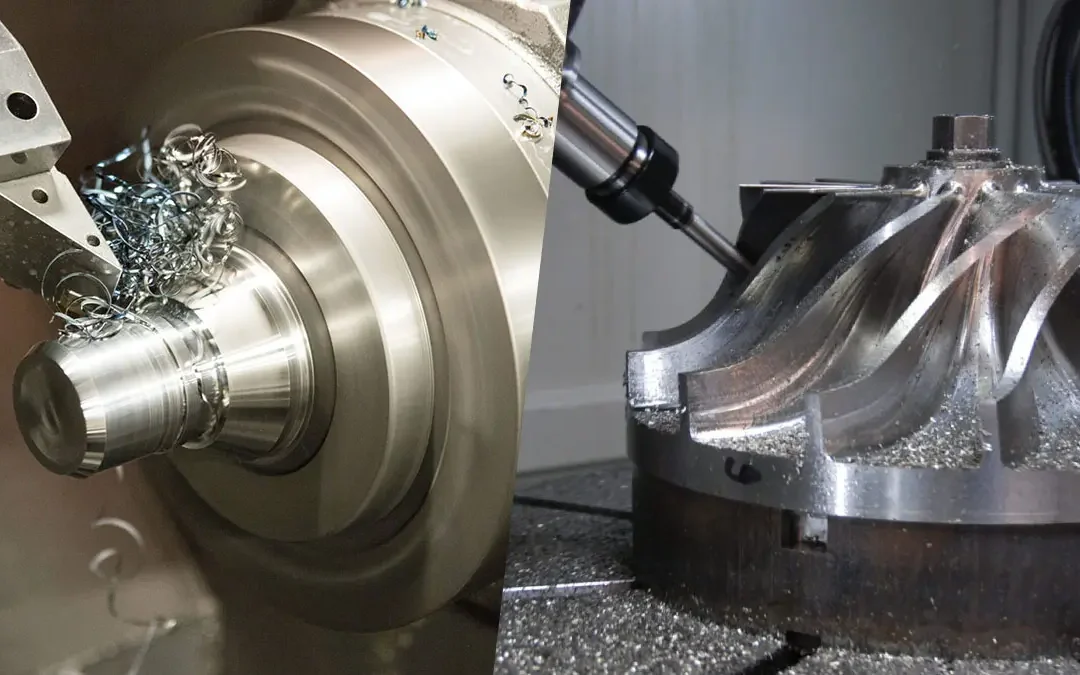

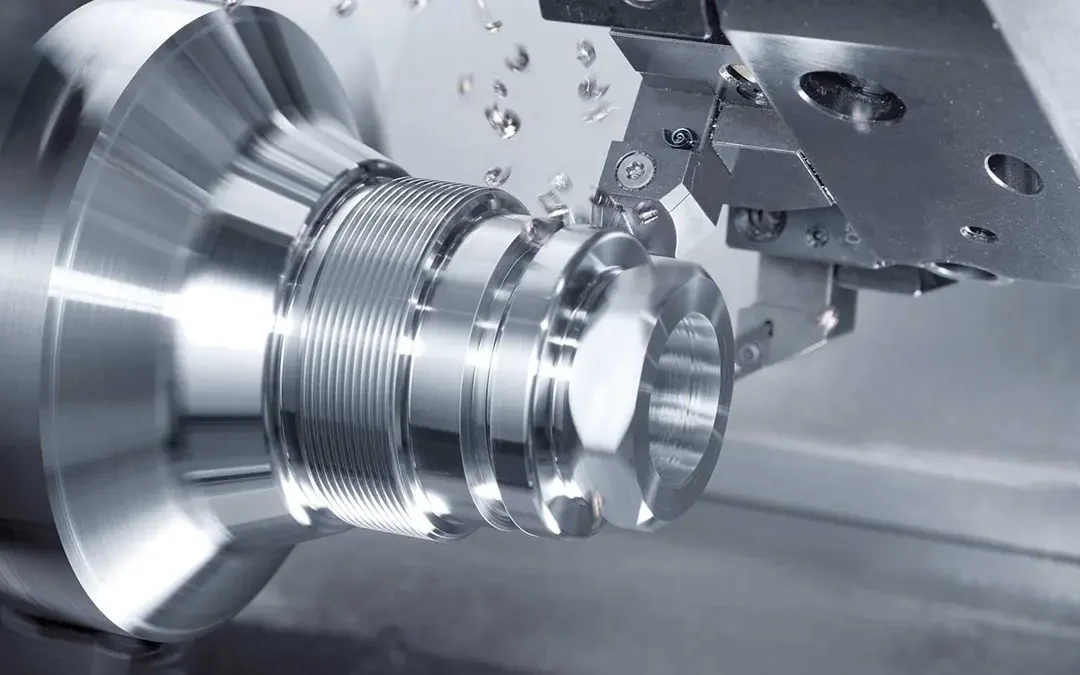

基本的に、CNC 旋削は切削工具を使用して旋盤で回転するワークピースから材料を除去する減算製造プロセスです。

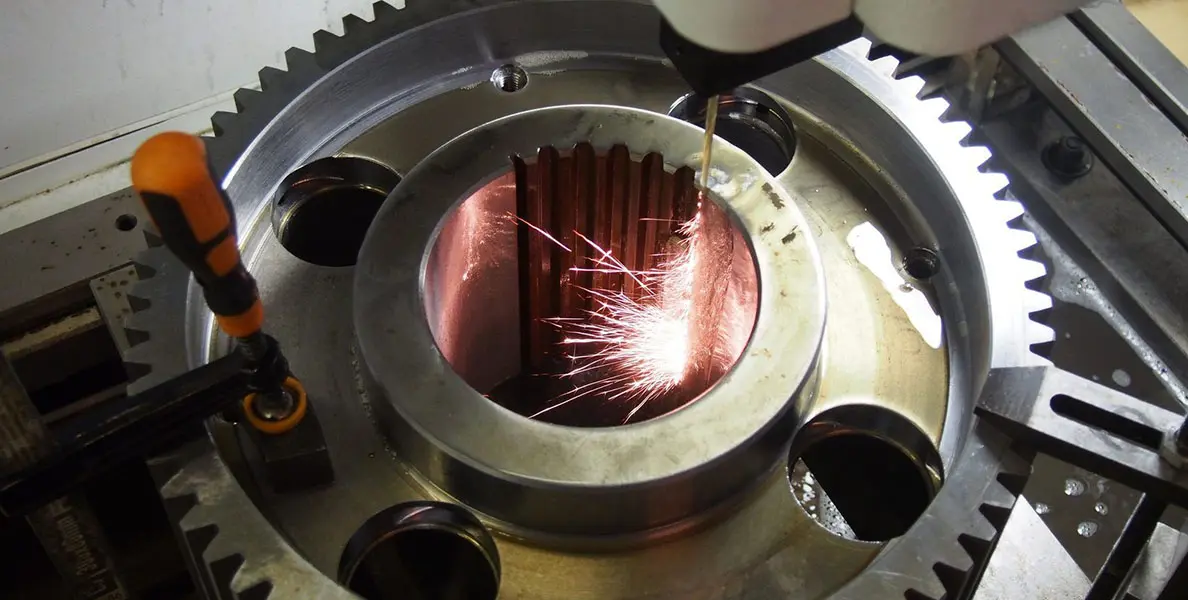

もう少し詳しく説明すると、旋削は、特に円筒形の部品の場合、コンピュータ プログラムがワークピースに沿った切削または旋削作業工具の動きを制御する CNC 加工プロセスです。

旋削サービスは、さまざまな分野でよく使用されますが、特に高い精度基準を達成するために高速旋削が必要な分野で使用されます。

簡単な開発履歴

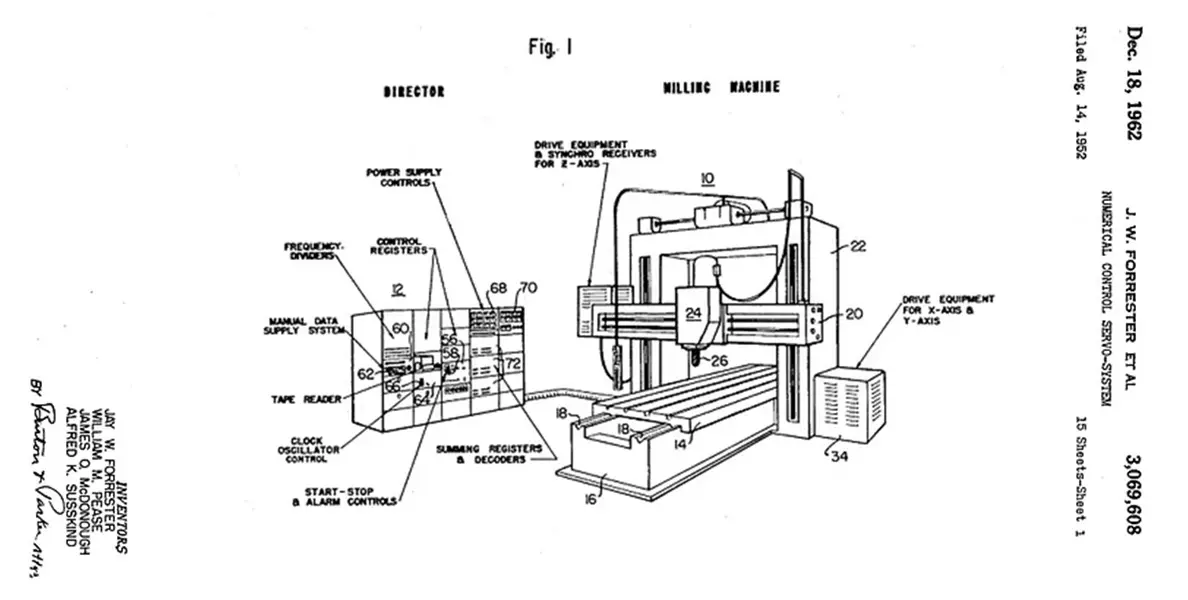

数値制御の歴史は、コンピュータが発明されたばかりの 1940 年代後半にまでさかのぼります。当時、旋削はコンピュータのコア機能の 1 つでした。

1970 年代にコンピュータ支援設計 (CAD) およびコンピュータ支援製造 (CAM) システムが発明されたことで、旋削はより正確で効率的になりました。今日、最新の CNC 旋削サービスには、高品質で複雑な形状の部品を製造する高度なソフトウェアとハードウェアが装備されています。

さまざまな種類の CNC 旋削

CNC旋盤の範囲は広く、異なる方向で区別することができます。

しかし、始める前に、それらの間に絶対的な優劣はなく、CNC旋盤やターニングセンター、またはその他の異なる旋削プロセスや機器にはそれぞれ独自の利点があることを明確にする必要があります。

旋盤とターニングセンターの違い

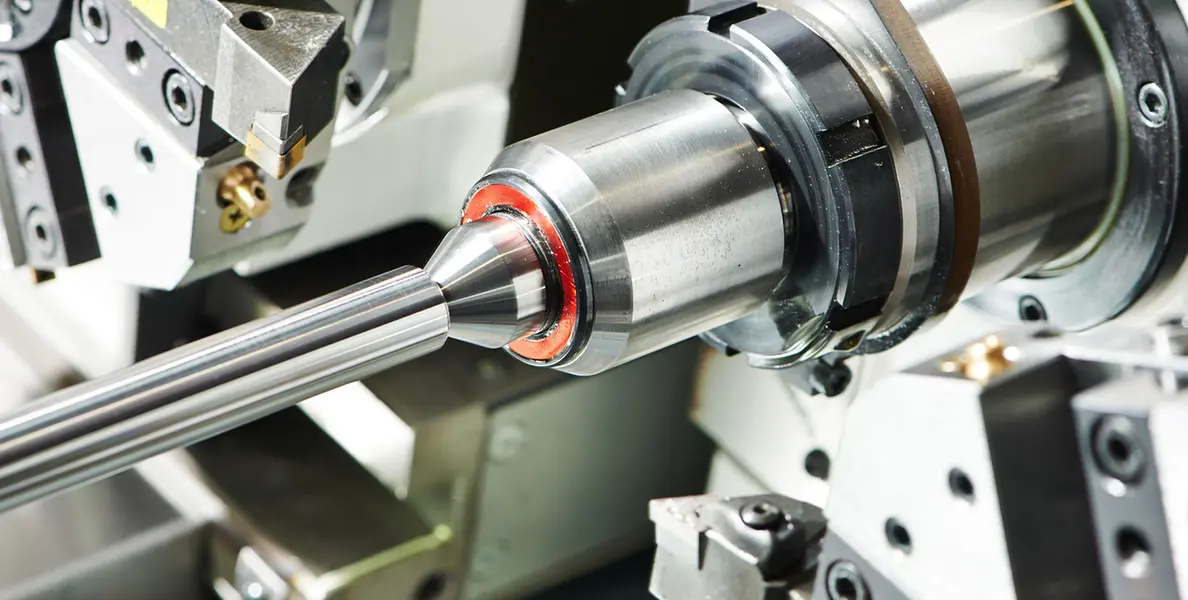

CNC旋盤機械は、ワークピースを軸上で回転させて、切削、穴あけ、研磨などのさまざまな操作を実行するタイプの機械です。

一方、ターニングセンターは、旋盤のより高度なバージョンであり、旋削操作に加えて、フライス加工や穴あけなどの追加のプロセスを実行できます。

CNCターニングセンターの2つの主なタイプ

ターニングセンターは、CNCで広く使用されている2つの方向に分けることができます。水平ターニングセンターと垂直ターニングセンターです。

水平CNCターニングセンターは、スピンドルが水平に取り付けられており、一般的に長い円筒形の部品の加工に使用されます。垂直 CNC 旋盤センターは、スピンドルが垂直に取り付けられており、複雑で直径の大きい部品の製造に最適です。

さまざまな旋盤加工

CNC 旋盤加工にはさまざまな種類があり、直線旋盤、溝入れ、ねじ切り、ローレット加工、パーティング、テーパー旋盤などがありますが、これらに限定されません。テーパー旋盤は最も一般的な加工であり、複雑なプロセスに対応できる汎用性により、CNC 旋盤で重要な役割を果たします。

なぜそれを選ぶのですか? CNC 旋盤のメリットは何ですか?

さて、私たちの尊敬すべき読者はすでに CNC 旋盤の基本を理解していると思います。しかし、CNC 技術の範囲は広く、CNC フライス加工、穴あけ、ねじ切りなど、さまざまな CNC マシンがあります…

私が工場長または機械オペレーターである場合、CNC 旋盤のどのような利点に惹かれますか? 背後に魔法が隠されていますか?

ええ…あります。

生産性と効率性の向上

旋盤加工により、正確で複雑なデザインをより短時間で実現できます。旋盤加工の自動化により、エラーの可能性も減り、効率がさらに向上します。

旋盤加工技術を採用することで、企業は生産プロセスを合理化し、高品質の製品をより速いペースで提供できます。

複雑な形状やデザインを生み出すのに最適

旋盤加工により、デザイナーは特定のニーズを満たす複雑でカスタマイズされたコンポーネントを自由に作成できます。

複雑なパターンを作成する場合でも、正確な幾何学的形状を作成する場合でも、さまざまな種類の CNC マシンを使用すると、さまざまなデザインを簡単に作成できます。高い精度と再現性により、各部品が要求される正確な仕様を満たすことが保証されます。

大量生産におけるコスト効率

旋削を利用することで、メーカーは大量の部品を迅速かつ効率的に製造できるため、ユニットあたりのコストが下がり、製造される部品の全体的な品質が向上します。

この速度、精度、効率の組み合わせにより、旋削は、生産を拡大し、長期的にコストを削減したい企業にとってコスト効率の高いソリューションになります。

旋削の制限は何ですか? いつ使用すればよいですか?

「完璧な人間などいないし、純粋な金など存在しない」という古いことわざがあるように、この世には本当に完璧で、すべての生産と製造のニーズを十分に満たすことができる加工方法は存在しません。旋削にも独自の限界があり、不適切な生産シナリオもあります。

初期設定コストが高すぎる!

初期設定コストが高いと、旋削生産の大きな障壁となる可能性があります。初期設定コストには、機械自体の購入だけでなく、事前の準備とトレーニングに関連するコストも含まれます。

これは、中小企業や新興企業にとって特に困難な場合があります…これらの費用を賄うための初期資金がない可能性があるためです。

小ロット生産には適していません!

旋削機械に関連する技術的な障壁と設定コストにより、小ロット生産の柔軟性が制限されます。企業は、製品の小ロット生産に特化した機器への投資費用を正当化するのに苦労する場合があります。

一言で言えば…鶏を殺すのに肉切り包丁を使うのはやめたほうがいいでしょう。

メンテナンスとプログラミングの要件が高い!

メンテナンスと修理は、旋削機械をスムーズに稼働させる上で重要な役割を果たします。故障を防ぎ、最適なパフォーマンスを確保するには、定期的な検査とメンテナンスが必要です。これには、摩耗の兆候のチェック、必要に応じてコンポーネントのクリーニングと潤滑が含まれます…これは簡単に底なしの穴になる可能性があります。

さらに、変化する生産ニーズに適応したり、効率を改善したりするために、プログラムの更新と変更が必要になることがよくあります。

業界で旋削をどのように使用できますか?これらの分野で旋削はどのような役割を果たしていますか?

技術は、実際の進歩になるために実践する必要があります。これで、旋削の原理、長所、短所を理解しました。次に、特定の産業分野と組み合わせると、どのような素晴らしい化学反応が起こるかを紹介します。

自動車業界で

旋削は、車両で使用されるさまざまなコンポーネントに正確で効率的な機械加工ソリューションを提供することで、自動車業界で重要な役割を果たします。

エンジン部品からサスペンション部品まで、旋削は高品質で信頼性の高い製品を生産できます。自動車業界で旋削が一般的に使用される用途の1つは、シャフトと車軸の製造です。これらのコンポーネントは、道路上での最適なパフォーマンスと安全性を確保するために、厳しい公差と滑らかな仕上げが必要です。

自動車産業における旋削加工のもう一つの重要な用途は、ギアとプーリーの製造です。これらの部品は、トランスミッションやパワーステアリングなど、車両のさまざまなシステムが適切に機能するために不可欠です。

旋削技術を使用することで、メーカーは自動車産業の高い基準を満たす正確で耐久性のある部品を作成できます。

航空宇宙産業

航空宇宙の分野では、旋削加工の汎用性が、航空機や宇宙船で使用される部品の精密加工に役立ち続けています。エンジン部品から着陸装置の部品まで、高い精度と一貫性により、航空宇宙産業の厳しい基準を満たす複雑な部品を製造するための理想的なソリューションとなっています。

航空宇宙産業における旋削加工の主な利点の1つは、高い品質と精度を維持しながら大量の部品を効率的に製造できることです。これは、航空機や宇宙船の製造の厳しい要件を満たすために不可欠です。

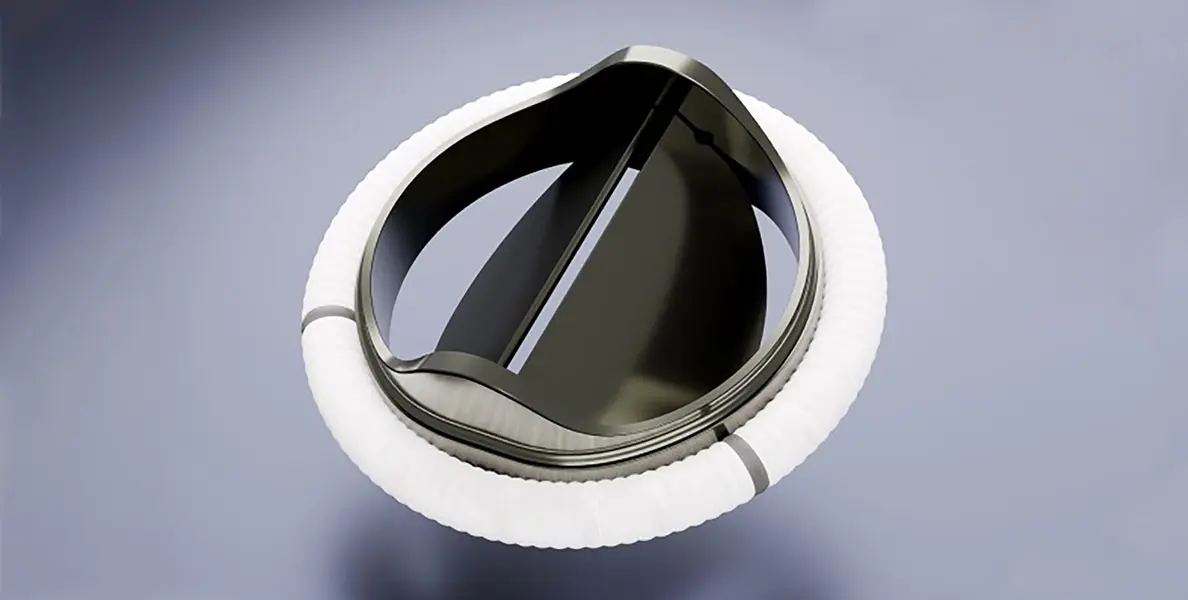

医療産業

医療分野で旋削加工を使用すると、医療機器や医療機器用の複雑で精巧な部品を製造できます。高品質の部品を生産する能力を備えた旋削加工により、医療機器が効果的かつ効率的に機能することが保証されます。

さらに、旋削加工によりカスタマイズと拡張性が可能になり、メーカーは外科用器具、インプラント、義肢などの部品の生産など、医療業界の特定のニーズと要件を満たすことができます。

結論

結論として、旋削は製造において重要な役割を果たす製造プロセスです。

この技術にはさまざまな材料と設備が関係し、さまざまな加工技術に細分化することもできます。複雑な形状でのコスト効率と大量生産に大きな利点がありますが、同時に初期投資コストと小ロット生産には明らかな制限があります。

旋削は、エンジン部品、航空機部品、医療機器などの用途に精密部品が必要な自動車、航空宇宙、医療業界で一般的に使用されています。

旋削は、将来的に製造業の発展を促進し、より高い成果を達成できると確信しています。

XMAKEとCNC加工

CNC加工は、XMAKEの主な事業の1つです。長年にわたって確立された主要な製造プラットフォームとして、高度なCNC加工技術と設備(5軸など)を使用して、カスタマイズサービスと高いコスト効率で部品を製造できます。

CNC旋削についてさらに詳しく知りたい場合は、他にも多くの記事とビデオを用意しています。また、CNC加工サービスやCNC技術に関するご要望がございましたら、XMAKEまでご連絡ください。この決断を後悔することは決してないでしょう。

よくある質問

1. CNC旋削とCNCフライス加工の違いは何ですか?

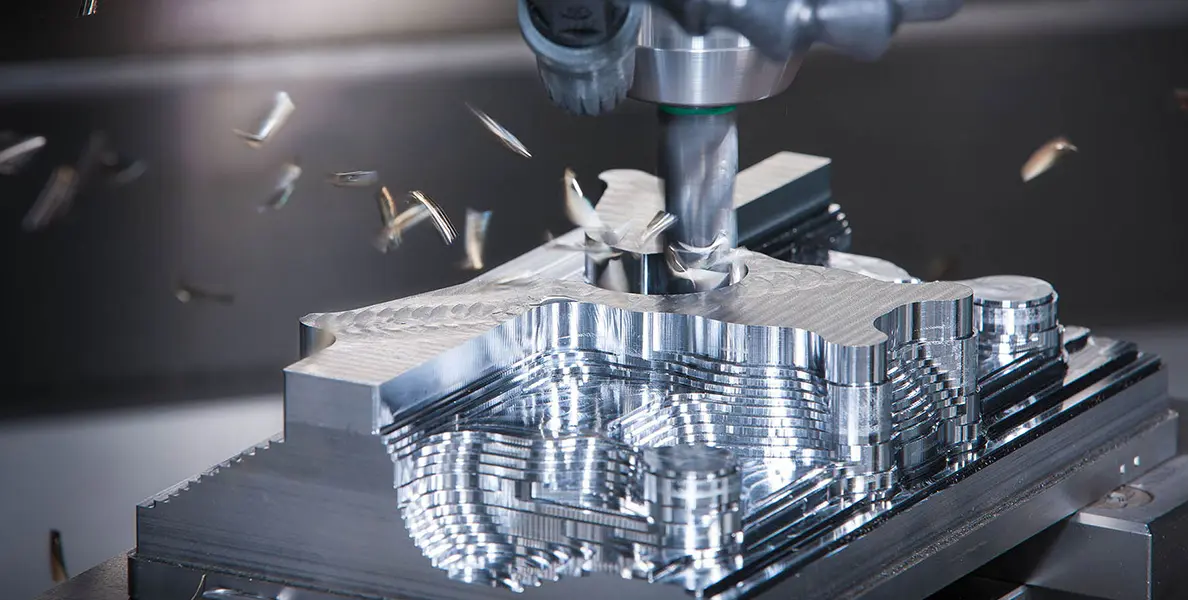

CNCフライス加工と旋削加工の主な違いは、加工プロセスにあります。旋削加工では、切削工具が直線運動で動く間にワークピースを回転させます。CNCフライス加工サービスでは、切削工具が送り込まれ、ワークピースがCNCフライス加工機内で静止したまま回転します。

2. 旋削とフライス加工は併用できますか?

はい、CNCフライス加工と旋削の組み合わせは、ターンミルと呼ばれます。

3. CNC旋削センターの主なコンポーネントは何ですか?

CNC旋削センターは通常、旋盤、ツールタレット、スピンドル、チャック、CNCコントロールパネルで構成されています。水平CNC旋削機と垂直CNC旋削機は、旋削機の2つの一般的なタイプです。

4. 旋削加工ではどのような材料がよく使用されますか?

旋削加工では、アルミニウム、鋼、真鍮、チタンなどの金属、プラスチック、複合材など、さまざまな材料を使用できます。CNC の材料の選択は、プロジェクトの特定の要件によって異なります。

参考文献

- Leo, G. (2022, July 7). What is CNC Turning? Everything you need to know about CNC Turning. Aria | Online Manufacturing for On-Demand Custom Services. https://www.madearia.com/zh-CN/blog/what-is-cnc-turning-everything-you-need-to-know-about-cnc-turning/

- Max. (2024, January 15). Master CNC turning: process, operation, tools, advantages and applications. Proleantech | Custom Parts On-Demand Manufacturing. https://proleantech.com/zh-CN/mastering-the-cnc-turning/