CNC旋盤機械の必須部品とコンポーネント:原理と機能 | XMAKE

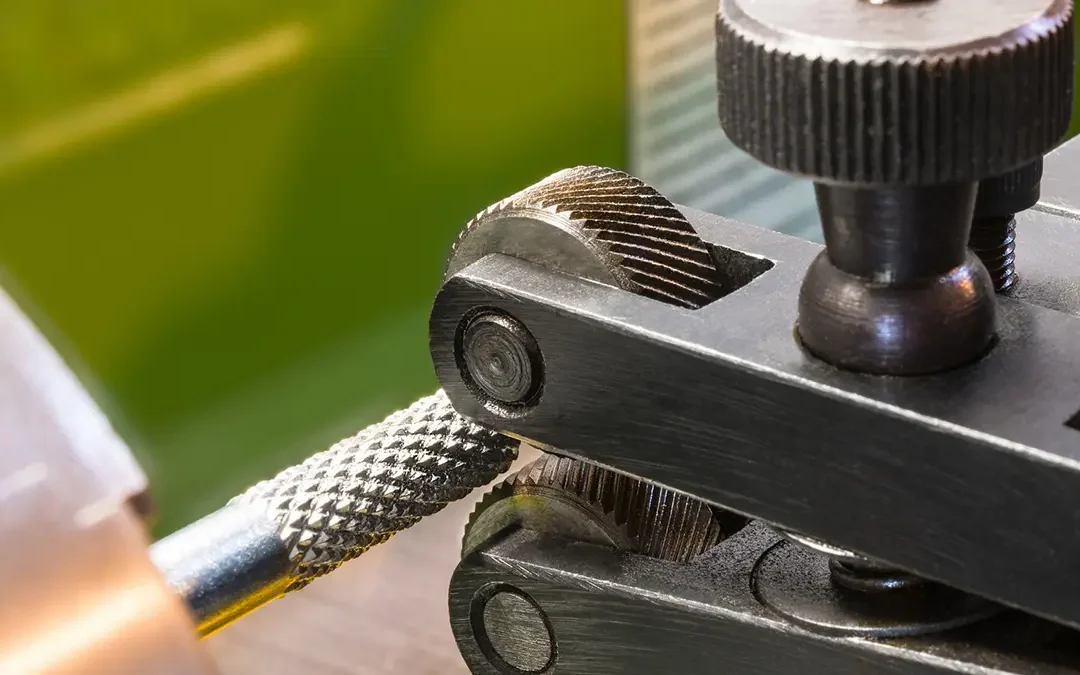

古代中国の人は、「労働者が自分の仕事をうまくやりたければ、まず道具を研がなければならない」と言っています。旋盤機の操作の詳細を掘り下げるだけでなく、機械を構成する部品やコンポーネント自体を理解することが重要です。

この記事では、CNC の旋盤部品が何であるか、そしてそれが CNC 加工サービスにどのように役立つかを調べてみましょう。

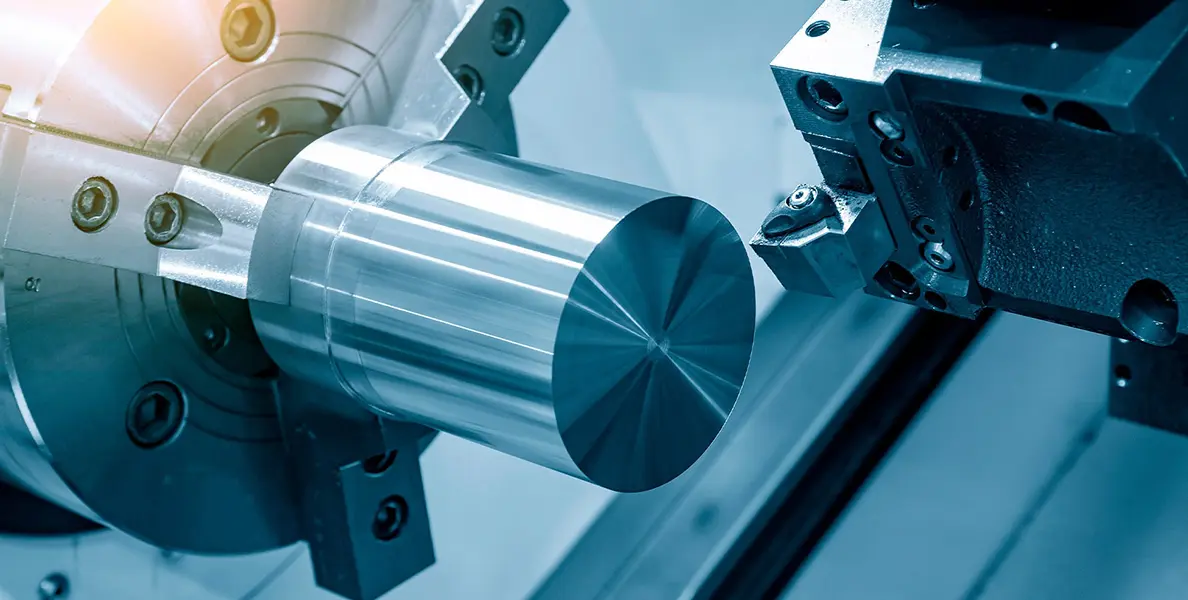

CNC旋盤は何ですか?

CNC 旋盤は、回転するワークピースを通して材料を成形するために使用されます。この多用途の工作機械は、精密部品を作成するためにさまざまな業界で広く使用されています。

旋盤には、プログラムされた指示に従ってワークピースを切断および成形するためにさまざまな方向に移動できるさまざまなツールが装備されています。

CNC旋盤の主なコンポーネントと部品

旋盤機械の基本を理解した後、CNC旋盤の主要部品を簡単な言葉と形で紹介し、その機能、材料、主要コンポーネント、各部品の種類を理解できるようにします。

CNC旋盤ベッド

CNC旋盤ベッドは、機械のさまざまなコンポーネントの基盤として機能し、安定性とサポートを提供する重要なコンポーネントです。

ベッドは、機械加工プロセス中に発生する切削力と振動に耐えるように設計されており、最終製品の精度と正確性を保証します。

機械ベッド内の主なコンポーネントには、ガイドレールとキャリッジが含まれます。ガイドレールは、ツールを保持するキャリッジにスムーズで正確な直線運動を提供します。

CNC旋盤で使用されるベッドには主に2種類あります。フラットベッドとスラントベッドで、通常は鋳鉄と鋼で作られています。

| 部品名 | ベッド |

| 機能 |

|

| 材質 | 鋳鉄、鋼 |

| メインコンボーネント | ガイドレール、キャリッジ |

| タイプ | フラットベッドとスラントベッド |

ヘッドストック

旋盤の主軸台は、主軸を保持するとともに、動力を伝達し、ワークピースに回転運動を提供します。

ギア、ベアリング、プーリーなど、適切な機能を確保するために連携して機能する主軸台コンポーネントがいくつかあります。これらのコンポーネントは、ワークピースを切断または成形する際に回転速度を制御し、主軸に安定性を提供します。

一体型、全ギア付き、半ギア付きなど、さまざまなタイプの主軸台があり、それぞれに特定の用途と利点があります。

主軸台の製造に使用される材料は、耐久性と強度を確保するために、通常は高品質の鋳鉄または鋼です。一部の高度な主軸台には、パフォーマンスと精度を向上させるために油圧または電子コンポーネントが組み込まれている場合もあります。

| 部品名 | ベッド |

| 機能 |

|

| 材質 | 鋳鉄、鋼 |

| メインコンボーネント | ギア、ベアリング、プーリー、油圧および電子部品 |

| タイプ | インテグラル、オールギア、セミギア |

テールストック

テールストックは、機械加工作業において、加工する部品のもう一方の端を支える多目的ツールです。

安定性を提供し、切削プロセス中に材料が振動するのを防ぎます。また、さまざまな長さのワークピースに対応するように調整することもできます。

テールストック内の主なコンポーネントには、スピンドル(後で詳しく説明します)とクイルがあり、これらは前後に動かして材料とツールの距離を調整できます。クイルは通常、ハンドホイールまたはレバーで操作され、正確な調整が可能です。

テールストックには、固定式、スライド式、タレット式など、さまざまなタイプがあります。用途や必要な精度レベルに応じて、通常、鋳鉄、鋼、アルミニウムなどの材料で作られています。

| 部品名 | テールストック |

| 機能 |

|

| 材質 | 鋳鉄、鋼、アルミニウム |

| メインコンボーネント | スピンドル、クイル、ハンドホイール、レバー |

| タイプ | 固定、スライド、砲塔 |

キャリッジ

キャリッジは、工具を保持し、ピースに沿って移動させて希望の形状にする重要な機能を果たします。調整により、切削深さと方向を制御できます。

キャリッジは、サドル、クロススライド、ツールポスト、エプロン、複合レストなど、いくつかの主要コンポーネントで構成されています。

サドルは長さに沿って移動でき、クロススライドはベッドに対して垂直に移動します。ツールポストはツールを保持し、エプロンにはキャリッジの動きを制御するためのメカニズムが含まれています。

キャリッジには、プレーンキャリッジ、複合キャリッジ、タレットキャリッジなど、さまざまなタイプがあります。一般的な材料には、鋳鉄、鋼、アルミニウムなどがあります。

| 部品名 | キャリッジ |

| 機能 |

|

| 材質 | 鋳鉄、鋼、アルミニウム |

| メインコンボーネント | サドル、クロススライド、ツールポスト、エプロン、コンパウンドレスト |

| タイプ | 平地、複合、砲塔 |

チャック

チャックは加工中に装置を保持し、ワークピースをしっかりと固定して、正確な切削作業を可能にします。

チャックには、さまざまなサイズのワークピースに合わせて調整できるジョーや、ピースのグリップを締めたり緩めたりする機構など、いくつかのコンポーネントがあります。

チャックにはさまざまなタイプがあり、さまざまな材料で使用されます。一般的なタイプには、3 ジョー、4 ジョー、コレットなどがあります。

材料に関しては、チャックは通常、操作中の耐久性と安定性を確保するために硬化鋼または鋳鉄で作られています。

| 部品名 | チャック |

| 機能 |

|

| 材質 | 硬化鋼、鋳鉄 |

| メインコンボーネント | ジョーズ、メカニズム |

| タイプ | 3爪、4爪、コレット |

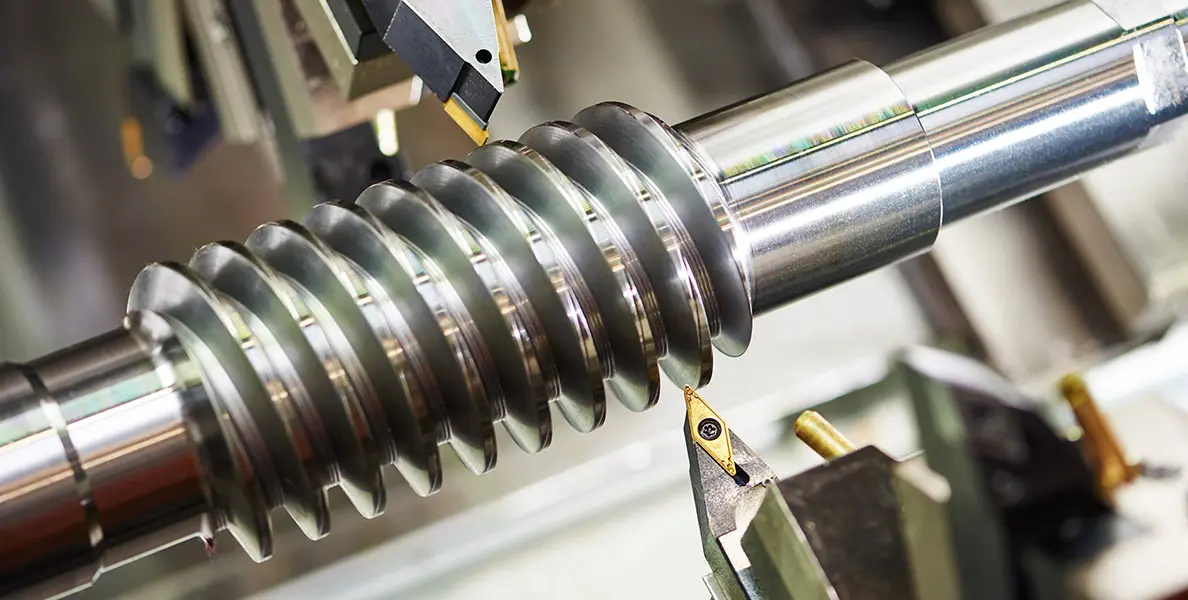

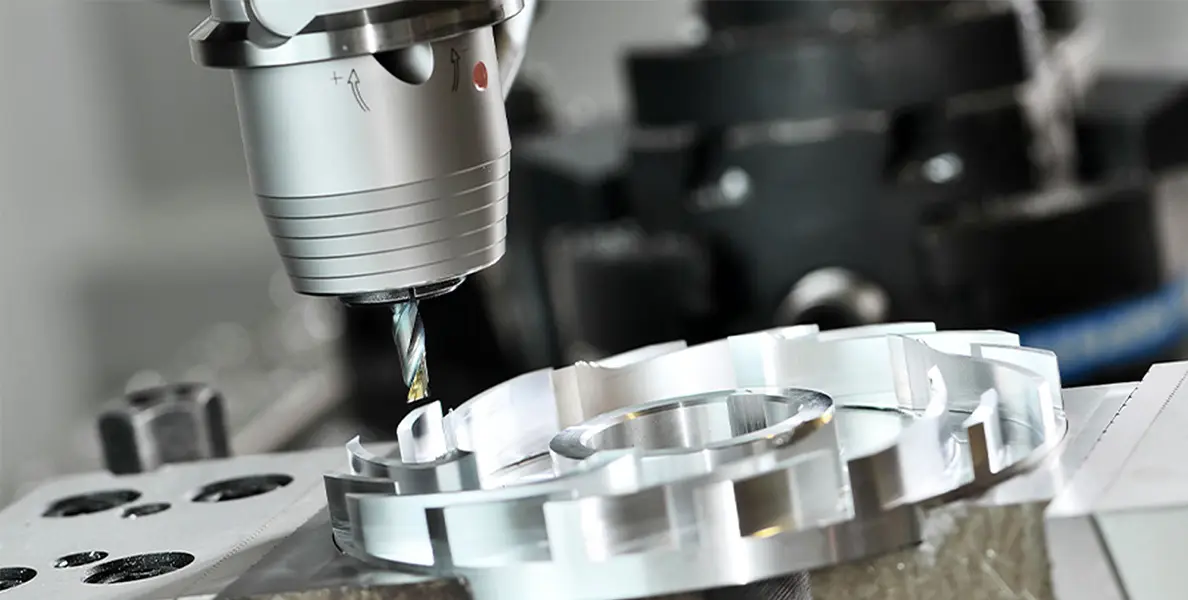

ツールタレット

ツールタレットは、さまざまな切削工具を保持し、インデックス付けする役割を担っています。タレットと工作機械が回転することで、手動操作を必要とせずにさまざまな工具にすばやくアクセスできます。

この部品は、ツールホルダー、ツールクランプシステム、インデックス付け機構で構成されています。

ツールホルダーは工具を所定の位置にしっかりと固定し、クランプシステムは工具が操作中に安定していることを保証します。インデックス付け機構により、タレットは回転し、必要に応じて次の工具を切削ゾーンに提示できます。

ディスクタレット、ドラムタレット、リボルバータレットなど、さまざまなタイプのタレットがあります。これらのタレットは、スチール、アルミニウム、鋳鉄など、さまざまな材料で作ることができます。

| 部品名 | ツールタレット |

| 機能 |

|

| 材質 | スチール、アルミニウム、鋳鉄 |

| メインコンボーネント | ツールホルダー、ツールクランプシステム、インデックス機構 |

| タイプ | ディスク、ドラム、リボルバー |

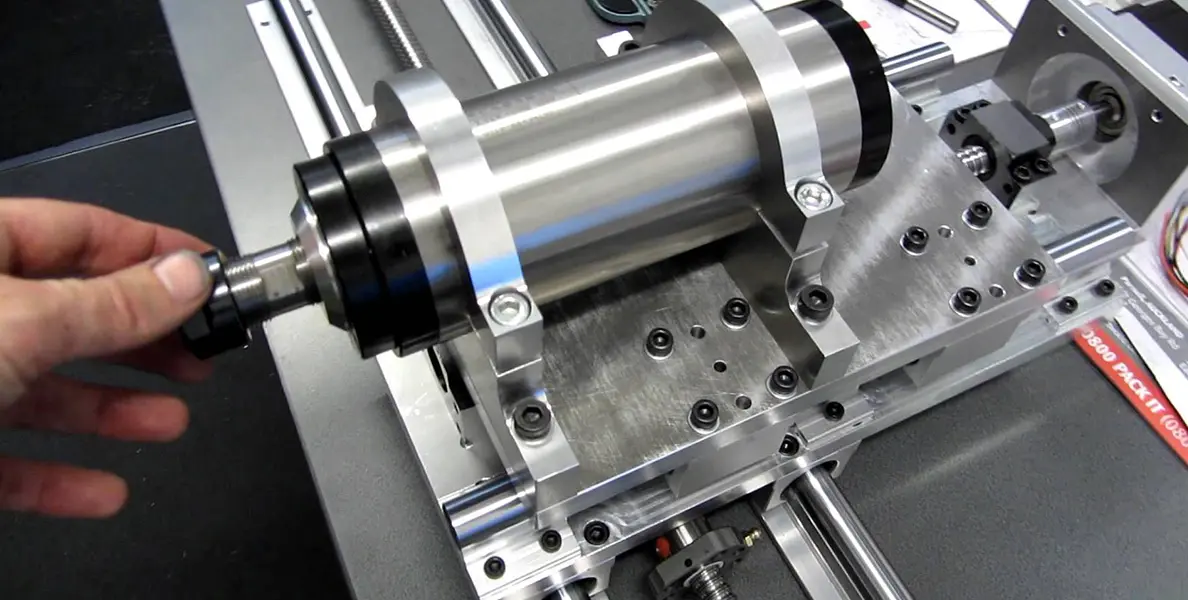

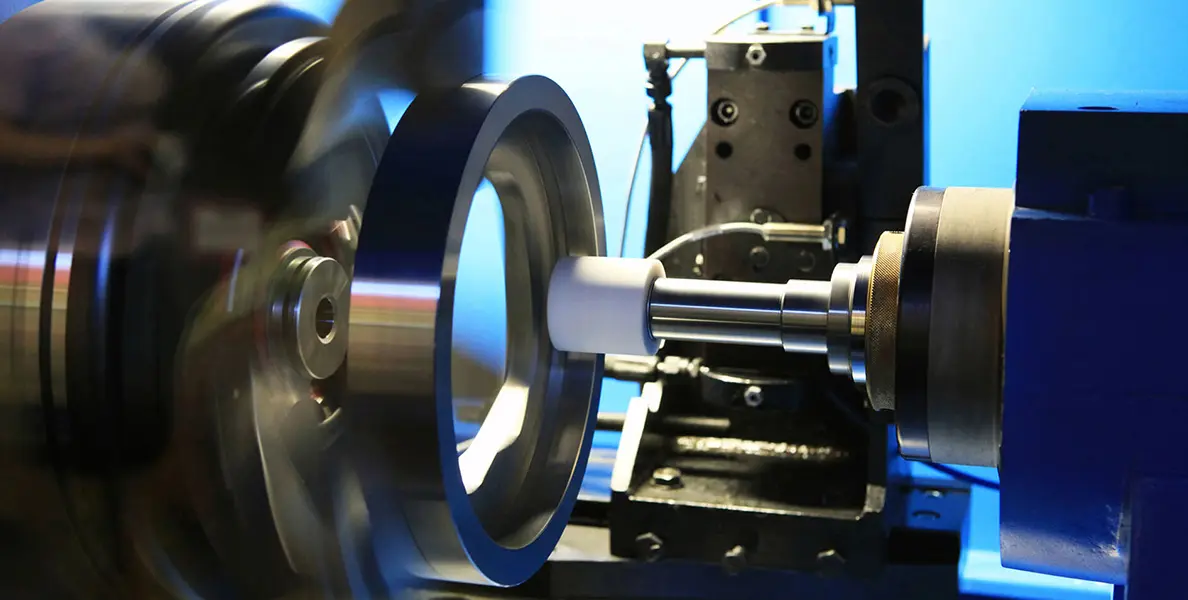

スピンドル

スピンドルは、機械加工中に材料を保持して回転させる役割を担っています。スピンドルは切削工具に必要な速度と動力を提供し、正確で効率的な切削作業を可能にします。

スピンドルの内部には、ベアリング、ギア、シャフトなどのいくつかの部品があり、これらが連携してモーターから工具へのスムーズな回転と動力の伝達を実現します。

スピンドルには、ベルト駆動スピンドル、ダイレクトドライブスピンドル、ギア駆動スピンドルなど、さまざまな種類があります。これらのスピンドルは、ステンレス鋼、アルミニウム、さらにはセラミックなどのさまざまな材料で作ることができます。

| 部品名 |

スピンドル |

| 機能 |

|

| 材質 | ステンレス、アルミニウム、セラミック |

| メインコンボーネント | ベアリング、ギア、シャフト |

| タイプ | ベルト駆動、ダイレクト駆動、ギア駆動 |

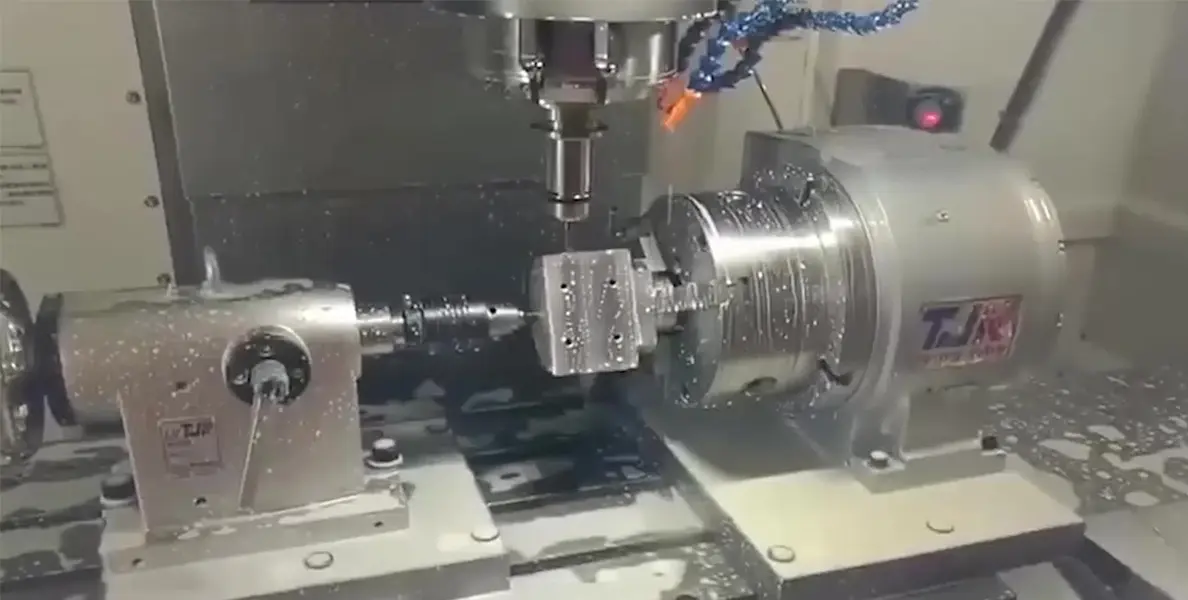

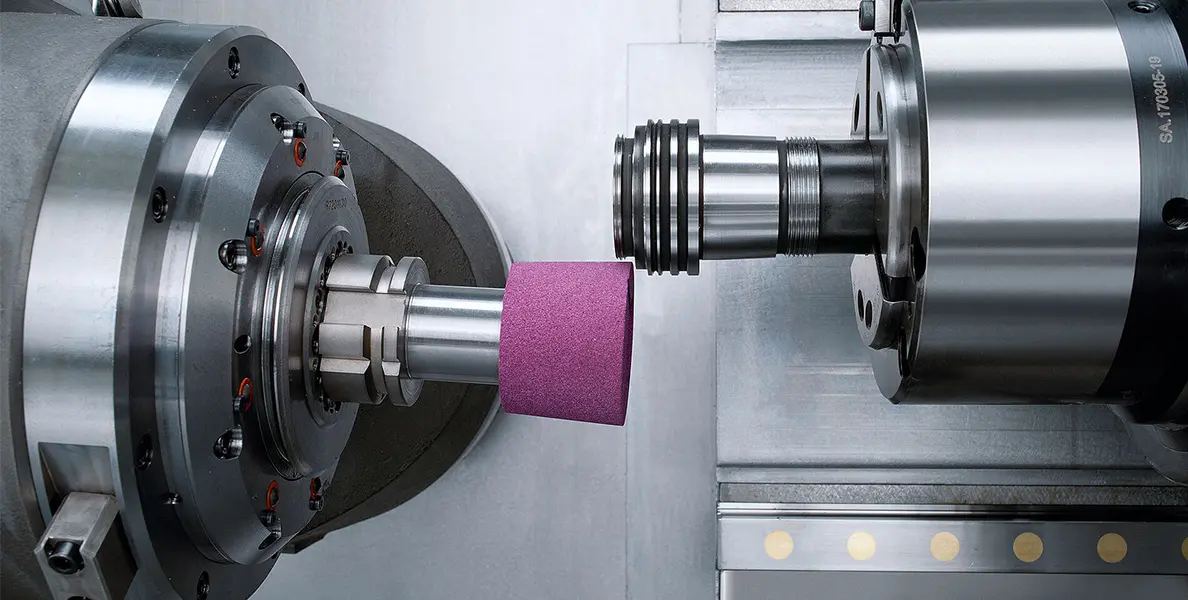

冷却システム

名前が示すように、クーラント システムはツールと材料の温度を調節し、過熱や潜在的な損傷を防ぎ、表面仕上げの摩擦を減らします。

クーラント システムは通常、ポンプ、リザーバー、ホース、ノズルで構成されます。

ポンプはシステム全体にクーラント液を循環させ、リザーバーはクーラント レベルを保管して維持します。ホースはさまざまなコンポーネントを接続し、ノズルはクーラント液を切削領域に導きます。

クーラント システムには、フラッド クーラント システムやミスト クーラント システムなど、さまざまなタイプがあります。前者は切削領域にクーラント液をあふれさせ、後者はツールとワークピースにクーラントの微細なミストを噴霧します。

クーラント液は、油性クーラント、水性クーラント、合成クーラントなど、さまざまな材料で作ることができます。

| 部品名 |

冷却システム |

| 機能 |

|

| 材質 | (冷却剤)油性、水性、合成 |

| メインコンボーネント | ポンプ、リザーバー、ホース、ノズル |

| タイプ | フラッドクーラントシステム、ミストクーラントシステム |

CNCコントロールパネル

パネルは、機械の他の機能を操作および制御するための中央コマンド センターとして機能します。

これにより、オペレーターはコマンドを入力し、設定を調整し、パフォーマンスを監視し、操作中に発生する可能性のある問題をトラブルシューティングできます。

この部分は通常、キーパッド、ディスプレイ画面、コントロール ボタン、緊急停止ボタン、さまざまな入力/出力ポートなどのコンポーネントで構成されます。

パネルには、ペンダント パネル、スタンドアロン パネル、統合パネルなど、さまざまなタイプがあります。通常、ステンレス鋼、アルミニウム、プラスチックなどの耐久性のある材料で作られています。

| 部品名 |

CNCコントロールパネル |

| 機能 |

|

| 材質 | ステンレス、アルミニウム、プラスチック |

| メインコンボーネント | キーパッド、ディスプレイ画面、コントロールボタン、緊急停止ボタン、各種入出力ポート |

| タイプ | ペンダント、スタンドアロン、統合 |

結論:CNC旋盤の基本コンポーネントを常に気にする

結論として、機械を組み立てて動作させるためには、多数のコンポーネントと部品が組み合わされます。

CNC 旋盤の主なコンポーネントには、ベッド、主軸台、心押台、キャリッジ、スピンドル、チャック、タレット、冷却システム、およびコントロール パネルが含まれます。これらの各コンポーネントは、機械の全体的な機能において重要な役割を果たします。

各コンポーネントの機能を理解し、適切にメンテナンスすることで、オペレーターは機械が最高の状態で動作することを保証できます。

XMAKE と CNC 旋盤

最先端のデジタル製造プラットフォームである CMAKE は、優れた CNC 旋盤加工を行い、優れた CNC 旋盤部品を作成できます。当社の尊敬すべき読者の方で関連するニーズをお持ちの場合は、ぜひ当社までご連絡ください。

よくある質問

Q1: CNC旋盤にはどのような種類がありますか?

A: CNC旋盤には、水平、垂直、多軸などさまざまな種類があります。

Q2: 最新のCNC旋盤は従来の機械とどう違うのですか?

A: 最新のCNC旋盤は自動化され、プログラム可能なため、従来の機器に比べてより正確で効率的な加工が可能です。

Q3: CNC旋盤の可動部品は何ですか?

A: CNC旋盤の可動部品には、スピンドル、タレット、およびツールの動きを制御するさまざまな軸が含まれます。

Q4: CNC加工における軸とは何ですか?

A: CNC加工では、軸とは、機械のコンピュータ数値制御システムによって制御される移動方向を指します。

Q5: CNC旋盤とCNCミルの違いは何ですか?

A: CNC旋盤は円筒形の部品の加工に使用され、CNCミルは回転する切削工具を使用してワークピースに形状やプロファイルを作成するために使用されます。

Q6: CNC 旋盤とは何ですか? また、旋盤とどのような関係がありますか?

A: CNC 旋盤は、コンピューター プログラムが旋盤の動きを制御して、ワークピースに正確な形状とカットを作成するプロセスです。製造業でよく使用されます。

Q7: 旋盤のドリルの機能は何ですか?

A: 旋盤のドリルは、ワークピースに穴を開けるために使用され、テールストックまたはツール ポストに取り付けて穴あけ作業を行うことができます。

参考文献

- What are the six main components of a CNC lathe? – News – CNC Machine Tools_Lathes_Milling Machines_Drilling Machines_Planers_Sawing Machines_Hydraulic Presses – Shandong Shenyi CNC Machine Tool Co., Ltd. -. (n.d.). http://www.syisk.com/index.php/xinwen/102.html

-

What parts does a CNC lathe consist of – CNC lathe, CNC car, CNC lathe manufacturer, CNC machine tool. (n.d.). https://skjc888.com/news_detail/id-28.html

- What parts does a CNC machine tool consist of and what are the functions of each part? _Shandong CNC lathe | CNC lathe manufacturer | CNC lathe price | large hole CNC lathe | inclined rail CNC lathe | Taian Haishu Machinery Manufacturing Co., Ltd. (n.d.). http://www.htskcnc.com/question/Will-the-CNC-machine-tools-which-several-parts-each-part-is-what-role/