執筆者 Lynn Xmake | 9月 27, 2024

スチールは、その強度と耐久性から建築、自動車、家電など多岐にわたる分野で不可欠な素材です。リサイクルが容易で環境への配慮もされており、持続可能な産業の基盤を支えています。

スチールとは?

スチールの定義

スチールとは、鉄を主成分とし、炭素を0.02%から2.1%含む合金のことです。

スチールの製造プロセス

1. 原料準備:鉄鉱石、コークス、石灰石を用意します。

2. 高炉製鋼:原料を高炉に投入し、コークスを燃焼させて高温を生成。鉄鉱石が還元され、液体の生鉄が得られます。

3. 精錬:生鉄を転炉に移し、酸素を吹き込むことで炭素を減少させ、鋼に変換します。

4. 鋳造:溶融した鋼を型に流し込み、冷却して固化させます。

5. 圧延・加工:鋼材を圧延し、所定の形状やサイズに加工します。

スチールの種類

炭素鋼

炭素鋼は鉄と炭素を主成分とし、炭素含有量により次のように分類されます:

- 低炭素鋼(0.05%〜0.25%):柔軟性が高く、加工しやすい。主に薄板や部品に使用。

- 中炭素鋼(0.25%〜0.60%):強度と靭性のバランスが良く、自動車部品や機械部品に適している。

- 高炭素鋼(0.60%〜2.1%):非常に硬く、刃物や工具に使用される。

合金鋼

合金鋼は炭素鋼に他の元素(クロム、ニッケル、モリブデンなど)を添加し、特性を向上させたものです。特徴として:

- クロム鋼:耐摩耗性が高く、工具や機械部品に用いられる。

- ニッケル鋼:耐衝撃性に優れ、自動車や航空機の部品に適している。

ステンレス鋼

ステンレス鋼は鉄、炭素に加え、10.5%以上のクロムを含み、耐腐食性に優れています。主な種類は:

- オーステナイト系:耐食性が高く、加工性も良好。厨房機器や医療器具に使用。

- フェライト系:強度と耐腐食性を持ち、主に自動車のエキゾーストシステムに使用。

- マルテンサイト系:硬く、刃物や工具に用いられる。

各種類一覧表:

| 特性 |

炭素鋼 |

合金鋼 |

ステンレス鋼 |

| 主成分 |

鉄と炭素 |

鉄、炭素、その他の合金元素 |

鉄、炭素、クロム、ニッケル |

| 強度 |

高い |

非常に高い |

中程度から高い |

| 耐食性 |

低い |

中程度 |

高い |

| 加工性 |

良好 |

良好 |

難しい(特に硬いもの) |

| 用途 |

建築、製造、一般的な機械 |

特殊な機械部品、工具 |

食品加工、医療機器、建築 |

| 価格 |

安価 |

中程度 |

高価 |

| 熱処理 |

可能 |

可能 |

可能 |

スチールの特徴

強度と耐久性: スチールは高い引張強度を持ち、圧力や衝撃に対する耐性が強いです。このため、構造材や機械部品に広く使用されます。

加工性: 様々な加工方法に適しており、切削、溶接、曲げ、プレスなど多様な形状に成形できます。これにより、複雑な部品製造が可能です。

コスト: 比較的安価で入手しやすく、大量生産に向いているため、経済的なメリットがあります。

電導性: 良好な電導性を持ち、電気機器の部品としても利用されます。

耐熱性: 一部のスチールは高温に耐える特性を持ち、炉やエンジン部品などの用途に適しています。

ステンレス鋼との違い

1.化学成分の違い

スチール: 主に鉄と炭素から成り、炭素の含有量によって特性が変わります。

ステンレス鋼: 鉄に一定量のクロム(通常10.5%以上)を加えた合金で、耐食性が向上しています。

2.耐腐食性の違い

スチール: 腐食しやすく、特に湿気や塩分のある環境では錆びやすいです。

ステンレス鋼: クロムが酸化皮膜を形成し、腐食に対して強いです。

3.用途の違い

スチール: 建築、製造、機械部品など幅広い用途で使用されます。

ステンレス鋼: 食品加工、医療機器、建材など、耐食性が求められる用途に使われます。

関連記事:SUS304の特徴と用途を解説:ステンレス鋼SUS316やSUS430との比較

スチールの用途

建設業:

構造材: 高層ビルや橋、ダムなどの耐荷重を支えるための鉄骨として使用されます。スチールフレームは軽量で強度が高く、設計の自由度も高いです。

建築用パネル: 外壁や内装に用いられるパネルやトラス構造など、建物の強度と美観を兼ね備えた製品として利用されます。

自動車産業:

シャシーとボディ: 自動車の骨格を構成し、強度と安全性を提供します。特に衝撃吸収性能が求められる部分に使われます。

部品製造: エンジン部品、サスペンション、ホイールなど、様々な部品にも使用され、耐久性が重要です。

製造業:

機械部品: ギアやシャフト、ベアリングなど、高い耐摩耗性と強度が求められる部品に多く用いられます。

工具: 切削工具や測定器具など、精密性が必要な製品にもスチールが利用されます。

家庭用品:

キッチン器具: 包丁や鍋、フライパンなど、耐久性と衛生面で優れた特性が求められる製品に使われます。

家具: スチール製のテーブルや椅子は、デザイン性と強度を兼ね備えたものが多く存在します。

エネルギー:

パイプライン: 石油やガスの輸送に用いるパイプラインやタンクは、耐圧性や耐腐食性が求められます。

発電設備: 発電所のボイラーやタービンの部品としても使用され、耐熱性が重要です。

航空宇宙:

航空機部品: 軽量で高強度なスチール合金は、航空機の構造部品やエンジン部品に使用されます。

まとめ

スチールは鉄と炭素を主成分とする合金で、高い強度や加工性が特徴です。建設や製造業など多様な用途に使用され、耐久性が求められます。一方、ステンレス鋼はクロムを含み、耐食性に優れています。これらの違いを理解した上で、適切な素材を選びましょう。

執筆者 Lynn Xmake | 9月 26, 2024

ニッケルは高い耐腐食性と耐熱性を持つ金属で、幅広い産業で利用されています。本記事では、ニッケルの特徴や種類、加工方法、さらにニッケルメッキの基礎知識について詳しく解説します。

ニッケルとは?

ニッケルは、元素記号Ni、原子番号28を持つ銀白色の金属で、周期表では第10族に属しています。この金属は、耐久性、耐食性、硬度に優れ、幅広い産業分野で重要な役割を果たしています。ニッケルは合金の主要な成分として使われることが多く、特にステンレス鋼や耐熱合金の製造において不可欠です。

ニッケルの特徴

- 優れた耐食性:ニッケルは酸やアルカリ、湿気に対して強い耐食性を持ち、錆びにくい金属です。特に、ステンレス鋼やメッキに使用されることで、耐久性を向上させます。

- 高い硬度と強度:ニッケルは強靭で、硬度や強度に優れており、強い物理的負荷に耐えられます。そのため、機械部品や構造材料として使用されます。

- 耐熱性:高温下でも安定しており、耐熱合金の成分として、エンジンやタービン、化学プラントの装置などに使われます。

- 優れた電気・熱伝導性:電気メッキやバッテリー(特にリチウムイオン電池)で利用されるほか、熱伝導性にも優れており、電気機器の材料にも使用されます。

- 合金元素としての重要性:ステンレス鋼をはじめ、様々な特殊合金の成分として利用され、強度や耐食性を向上させます。特にニッケル合金は、航空宇宙産業やエネルギー分野でも不可欠です。

ニッケルの用途:合金とその応用分野

合金の成分

ニッケルは特に合金の成分として広く使用されます。最も代表的なのはステンレス鋼で、ニッケルを含むことで耐食性や耐久性が向上します。その他にも、インコネルやモネルなどの特殊合金は、耐熱性や耐酸性に優れ、航空宇宙や化学プラントで使用されます。

ニッケルメッキ

ニッケルは、ニッケルメッキや電気メッキにもよく利用されます。これにより、金属表面の耐食性や美観を向上させます。自動車部品、家電、装飾品などで広く採用されています。

バッテリー

ニッケルはリチウムイオン電池やニッケル水素電池に使用され、特に再生可能エネルギー技術や電気自動車の分野で重要な役割を果たしています。

化学工業

ニッケルは触媒としても利用され、特に水素化や有機化合物の合成などにおいて重要です。

ニッケル合金の種類

ニッケル-クロム合金(Inconelシリーズ)

特性:優れた耐熱性と耐酸化性を持ち、高温下でも強度を保持します。

用途:航空機エンジン部品、化学プロセス装置、発電所のタービンブレードなど。

ニッケル-モリブデン合金(Monelシリーズ):

特性:海水や酸に対する耐腐食性が高く、優れた機械的特性を持ちます。

用途:海洋設備、化学プラントの配管、バルブ、ポンプ部品。

ニッケル-銅合金(Cupronickel):

特性:優れた耐腐食性と抗菌性を持ち、機械的強度も高いです。

用途:海水配管、貨幣、熱交換器。

ニッケル-鉄合金(Mu-metal):

特性:高い透磁率を持ち、電磁シールド効果があります。

用途:磁気センサー、医療機器のシールド、電磁干渉を防ぐ用途。

ニッケル-チタン合金(ニチノール):

特性:形状記憶効果を持ち、優れた疲労強度と耐腐食性を示します。

用途:医療用デバイス、バイオメディカル応用、航空宇宙産業。

ニッケルメッキの基礎知識

ニッケルメッキの基本概念

定義: ニッケルメッキは、金属や合金の表面にニッケルを電気的または化学的に付着させるプロセスです。

目的: 主に耐食性、耐摩耗性、外観の向上を目的としています。

ニッケルメッキの種類

電気ニッケルメッキ:

電流を使用してニッケルを金属表面に沈着させる方法。

均一な膜厚が得られ、装飾的な用途にも適しています。

無電解ニッケルメッキ:

電気を使わず、化学反応によってニッケルを沈着させる方法。

複雑な形状の部品にも均一にコーティングできる特性があります2。

ニッケルメッキの特性

耐食性: ニッケルメッキは、金属の腐食を防ぎ、長寿命を実現します。

耐摩耗性: 摩耗に強く、機械部品の寿命を延ばす効果があります。

美観: 銀白色の光沢があり、外観を向上させるために広く利用されています3。

ニッケルメッキの用途

自動車産業: 部品の耐久性向上や外観の改善に使用されます。

電子機器: 接触部品の耐食性を高めるために利用されます。

装飾品: ジュエリーや家庭用品の美観を向上させるために使用されます。

ニッケルメッキのプロセス

前処理: 表面の汚れや酸化物を除去します。

メッキ: 電気または化学的手法でニッケルを沈着させます。

後処理: メッキ層の品質を向上させるための処理を行います。

ニッケルの主要な加工方法

冷間加工

ニッケルを常温で加工する方法で、圧延や引き抜き、鍛造などが含まれます。高い強度や硬度を得ることができるため、特に精密部品や薄板、ワイヤーの製造に適しています。また、冷間加工によって、ニッケルの結晶構造が変化し、機械的特性が向上します。

熱間加工

ニッケルを加熱した状態で加工する方法で、熱間圧延や熱間鍛造などがあります。加工時の温度が高いため、材料が柔らかくなり、成形が容易になります。特に大型部品や複雑な形状の部品を製造する際に有効です。熱間加工によって、内部応力が緩和され、全体的な強度が向上します。

鋳造

ニッケルを溶融させ、型に流し込んで固化させる方法です。複雑な形状を一度に製造でき、寸法精度も高いです。ニッケル合金の鋳造は、特に耐食性や耐熱性を持つ部品を作成する際に広く利用されています。

鋳造された部品は、後の加工工程(機械加工や熱処理)を経て、最終的な特性を持つ製品となります。

関連金属との違い

1.ニッケルとコバルトの違い

| 特徴 |

ニッケル (Ni) |

コバルト (Co) |

| 原子番号 |

28 |

27 |

| 原子量 |

58.69 g/mol |

58.93 g/mol |

| 色 |

銀白色 |

銀白色 |

| 硬さ |

中程度(モース硬度 4) |

中程度(モース硬度 5) |

| 融点 |

1455 °C |

1495 °C |

| 沸点 |

2913 °C |

2927 °C |

| 磁性 |

磁性を持つ(常磁性) |

磁性を持つ(強い常磁性) |

| 主な用途 |

ステンレス鋼、電池、合金 |

磁石、電池、触媒、合金 |

2.ニッケルとアルミニウムの違い

| 特徴 |

ニッケル (Ni) |

アルミ (Al) |

| 原子番号 |

28 |

13 |

| 原子量 |

58.69 g/mol |

26.98 g/mol |

| 色 |

銀白色 |

銀白色 |

| 硬さ |

中程度(モース硬度 4) |

軟らかい(モース硬度 2.5-3) |

| 融点 |

1455 °C |

660.3 °C |

| 沸点 |

2913 °C |

2519 °C |

| 密度 |

8.90 g/cm³ |

2.70 g/cm³ |

| 磁性 |

磁性を持つ(常磁性) |

磁性を持たない |

| 主な用途 |

ステンレス鋼、電池、合金 |

飛行機、包装材、建材、合金 |

関連記事:アルミニウムの特性と用途|アルミニウム合金の種類に合わせて解説

3.ニッケルと銅の違い

| 特徴 |

ニッケル (Ni) |

銅 (Cu) |

| 原子番号 |

28 |

29 |

| 原子量 |

58.69 g/mol |

63.55 g/mol |

| 色 |

銀白色 |

赤褐色 |

| 硬さ |

中程度(モース硬度 4) |

中程度(モース硬度 3) |

| 融点 |

1455 °C |

1085 °C |

| 沸点 |

2913 °C |

2562 °C |

| 密度 |

8.90 g/cm³ |

8.96 g/cm³ |

| 磁性 |

磁性を持つ(常磁性) |

磁性を持たない |

| 主な用途 |

ステンレス鋼、電池、合金 |

電線、配管、電子機器、合金 |

まとめ

ニッケルは高い耐腐食性と耐熱性を持つ金属で、主に航空宇宙、化学、電気産業で使用されます。ニッケル合金にはコバルトやモリブデンなどが含まれ、特性を強化しています。加工方法には機械加工や溶接があり、ニッケルメッキは耐食性や外観向上に用いられ、さまざまな製品に利用されています。

執筆者 Lynn Xmake | 9月 26, 2024

ポリエチレン(PE)は、軽量で耐薬品性に優れたプラスチック素材で、幅広い用途に利用されています。本記事では、PEの特徴、主要な用途、ポリプロピレンとの違いについて詳しく解説し、選び方のポイントをお伝えします。

ポリエチレン(PE)とは?基本的な概要と特性

ポリエチレンの化学構造

ポリエチレンは、炭素原子と水素原子が直鎖状に結合した構造を持っています。これは、エチレンの分子が連なってできたものです。

低密度ポリエチレン(LDPE)と高密度ポリエチレン(HDPE)

LDPEは、分岐が多い分子構造を持つため、分子鎖同士が緩やかに絡み合っています。これにより、密度が低く、柔軟性が高くなります。

HDPEは、分岐が少ない直線的な分子構造を持つため、分子鎖が密に詰まっています。そのため、密度が高く、強度も優れています。

ポリエチレンの主な特徴

耐久性

ポリエチレンは非常に耐久性が高い素材です。物理的な強度があり、特に耐摩耗性や耐引裂性に優れています。これにより、過酷な条件でも長期間使用できるため、梱包材やインフラ用途などに適しています。

耐薬品性

ポリエチレンは多くの化学薬品に対して優れた耐性を持っています。酸、アルカリ、塩などの化学物質に対して腐食しにくく、化学処理や工業用途でも広く利用されています。特に、HDPEはこの点で非常に強力です。

軽量性

ポリエチレンは非常に軽量な素材です。密度が低いため、重量が重要な要素となる製品や、持ち運びが容易である必要のある物品に使用されます。軽量でありながら、強度もあるため、効率的な設計が可能です。

耐水性

ポリエチレンは防水性に優れており、水分を吸収しないため、屋外での使用や水に関連する製品に適しています。この特性により、パイプ、タンク、シートなどの製品に使用されることが多いです。

柔軟性

低密度ポリエチレン(LDPE)は、非常に柔軟性があり、衝撃に強い特徴を持っています。曲げたり引っ張ったりしても割れにくいため、特に包装材料やフィルムなどに使用されます。

加工のしやすさ

ポリエチレンは熱可塑性樹脂であり、加熱することで柔らかくなり、冷却すると再び固まる性質を持っています。この特性により、さまざまな形状に加工しやすく、射出成形や押出成形、ブロー成形などの加工方法が適用されます。

リサイクル性

ポリエチレンは再利用が可能な素材で、リサイクルプロセスに適しています。リサイクルされたポリエチレンは、新しい製品の材料として再利用されることが多く、環境に配慮した素材です。特に、HDPEはリサイクル効率が高いことで知られています。

低コスト

ポリエチレンは生産コストが比較的低く、大量生産が可能なため、コストパフォーマンスが非常に良い素材です。そのため、包装材から工業製品まで、幅広い用途で採用されています。

ポリエチレンの用途

1. ポリエチレン製包装材料

- 食品包装: ポリエチレンは、食品包装用のフィルムやプラスチックバッグに使用されています。特に低密度ポリエチレン(LDPE)は柔軟性と透明性が高く、ラップフィルムや冷凍食品の包装に適しています。

- ショッピングバッグ: スーパーや小売店で使用されるプラスチックバッグの多くは、耐久性のあるポリエチレン製です。

- ゴミ袋: 軽量で防水性が高いため、家庭や業務用のゴミ袋にも使用されます。

2.ポリエチレン製容器・ボトル

- 家庭用品: 洗剤やシャンプーなどの容器、食品用のタッパーや保存容器は高密度ポリエチレン(HDPE)で作られることが多いです。強度があり、耐薬品性にも優れています。

- 飲料ボトル: PEは軽量で割れにくいことから、特に乳製品やジュースなどのボトルに使われています。

3. 建設・インフラ

- 配管: 高密度ポリエチレン(HDPE)は、耐腐食性が高く、柔軟でありながら耐久性もあるため、水道管やガス管、下水管に広く使用されています。

- 防水シート: ポリエチレンは防水性が高いため、建設現場で使用される防水シートやライナーなどに利用されます。

4. 農業用途

- 温室フィルム: ポリエチレンのフィルムは、農業分野で温室やトンネル栽培のカバーとして使用されています。耐候性が高く、光透過率も優れています。

- 農業用パイプ: 耐薬品性が高いため、農薬や肥料が通る灌漑用パイプにも使用されています。

5. 医療・衛生用品

- 医療包装: 医療器具や薬品のパッケージングにも、ポリエチレンは無菌性や耐久性を提供します。

- 防護具: 使い捨て手袋やマスクなどの医療用防護具にも使用されています。

6. 家庭用製品

- 日用品: ゴミ箱、洗濯カゴ、食品保存バッグなど、さまざまな家庭用アイテムで使われています。軽量かつ耐久性があるため、家庭用品には不可欠な素材です。

7. 工業・化学分野

- 化学タンク: ポリエチレンは耐薬品性があるため、化学薬品を保存するタンクやコンテナとして使用されます。腐食に強く、化学反応を起こしにくいという特徴があります。

- 断熱材: ポリエチレンフォームは軽量で断熱性が高いため、配管や壁材の断熱材としても利用されます。

ポリエチレンとポリプロピレンの違い

1. 化学構造の違い

- ポリエチレン(PE): エチレン分子が重合してできた熱可塑性樹脂で、分子構造が単純で柔軟性があります。

- ポリプロピレン(PP): プロピレン分子を基にした熱可塑性樹脂で、分子構造がより複雑で、結晶性が高いため強度があります。

2. 物理的特性

- 柔軟性と強度: ポリエチレンは一般的に柔軟で、特に低密度ポリエチレン(LDPE)は曲げたり引っ張ったりしても割れにくい。一方、ポリプロピレンはポリエチレンより硬く、引張強度が高いため、より堅固で耐久性のある製品に適しています。

- 耐熱性: ポリプロピレンは耐熱性が高く、ポリエチレンよりも高温に耐えられるため、電子レンジや食器洗い機で使用できる製品に多く使われます。PEは低温には強いが、高温では耐久性が劣るため、特に熱に弱いです。

3. 用途の違い

- ポリエチレン(PE): 主に柔軟性が求められる製品に使用され、包装材料、ショッピングバッグ、食品保存用フィルム、パイプ、タンクなどに広く利用されています。特に、低温下でも柔軟性を保つため、冷凍食品の包装などに適しています。

- ポリプロピレン(PP): 耐熱性と強度が求められる製品に使われ、食品用容器、医療器具、自動車部品、家具、繊維など、剛性が必要な場面で広く使用されます。高温や反復使用に耐えるため、再利用可能な容器や包装材にも適しています。

4. 耐薬品性

- ポリエチレン(PE): 多くの化学物質に対して耐薬品性が高く、酸やアルカリ、塩類などに耐えるため、化学薬品の容器やタンクに使用されます。

- ポリプロピレン(PP): ポリエチレンと同様に優れた耐薬品性を持っていますが、特に強酸や強アルカリに対してはポリプロピレンのほうがやや優れています。

5. リサイクル性

- ポリエチレン(PE): リサイクルプロセスに適しており、多くの国で回収・再利用が進んでいます。リサイクルされたポリエチレンは、ゴミ袋やパイプ、建材などに再利用されることが多いです。

- ポリプロピレン(PP): ポリプロピレンもリサイクル可能ですが、リサイクル率はポリエチレンよりやや低い傾向があります。それでも再利用されたポリプロピレンは、家具や自動車部品、繊維製品などに使用されます。

| 特徴 |

ポリエチレン (PE) |

ポリプロピレン (PP) |

| 密度 |

0.910 – 0.925 g/cm³ |

0.895 – 0.92 g/cm³ |

| 柔軟性 |

高い(柔軟で曲げやすい) |

中程度(硬さがあり、強度が高い) |

| 耐熱性 |

低い(約60℃まで) |

高い(約100℃まで) |

| 耐薬品性 |

良好(多くの化学薬品に対して耐性がある) |

非常に良好(酸やアルカリに強い) |

| 透明性 |

半透明 |

無色透明 |

| 加工性 |

簡単(熱成形や射出成形が可能) |

簡単(熱成形や射出成形が可能) |

| 用途 |

食品包装、ショッピングバッグ、フィルムなど |

ボトル、容器、パイプ、家電製品など |

| リサイクル性 |

リサイクル可能(リサイクル率は高い) |

リサイクル可能(リサイクル率は高い) |

| コスト |

安価 |

やや高価 |

まとめ

ポリエチレン(PE)は、軽量で耐水性、柔軟性、耐薬品性に優れたプラスチックで、食品包装や容器、パイプ、農業用フィルムなど幅広い分野で使用されます。

特に低密度ポリエチレン(LDPE)は柔軟で、包装材に適し、高密度ポリエチレン(HDPE)は強度が高く、容器や配管に使われます。一方、ポリプロピレン(PP)は耐熱性と強度に優れ、食品容器、自動車部品、医療器具に適しています。

PEは柔軟で低温に強い一方、PPは高温や強度が必要な場面で活躍します。用途に応じて両者が使い分けられます。

執筆者 Lynn Xmake | 9月 25, 2024

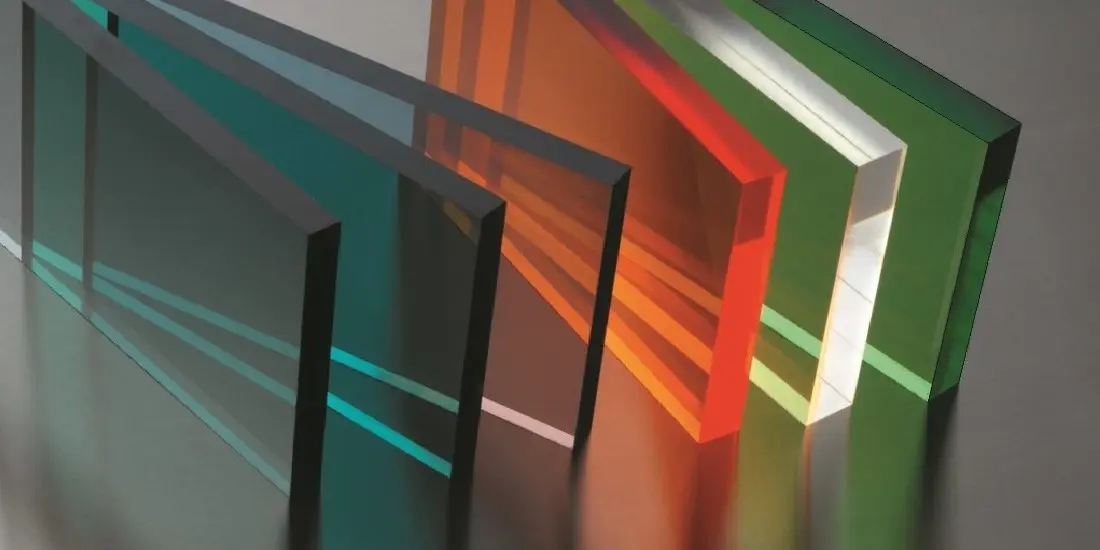

PMMA(アクリル樹脂)は、透明度や耐候性に優れ、ガラスの代替として広く利用されるプラスチック素材です。本記事では、PMMAの特徴や利点に加え、具体的な用途や加工方法について詳しく解説します。透明性の高い製品や屋外での使用を検討している方に最適な情報を提供します。

アクリル樹脂のPMMA(ポリメタクリル酸メチル)とは?

PMMA(ポリメタクリル酸メチル)は、一般的に「アクリル樹脂」や「アクリルガラス」として知られている合成樹脂です。

PMMAの特性

高い透明度

PMMAは、可視光線に対する透過率が約92%と非常に高く、透明度の高いプラスチックです。この特性により、ガラスの代替素材として広く使用され、光を多く通す必要がある製品(ディスプレイパネル、レンズ、窓など)に適しています。

優れた耐候性

PMMAは紫外線に対して高い耐性を持ち、長期間屋外にさらされても黄変や劣化しにくい素材です。これは、屋外広告や建材、太陽光を受ける場所で使用される製品において非常に重要な特性です。

耐衝撃性

PMMAの耐衝撃性はガラスよりも高く、割れにくいという特長があります。しかし、同じプラスチック材料であるポリカーボネート(PC)と比べると衝撃に対する強度は劣ります。したがって、強度よりも透明性や加工のしやすさが求められる用途に向いています。

加工のしやすさ

PMMAは、射出成形や押出成形、切削加工、熱成形など、多くの加工方法に対応しています。この柔軟な加工性により、製品の形状やサイズに対する自由度が高く、設計や製造がしやすい素材となっています。

耐薬品性

PMMAは酸やアルカリに対して一定の耐性を持つものの、特定の溶剤(アルコールや有機溶媒など)には弱いです。したがって、薬品がかかる可能性のある環境では、他の耐薬品性の高い素材が使用されることがあります。

軽量

PMMAは、同じサイズのガラスと比較して約半分の重さしかありません。軽量性は輸送や取り扱いの際にコスト削減や安全性の向上に貢献し、軽量化が求められる製品(自動車部品、電子機器のパネルなど)にも適しています。

耐熱性

PMMAの耐熱温度は通常70~100℃程度です。このため、非常に高温になる環境では使用が制限されますが、通常の使用温度範囲内では十分な耐熱性を発揮します。

電気絶縁性

PMMAは優れた電気絶縁性を持っているため、電気機器の部品や絶縁材としても利用されています。

色のカスタマイズ性

PMMAは着色が容易で、さまざまな色に調整することが可能です。透明なものだけでなく、半透明や不透明な色も作成できるため、装飾品やデザイン性の高い製品にも使用されています。

PMMAのメリットとデメリット

| メリット |

デメリット |

| 高い光透過率(約92%) |

耐衝撃性がポリカーボネートに劣る |

| 優れた耐候性(紫外線に強い) |

熱に対する耐性が限られている |

| 軽量で加工が容易 |

傷がつきやすい |

| 化学的安定性が高い |

高温環境での使用に不向き |

| 良好な成形性 |

価格がポリスチレンより高いことがある |

| 美しい光沢と透明感 |

環境に対する耐性が劣る場合がある |

PMMAの用途と製品例

光学機器

レンズ:眼鏡のレンズやカメラレンズに使用され、透明度が高く、優れた光学特性を持つ。

ディスプレイカバー:スマートフォンやタブレットのスクリーン保護カバーに用いられる。

建築およびインテリア

窓:建物の窓やガラス替えに使用されることが多い。軽量で高い透過率を持つため、従来のガラスの代替品として利用される。

照明器具:シーリングライトやランプシェードなど、光を拡散し、均一に分布させる役割を果たす。

広告とサイン

看板:屋外広告看板や店舗のサインに使用され、耐候性があり、鮮明な色合いを保つ。

ディスプレイパネル:展示会や店舗の製品ディスプレイパネルに用いられる。

医療機器

医療用器具:例えば、人工透析装置の膜や医療用カバーなど、非金属部品に使用される。

顕微鏡スライド:顕微鏡での試料観察に使用されるスライドガラスの代替として用いられる。

車両および航空宇宙

車両ライト:車両のヘッドライトカバーやテールライトに使用され、耐衝撃性と光透過性に優れている。

航空機の窓:軽量で高強度な特性から、航空機の窓にも使用される。

家電製品

家電のカバー:冷蔵庫のドアパネルや洗濯機のドアなどに用いられ、耐候性や耐衝撃性が求められる部品。

PMMAの加工方法

切削加工

PMMAはCNC機械を用いて切削加工が可能です。精密な形状や複雑なデザインを実現できるため、プロトタイプや特注部品の製造に向いています。また、切削加工後の表面仕上げにより、透明感や光沢を維持しやすいのが特徴です。

射出成形

射出成形では、PMMAを溶かして金型に注入し、冷却・固化させて成形します。この方法は大量生産に適しており、安定した品質の製品を迅速に作ることができます。PMMAの耐候性や透明性を活かして、自動車部品や照明カバーなどに使用されます。

レーザー切断

レーザー切断は、PMMAの板材を高精度かつ高速で切断する手法です。エッジが滑らかで、美しい仕上がりが求められる製品に適しています。特にサインボードやディスプレイ用の透明板など、精度とデザイン性を求められる用途で活用されます。

PMMAと他の樹脂素材との比較

ポリカーボネートとの違い

1. 耐衝撃性

- PMMA: 衝撃に対して比較的脆く、割れやすい性質があります。そのため、激しい衝撃が加わる環境には向きません。

- ポリカーボネート(PC): 耐衝撃性が非常に高く、PMMAの約200倍ともいわれています。安全ガラスの代替や防護用途に使用されることが多いです。

2. 透明度と光透過性

- PMMA: 光透過率が約92%と非常に高く、クリアで透明感のある外観を持ちます。このため、ディスプレイケースや照明カバーなど、美観が重視される製品に適しています。

- ポリカーボネート(PC): 光透過率は約88~90%で、PMMAより若干低いものの、透明性は十分に高く、見た目も似ていますが、PMMAほどの光沢感はありません。

3. 耐熱性

- PMMA: 耐熱温度が低めで、80°Cから100°C程度までしか耐えられません。高温になる環境では変形や劣化しやすいです。

- ポリカーボネート(PC): 耐熱性が高く、120°Cから150°C程度まで耐えられます。熱がかかる場所や、高温環境での使用に適しています。

4. 加工性

- PMMA: 切削や研磨、接着が容易で、加工後の透明度を保つことができます。装飾や精密加工に適しており、表面が滑らかで美しい仕上がりが得られます。

- ポリカーボネート(PC): 加工性は良好ですが、PMMAほどではなく、特に研磨や接着が難しいです。しかし、衝撃を受けやすい製品にはPCが優れた選択肢となります。

5. 用途

- PMMA: 光学性や美観が重視される用途、例えば、ディスプレイ、照明カバー、車のテールランプなどに使用されます。

- ポリカーボネート(PC): 耐衝撃性が求められる用途、例えば、防弾ガラス、ヘルメットのバイザー、建材などに多く使用されます。

| 特性 |

PMMA |

ポリカーボネート |

| 耐衝撃性 |

中程度 |

高い |

| 光透過率 |

約92%(非常に高い) |

約88%(高い) |

| 耐熱性 |

約70-100°C |

約120-150°C |

| 耐候性 |

良好(紫外線に対して優れた耐性) |

優れた(紫外線に対して劣る) |

| 加工性 |

簡単(切断、成形が容易) |

難しい(熱成形が必要) |

| 重量 |

軽量 |

やや重い |

| 価格 |

比較的安価 |

高価 |

| 使用例 |

照明カバー、アクリル板、サイン |

レンズ、保護カバー、電子機器 |

ポリスチレンとの違い

1. 透明度

- PMMA: 非常に高い透明度を誇り、光透過率は約92%です。そのため、ガラスの代替として、ディスプレイや照明カバー、広告看板などで使用されることが多いです。

- ポリスチレン(PS): 透明度は良好ですが、PMMAほどではありません。光透過率は約88〜90%で、透明度を重視する用途では劣ります。

2. 耐衝撃性

- PMMA: 衝撃には弱く、割れやすい素材です。特に高い耐衝撃性が求められる場面では使用されないことが多いです。

- ポリスチレン(PS): 一般的に耐衝撃性が低いですが、「高耐衝撃ポリスチレン(HIPS)」などの改良品はより耐久性を高めることができます。

3. 耐候性

- PMMA: 耐候性に優れ、屋外での使用に適しています。紫外線や天候による劣化が少ないため、長期間使用しても透明性を保ちます。

- ポリスチレン(PS): 耐候性は低く、長期間の屋外使用では紫外線や天候により劣化しやすいです。そのため、屋内での使用が一般的です。

4. 加工性

- PMMA: 切削や研磨、接着がしやすく、精密加工が可能です。表面の仕上がりが美しく、透明度も維持しやすいです。

- ポリスチレン(PS): 加工性は良好ですが、PMMAに比べて接着や研磨にはやや制限があります。簡単な成形や加工には向いていますが、精密さが求められる場合はPMMAに劣ります。

5. 耐熱性

- PMMA: 耐熱性は中程度で、80°Cから100°C程度まで使用できます。

- ポリスチレン(PS): 耐熱性が低く、約70°C以上で変形や軟化が始まります。高温環境ではあまり適していません。

6. コスト

- PMMA: ポリスチレンよりも高価で、性能の高さに応じた価格設定となっています。

- ポリスチレン(PS): 一般的には安価で、コスト重視の用途に適しています。例えば、使い捨ての食品容器やカップなどに広く使われています。

7. 用途

- PMMA: 透明度や耐候性を活かし、車のテールランプ、窓、ディスプレイケース、広告看板、照明カバーなどに使われます。

- ポリスチレン(PS): 安価で手軽なため、食品容器、使い捨てのカップ、CDケースなど、コストを重視する製品で広く利用されています。

| 特性 |

PMMA |

ポリスチレン |

| 耐衝撃性 |

中程度 |

低い |

| 光透過率 |

約92%(非常に高い) |

透明度は高いが、PMMAより劣る |

| 耐熱性 |

約70-100°C |

約70-100°C |

| 耐候性 |

良好(紫外線に対して優れた耐性) |

劣る(紫外線に対して脆弱) |

| 加工性 |

簡単(切断、成形が容易) |

簡単(熱成形が容易) |

| 重量 |

軽量 |

軽量 |

| 価格 |

比較的安価 |

安価 |

| 使用例 |

照明カバー、アクリル板、サイン |

食品容器、玩具、パッケージ |

まとめ

PMMA(アクリル樹脂)は、透明度が非常に高く、耐候性や耐熱性に優れたプラスチック素材です。光透過率が約92%と高く、ガラスの代替品として利用されることが多いです。

主な用途には、照明カバー、車のテールランプ、ディスプレイケースなどがあり、屋外でも美しい透明性を維持します。

加工方法には、CNC切削、射出成形、レーザー切断があり、精密な形状や大量生産にも対応可能です。PMMAは、美観と機能を両立させる多用途な素材です。

執筆者 Lynn Xmake | 9月 25, 2024

CNC 加工は製造業で重要な役割を果たしています。アラスカからシベリア、グリーンランドからウシュアイアまで、世界中の企業が最先端の CNC 加工機器と技術の開発に精力的に取り組んでいます。彼らの目標は、製品の品質を向上させ、注文量を増やし、最終的に利益を増やすことです。

過去 1 世紀にわたって、数多くの CNC メーカーが大きな認知度を獲得し、現在もその地位を維持しています。祖父の多くがまだ生まれていなかった時代に設立されたこれらの企業は、今日でも大きな影響力を発揮し続けています。

ただし、この期間中、何も停止したり終了したりすることはありません。市場には、より若い企業、より独創的な思考、そして新しい人材が必要です。過去 50 年間で、技術の進歩、消費者行動の変化、マーケティング戦略の変更に応じて、数多くの CNC マシン メーカーが登場しました。これらのメーカーは、優れた製品で着実に市場を席巻してきました。

近年、驚異的な成功と急成長を遂げた CNC マシン メーカーにはどのようなものがありますか? 「最近の」および「急成長」の定義は何ですか?

「急成長」と定義できるメーカーはどれでしょうか?

ランキングには基準があります。エントリー基準について明確にしておきましょう:

1. 設立期限:

エントリーの設立期限は 1974 年 (今から 50 年後) と設定しました。これは、CNC加工の分野には「100年の歴史を持つ店」が多すぎるためです。特に創業が早い老舗の強豪は排除したいのです。

このリストには、1919年創業のマザック、1923年創業のトライアンフ、1890年創業のハーディング、60年以上営業しているGFマシニングソリューションズ、第二次世界大戦にまで遡る珍しい中国企業は含まれていません。

上記のメーカーはいずれも創業が早すぎたため、利益や収益成長率の面で基盤的な優位性があり、そのほとんどは徹底的な再編を行っていません。

ここで問題となるのは、年間売上高が高く、事業が急速に拡大し、製品が繰り返し登場しているにもかかわらず、財務報告書や業績だけに基づいて1980年代以降に創業された企業と比較するのは明らかに不適切だということです。

2. 事業制限

CNC 機器、付属品などの製造販売を中核事業とする必要があります。

3. 近年の注目すべき進歩

「最近」の期限は 2020 年以降であり、進歩とは大幅な収益性、資金調達、株価上昇、技術革新、新製品開発などの形で表すことができます。よく知られている理由により、2020 年は大多数のビジネスに最も大きな影響を与える世紀の年であり、その年以降も生き残り、何らかの成功を収めた企業が恩恵を受けることになります。

最も急成長している CNC マシン製造業者 10 社

これらの基準に基づいて、急速に成長し、近年大きな進歩を遂げ、協力者や投資家の注目に値する 10 社の CNC 製造業者を見つけました。

ただし、各社は専門分野が異なり、成功を達成する方法も異なることも指摘しておく必要があります。当社の評価基準では、単に順位が上か下かというだけです。

| メーカー |

設立 |

強みと最近の成果 |

| Haas Automation |

1983 |

- 研究開発に注力しています。

- CNC と自動化生産のリーダーです。

- 2024 年に新製品を発売し、商業パートナーシップを獲得します。

|

| DN Solution |

2022 |

- 利用できる製品が豊富で、管理システムは完璧です。

- 企業は世界中にネットワークを持っています。

- 2024年までに、ヨーロッパと東南アジアに多額の投資が行われるでしょう。

|

| SYIL |

2001 |

- コストパフォーマンスに優れ、高精度、高耐久性。

- 近年、数多くの新製品が発売されています。

|

| Taiken |

2005 |

- 当社は完全に自律的な知的財産権を保有し、ISO 認証を取得しています。

- 当社は 5 軸加工と高精度加工を専門としています。

- 2024 年には 5 つの新しい 5 軸加工製品を発売する予定です。

|

| Koss Aerospace |

1975 |

- 航空宇宙部品に特化。

- 優れた生産プロセス。

- 2024年にDCMに買収される。

|

| Huazhong CNC |

1994 |

- 当社はハイエンド CNC システムの開発と応用を専門としています。

- 近年、堅調な収益成長を遂げています。

|

| CloudNC |

2015 |

- AI ソフトウェアで CNC 加工に革命を起こします。

- 急速な資金調達が進行中です。

|

| HT Haitian Precision |

2002 |

- 同社は、明確な技術的優位性を持つハイエンド工作機械を専門としています。

- 同社は収益を拡大しており、複数の海外子会社を設立しています。

|

| Sunlight-Tech |

2008 |

- レーザー微細加工技術と太陽光電子変換を専門としています。

- 2024年には、複数のインターネット企業と提携してデータベースを強化する予定です。

|

| Coast Runner |

2023 |

- 一般向けに小型で操作が簡単な CNC マシンを設計しています。

- 現在、あらゆる方面から大きな注目を集めています。

|

1. Haas Automation

1983 年に設立され、米国カリフォルニア州に本社を置く Haas Automation, Inc. は、世界最大の CNC 工作機械メーカーの 1 つです。高度に自動化された生産ラインに加え、この会社は回転テーブル、非常に耐久性の高い CNC フライス盤、その他の製品の製造で有名です。

英国バーミンガムで開催された MACH 2024 では、TM-OP ツールルーム ミル、ST-15Y Y 軸旋盤、3+1 パレット プールを備えた VF-2SSYT など、新製品を披露しました。同社は正式にレーシング スポーツ カーの機械加工部品の市場に参入し、Pratt Miller Motorsports との関係も確立しました。

2. DN Solution

2022年6月、韓国の工作機械業界の有力企業である斗山マシンツールとDNオートモーティブが合併し、DNソリューションズを設立しました。DNソリューションズは、5軸加工、重切削、複雑部品加工、高速加工を専門とする多様な製品ポートフォリオで知られています。

2024年2月、DNソリューションズは欧州技術センターを開設し、ドイツに拠点を置くモジュールワークスに戦略的投資を行いました。同月、ベトナムに法人を設立し、東南アジア市場での事業開始を公表しました。

3. SYIL CNC Machine

SYIL CNC Machine Tools は、精密 CNC 工作機械メーカーとして国際的に認められています。同社の製品は、その精度、コスト効率、操作のシンプルさで高く評価されており、中小企業や業界の初心者に特に適しています。

SYIL CNC Machine は、高く評価されている SYIL X5 Mini CNC Mill や革新的な SYIL U5 5 軸 Mill など、2024 年にいくつかの新製品を発売しました。

4. Taiken

Taiken は、深センジェネシスマシナリーが所有するブランドです。深センジェネシスマシナリーは、インテリジェント機器の製造、研究開発、販売、サービスを統合するハイテク企業として位置付けられています。彼らの専門知識は、特に複雑な曲面部品やボイドの処理における卓越した 5 軸加工能力にあります。

彼らは、第 13 回中国 CNC 工作機械ショー (CCMT2024) で、Q7 水平 5 軸加工センターや T-500U 5 軸ドリルおよびフライス加工センターなどの新しいアイテムを展示しました。

5. Koss Aerospace

Koss Aerospace の主な焦点は、航空機の構造部品の製造です。

同社の高速フライス加工技術は非常に強力で、基本的な 3 軸から複雑な 5 軸構成まで、幅広いアセンブリを処理できます。

2024 年 7 月 19 日、DCM グループは Koss Aerospace の買収を発表しました。

6. Huazhong CNC

武漢華中数値制御有限公司は、中国のCNCシステム業界で最初の上場企業です。同社は、5軸加工技術をデジタル化、インターネット、人工知能技術と完全に統合し、国際的に先進的なレベルに到達することを目指しています。

2024年第1四半期、同社のCNCシステムと工作機械からの収益は1億6,300万人民元(2,280万米ドル)で、前年比42.15%増加しました。

7. CloudNC

クリス・エメリーとテオ・サヴィルは2015年にロンドンを拠点とするCloudNCを設立しました。同社の基本コンセプトは、AI技術を活用して製造プロセスを簡素化し、製造効率を高めることです。

2024年にはシリーズBからシリーズCの資金調達へと急速に拡大しています。

8. HT Haitian Precision

寧波海天精密工業株式会社は、CNC工作機械の製造を専門とする上場企業です。特にガントリー加工センターの分野では傑出しており、トップクラスの市場シェアと複数の製造拠点を有しています。

2023年の海天精密の営業利益は33億2,300万元(4億6,500万米ドル)で、前年比4.59%増でした。海外売上高は5億9,400万元(8,300万米ドル)で、前年比76.06%増でした。

9. Sunlight-Tech

Sunlight-Tech は、エンジニアリング コンサルティング、自動化、ロボット統合、フェムト秒レーザー契約製造を専門としています。レーザー微細加工技術、エネルギー変換システム、エネルギー効率ソリューションに大きな強みを持っています。

2024 年、Sunlight-Tech はさまざまな Lenovo AI イノベーターを統合することでアプリケーション ライブラリを拡張しました。その後、Sunlight-Tech は、企業がエッジ データの価値を活用できるように支援するために Linebreak とのコラボレーションを発表しました。

10. Coast Runner

Coast Runner は 2023 年に設立されたスタートアップ企業です。非常に特殊な製品とコンセプトを持ち、価格 2,400 ドル、小型、高性能、AI 機能、一般向けの教育システムを備えた CNC フライス盤を発売する予定です。

CES 2024 ですでにデモを行っています。

まとめ

過去数年間、これらの 10 社の CNC マシンメーカーは、成功を収め、大きな成長を遂げてきました。成功までの道のりは多岐にわたりますが、それでも私たちは彼らの経験から貴重な洞察を引き出すことができます。

1. グローバルな視点を持つこと。これらの 10 社は、米国、英国、カナダ、中国、韓国など、さまざまな国を代表しています。これは、CNC 加工におけるドイツと日本の歴史的優位性からの転換を示しています。また、いくつかの有望な企業が今後も世界中で出現し続けることを示唆しています。

2. 新しいトラックの作成と新しいツールの使用に細心の注意を払う必要があります。これらの企業は、航空宇宙、レーザー、自動化など、さまざまなことに長けています。多くの企業が AI や CNC などの新しいテクノロジーを組み合わせており、新しいタイプの顧客を獲得したいと考えています。これらすべてのことは、CNC 切削市場にはまだ大きな成長の余地があることを示しています。

3. 彼らはイノベーションの研究開発に多大な注意を払っています。これらの企業は、間違いなく新しい技術、改良された製品、優れた品質を提供します。競争が激化する市場では、CNC メーカーが事業を継続し、利益を上げるためには、研究開発に投資し続け、技術革新と製品機能の継続的な改善を行う必要があります。

4. 信頼できる協力者を探す場所を知る。これらの 10 社は、他の企業と長期的なパートナーシップを維持しているか、有名ブランドによる買収を経験しています。調査によると、評判の良い 2 つの企業が協力する場合、1+1 は通常 2 より優れています。信頼できるパートナーを持つことは、ビジネスにとって非常に有益です。

そして、長期的で信頼できる CNC 加工パートナーを探しているなら、素晴らしい選択肢があります。

XMAKE とこれら 10 社のメーカーとの関係はどのようなものですか?

実際、XMAKE は活気にあふれ、急速に成長している企業です。2019 年の創業以来、デジタル製造プラットフォームのブランドと「クラウド パワー イノベーション」というスローガンの下、XMAKE は 50 の多様な業界で 100 万個を超えるパーソナライズされた部品の製造に成功しています。

XMAKE は、CNC 加工の変化と進歩を世界規模で綿密に監視してきました。これらの 10 社には、当社の過去のコラボレーションと、潜在的なサプライヤーの現在のターゲットの両方が含まれています。

当社の使命は、一流企業と提携して、高品質でコスト効率の高い、優れた非標準部品をお客様にお届けすることです。

執筆者 Lynn Xmake | 9月 25, 2024

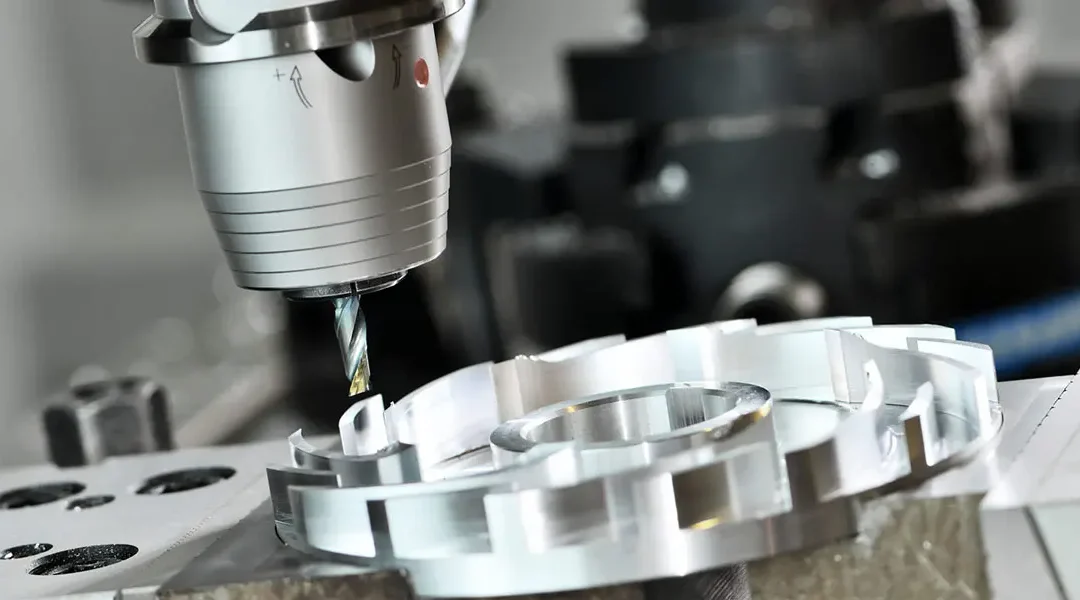

CNC フライス加工は、回転する切削工具を使用して、ワークピースと呼ばれる固体ブロックから材料を除去する製造技術の一種です。

航空宇宙、自動車、医療、電子機器の分野では、CNC フライス加工の優れた精度 (許容誤差は ±0.0005 インチ)、一貫したパフォーマンス (人間の介入がほとんど不要)、適応性 (さまざまな材料を処理できる)、自動化 (連続操作) により、この技術が頻繁に採用されています。

ただし、完璧な技術は存在しないことに留意することが重要です。CNC フライス加工では、一貫してさまざまな問題を検出、分析、解決し、その後再発します。CNC メーカーが現在 CNC フライス加工に関して抱いている主な懸念は何ですか? その原因は何ですか? 結果はどのようなものですか? 評判の良いメーカーはこれらの問題にどのように対処していますか?

フライス加工で最も一般的な問題は何ですか?

工場の最前線のオペレーターとエンジニアからのフィードバックに基づいて、フライス加工で非常に一般的な問題をいくつかまとめました。

材料の損傷

フライス加工装置の操作方法 (工具の周りにワークピースを固定する) によって、へこみや欠けが生じる可能性が決まります。これは、硬度の低い材料の場合に特に問題となる可能性があります。

表面処理が不十分

フライス加工サービスを求める顧客は、さまざまな業界から来ている可能性がありますが、それでも、ワークピースの表面の滑らかさと見た目の美しさに高い期待を持っています。表面仕上げが不適切であると、次のような問題が発生する可能性があります。

1. 過度の発熱

2. 過度の冷却

3. 表面の損傷

4. 外観の一貫性がない

5. 魅力のない最終製品

これは、顧客の期待に応えられないだけでなく、メーカーの評判に大きな影響を与える可能性があります。

切削工具の不適切な使用

一部の製造業者は、次のような行為を行う可能性があります。

6. 摩耗した工具や低品質の工具、あるいは不注意によるフライス加工用の不適切な工具の使用

7. 専門性の欠如とコスト削減の動機。

これにより、切削の効率と精度が低下し、表面が粗くなったり、ワークピースの測定が不正確になったりする可能性があります。

ワークピースの位置が不適切

フライス加工では、工具に合わせてワークピースを移動する必要がありますが、それでもワークピースを所定の位置に固定する必要があります。ワークピースの締め付けが不十分な場合、次のような結果が生じる可能性があります。

8. フライス加工中のずれ

9. ワークピースが制御不能になり、加工装置に衝突して損傷を引き起こす。

保守

多くの企業、特に貧困国の企業は、機器の保守と保守の実践にもっと注意を払う必要があります。よくある間違いには次のものがあります:

10. フライス加工装置に溜まった破片を定期的に清掃しない

11. 工具を定期的に交換しない

12. 機械加工プロセス全体を通じて、装置の過熱を無視する。

これは、機械加工のエラーや不正確さに簡単につながります。

故障

悪魔はしばしば細部に潜んでいます。高度で細心の注意を要する機械加工技術であるフライス加工は、次のようなさまざまな問題に直面することがよくあります:

13. 専門的でない CAD 図面

14. 誤った G コード プログラミング

15. 顧客とのコミュニケーションが不十分で、ワークピースが仕様を満たさない

16. フライス加工作業を担当する経験の浅い人員

17. 操作ミス

18. 不適切な送り速度

19. 誤ったスピンドル速度

20. 望ましくない切削深さ

21. 材料、工作機械、切削器具に関する知識が不十分。

ツールの振動と機器の振動

フライス加工では、ワークピースをツールの動きに合わせて動かす必要がありますが、この手順は振動の影響を受けやすいものです。過度の振動は、次の原因となる可能性があります。

22. 表面の傷

23. ツールの寿命の短縮

熱エネルギーの生成と調整

フライス加工は、その固有の摩擦と高速性により、加工プロセス中に必然的に大量の熱を生成し、次の原因となる可能性があります。

24. 加工する材料の品質に影響を与える

25. 切削ツールの有効性に影響を与える

メーカーは、これらすべての問題を経験したわけではないかもしれませんが、これらすべての問題に悩まされてきました。

CNC メーカーはフライス加工の問題をどのように解決しますか?

前述の点を考慮して、フライス加工業界で優れたフライス加工サービスと製品で高く評価されている 10 社の大手 CNC メーカーのリストを作成しました。

以下に、これらのメーカーに関する基本情報と、一般的なフライス加工の問題を解決するための戦略を示します。

| メーカー |

設立 |

フライス加工におけるパフォーマンス |

| Okuma |

1898 |

- 機械加工時の熱放出と形状公差を厳密に制御。

- 機械衝突回避メカニズムによりリスクが大幅に軽減。

|

| GF Machining Solutions |

1861 |

- 貨物とオペレーターの安全を確保。

- ソフトウェアとシステムは簡単に操作できます。

- 時間とスペースを大幅に節約。

|

| FANUC |

1972 |

- 幅広い産業オートメーションソリューションを提供。

- 強力なメンテナンスチーム。

- 運用知識の普及に大きく貢献。

|

| XMAKE |

2015 |

- 革新的な生産モデルを使用して、オンラインでの即時見積もりとクラウドベースのイノベーションを実現します。

- 広範な技術ライブラリ。

- 幅広い材料に特化。

|

| Starrag |

1912 |

- 幅広い加工問題に対応できる広範な技術ライブラリ。

- イノベーションを通じて問題に対する解決策を継続的に研究。

|

| MAG |

2005 |

- 顧客のニーズに合わせてソリューションをカスタマイズする専門知識。

- 同じマシンで複数の問題を解決する能力。

|

| CNC Masters |

2000 |

- 基本的なCADおよびCAMコースとプログラミングチュートリアル一式を提供します。

- 実践的なCNC加工スキルの開発に重点を置いています。

|

| BYJC |

1949 |

- 技術革新を重視し、多数の特許を保有しています。

- 技術的問題を共同で解決するための国際協力を推進しています。

|

| WZ |

1955 |

- 自己管理モデルを改革し、有効性と革新性のレベルを高める。

- より多くの専門的才能を育成する。

|

| Mikron |

1908 |

- +/- 0.002 mmの精度を実現。

- ツールモニタリングシステムは、加工を支援するために独自に設計されています。

|

1. Okuma

オークマは、電子機器を使用した高度にインテリジェントな工作機械の有名なメーカーです。同社の製品は、さまざまな分野で広く利用されています。

同社の顧客サービス能力は並外れています。オークマは、精度と効率を妨げるさまざまな問題に対処することで、顧客の生産性を向上させることができます。同社は、精密な熱変位制御、幾何学的誤差の測定と補正、サーボ制御機能の最適化、衝突防止機械機能などの高度な技術を実装することでこれを実現しています。

2. GF Machining Solutions

GF Machining Solutions は、マルチテクノロジー ソリューションを提供する世界有数のプロバイダーであり、EDM、フライス加工、レーザー テクスチャリング、マイクロマシニング、自動化、デジタル化ソリューションなど、多様なテクノロジーとサービスを提供しています。

フライス加工プロセスにおける同社の注目すべき強みは、人間工学に基づいたソリューションとユーザー フレンドリーな CNC ソフトウェアであり、これにより加工の安全性と操作エラーの防止が向上します。

3. FANUC

富士オートマチック数値制御(略称 FANUC)は、数値制御の研究と製造に注力する企業です。同社は、専門的な CNC システムの世界有数のメーカーであると主張しています。

FANUC は、フライス加工作業におけるいくつかの潜在的な問題の修理と防止を専門としています。同社のメンテナンス チームは極めて堅実で、保証への取り組みは高く評価されています。さらに、同社は専門的な情報の普及に大きく貢献しています。

4. XMAKE

XMAKE は、独自のオンライン クラウド製造方法論を利用して多数のサプライヤーの製造機能を効果的に組み合わせる、業界をリードするデジタル製造プラットフォームです。その結果、優れたコスト効率と設計の柔軟性が実現し、オンラインでの即時見積もりとクラウドベースのイノベーションが可能になります。

フライス加工プロセスでは、この製造モデルの革命により、XMAKE は許容差と精度をより正確に制御し、生産性を向上させ、さまざまな材料との優れた互換性を実現できます。

5. Starrag

Starrag グループは、金属、複合材、セラミックから製造されるさまざまなタイプのワークピースのフライス加工、旋削、穴あけ、研削に使用される高精度工作機械の大手メーカーです。

Starrag は、複雑なアルミニウム合金構造、ベーン加工、クランプ技術など、機械加工の課題に対する追加のソリューションを獲得するために、技術力を多様化してきました。

6. MAG

MAG は、有名な工作機械ブランドである Cross Hüller、Ex-Cell-O、Honsberg、Lamb の合併により設立された、カスタマイズされた製造および技術ソリューションの大手サプライヤーです。

同社はフライス盤を専門とし、洗練された手順で高品質の部品を製造することに優れています。さらに、MAG は機械の導入や自動化ソリューションの作成などのプロジェクトも請け負っています。

7. CNC Masters

CNC Masters は 20 年以上にわたって事業を展開しており、業界に競争力のある価格で CNC フライス加工および旋削サービスを提供しています。

同社は、優れた顧客サービスと技術サポート、独自の製品仕様とアプリケーション プレゼンテーションによって、他の大手競合他社との差別化を図っています。

8. BYJC

北京北一機械工具有限公司 (BYJC) は、高度な CNC 工作機械の製造とサービス提供を専門とする政府所有の企業です。同社は豊かな歴史を持ち、この分野で大きな成功を収めています。

BYJC は、共通のフライス加工の課題に対処するために、先進技術の使用と各国間の連携を奨励しています。同社は 59 件の特許を保有しており、ドイツのコーブルクとイタリアの C.B. フェラーリの最先端技術を導入しています。

9. WZ

武漢重機グループ株式会社は、工作機械製造業界で重要な役割を果たしている中国の著名な国有企業です。

WZ は、技術システム改革を実施することで技術革新能力を強化しました。また、CNC 加工の問題を効果的に解決できる人材の育成も目指しています。

10. Mikron

Mikron Group は、卓越した精度、生産性、適応性を備えた自動化ソリューション、加工システム、切削工具の設計、製造、提供に重点を置いています。

Mikron は、フライス加工作業で高いレベルの精度を実現することに重点を置きます。同社は、顧客がツールを効果的かつ簡単に監視し、全体的な生産性を向上できるように、ツール監視ソリューション Mikron miTool を特別に開発しました。

まとめ

結論として、フライス加工中に遭遇する典型的な問題には、材料の損傷、形状の欠陥、ツールの不一致、ワークピースの誤った位置付け、加工装置の不適切なメンテナンス、不正確なプログラミング、不適切な操作、ワークピースのガタガタ音、不適切な熱制御などがあります。

私たちは、高品質の CNC フライス加工サービスを提供する評判の高いメーカー 10 社をリストアップしました。これらのメーカーは、一般的な問題の解決方法にばらつきがあります。

イノベーション: 技術革新には、技術の改善と加工装置のリスク防止戦略の実装が伴います。企業は、制度、管理、および生産モデルの改善を実施することで、生産上の問題に対処できます。

精度の向上: 精度を維持しながら、製品の品質と加工許容範囲を強化します。

技術ライブラリの拡張: 互換性を向上させ、より多くのカテゴリとタイプの材料を処理できるようにします。

教育と普及: より多くの専門家を育成し、より多くの専門知識を普及させ、処理の難しさとリスクを軽減します。

メンテナンス メカニズム: 特に予防メンテナンスのために、強力な修理およびメンテナンス チームと対応システムを確立します。

それぞれの方法論は異なりますが、共通の目標があります。それは、優れた CNC フライス加工サービスを顧客に提供するために、技術力と管理能力を高めることです。

お客様は、要件と各メーカーの強みに基づいて、CNC フライス加工プロジェクトに最適なパートナーを選択できます。