執筆者 Lynn Xmake 10月 14, 2024

エンプラは、優れた耐熱性や強度を持ち、さまざまな産業で重要な役割を果たす高機能材料です。本記事では、エンプラの種類、特徴、用途、そしてトレンドについて詳しく解説し、材料選定に役立つ情報を提供します。

エンプラとは?

エンプラ(エンジニアリングプラスチック)とは、特に高い機械的強度、耐熱性、耐薬品性などの性能を持つプラスチックのことを指します。一般的なプラスチック(熱可塑性樹脂や熱硬化性樹脂)に比べて、エンプラは高度な機能性を求められる用途で使用されるため、工業用部品や精密機器、医療機器など、様々な分野で広く活用されています。

エンプラの主な種類

ポリアミド(ナイロン) ポリアミド(PA)、通称ナイロンは、優れた耐摩耗性と強度を持ち、耐熱性も高いのが特徴です。ただし、吸湿性があるため、使用環境によって特性が変わることがあります。ナイロンは、ギアやベアリング、電気機器の部品などに使用されています。

ポリカーボネート(PC) ポリカーボネート(PC)は、高い衝撃強度と透明性を持ち、耐熱性も優れているため、加工が容易です。この特性から、自動車のライトカバーや電子機器のケース、保護メガネなどに利用されています。

ポリアセタール(POM) ポリアセタールは、高い機械的強度と耐摩耗性、低摩擦特性を持つエンプラで、メタル代替品としてよく使われます。また、寸法安定性に優れ、精密部品にも適しています。耐化学薬品性が良く、過酷な環境でも性能を発揮します。

ポリサルホン(PSU、PES) ポリサルホンは、耐熱性が非常に高く、優れた耐薬品性と機械的強度を持つエンプラです。特に熱水や蒸気に対する耐性があり、医療機器や食品加工機器に使用されます。また、透明性を持つため、視覚的に重要な用途にも適しています。

ポリエーテルエーテルケトン(PEEK) PEEKは、非常に優れた耐熱性、耐薬品性、耐磨耗性を持ち、金属の代替として広く使われるエンプラです。高温下でも優れた強度を保ち、耐化学性もあるため、過酷な条件下での使用に適しています。

ポリテトラフルオロエチレン(PTFE) PTFE(ポリテトラフルオロエチレン)は、エンプラの一種で「テフロン」として知られています。優れた耐熱性、耐薬品性、非粘着性を持ち、摺動性が高く摩擦係数が極めて低いのが特徴です。電気絶縁性も優れており、化学機器や食品加工、電子部品の絶縁材、耐摩耗部品など、幅広い用途で使用されています。特に過酷な環境下でも安定した性能を発揮します。

関連記事:ポリカーボネート(PC)の特徴と用途は?高い耐衝撃性材料も解説

エンプラの特徴

優れた耐熱性

エンプラは耐熱性に優れて、一般的なプラスチックに比べて高温環境下でも安定した性能を発揮します。例えば、ポリイミド(PI)やポリエーテルエーテルケトン(PEEK)は、200℃以上の高温でも機械的強度を保ち、熱変形しにくい特性を持ちます。これにより、自動車エンジン周辺部品や電子機器の内部構造など、過酷な温度条件下での使用が可能です。

高い機械的強度

エンプラは高い機械的強度や剛性を持ち、強い衝撃や圧力に耐えることができます。ナイロン(PA)やポリカーボネート(PC)などのエンプラは、優れた耐摩耗性と引張強度を持つため、ギアやベアリング、構造部品などに適しています。また、軽量でありながら高強度であるため、金属代替材料として使用されることが多く、軽量化が求められる分野で活躍しています。

耐薬品性

エンプラは、多くの化学薬品に対して優れた耐性を持っています。特に、ポリテトラフルオロエチレン(PTFE)は、ほぼすべての化学物質に対して耐性を持ち、腐食や溶解に強いため、化学工業や医療機器で広く使用されています。これにより、薬品に晒される環境下での使用に最適です。

電気絶縁性

エンプラは優れた電気絶縁性を持ち、電気・電子機器の部品として多く利用されています。ポリカーボネート(PC)やポリアセタール(POM)などは、絶縁性が高く、電気回路基板や電子部品のハウジングに使用されます。また、高い誘電強度を持つ材料は、電気絶縁体や高周波絶縁体としても適しています。

耐摩耗性と摺動性

エンプラの中には、低摩擦係数と高い耐摩耗性を持つものがあり、摺動部品やベアリングとして優れた性能を発揮します。例えば、ポリアセタール(POM)やPTFEは、金属との接触部で滑らかな動きを提供し、摩耗を減少させるため、機械部品や可動部に多く使われています。

軽量性

エンプラは一般的に軽量であり、機械的強度や剛性を維持しながら、軽量化が可能です。この特性は、自動車や航空機産業での部品軽量化に大きく貢献します。軽量化により、燃費向上やCO2排出削減といった持続可能な設計にも寄与しています。

寸法安定性

エンプラは、温度変化や湿度の影響を受けにくく、寸法安定性が高いです。これにより、精密な形状を必要とする部品や、高精度な部品の製造に適しています。寸法の変動が少ないため、耐久性が求められる用途にも適しています。

耐候性

エンプラの中には、紫外線や天候の影響を受けにくい材料もあります。ポリカーボネート(PC)やPTFEは耐候性に優れ、屋外環境での使用にも適しており、外装部品や光学材料として使用されます。

成形加工性

多くのエンプラは射出成形や押出成形、熱加工などの加工が容易であり、複雑な形状にも対応可能です。これにより、精密部品や複雑な形状を必要とする工業製品にも適しています。また、エンプラはリサイクル性にも優れており、サステナビリティの観点からも注目されています。

エンプラの用途

自動車産業

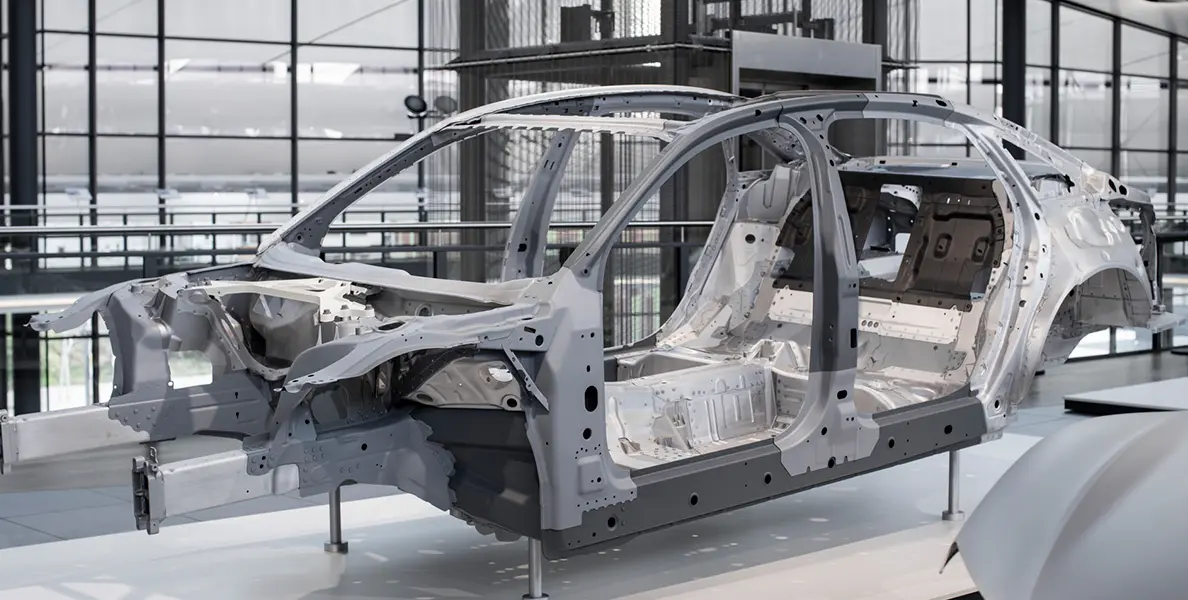

自動車の軽量化、燃費向上、環境規制対応が求められる中、エンジニアリングプラスチックは金属の代替材料として非常に重要な役割を果たしています。自動車の内部やエンジン周辺の高温部分、外装、内装部品などにエンプラが広く使用されており、耐熱性や耐摩耗性が特に評価されています。エンジニアリングプラスチックの使用によって、車両全体の重量を大幅に軽減できるため、燃費効率が向上し、二酸化炭素排出量の削減に貢献します。

電気・電子産業

エンジニアリングプラスチックは優れた電気絶縁性と耐熱性を持っており、電気・電子機器における多くの部品に利用されています。小型化・高性能化が進む中で、精密な電子部品に対する高い要求を満たすために、寸法安定性が優れたエンプラが不可欠です。特にスマートフォンやタブレットなどのモバイル機器では、薄型化が進んでおり、強度や絶縁性を確保しながら、軽量で精密な成形が可能なエンプラが欠かせません。

医療機器

エンジニアリングプラスチックは、医療機器やインプラント材料としても重要な材料です。エンジニアリングプラスチックの高い耐熱性と耐薬品性により、滅菌や化学的な洗浄が必要な医療現場で使用する用品や機械に適しています。また、人体との親和性が高く、生体適合性のあるエンプラはインプラント材料としても利用されています。耐薬品性と優れた機械的強度を持つエンジニアリングプラスチックは、滅菌プロセスを経ても劣化せず、医療現場での信頼性が高い素材として評価されています。

航空宇宙産業

航空機や宇宙機器には、過酷な環境下でも使用可能な高強度かつ軽量な材料が求められます。エンジニアリングプラスチックは、これらの厳しい条件をクリアするための材料として、金属に代わり、構造部材や内部コンポーネントとして利用されています。特に耐熱性、軽量性、燃料効率を向上させる役割が求められています。航空機の内装や構造部品において、エンジニアリングプラスチックの軽量さは飛行機全体の重量軽減に寄与し、燃費向上や運用コストの削減を実現します。

化学産業

エンジニアリングプラスチックは、非常に優れた耐薬品性と耐熱性を持つため、化学プラントや製薬工場などで使用される設備やパイプライン、バルブなどにも広く利用されています。特に、腐食性の高い化学物質や溶剤を扱う装置や配管には、耐薬品性の高いエンジニアリングプラスチックが不可欠です。高温や化学薬品に対しても安定した性能を発揮するため、信頼性の高いエンプラが化学産業の安全性や効率性に寄与しています。

食品産業

食品加工や包装機器でも、耐熱性や耐薬品性を持つエンジニアリングプラスチックが利用されています。食品との接触がある機器には、安全性が求められるため、FDA(米国食品医薬品局)やその他の規制に適合する材料が使用されています。また、食品の保存や包装の分野でもエンジニアリングプラスチックが活躍しています。非粘着性や低摩擦性の高いエンプラは、食品加工機械の効率的な運用に貢献し、また、耐薬品性によって衛生管理の向上にも寄与しています。

エンプラの加工方法

射出成形

射出成形は、エンプラの加工において最も一般的な方法です。樹脂を溶融して金型に高圧で射出し、冷却して成形する方法です。このプロセスは、自動車部品、家電製品、電気・電子機器、医療機器など、非常に多くの製品に使われています。

複雑な形状や細かいディテールの部品を短時間で大量生産できるため、コスト効率が高い。エンプラの射出成形には高い耐熱性や強度が必要なため、射出温度や圧力の制御が重要です。

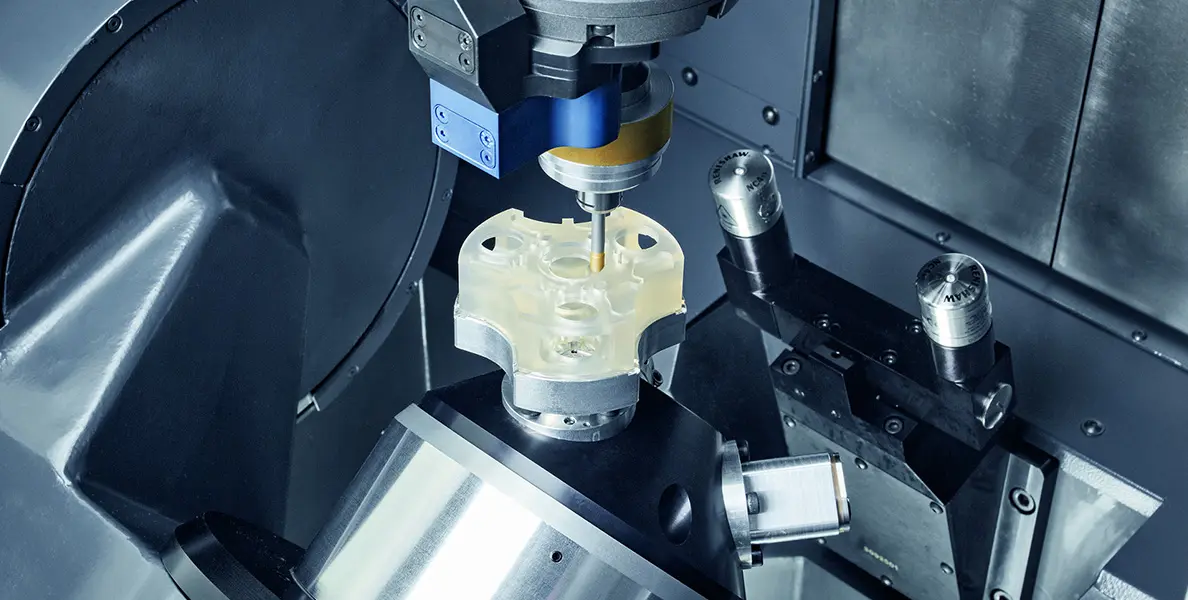

3Dプリンター

最近では、3Dプリンティング技術がエンプラの加工にも広く使用されるようになっています。特に、PEEK(ポリエーテルエーテルケトン)やポリイミドのような高性能エンプラが3Dプリントで成形可能になり、複雑な形状や少量生産の部品に適しています。

普通は熱溶解積層 (FDM)方式や光造形(SLA)方式を使い、3Dデータに基づいて積層成形を行います。

旋盤加工・フライス加工

旋盤加工やフライス加工は、切削によってエンプラを成形する加工方法です。これらの加工方法は、精密な形状が必要な部品や、射出成形が難しい小ロットの製品に適しています。

高精度な部品を製造でき、加工後の寸法安定性が高いため、航空宇宙や医療機器などの高精度部品に多く使われます。

エンプラの市場動向

近年、エンプラ市場は急速に成長しており、特に高性能なスーパーエンプラの需要が高まっています。この成長は、従来の汎用プラスチックからの移行が進み、より高機能で耐久性のある材料へのニーズが増加しているためです。例えば、ガラス繊維を添加したエンプラは、耐衝撃性や難燃性が向上し、さまざまな産業で広く使用されています。

新たなエンプラの開発トレンドとしては、特に高温環境での性能が重要視されています。具体的には、100℃以上の高温下でも安定した特性を維持できる材料が求められています。合成技術の進化により、これらの材料は特定の成分を精密に組み合わせることで、基本性能が向上しています。今後、これらの新技術がさらに発展し、エンプラ市場の可能性がさらに広がると期待されています。

まとめ

エンプラ(エンジニアリングプラスチック)は、耐熱性や機械的強度に優れた高機能プラスチックです。代表的な種類には、POM、PA、PC、PSU、PEEKなどがあり、各種産業で幅広く利用されています。特に自動車、電気・電子機器、医療機器など、高い性能が求められる分野での需要が拡大しています。エンプラは、軽量化や耐久性の向上を目指した製品開発に貢献しています。

執筆者 Lynn Xmake 9月 25, 2024

部品の大部分は、現代の製造業の主要原則の 1 つである CNC 加工を使用して製造および加工されているとさえ言えるでしょう。

フライス加工、穴あけ加工、EDM、ウォータージェット、超音波、レーザーなど、CNC 加工技術は数多くありますが、旋削は最も基本的で人気のある技術の 1 つです。世界中の製造業のクライアントは、一流の旋削メーカーを探しています。

では、CNC 旋削とは正確には何でしょうか。評判の良い CNC 旋削メーカーに求める品質とはどのようなものでしょうか。また、高品質の旋削サービスを提供していることで有名なサプライヤーはどれでしょうか。

CNC 旋削とは?

旋削は、最も一般的な CNC 加工方法の 1 つです。回転するワークピースから切削工具で材料を削り取り、円筒形の部品を作成します。

このプロセスでは、CAD 設計を、機械の動きを制御する CNC プログラムに変換します。旋盤はワークピースをチャックに固定し、タレット内の切削工具をプログラムして、回転するワークピースに沿って移動し、材料を削り取ります。ツールは、旋削、面取り、溝入れ、ねじ切りなどのさまざまな操作を実行して部品を成形できます。

自動車部品 (シャフト、ピン、ブッシングなど)、航空宇宙部品、医療機器、ファスナー、コネクタ、油圧部品、空気圧部品はすべて、CNC 旋削を広く使用しています。

CNC 旋盤メーカーを選ぶ際に考慮すべきポイントは何ですか?

これらはすべて、明確に理解し、メーカーとコミュニケーションを取る必要がある事項です:

1. 何が必要ですか?

旋盤を購入する必要がありますか、それとも、必要なワークピースに材料を成形するメーカーが必要ですか?

2. 能力と経験

サプライヤーは、CNC 旋盤を完成させるために必要な能力と経験を持っていますか?

3. 品質と精度

このメーカーはどの程度の許容差を許容できますか?

4. 納期と信頼性

このサプライヤーは処理と納品にどのくらいの時間がかかりますか?

5. 費用対効果

予算はいくらですか?

6. 顧客サービスとサポート

サプライヤーの顧客サービスはどうですか?

もちろん、これは考慮すべき要素のほんの一部にすぎません。しかし、このような状況では常に注意を払うことが適切であることに留意してください。

優れた CNC 旋削サービスを提供する 15 社のメーカー

これらのパラメータに基づいて、高品質の旋削サービスを提供する 15 社の CNC メーカーを特定しました。

各社には独自の強みがありますが、いずれも優れたメカニックです。リードタイムが短く、コストパフォーマンスに優れたメーカーもあれば、特定の業界向けの部品製造に特化しているメーカーや、優れたカスタマー サービスを提供しているメーカーもあります。

設立日、所在地、機能、考えられる欠点のリストも掲載しています。サービスが必要な場合は、注意深く読み、比較検討してください。

メーカー 設立 CNC旋削におけるパフォーマンス

GROB 1926

大規模で高度な技術。

世界中に生産・サービスネットワークがあります。

新エネルギー車両とリソースへの投資を増やします。

Protolabs 1999

ソフトウェアと製造を融合します。

表面の質感と光沢が向上します。

積層造形でより効果的に機能します。

XMAKE 2015

Foxconn が率いる企業グループから投資を受け、信頼されています。

オンライン即時見積もり。

クラウドベースのイノベーション。

仕事は素晴らしいですが、業界内で十分な認知度がありません。

HURCO 1968

幅広い製品ライン。

柔軟な自動化システム。

術は優れており、操作と学習の基準も高い。

Yangsen 2007

多数の特許を取得した堅牢な技術ライブラリ。

豊富な機能と迅速な納品。

高品質だが価格は高い。

YASDA 1929

高精度で厳しい許容誤差。

産業用途には、自動車、航空宇宙、精密機器などが含まれます。

技術の進歩が速すぎたため、理解に隠れたコストが発生しました。

EMAG 1867

同社は自動車や飛行機のさまざまな主要部品を生産しています。

200 件を超える国際特許を保有しています。

同社は市場シェアをめぐって複数の同業他社と激しい競争を繰り広げています。

Tsugami 1937

高精度、高速、高剛性の加工に重点を置いています。

大きな市場シェア。

最近、市場の変化に適応するために組織構造と全体戦略を調整しました。

Tornos 1880

旋削業界のマーケットリーダー

独自の精密加工技術を幅広く提供しています。

高度な技術には、ユーザーにとって長い学習曲線が伴います。

Makino 1937

ユーザーフレンドリーで技術的に先進的です。

工場環境は生産を自動的に制御できます。

設備の設置面積が大きい。

Cadrex 1976

あらゆる種類の金属加工を専門にしています。

近年、規模と事業が急速に拡大しています。

似た名前のウェブサイトで詐欺の疑いがあり、誤解されています。

Gildemeister 1926

幅広く革新的なビジネス。

世界中に販売・サービス組織。

他のドイツ企業と同様にロシア・ウクライナ紛争の影響を受けます。

Weldon Solution 1999

高精度CNCマシン。

柔軟な自動化ソリューション。

複数のトラックに関与しているため、複数の競合相手がいます。

Fritz Studer AG 1912

ISO 9001 および ISO 14001 認証を取得。

高精度、高品質、耐久性。

ロシア・ウクライナ紛争の影響を受けています。

ABS Machining 1912

5 軸加工と重切削加工を専門としています。 当社は軽工業よりも重工業に根ざしています。

1.GROB

GROB はドイツを拠点とする国際的な家族経営の企業で、工作機械と生産技術の開発と製造を専門としています。

同社の専門分野には、自動車業界などを対象とした非常に革新的な生産設備と自動化システムが含まれます。

2.Protolabs

Protolabs は、高度なソフトウェアと物理的な製造技術を独自に組み合わせて、迅速なプロトタイピングとジャストインタイム生産サービスを提供しています。

CNC 旋削サービスにより、製品の表面仕上げを大幅に改善し、優れた表面テクスチャを顧客に提供できます。ただし、積層造形は CNC 加工よりも評判が良いようです。

3. XMAKE

XMAKE は、優れた CNC 旋削サービスを提供する大手デジタル製造プラットフォームです。この会社は、顧客が図面を提出すると、ワンクリックでオンラインで即時見積もりを取得できます。これにより、サプライヤーの空き容量を最大限に活用して製造を完了することができ、工場と顧客の両方のプロセスが簡素化されます。

クラウド コンピューティング、インターネット、製造を組み合わせることで、XMAKE はクラウドベースのイノベーションを実現し、旋削時間を短縮し、コストを削減し、カスタマイズの自由度を高め、ロボット工学、航空宇宙、医療機器などの複数の業界に製造ソリューションを提供し続けます。

4. HURCO

HURCO はインディアナポリスを拠点とする、航空宇宙、防衛、自動車、医療機器、エネルギー、通信、コンピュータ業界向けの産業オートメーション製品の製造会社です。

CNC 旋削サービスは、高い効率性、柔軟性、社内で開発された高品質のソフトウェアで知られています。

5. Yangsen

厦門ヤンセン CNC 設備株式会社 (略称ヤンセン) は、高品質の管理要件で知られています。

同社は、強力な研究開発能力とサービス専門知識における競争上の優位性により、市場で広く認知され、賞賛されています。

6. YASDA

安田工業株式会社は、1929年(1939年という説もあるが、間違いなく歴史ある企業)に設立された、座標加工センターと精密加工センターの専門メーカーです。

超高精度加工、高剛性、無人運転対応で高い評価を得ています。

7. EMAG

EMAG は、自動車産業と航空宇宙産業に重点を置いた、ヨーロッパで 3 番目に大きなハイエンド CNC 工作機械メーカーです。

包括的なプロセス技術により、ディスク、シャフト、ボックス部品の加工用機械と生産システムを提供しています。

8. Tsugami

津上精機株式会社(ツガミ)は、50年以上にわたり東京証券取引所に上場している日本の老舗工作機械メーカーです。

同社は高精度、高速、高剛性の加工を重視しており、主な用途は自動車やIT電子部品分野です。

9. Tornos

Tornos は、自動車、電子機器、医療、マイクロ加工アプリケーション向けの工作機械を製造するスイスのメーカーです。

CNC 制御技術により、高精度、高速、高効率の加工プロセスを実現できます。

10. Makino

マキノは長い歴史を持ち、世界の工作機械業界で大きな存在感を持つ企業です。

同社の eSTABILIZER テクノロジーは、工場の環境の変化に応じて工作機械を自動的に制御し、エネルギー消費を削減し、高精度の加工を保証します。

11. Cadrex

Cadrex は、主に製造業で事業を展開する機械ソリューションの大手プロバイダーです。同社は精密 CNC 加工サービスを提供しており、さまざまな金属を専門としています。

過去 3 年間で、同社は 10 社近くの企業を買収し、通常の製造に加えてゲーム機器の製造にも進出し始めました。

12. Gildemeister

Gildemeister は、世界有数の金属切削工作機械メーカーです。旋削、フライス加工、超音波振動加工、レーザー加工技術が主な事業分野であり、工作機械や太陽追跡システム向けの自動化およびソフトウェア ソリューションも提供しています。

同社の幅広い製品ラインは、さまざまなシナリオに対応する加工ソリューションを提供します。

13. Weldon Solution

ロボット自動化システムと CNC 研削盤の分野で広範な技術蓄積と市場専門知識を持つ Weldon Solutions は、産業自動化と CNC 研削盤の両方で存在感を示しています。

さまざまな分野で同社の製品とサービスが活用され、生産性の向上と経費の削減が図られています。

14. Fritz Studer AG

1912 年に設立されたスイスの企業、Fritz Studer AG は、Studer Inc. を含む精密研削盤の研究と製造に主力を置いています。

同社の製品は、さまざまな工作機械、金型、自動車、航空宇宙、空気圧で使用されており、技術革新と自動化製造施設への投資に重点を置いています。

15. ABS Machining

ABS Machining は 1971 年に設立され、OEM 向けの大型機械加工、製造、組み立ての分野で世界的に認められたリーダーに成長しました。

同社は、重加工、機械組み立て、5 軸機械加工において優れた実績を誇ります。その他の強みとしては、廃棄物の最小化、優れた評判、製造安全性の高水準などが挙げられます。

まとめ

CNC 旋削は、世界中のさまざまな分野で非常に人気があり、広く使用されている CNC 加工の形式です。

最適な CNC 旋削メーカーを選択する際には、考慮すべき要素がたくさんあります。これには、特定のニーズ、メーカーの加工能力、製造時間、納品方法、完成した機械加工製品の品質と精度、加工コスト、アフターサポートが含まれます。

高品質の CNC 旋削サービスを提供する 15 のメーカーを分類しました。これらは多国籍企業で、米国、ドイツ、スイス、中国、日本、その他の国に拠点を置いています。専門分野には、さまざまなコストの加工形式、製品の品質、精度、その他の特性が含まれます。1 つ確かなことは、すべてが優れた旋削技術と市場での評判を持っているということです。

お客様は、それぞれの明確な特性に基づいて、その中からニーズに最適なメーカーを選択できます。

執筆者 Lynn Xmake 9月 25, 2024

中国は、2024年にはすでに世界で最も重要なCNC加工大国の1つです。中国で製造されたCNC機器と部品の精度、耐久性、互換性は、中国現地企業のCNC加工能力の拡大と、世界有数のCNCメーカーの中国支店の設立によってさらに強化されています。

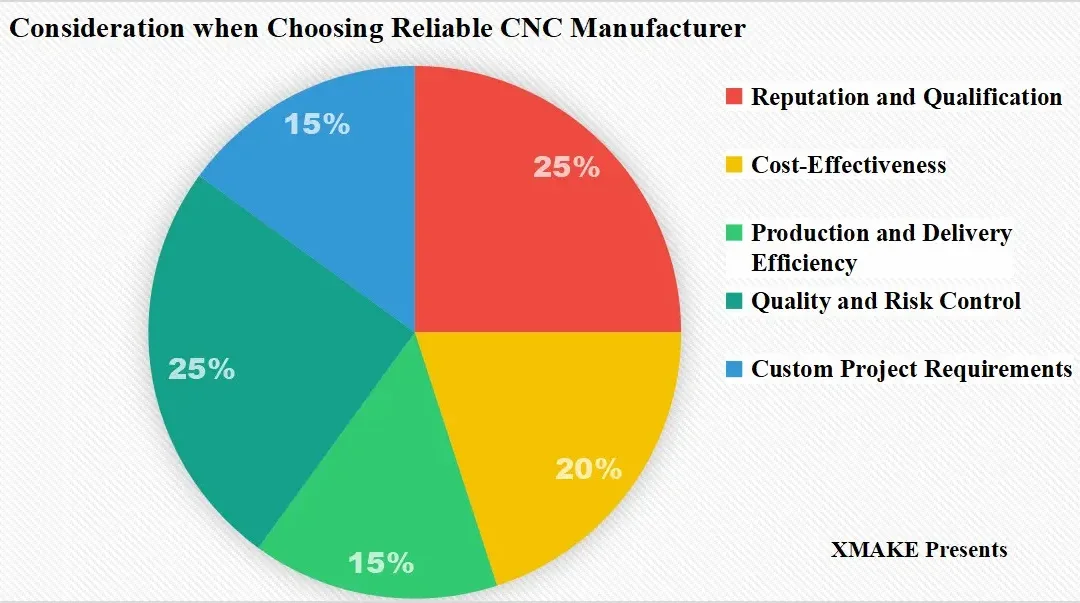

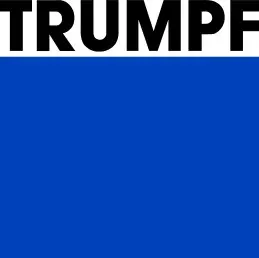

信頼できるCNCメーカーを選ぶ際に考慮すべきポイントは何ですか?

信頼できる CNC メーカーを探す際には、考慮すべき重要な要素がいくつかあります。

評判と資格(25%)

評判と資格は、正確に定義するのが難しい概念です。これらの概念を検討する際には、次の要素を考慮することが重要です。1. 背景: このメーカーはいつ設立されましたか? この会社には犯罪歴やその他の不名誉な過去がありますか?2. 特徴: 中国の現地企業ですか、それとも中国にある外国企業の支店ですか? 国有企業ですか、それとも民間企業ですか? グループ傘下ですか?3. 資格: この会社は特定の製品を生産するための資格、証明書、またはライセンス(ISOなど)を持っていますか? 製造に必要な設備を持っていますか?4. 経済: 金融チェーンは健全ですか? 脱税の記録はありますか? メーカーの財務および管理構造は明確ですか?5. テクノロジー: メーカーは特許をいくつ保有していますか? どのような先進技術を習得していますか? メーカーは研究開発にどのくらいの資金を投入していますか?6. 同業者の評判: 業界はこの会社について何と言っていますか?市場にどの程度の影響力がありますか? あなたと同じような状況にある人のうち、長期的に彼らと仕事をすることを選んだ人は何人いますか?7. 政策と規制: メーカーの所在地には、あなたにとって有益な補助金がありますか? あなたのニーズは現地の規制に準拠していますか? 政府の政策によってサポートできますか?

費用対効果(20%)

いくら支払うかだけでなく、支払った分の価値が得られるかどうかも重要です。8. 価格: メーカーはいくら要求していますか? 予算はいくらですか? 交渉の余地はありますか?9. 長期耐久性: メーカーの製品はどのくらい長持ちしますか? 頻繁に交換や修理が必要ですか? 長期メンテナンスと投資のコストはいくらですか?10. 代替品: 他に選択肢はありますか? メーカーには機能的に類似した製品がいくつありますか?11. 市場状況: 市場価格と比べて、得られる価格はどうですか? 価格が下がったり上がったりする可能性のあるイベントはありますか?12. 製品範囲: メーカーには他に必要な製品がありますか? 追加購入する場合、割引はありますか?

生産と配送の効率(15%)

誰もがメーカーに期待するのは、次の点です。13. 処理速度: 納期を守り、機械を迅速に納品できますか? 注文が多すぎて遅れていませんか?14. テクノロジーの使用: プロセスを加速するために高度な機器や技術を使用していますか?15. 配送: どのような配送方法を使用していますか? 配送はスムーズに進みましたか? 安全ですか? どのくらい時間がかかりましたか? これに関連する追加コストはありますか?

カスタム プロジェクト要件(15%)

実際の生産では、カスタマイズのニーズが非常に一般的です。そのため、メーカーには次のことも提供する必要があります。16. カスタマイズされたサービス: 独自のニーズに対応し、カスタマイズされたソリューションを提供できますか? ニーズが変わった場合、タイムリーに調整できますか?17. 作業インターフェイス: プロジェクトの進捗状況に関するフィードバックをタイムリーに得ることは可能ですか? 関連するサービス担当者の作業姿勢はどのようなものですか? 18. アフターサービス: ワークピースが完成した後に問題が発生した場合、メーカーは適切に対処できますか? 煩雑な手続きの一部を手伝ってもらえますか?19. 材料: 材料のコストはいくらですか? 必要な材料で製造できますか?

品質とリスク管理(25%)

次のようなメーカーの品質保証対策を評価する必要があります。20. 実績: メーカーはこれまでに重大な品質問題を抱えたことがありますか? 大量生産できますか?21. 安全性: 工場の衛生状態はどうですか? 作業員は資格を持っていますか? 安全上の危険(消防など)はありますか?22. 環境への配慮: メーカーの所在地で生産に影響を与える可能性のある自然災害はありますか? メーカーは環境汚染に関するスキャンダルを起こしたことがありますか?23. 処理の詳細: 製品検査は厳格ですか? 細部への配慮はどの程度ですか?24. 修理サービス: 製品の修理とメンテナンスの責任はどこまでありますか? 保証期間はどのくらいですか? 料金はいくらですか?25. 姿勢: メーカーには、生産中の定期的なチェック、出荷前の最終検査、エラーや欠陥を修正するためのポリシーが確実に必要です。

もちろん、実際の選択では、他にも考慮すべき要素がたくさんあります。

信頼できる CNC メーカー パートナーを選択する際の実際的な手順は何ですか?

1. 自分自身を知る: 部品の仕様、必要な材料、数量、スケジュール、予算、必要な認証を明確にします。2. メーカーを調査する: 要件を満たす CNC メーカーを検索します。フライス盤、旋盤、グラインダー、CMM などの検査ツールを評価します。3. メーカーを評価する: 必要な材料と技術を扱えるか、またはニーズ (大量生産など) に対応できるか、価格、生産時間を確認します。4. 施設を訪問してサンプルを確認する: メーカーの施設を訪問して、生産プロセス、品質管理対策、全体的な組織を評価します。5. 比較ショッピング: 複数のメーカーから見積もりを取得し、サンプル部品の価格と品質を比較して、信頼できるか、または 1 回限りの取引ではなく長期的な関係を築く価値があるかを判断します。6. 配送を決定する: 決定を下す前に、メーカーが使用する輸送方法と配送効率を調べます。よくできた製品が配送中に滞留するのは誰も望んでいません。7. 優れたアフターサービスを確保する: 迅速かつ正確なコミュニケーションを維持し、最終的に選択したサプライヤーが責任感があり礼儀正しいサプライヤーであることを確認します。

計画を立てて行動すれば、最終的にメーカーがニーズに完全に合致していることが分かります。

中国で最も信頼できる CNC メーカー 10 社

上記の評価基準を使用して、中国で信頼できる CNC 加工サプライヤー 10 社を特定しました。これらのサプライヤーは例外なく、優れた市場実績、最先端の技術、確固たる評判、高品質の製品を備えています。

メーカー 設立 長所と短所

マザック(中国支社) 1919

旋盤製造における長い歴史と優れた評判。

中国で大規模な生産・販売ネットワークを確立。

豊富な製品ライン、迅速なイノベーション。

信頼性の高い製品品質ですが、一部の複雑な環境には対応していません。

TRUMPF(中国支社) 1923

企業の現地化を重視し、中国のいくつかの都市に支店を設立しました。

CNC工作機械、自動化設備、スマートファクトリーソリューションを提供しています。

他のドイツ企業と同様に、ロシアとウクライナの紛争の影響を受けています。

DMG MORI(中国支社) 1996

2 つの非常に評価の高い工作機械ブランドの合併。

CNC 加工における継続的な自動化とデジタル変革。

高品質だが価格が高いため、すべてのユーザーに適しているわけではありません。

FFG Global CNC Machinery 1993

大規模なグループ規模、世界第 3 位の工具・機械グループ。

優れた工作機械と駐車設備で知られています。

アフターサービスは、一部の地域では好評ですが、他の地域では批判されています。

Genertec Shenyang Machine Tool(SMTCL) 1993

長い歴史を持つ国営企業。

幅広い種類の工作機械と部品を生産。

国内市場シェアが高い。

国際市場ではまだ十分な足跡と影響力を残していない。

Guangzhou CNC(GSK) 1991

中国南部の CNC 産業拠点で、302 件の特許を保有しています。

GSK AC サーボ ドライブの開発に成功し、同様の海外製品の価格を 50% 引き下げました。

ブランドの影響力と製品の豊富さには、まだ改善の余地があります。

Beijing Jingdiao Group(JD) 1994

精密CNC工作機械の開発と製造を専門としています。

300種類以上の新型精密彫刻機と600種類以上のカスタマイズ製品を開発しました。

ダンピングおよび反ダンピング問題に関して海外企業と活発な交流が行われています。

HARDINGE (Shanghai) 1890

120 年以上の歴史を持つ同社は、世界の工作機械業界をリードしています。

高精度で信頼性の高い金属切削機械と関連工具アクセサリを提供しています。

ハイエンド市場での存在感は、ローエンドおよびミッドエンド市場ほど大きくありません。

Huadong CNC(HDCNC) 2002

122件の特許を保有し、さまざまな高級工作機械や設備を生産しています。

インテリジェント製造分野に進出しています。

この上場企業の株価は最近、多少の変動が見られます。

Chongqing Machine Tool(CHMTI) 2005

深い歴史的背景と強力な研究開発能力。

世界最大級のギア機械メーカーの1つ。

世界トップレベルに到達するための数多くの技術と設備。

海外市場を開拓し、為替レートの変動の影響を回避する方法をまだ研究中。

1.マザック(中国支社)

ヤマザキマザックは1919年に日本で設立され、それ以来、世界トップクラスのCNC加工会社の一つとなっています。

2.TRUMPF(中国支社)

1923 年に設立され、ドイツのディーツィンゲンに本社を置く TRUMPF は、独創的なハイテク企業です。同社は、医療機器、電子機器、レーザー技術の独創的な開発でよく知られています。

3.DMG MORI(中国支社)

DMG MORI AG は、DMG Germany と Mori Seiki Japan という 2 つの高く評価されている工作機械ブランドの合併によって設立された、世界有数の工作機械メーカーです。

4.FFG Global CNC Machinery Holding Co.Ltd

FFG は 1993 年から中国台湾省で CNC 工作機械を製造しています。世界中に 94 社を擁する FFG は、現在、世界第 3 位の工具・機械グループです。

その 3 つの事業グループは、工作機械事業、産業機器事業、グリーンエネルギー事業です。FFG の最も有名な製品は、数種類の工作機械と駐車設備です。

5.SMTCL(Genertec Shenyang Machine Tool Co., Ltd)

瀋陽機械工具有限公司は1993年5月に設立され、1996年に深セン証券取引所に上場しました。

6. GSK(Guangzhou CNC Equipment Co)

広州CNC設備有限公司は1991年に設立され、30年以上にわたり科学、教育、産業、貿易を融合したハイテク企業へと進化してきました。

7. JD(Beijing Jingdiao Group)

1994 年に設立された北京 Jingdiao グループは、精密 CNC 工作機械の探究、開発、製造、販売に注力する民間ハイテク企業です。

8. HARDINGE Machine Tools (Shanghai) Co.

1890 年に設立された HARDINGE は、高度な金属切削機械と関連ツール機器を提供する世界有数の企業であり、その卓越した精度と信頼性で知られています。

9. HDCNC(Huadong CNC Co., Ltd.)

威海華東NC株式会社は2002年3月に設立され、その後、中国証券監督管理委員会(CSRC)の承認を受けて、2008年6月に深セン証券取引所の中小企業市場に上場されました。同社は合計122件の特許を保有しており、山東省のハイテク企業に分類されています。

10. CHMTI(Chongqing Machine Tool)

重慶機械工具(グループ)有限公司は、1940年に設立された国営企業の統合により2005年に設立されました。工場の主な焦点は、さまざまなタイプのギア製造機器の製造でした。

結論

結論として、中国の CNC 加工業界は非常に進んでいますが、それでも中国で信頼できる CNC メーカーを選択するには、綿密で包括的な評価が必要です。

XMAKEはこれらの10社のメーカーとどのような関係を持っていますか?

これらの企業の一部は当社の事業に含まれていますが、当社は他の企業を潜在的なパートナーとして考えています。インターネット、クラウドコンピューティング、製造を常に統合するデジタル製造プラットフォームのリーダーとして、XMAKE は最も信頼されるCNCメーカーと協力し、消費者向けに最高品質の非標準部品を製造することに努めています。

執筆者 Lynn Xmake 7月 31, 2024

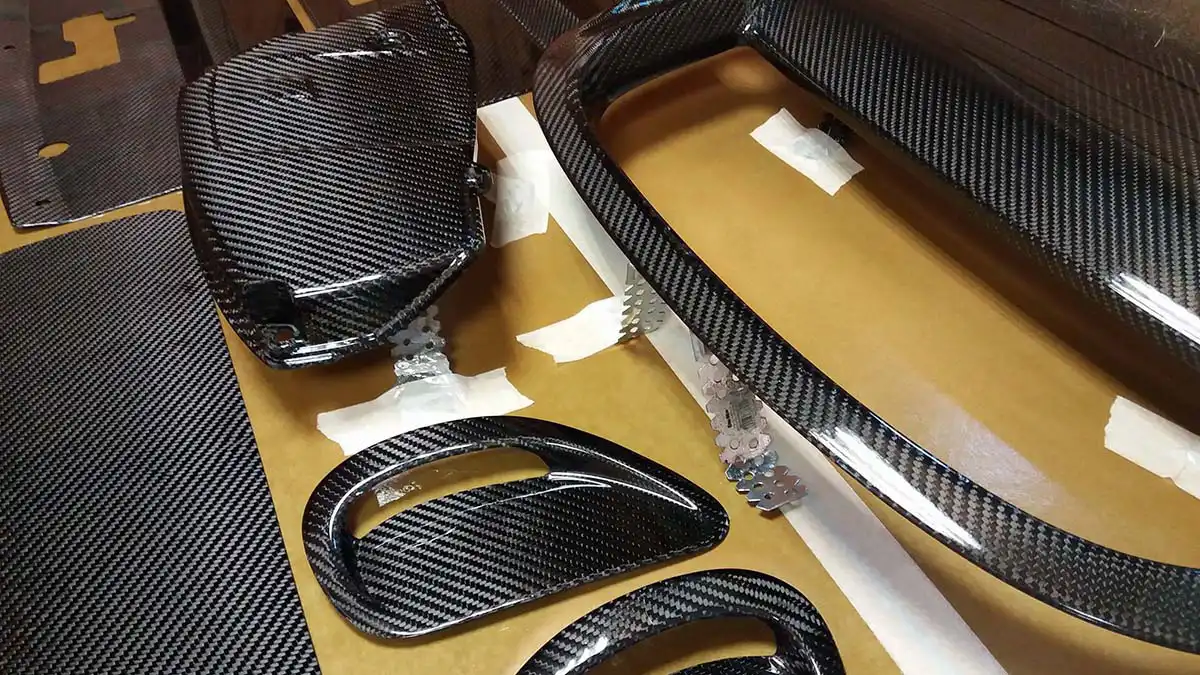

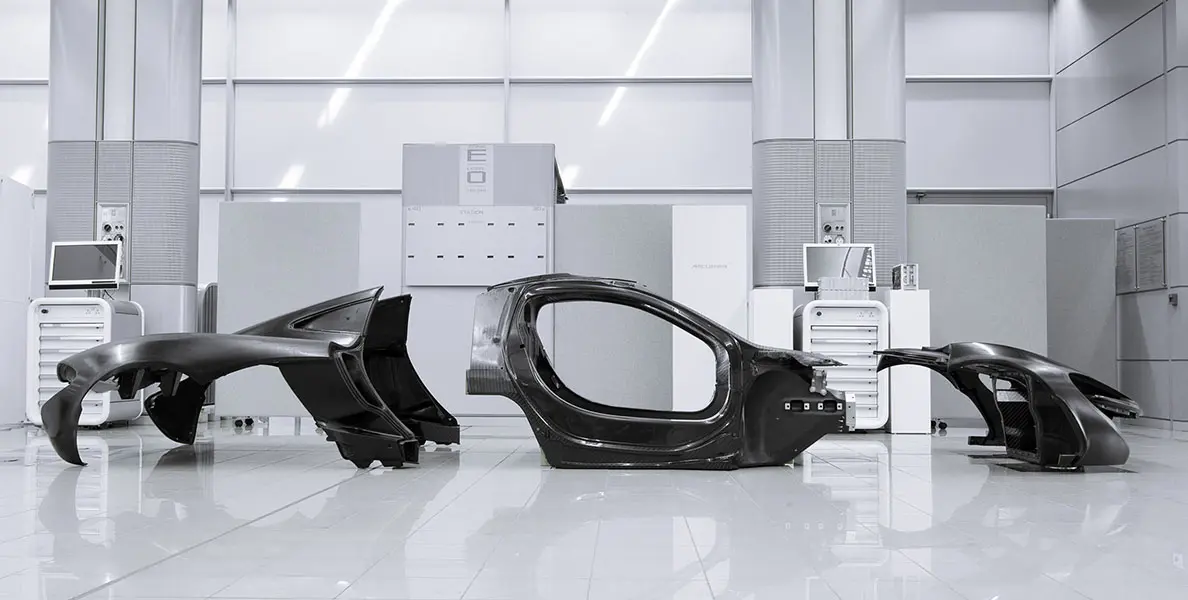

カーボン素材は、その軽量かつ高強度な特性から、自動車や航空宇宙産業、スポーツ用品等多岐にわたる分野で活用されています。この記事では、カーボンの種類とその具体的な用途、そして製造プロセスにおけるメリットについて詳しく解説します。

カーボン素材の種類について

1.グラファイト(石墨)

炭素原子が六角形の平面構造を形成し、その平面が積層した構造を持っています。

・高い熱伝導性

・高い電気伝導性

・潤滑性

・耐熱性

・化学的安定性

・金型材料

・潤滑剤

・電池電極

・高温炉の材料

2.カーボンファイバー(炭素繊維)

カーボンファイバーは、炭素原子が六角形の網目状に配列した構造を持っています。この構造は、グラファイトと非常によく似ています。ただし、カーボンファイバーはグラファイトよりも無秩序に配列しており、より強固な結合を形成しています。

・軽量

・高い引張強度

・耐熱性

・高い電気伝導性

・化学的安定性

・航空機や宇宙船の機体

・ロケットの部品

・自動車の車体、シャーシ、ホイール

・産業用ロボットの腕

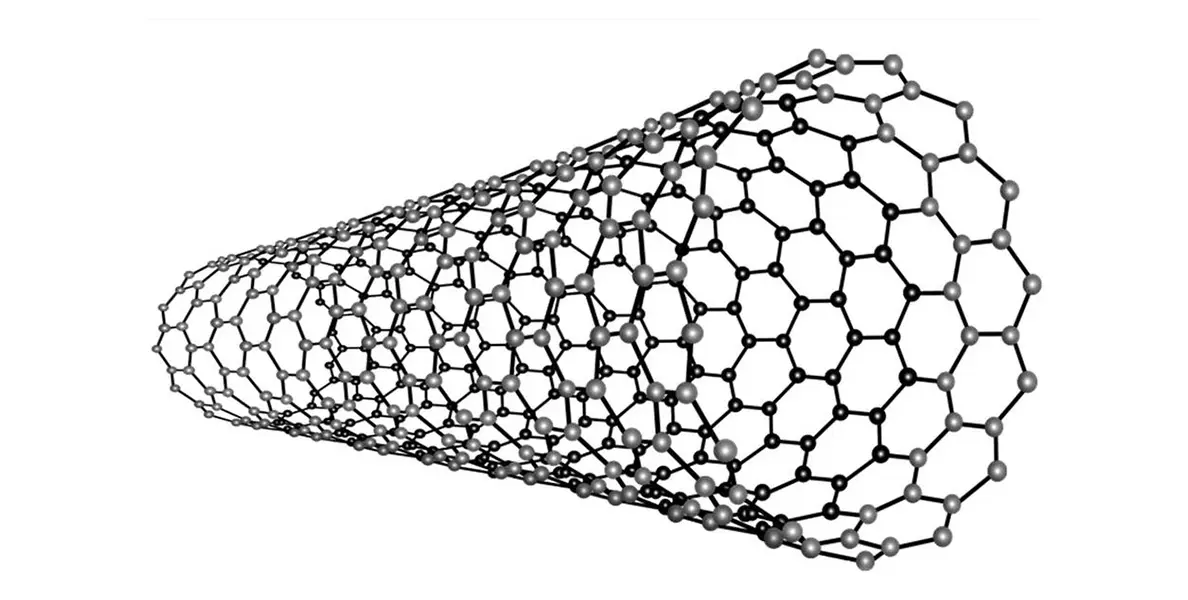

3.カーボンナノチューブ(CNT)

炭素原子が六角形の格子状に配列された筒状の構造を持つ物質です。直径は0.4~100nmと非常に細くて、長さは数μmから数cmと幅広いです。

・高い強度と軽量性

・優れた電気伝導性

・高い熱伝導性

・化学的安定性

・電子デバイス(トランジスタ、ディスプレイ)

・複合材料(強化材、導電性フィラー)

・エネルギー貯蔵(リチウムイオン電池、燃料電池)

・センサ

・医療分野(ドラッグデリバリー、組織再生)など

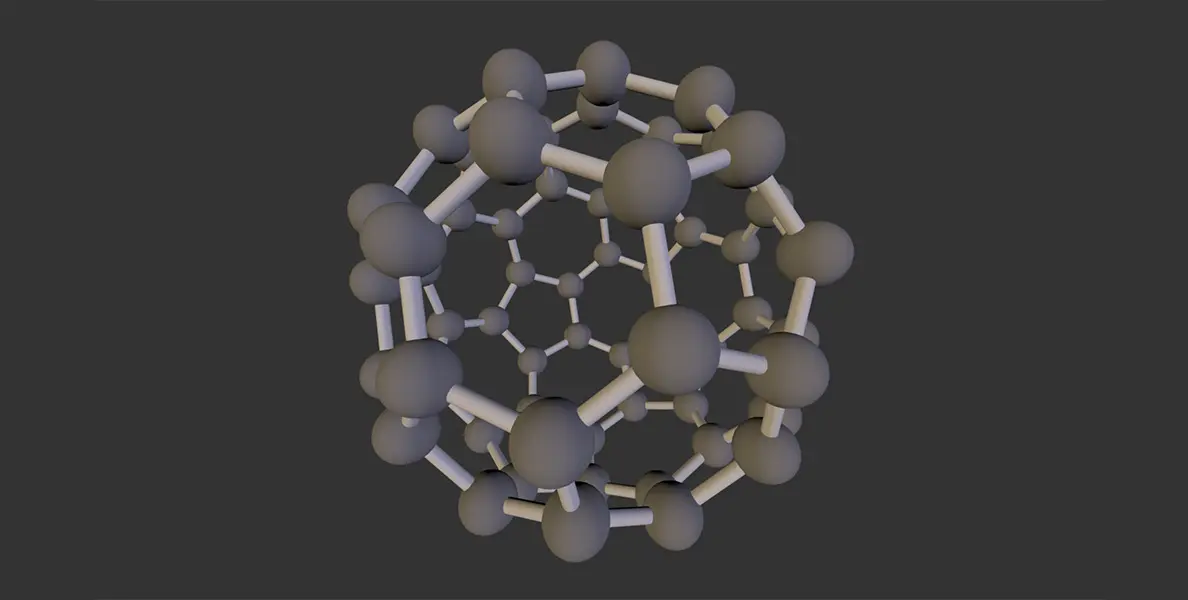

4.フラーレン

炭素原子が球状に配列した閉じた分子構造で、正12角形と正5角形の組み合わせからなります。代表的なものはC60(バッキーボール)で、直径約0.7nmです。また、C20からC960までさまざまな大きさのフラーレンが存在します。

・非常に安定な構造で、化学的・熱的に安定。

・電子デバイス(トランスジスタ、太陽電池)

5.ダイヤモンド

炭素原子が正四面体構造で結合した結晶構造で、1個の炭素原子が4個の炭素原子と共有結合しています。最密充填構造で、密度が高いです。

・非常に硬い物質で、モース硬度が10(最高値)。

・切削工具、研磨剤

6.炭素繊維強化プラスチック(CFRP)

炭素繊維を樹脂に強化した複合材料です。

・軽量で高強度 – 鉄の約1/4の重さで、鋼材の5倍以上の強度を持つ。

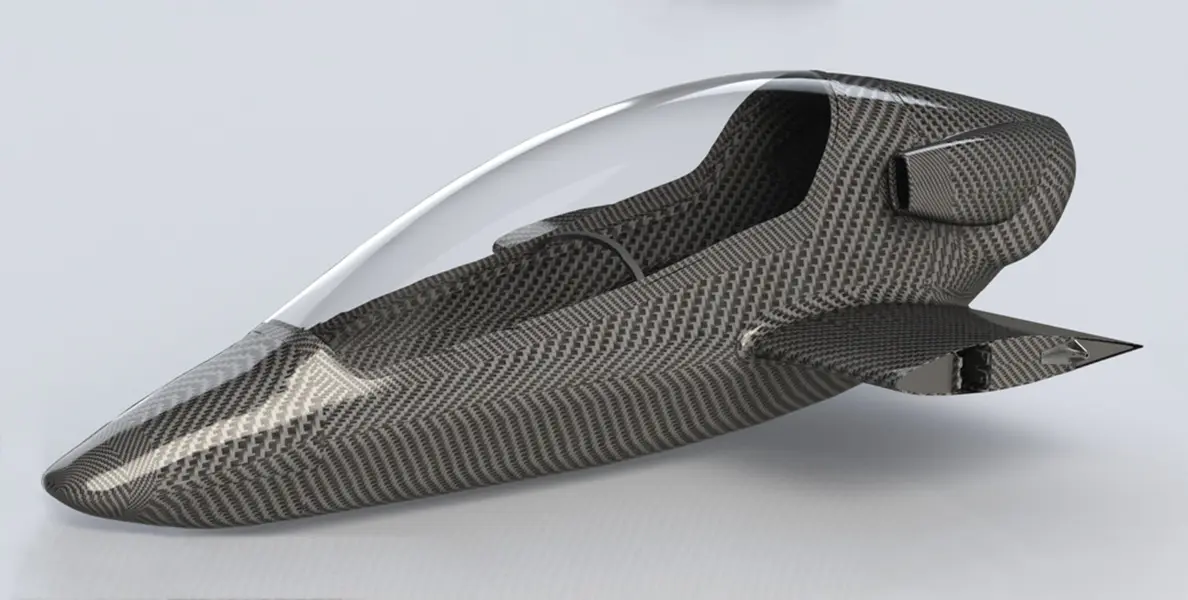

・航空機の機体、翼、尾翼

カーボン素材のメリット

軽量性

金属に比べて非常に軽量です。例えば、鉄の1/4程度の重さしかありません。これにより、輸送機器の燃費向上や、機械の動力効率の向上などが期待できます。

高強度

金属の5倍以上の強度を持っています。このため、強度が必要とされる用途で金属に代わって使用できます。

耐久性

耐腐食性に優れ、長期使用に適しています。化学薬品や海水にも強いため、過酷な環境下での使用にも向いています。

意匠性

カーボンブラックで高級感のある外観を持っています。このため、デザイン性の高い製品に使用されることが多いです。

熱・電気特性

熱や電気を良く通す特性があります。これにより、ヒーターや電子部品などへの応用が期待されています。

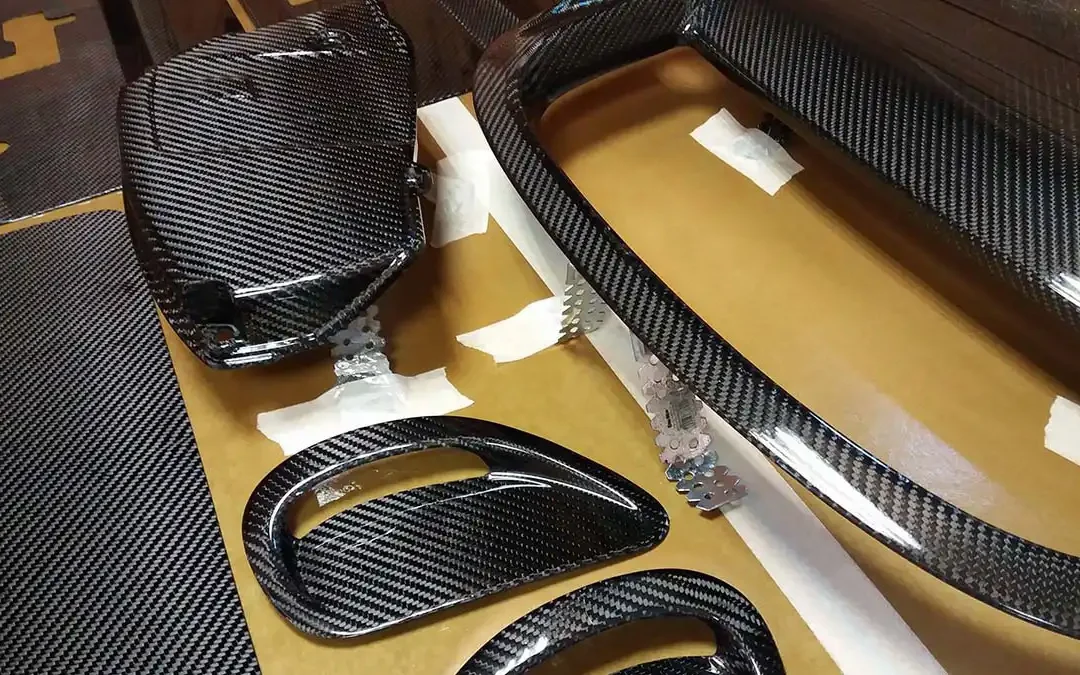

カーボン素材の製造業への活用事例

カーボン・ファイバーは、自動車の製造においてシャシー・コンポーネントやBMW M Performance Partsといったアクセサリーなどに使用される複合素材です。

従来の材料をCFRPに置き換えることで、強度を保ちながら車体の軽量化が可能となります。炭素繊維協会による過去のモデル検討では、CFRPを17%適用すると30%の車体軽量化が期待できます。

自動車はCFRPを採用することで、スチールと比べて腐食(錆や劣化)や油、一部の薬品に対する耐久性が高くなります。

カーボンファイバー強化プラスチック(CFRP)は金属に比べて非常に軽量です。機体の軽量化により、燃費の向上や積載量の増加が可能です。これにより、より高性能な航空機の開発につながります。

高い強度と剛性を持ちつつ、金属に比べて疲労特性も優れているので、航空機の安全性を上げるのに貢献します。

ただし、CFRP は金属に比べて修理が難しいため、航空機メーカーでは修理技術の向上に取り組んでいます。

ナノカーボン材料であるカーボンナノチューブ(CNT)やグラフェンは、回路内の素子間を接続する配線材料として活用されています。

グラフェンは高い電子移動度を持つ半導体材料として注目されています。印刷技術を用いてグラフェンを電子回路に組み込む「印刷エレクトロニクス」の研究が進んでいます。

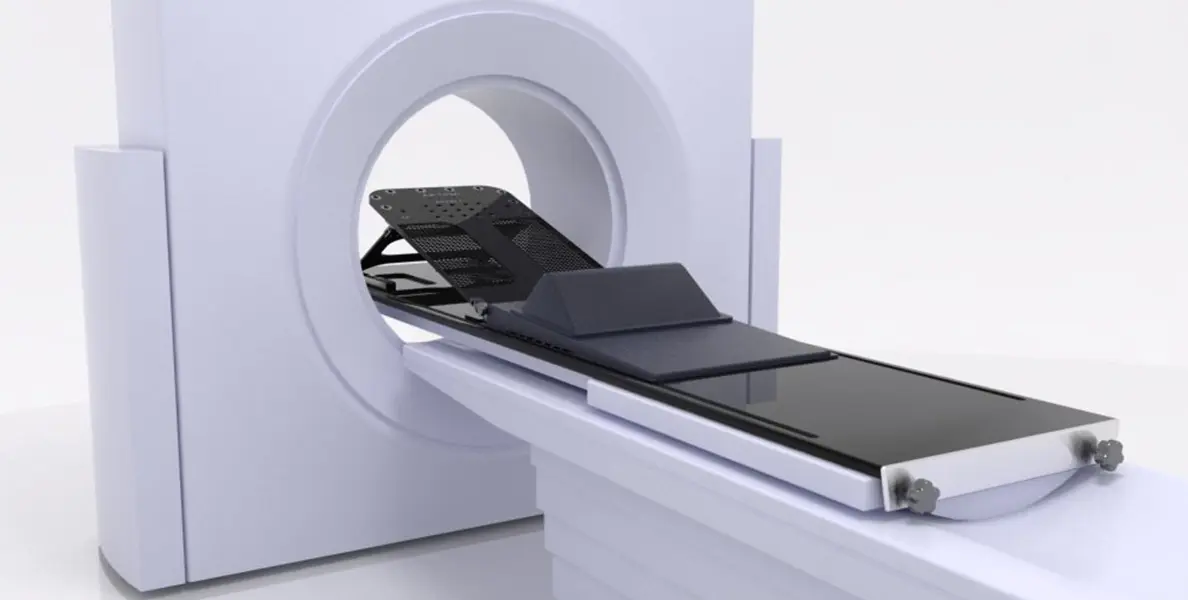

炭素繊維強化プラスチック(CFRP)は、X線の透過性が高いため、レントゲン機器などの医療機器に多く使用されています。

また、疲労強度が高く、耐薬品性にも優れているため、医療機器の部品として適しています。

今後は医療分野におけるカーボン素材の活用は今後も拡大していくと考えられます。

カーボンの利用の課題

CO2排出量の削減によるカーボンニュートラル

カーボン繊維の製造には高温での処理が必要であり、その過程でのエネルギー消費が高いため、製造の際に二酸化炭素の排出量が多くなります。特に高温処理の工程では金属に比べて多い場合があります。

技術の進歩により、カーボン素材のリサイクルが進んでおり、リサイクルプロセス自体の二酸化炭素排出量は比較的低いですが、リサイクル率がまだ低いことが課題です。

廃棄・リサイクルの課題

カーボン素材のリサイクルには技術的な課題が多く、現時点でのリサイクル率は低いです。カーボン繊維は強度と軽量性が特徴ですが、製造過程での高温処理や化学処理が必要であり、これがリサイクルの難しさを増しています。リサイクル時には、繊維を元の状態に戻すのが難しく、品質が低下することが問題となります。

また、リサイクルプロセス自体も複雑でコストがかかるため、経済的な面でも課題があります。このため、カーボン素材のリサイクル率はまだ低く、技術革新が求められています。

資源の偏在性

カーボン素材の原料となる石油や天然ガスは、特定の地域に集中して存在しています。この地理的な偏在性により、供給リスクが生じています。

例えば、中東やロシアなど、限られた地域が主要な供給元となっているため、これらの地域での政治的不安定や紛争、天然災害などが供給に影響を及ぼす可能性があります。

また、世界的な需要増加に伴い、供給不足や価格高騰のリスクも増しています。このような背景から、安定したカーボン素材の供給を確保するためには、代替原料の開発やリサイクル技術の向上が求められています。

代替素材の開発

カーボン素材は高い強度と軽量性を持つ一方で、製造過程での二酸化炭素排出量が多く、原料の供給リスクも存在します。これにより、環境負荷の低い新素材の開発が求められています。

持続可能な代替素材として、バイオベースの複合材料やリサイクル可能な高性能ポリマーなどが注目されています。これらの新素材は、製造過程でのエネルギー消費を抑え、リサイクルしやすい特性を持つため、環境への影響を最小限に抑えることが期待されています。

研究開発の進展により、こうした新素材の実用化が進めば、持続可能な社会の実現に寄与するでしょう。

コスト面の課題

炭素繊維やグラファイトなどのカーボン素材は、製造プロセスが高度でエネルギー集約的であるため、製造コストが高くなります。また、リサイクル処理にも高いコストがかかり、品質維持が難しいことから、経済的な競争力の確保が課題です。このため、カーボン素材の利用拡大には、コスト削減や効率的なリサイクル技術の開発が求められています。

まとめ

カーボン素材は軽量で高強度、耐久性に優れるため、製造業の幅広い分野で活用されています。主なカーボン素材には、炭素繊維強化プラスチック(CFRP)、グラファイト、カーボンナノチューブなどがあります。

CFRPは金属に匹敵する高強度と剛性を持ち、自動車や航空機の軽量化に活用されています。グラファイトは熱・電気伝導性に優れ、電子機器の部品などに使われます。一方、カーボンナノチューブは極めて高い強度を持ち、先端材料として注目されています。

これらのカーボン素材は、製品の高性能化や省エネルギー化に大きな効果を発揮します。製造業にとって、カーボン素材の特性を理解し、用途に合わせて最適な素材を選択することが重要です。

カーボン製品の製造についてXMAKEにお問い合わせください。

XMAKE では、さまざまなカーボン製品に関するデザインや製造を承ります。もしご興味がある方がいらっしゃれば、お気軽にお問い合わせ ください。お客様のニーズに最適な製品をお届けするため、技術チームが全力でサポートいたします。どんなご要望でもお気軽にお知らせください。

参考文献

・炭素繊維の航空・宇宙分野への応用事例. (n.d.). https://www.carbonfiber.gr.jp/field/craft.html

・自動車メーカー、カーボンリサイクル本格化 CO₂回収し有効活用 – 一般社団法人 日本自動車会議所 . (n.d.). https://www.aba-j.or.jp/info/industry/16797/

・ Baraneedharan, P., Vadivel, S., A, A. C., Mohamed, S. B., & Rajendran, S. (2022). Advances in preparation, mechanism and applications of various carbon materials in environmental applications: A review. Chemosphere , 300 , 134596. https://doi.org/10.1016/j.chemosphere.2022.134596

執筆者 Lynn Xmake 7月 22, 2024

日本では、2024年のEV(電気自動車)販売が2023年に比べて20%増加する見込みです。 車両の軽量化は航続距離の延長や充電効率の向上に直結します。消費者の利便性を高めるだけでなく、エネルギー効率や運動性能の向上に も期待されます。 特に、CFRP(炭素繊維強化 プラスチック)はその軽量性と高強度で注目を集めています。 本記事では、EV軽量化のカギとなるCFRPの活用現状と課題についてお伝えします。

CFRPとは?

CFRP は、炭素繊維と樹脂を組み合わせた複合材料で、非常に強靭かつ軽量です。繊維は樹脂によって支持され、成形や加工が可能です。この特性により、通常の金属よりも軽量で同等以上の強度を実現し、自動車、航空機、スポーツ用具など幅広い産業で利用されています。

さらに、CFRP は異方性材料です。繊維の配向方向や樹脂の種類を変えることで、剛性や強度を自在に調整できます。例えば、繊維の配向を変えることで、特定の方向への高い強度を実現できます。また、樹脂の種類を変えることで、耐熱性や耐薬品性を向上させることができます。これにより、用途に合わせてCFRPをカスタマイズできます。

炭素繊維強化プラスチックの活用状況

自動車部品の材質のイノベーション

従来の自動車パーツの材料

乗用車部品の材質は、かつては主に鋼材を使っていました。その強度と経済性が大きな利点でした。しかし、近年では軽量化という新たな要求に応えるため、アルミニウム合金や樹脂が導入されるようになりました。アルミニウムは軽量で耐食性があるため、燃費向上や性能改善に寄与しました。一方で、アルミニウムには強度面での課題もありました。

革新的な自動車部品の材質

近年、炭素繊維強化プラスチック(CFRP)が自動車の軽量化に大きな注目を集めています。CFRP は金属に比べて非常に軽量ながら極めて高い強度を持っています。そのため、自動車の様々な部品に広く活用されるようになってきました。

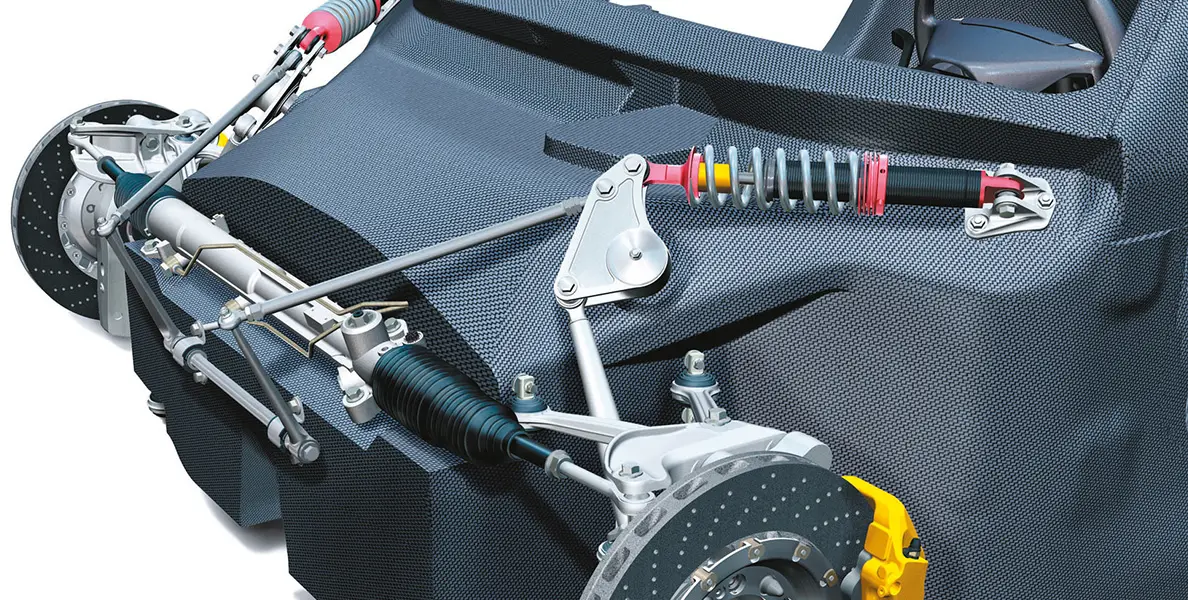

CFRP の適用範囲は急速に拡大しています。ボディパネルや内装部品、サスペンション、ブレーキディスクなどに採用されています。高級車から量産車まで、CFRP の採用が進んでおり、それによりエネルギー効率の向上や安全性の強化が実現されつつあります。

従来のスチールやアルミニウムに比べて、CFRPは約50%軽量化できるとされています。BMWのi3はCFRP製のキャビンを採用しており、これにより車体重量を大幅に削減しました。i3は約1200kgで、同クラスの従来型車両に比べて約250-300kgの軽量化を実現しています。また、AudiのR8もCFRPを多用し、スチール製のシャーシと比較して約40%の軽量化に成功しています。

CFRP の技術革新は、成形技術や製造コストの削減にも寄与しています。その結果、CFRP は大量生産にも適した素材として確立されつつあります。また、環境に配慮したリサイクル技術の発展が期待されています。これらの進展により、自動車産業はさらなる軽量化と高性能化を達成しつつあります。そして、持続可能なモビリティの実現に向けて前進しています。

CFRPのEVへの活用の状況

CFRPは、電気自動車(EV)の分野での活用が進んでいます。2023年のデータによると、主要な自動車メーカーはCFRPを採用したEVモデルを増やしています。特に、高級車やスポーツカーのセグメントでの利用が目立ちます。

BMWやAudiはCFRPをボディパネルやシャーシに取り入れております。これにより重量を削減しつつ、衝突安全性も向上しています。また、CFRPの製造コストの削減が進んでいるため、大衆車への適用も視野に入っています。今後、CFRPのリサイクル技術の向上と共に、さらに広範なEVへの適用が期待されています。

CFRPにより自動車パーツの軽量化事例

ボディパネルの軽量化 : CFRPは非常に軽量でありながらも高い強度を持つため、自動車のボディパネルに利用されています。例えば、一部の高級車両では、CFRPを使用してボンネットやトランクリッドを製造し、車両全体の重量を軽減しています。これにより、車両の燃費効率が向上し、加速性能も向上します。

バッテリーケースの強化と軽量化 : EVではバッテリーが重要な部品ですが、その保護と軽量化が課題でした。CFRPはバッテリーケースの製造に適しており、高い剛性と軽量性を提供します。これにより、バッテリーの保護が強化されつつ、車両全体の重量増加を抑えることができます。

サスペンション部品の強度向上 : 自動車のサスペンションは振動や負荷に晒される部位であり、耐久性と軽量化が求められます。CFRPを使用することで、サスペンションアームやスプリングシートなどの部品の強度を向上させつつ、重量を軽減することが可能です。これにより、車両の操縦性や乗り心地が向上し、エネルギー効率も改善されます。

EVはCFRPを導入するための課題

自動車部品別のCFRP運用の課題

1. 車体構造部品

番号 課題 説明

課題①

接合技術

CFRP部品同士や異なる素材(例えばアルミニウムやスチール)との接合技術が確立されていない。これにより、接合部の強度や耐久性に問題が生じる可能性があります。

課題②

修理とメンテナンス

CFRP部品は損傷を受けると修理が難しいため、修理コストが高くなりがちです。特に大規模な損傷の場合、部品の交換が必要になることがあります。

2. バッテリーハウジング

番号 課題 説明

課題①

耐火性と熱管理

CFRPは熱に弱いため、バッテリーの熱管理や耐火性が課題となります。高温環境下での性能維持や火災時の安全性を確保するための技術が求められます。

課題②

コスト

CFRPの高コストはバッテリーハウジング全体のコスト上昇につながります。これはEVの価格競争力に影響を与える可能性があります。

3. シャーシおよびサスペンション部品

番号 課題 説明

課題①

動的荷重

CFRPは動的な荷重に対しての疲労耐性が金属ほど高くない場合があり、長期間の使用で性能が低下するリスクがあります。

課題②

製造プロセスの一貫性

CFRP部品の製造において、一貫した品質を保つことが難しい場合があります。これは特にシャーシやサスペンションの部品において重要です。

4. 内装部品

番号 課題 説明

課題①

美観と仕上げ

CFRPの表面仕上げや見た目の質感を高めるためには、追加の処理が必要になることが多く、これがコストに影響します。

課題②

耐候性

内装部品として使用する際に、紫外線や温度変化に対する耐久性が求められます。これに対する対策が必要です。

5. 外装パネル

番号 課題 説明

課題①

衝突安全性

外装パネルは衝突時にエネルギーを吸収し、乗員を保護する役割があります。CFRPは金属と異なり、衝撃を受けた際に破片が飛散するリスクがあります。

課題②

生産コストと速度

外装パネルの大量生産には、迅速かつ効率的な製造プロセスが必要です。CFRPの成形には時間がかかり、コストも高いため、これを改善する必要があります。

6. ドライブシャフトやトランスミッション部品

番号 課題 説明

課題①

疲労強度

CFRPは金属に比べて疲労強度が劣る場合があり、長期間の使用での劣化が懸念されます。

課題②

熱膨張

CFRPと金属部品との間で熱膨張率が異なるため、これによる歪みやストレスが発生する可能性があります。

EVにおけるCFRPの導入の対策

1.接合技術の確立:

課題

CFRP部品同士や異なる素材(例: アルミニウムやスチール)との接合技術が未確立であり、強度や耐久性に影響する可能性があります。

解決策

研究開発が進められ、新たな接合技術が開発されつつあります。特に接着剤や特殊な接合方法の改良が期待されています。

2.耐火性と熱管理の課題:

課題

CFRPは熱に対して弱いため、高温環境下での安全性や耐久性が問題とされています。

解決策

熱制御技術の向上とともに、新素材の導入や防火コーティングの開発が進められています。また、CFRPの構造設計を工夫することで耐火性を向上させる取り組みも行われています。

3.コストの課題 :

課題

CFRPの製造コストが高く、これがEVの価格競争力に影響を与える可能性があります。

解決策

生産技術の改善により製造コストの低減が進められています。また、リサイクル可能な材料の開発や効率的な製造プロセスの導入により、コスト面での改善が期待されています。

4.リサイクルの課題 :

課題

炭素繊維とプラスチックが強固に結合しているため、分離が困難で、再利用には高度な技術が必要です。

解決策

炭素繊維とプラスチックの分離技術の開発とともに、部品設計時からリサイクル性を考慮する「設計for リサイクル」の推進されています。

自動車メーカーや研究機関は積極的にCFRPの技術革新と研究開発を進め、革新的な素材や製造プロセスの開発に取り組んでいます。また、CFRPの産業標準化が進められ、安全性や品質の確保に向けた努力も怠りません。

さらに、CFRPを活用したEVの量産化が進展し、市場での競争力を強化する取り組みも進んでいます。これらの進捗がCFRPの課題解決に寄与し、将来的にはより安全で効率的なEVの実現が期待されています。

まとめ

CFRPは金属に比べて高い比強度と比剛性を持ち、EVの軽量化に大きな効果を発揮します。しかし、炭素繊維の高コストがその活用を妨げています。また、CFRPは金属と比べて成形性が低く、複雑な形状の部品を作るのが難しいという問題もあります。さらに、リサイクル性の低さも課題の一つです。

これらの課題に対し、素材メーカーや部品メーカーは様々な取り組みを行っています。炭素繊維の低コスト化、成形性の向上、リサイクル技術の開発など、CFRPの実用化に向けた研究開発が進められています。

XMAKE は、CFRPをはじめとする先進素材の加工に豊富な実績を持つ部品メーカーです。最新鋭の加工設備と熟練した技術者により、CFRP部品を高精度かつ効率的に生産し、EVの軽量化をサポートします。さらに、短納期対応や小ロット生産にも柔軟に対応し、お客様のニーズに寄り添った提案が可能です。CFRPの活用によるEVの軽量化をお考えの企業様は、ぜひご相談ください。

参考文献

・Gijutsukeisho, & Gijutsukeisho. 炭素繊維強化プラスチック(CFRP)の用途と課題.2024.4. https://gijutsu-keisho.com/technical-commentary/chemical-003/

・韩善灵、王濤、光新傑、李志勇、李勇. 配合cfrp進展は自動車の軽量化と安全の応用.2024. https://doi.org/10.19936/j.cnki.2096-8000.20240228.017)

・炭素繊維強化プラスチック(CFRP)市場インサイト. (n.d.-b)https://www.mordorintelligence.com/zh-CN/industry-reports/carbon-fiber-reinforced-plastic-market

執筆者 Xmake@operator 5月 28, 2024

自動車産業における CNC 加工: 11 の技術とその応用

1. はじめに

安全性が非常に重要である自動車業界にとって、精密製造は単なる流行語ではなく、イノベーションを継続し、自動車が走行するのに必要なものです。交響楽団のすべての楽器が自動車の異なる部分であるとしたら、音楽はそうではありません。製造における精度は、すべての部品が計画どおりに適合し、機能し、持続することを保証します。

コンピューター数値制御 (CNC) 機械技術は、単純なアイデアから工業プロセスの複雑な部分へと成長しました。CNC 機械は非常に正確で柔軟性があるため、自動車の製造方法を変えました。これまで難しかった複雑なデザインや精密な部品の製作が可能になります。

精密製造の重要性と CNC テクノロジーがどのように成長したかを説明しながら、CNC がその原理、テクノロジー、用途の観点から自動車業界をどのように変えたかについて説明します。

2. CNC機械の基本原理

コンピューター数値制御 (CNC) 切断は、物の製造方法を永遠に変えるカスタム部品を作成する新しい方法です。一方、CNC 加工は、金属、プラスチック、金属などのさまざまな材料の正確な成形を可能にするコンピューター制御の製造プロセスです。 CNC 加工は、コンピュータ ツールを使用して 2D および 3D 設計をコードに変換することに基づいており、優れた精度と再現性を備えています。

次に、CNC 機械がこのコードを読み取り、ワークピースに対して切削工具がどのように動くかを正確に制御します。ワークピースはベッドまたはスピンドル上に置かれ、材料を取得して形状を取得するときに機械の軸が切削工具をガイドします。必要なサイズ。

CNC 切断はさまざまな用途に使用でき、非常に正確であるため、鋼鉄、プラスチック、その他の多くの材料を使用でき、部品が満たす必要がある公差が数ミクロン程度のものを作成できるため、優れています。医療、航空宇宙、自動車産業では厳しい要求があり、この技術はこれらの分野にとって非常に重要です。

CNC マシンは、複雑で高品質な部品を製造する能力を向上させ続けます。これは現代の製造業の重要な部分です。

3. 11 テクノロジーの CNC 加工とその自動車用途

CNC 加工の応用を通じて、CNC テクノロジーが自動車産業においてその精度と重要性をどのように実証しているかを見てみましょう。

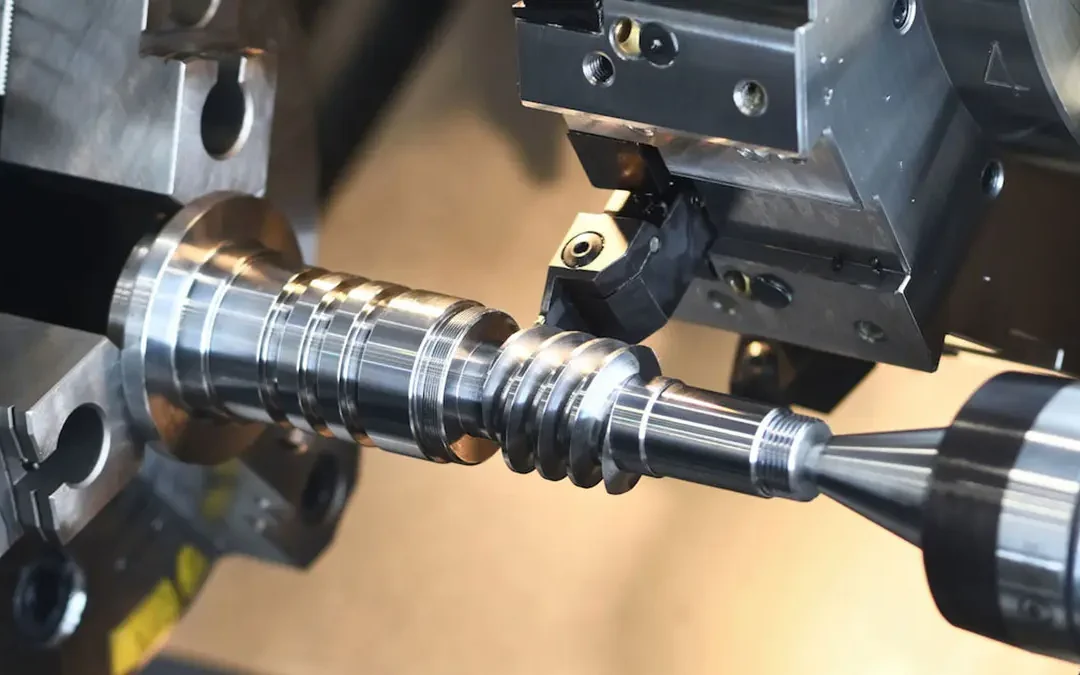

(1) CNC旋削加工

CNC 旋削は、正確なシリンダー部品を製造するために自動車業界で広く使用されている柔軟な方法です。たとえば、非常に精密で滑らかな表面が必要なクランクシャフトやカムシャフトなどのモーター部品の製造によく使用されます。

CNC 機械は、切削工具が軸に沿って移動しながら未加工の棒材を回転させ、材料を除去して必要な形状を作成します。たとえば、CNC 旋削は、旋削に必要なクランクシャフトのメイン ジャーナルとロッド ジャーナルを作成するために使用されます。ピストンの直線運動を円運動に変換します。

このプロセスにより、ジャーナルの厚さと表面仕上げが適切であることが確認されます。これは、エンジンがスムーズに動作し、長持ちするために重要です。最近では、CNC 旋盤の精度が 0.01 ミリメートル以内に達し、自動車部品の製造が可能になっています。複雑な形状のもの。

また、CNC 旋削とフライス加工のプロセスを同じセットアップで同時に実行できるため、トランスミッション ギアやホイール ハブなどの CNC 自動車部品の製造がさらに容易になります。この統合された方法により、時間が節約されるだけでなく、部品のさまざまな部分が確実に作成されます。これにより、自動車部品全体の品質と性能が向上します。

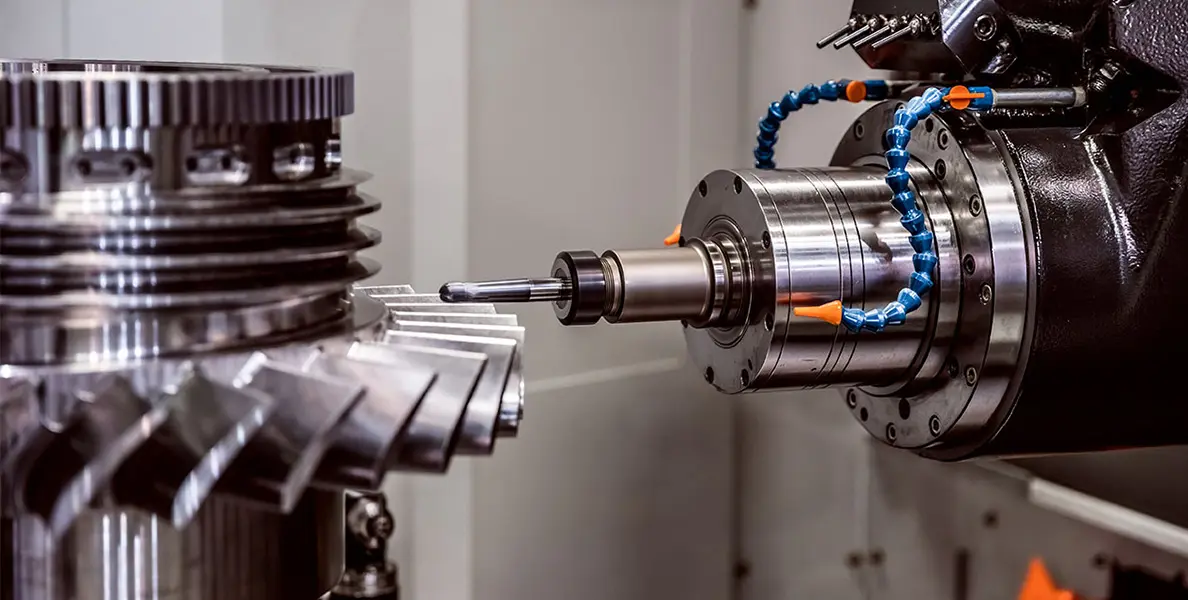

(2) CNCフライス加工

CNC フライス加工は、複雑な形状や輪郭を高い精度で作成できるため、自動車の製造において重要な部分です。回転フライス カッターのいくつかのインサートが材料を除去してエンジンの内部穴を作るために CNC フライス加工がどのように使用されるかを確認できます。 、シリンダーボアやウォータージャケット開口部など。

これらの部品は、エンジンを冷却し、燃料を効率的に燃焼させるために非常に重要です。最新の CNC フライス盤では、加工対象の部品が所定の位置に保持され、フライス工具が多数の刃先で高速回転して部品を成形します。

最新の 5 軸 CNC ミルは、±0.005 ミリメートルという小さな精度を達成できます。これにより、エンジン ブロックが適切なサイズになり、他のエンジン部品と適合することが保証されます。この精度は、車両がいかに良好かつ確実に動作するかにとって非常に重要です。

CNC フライス加工は、サスペンション アームやギアボックス ハウジングなどの部品の製造にも使用されます。これらの部品は、複雑な形状と多くの機能を備えているため、CNC フライス加工でしか実現できない柔軟性と高精度が必要です。

(3) CNC穴あけ加工

自動車分野では、ドリル加工は金属部品の穴を改良して大きくするために使用される基本的な方法であり、ブレーキ キャリパーとパッドを組み合わせるために正確な穴が必要です。物を組み立てるだけでなく、構造が一体となって熱を取り除くのにも役立ちます。

CNC 穴あけでは、ドリル ビットをホイールで保持し、ワークピースに送り込んで正確なサイズの穴をあけます。最近の CNC 穴あけツールでは、互いに ±0.01 ミリメートル以内の穴をあけることができます。ブレーキ システムの部品は完璧にフィットします。もう 1 つの用途は、エンジン ヘッドに燃料インジェクター用の穴を開けることです。穴のサイズ、形状、位置は、燃料の混合方法とエンジンの動作に直接影響します。

これらの穴は CNC 切断で非常に正確に作成できるため、エンジンの動作が向上し、出力が向上します。また、この方法により、複雑なデザインや多数の穴を 1 回のセットアップで作成できるため、生産が迅速化され、作業が容易になります。自動車部品の性能、安全性、信頼性にとって、これだけの注意と精度を持って作られることは非常に重要です。

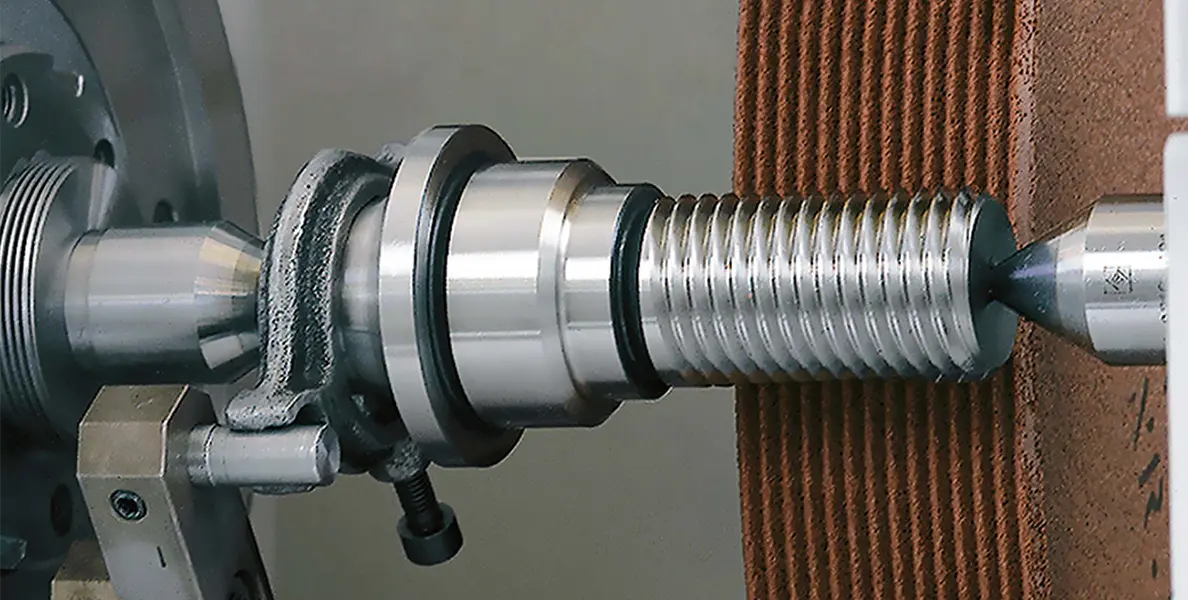

(4) CNCねじ切り加工

自動車業界は、ファスナーやその他の重要なコンポーネントのネジ山を精密に加工するなど、高品質の CNC 自動車部品の製造において CNC テクノロジーに大きく依存しています。その重要な用途の 1 つは、ホイール ボルトが CNC で不可欠であると考えられている場合、ホイールの確実な接続を確保することです。自動車部品は、ねじの仕様に厳密に従って製造する必要があります。

CNC 自動車部品の作成に不可欠な CNC ねじ切りプロセスでは、数値プログラムがねじ切りツールをガイドしながらワークピースを回転させるコンピューター制御の旋盤を使用して、すべてのねじ山のサイズと形状が均一になるようにします。安全で信頼性の高い自動車の運行に必要な正確な基準を満たしています。

たとえば、一般的なホイール ボルトには、±0.05 ミリメートルの公差で 1.5 ミリメートルのねじ山ピッチが必要となる場合があります。このレベルの精度を達成することは、ホイールの脱落を防止し、ドライバーの安全を確保するためにも不可欠です。また、CNC ねじ切りはエンジン部品の製造にも利用されています。重要な CNC 自動車部品の 1 つであるオイル パン ボルトなど、これらのねじ山は、作動中のエンジンの振動や圧力に壊れたり変形したりすることなく十分に頑丈でなければなりません。

自動車業界では、些細な詳細が安全性とパフォーマンスに大きな影響を与える可能性があるため、CNC 自動車部品の製造における CNC ねじ切りの精度は、精度と信頼性が最も重要であることを示しています。

(5) CNC複雑輪郭面旋削加工

CNC 複雑な輪郭面旋削加工は、さまざまな自動車部品の製造に使用される高度な加工方法であり、回転可能な複雑な対称形状の作成を可能にします。この技術は、自動車産業に不可欠なさまざまな複雑な部品の製造に不可欠です。

カムシャフトを作成する場合、エンジンの吸気バルブと出力バルブを制御することが非常に重要です。これらの部品には複雑な卵型 (楕円形) のローブがあり、バルブ タイミングが正しくエンジンが動作することを確認するために正確に回転する必要があります。その最高の状態で。

旋削プロセス中、大まかな円筒形の加工物が CNC 機械の中心間の所定の位置に保持され、コンピューター制御の切削工具が事前に設定されたパスに従い、ゆっくりと素材が形成されます。切削工具の位置を変更してカムローブの楕円形状を作成します。これらの形状は、自動車エンジンの厳しい要件を満たすために、わずか±0.01ミリメートルの範囲で実現されます。

このレベルの精度は、カムシャフトがエンジンのバルブトレインと連動するために必要であり、車の燃費と出力に直接影響します。このような複雑な形状を高い精度と一貫性で作成できるという事実は、現代の技術がいかに優れているかを示しています。自動車産業では、自動車用 CNC 機械加工が行われています。

(6)CNCレーザー加工

CNC レーザー加工は、レーザーの力を利用して高精度かつ迅速に自動車部品を製造するためのハイテクな方法です。レーザー加工は、自動車のボディパネルの製造に使用される高張力鋼板をきれいに正確に切断するために必要です。これらのパネルは軽くて丈夫である必要があります。

CNC レーザー加工を使用すると、コンピューター制御システムがデジタル パターンに強力なレーザーを正確に照射し、驚くべき精度で鋼板を切断するため、CNC 加工の精度は明らかです。このプロセスでは、±0.1 という精度レベルを達成できます。ミリメートル単位の精度で、ボディ パネルが車の他の部分とシームレスにフィットすることを保証し、自動車業界における CNC 加工の卓越した精度を示しています。

レーザー加工には、熱の影響を受ける領域が少なく、材料の歪みが少ないという利点もあります。これは、安全性が重要な部品の構造的完全性を維持するために重要です。この技術は、モーター部品や識別プレートなどの部品のエッチングやロゴのマークにも使用されます。またはシリアル番号を使用すると、よりカスタマイズしやすく、追跡しやすくなります。

レーザー加工は非常に効率的であるため、生産プロセスのスピードアップとコストの削減が可能となり、自動車の製造プロセスにおいて有用なツールとなっています。

(7) CNC放電加工(EDM)

「スパーク加工」とも呼ばれる CNC 放電加工 (EDM) は、従来の方法では製造が困難な精密部品を製造するための自動車業界における重要なプロセスです。

インジェクター ノズルのような複雑な形状のエンジン部品を作成する場合、これらのノズルには燃料が均一に分配され、エンジンが最高の状態で動作するように、非常に正確でなければならない非常に小さく複雑な開口部が必要です。

電極と呼ばれる導電性ツールを CNC システムによって移動させ、誘電性流体に火花を送り、±0.005 ミリメートルという小さな公差でワークピースの材料を正確に摩耗させるため、非常に小さく正確な加工が可能になります。硬化鋼やタングステンカーバイドなどの切断が難しいものは、電気をよく通すため、EDM プロセスに最適です。

EDM は、非常に複雑な形状を高い精度で作成できるため、自動車のボディ パネルの成形に使用される工具や金型の製造にも使用されます。それが車づくりにとっていかに重要かを示しています。

(8) CNCプラズマ処理

CNC プラズマ処理は、自動車業界における精密機械加工の重要なツールであり、特に金属部品の切断と成形において重要な用途の 1 つは、非常に正確できれいなエッジを持つ必要がある車体パネルや構造フレームの製造です。

プラズマ切断は、CNC プラズマ処理の一種で、非常に熱いイオン化ガス流を使用して、鋼鉄やアルミニウムなどの電気を通す金属を慎重に切断します。CNC プラズマ カッターは、詳細な計画に従って金属を切断するようにセットアップできます。車のシャーシなどを作る際には、±0.1ミリメートルの精度でシートを作ることができます。

このレベルの精度により、フレーム部品は完全に嵌合し、車両の安全性と構造を保護します。また、この方法により複雑な形状や曲線を作成することが可能になり、車両の空力特性と外観を向上させることができます。

CNC プラズマ切断は、柔軟で迅速であり、さまざまな金属や厚さに対応できるため、部品製造で人気があります。また、小ロットから中ロットの製品を生産するためのコスト効率の高い方法でもあるため、自動車分野では非常に価値があります。さまざまなコンポーネントを作成する業界。

(9) CNC成形

CNC 成形は、エンジニアがワークピースの寸法と仕上げが適切であることを確認できるため、自動車の製造において重要な部分です。自動車のギアを製造する場合、動力を容易に伝達できるように、正確な歯の形状とサイズを確保することが重要です。

加工物を機械テーブルに置き、複数の切削工具を使用して材料を必要な形状に研削およびフライス加工します。CNC 歯車成形機は、±0.01 ミリメートル以内の精度で歯車を製造し、確実に適合するようにします。トランスミッションシステムの他のギアと適切に接続してください。

このレベルの精度は、エンジンが良好に動作し、長期間使用できるようにするために非常に重要です。CNC 成形は、カムシャフトやクランクシャフトなどのエンジン部品に複雑な形状を与えるためにも使用され、エンジンの動作や燃料の使用量に直接影響します。このプロセスにより部品をカスタマイズできるため、メーカーはさまざまな車種や顧客の好みに合わせた幅広い部品を製造できます。

CNC 成形は、正確でさまざまな用途に使用できるため、自動車業界の厳しい基準を満たす高品質の自動車部品を製造する上で重要な部分です。

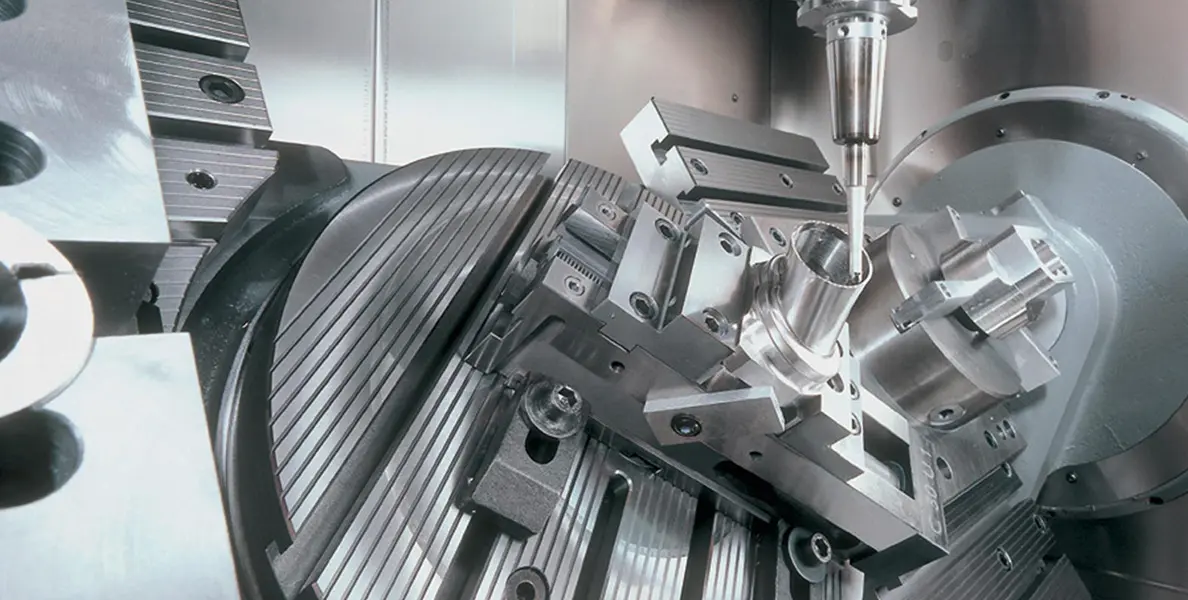

(10) CNC多軸加工

これは、CNC 多軸加工と呼ばれる高度な製造方法であり、エンジン ブロックの製造プロセスにおいて、これらのブロックは多数の穴、多孔質材料、多数の溝を含む複雑な形状をしています。 。

エンジンが最高の状態で動作するために必要な複雑な内部構造を作るには、CNC 多軸マシニング センターでワークを所定の位置に保持しながら、これらの部品を複数の機械軸上で同時に動かす必要があります。異なる方向にある複数の切削工具が連携して部品を成形します。

エンジンブロックの嵌合精度を高めるため、複雑な形状を±0.005ミリの精度で加工することが可能です。 また、コントロールアームなどのサスペンション部品の加工も多軸加工を用いています。車の正しいアライメントとハンドリングを実現するために、多くの角度とカーブが必要です。

自動車機械加工部品の単一設定での多軸移動は、寸法の正確さを維持するだけでなく、製造プロセスをスピードアップし、生産に費やす時間と費用を削減します。この技術は、現在の自動車の製造に必要な精巧さと精度を示しています。

(11) CNC超音波加工

精密な自動車部品は、超音波振動の力を利用する新しい方法である CNC 超音波加工で製造できます。この技術は、微細なディテールが必要な部品や、アクセスが難しい部品に特に適しています。

燃料を適切に噴霧するには、燃料インジェクター ノズルに小さく正確な穴を作成する必要があります。CNC 超音波加工設定では、平らな端面を持つツールを移動させるために 20 kHz 以上の超音波周波数が使用されます。研磨粒子を含む加工液中で、工具の振動によって研磨材が対象物に打ち込まれ、形状やサイズが得られるまでゆっくりと材料が磨耗します。

この方法では、最小サイズ 0.1 ミリメートル、精度 ±0.005 ミリメートルの穴を作成することができます。これは、燃料インジェクターの性能と効率にとって非常に重要です。また、超音波振動により熱量と材料応力が低減され、プロセスが容易になります。現在の高性能エンジンのような、壊れやすい部品や熱によって損傷しやすい部品に適しています。

CNC 超音波加工は、新しい製造方法が正確で信頼性の高い自動車部品の製造にどのように役立つかを示す好例です。

4. 今後の開発動向と展望

将来に目を向けると、CNC テクノロジーは、生産をより効率的かつ正確にする新しい方法で自動車の製造方法を変え続けていくことがわかります。

CNC に新しい材料と最先端のソフトウェアを追加すると、CNC はまったく新しいレベルに引き上げられ、より複雑なだけでなく、より強く、より軽量な部品を作成することが可能になります。

スマート テクノロジーとロボット工学は、生産ラインの合理化、人間によるミスの削減、製造プロセスの信頼性の向上に大きな期待を寄せており、スマート CNC マシンは自動調整と予防メンテナンスを行うことができます。

将来の生産モデルは大きな影響を受け、マスカスタマイゼーションが可能になるだけでなく標準となる、より適応性のある顧客重視のアプローチに移行するでしょう。この CNC テクノロジーの新たな発展は、自動車の製造方法を変えるだけでなく、自動車の製造方法も変えるでしょう。あらゆる分野のものづくりの品質を高めます。

5. 結論

CNC テクノロジーは今日の自動車製造において重要な部分を占めています。なぜなら、CNC テクノロジーは非常に正確で効率的であるため、困難で高品質な部品を製造することでイノベーションを加速し、自動車の走行性を向上させるためです。消費者や環境からの懸念に対処するために、この分野は維持する必要があります。新しい素材を使用し、環境に優しい方法を推進し、スマートオートメーションを使用することは、自動車の競争力を維持し、長持ちするビジネスにとって重要です。

よくある質問

1. 製造工程における表面処理とは何ですか?

製造工程における表面処理とは、製品の美しさや機能性を高めるための塗装、コーティング、研磨などの技術を指します。

2. 製造における CNC 加工の利点は何ですか?

CNC 加工の利点には、従来の加工方法と比較して精度、再現性、カスタマイズ機能が向上し、人的エラーが減少することが含まれます。

3. CNC 自動車加工は一般的な CNC 加工とどう違うのですか?

CNC 自動車機械加工は、特に自動車業界の製造ニーズに応え、特殊な要件を持つ車両に合わせたコンポーネントや部品を製造します。

4. CNC 製造における一般的な機械加工操作は何ですか?

CNC 製造における機械加工操作には、フライス加工、旋削、穴あけ、研削などが含まれ、さまざまな業界向けの複雑で精密なコンポーネントを作成します。

参考文献

1. CNC machining: milling process – Xometry. (n.d.). https://xometry.asia/zh-hans/cnc-milling-all-you-need-to-know/

2. What are the advantages of CNC machining? -Kunshan Dingjun Machinery Manufacturing Co. (n.d.). https://www.dingjunjx.com/m/news/539.html

3. What are the applications of CNC machining in the automotive industry? -Dongguan Ruisheng Precision Parts Machining. (n.d.). https://www.runsom.cn/2127.html

4. Leo, G. (2024, April 24). cnc grinding in detail: process, types, benefits and applications. aria | online manufacturing for on-demand customized services. https://www.madearia.com/zh-CN/blog/cnc-grinding-explained%EF%BC%9Aprocess-types-advantages- and-applications/.

免責事項

XMAKE のプラットフォームの記事は情報提供を目的としており、デジタル製造における当社の専門知識を反映しています。ただし、一部の情報は変更される可能性がありますので、XMAKE は特定のアプリケーションについては責任を負いません。このコンテンツについては、ご理解と遵守をお願いいたします。