執筆者 Lynn Xmake 9月 27, 2024

スチールは、その強度と耐久性から建築、自動車、家電など多岐にわたる分野で不可欠な素材です。リサイクルが容易で環境への配慮もされており、持続可能な産業の基盤を支えています。

スチールとは?

スチールの定義

スチールとは、鉄を主成分とし、炭素を0.02%から2.1%含む合金のことです。

スチールの製造プロセス

1. 原料準備: 鉄鉱石、コークス、石灰石を用意します。

2. 高炉製鋼: 原料を高炉に投入し、コークスを燃焼させて高温を生成。鉄鉱石が還元され、液体の生鉄が得られます。

3. 精錬: 生鉄を転炉に移し、酸素を吹き込むことで炭素を減少させ、鋼に変換します。

4. 鋳造: 溶融した鋼を型に流し込み、冷却して固化させます。

5. 圧延・加工: 鋼材を圧延し、所定の形状やサイズに加工します。

スチールの種類

炭素鋼

炭素鋼は鉄と炭素を主成分とし、炭素含有量により次のように分類されます:

低炭素鋼(0.05%〜0.25%): 柔軟性が高く、加工しやすい。主に薄板や部品に使用。中炭素鋼(0.25%〜0.60%): 強度と靭性のバランスが良く、自動車部品や機械部品に適している。高炭素鋼(0.60%〜2.1%): 非常に硬く、刃物や工具に使用される。

合金鋼

合金鋼は炭素鋼に他の元素(クロム、ニッケル、モリブデン など)を添加し、特性を向上させたものです。特徴として:

クロム鋼: 耐摩耗性が高く、工具や機械部品に用いられる。ニッケル鋼: 耐衝撃性に優れ、自動車や航空機の部品に適している。

ステンレス鋼

ステンレス鋼は鉄、炭素に加え、10.5%以上のクロムを含み、耐腐食性に優れています。主な種類は:

オーステナイト系: 耐食性が高く、加工性も良好。厨房機器や医療器具に使用。フェライト系: 強度と耐腐食性を持ち、主に自動車のエキゾーストシステムに使用。マルテンサイト系: 硬く、刃物や工具に用いられる。

各種類一覧表:

特性 炭素鋼 合金鋼 ステンレス鋼

主成分

鉄と炭素

鉄、炭素、その他の合金元素

鉄、炭素、クロム、ニッケル

強度

高い

非常に高い

中程度から高い

耐食性

低い

中程度

高い

加工性

良好

良好

難しい(特に硬いもの)

用途

建築、製造、一般的な機械

特殊な機械部品、工具

食品加工、医療機器、建築

価格

安価

中程度

高価

熱処理

可能

可能

可能

スチールの特徴

強度と耐久性: スチールは高い引張強度を持ち、圧力や衝撃に対する耐性が強いです。このため、構造材や機械部品に広く使用されます。

加工性: 様々な加工方法に適しており、切削、溶接、曲げ、プレスなど多様な形状に成形できます。これにより、複雑な部品製造が可能です。

コスト: 比較的安価で入手しやすく、大量生産に向いているため、経済的なメリットがあります。

電導性: 良好な電導性を持ち、電気機器の部品としても利用されます。

耐熱性: 一部のスチールは高温に耐える特性を持ち、炉やエンジン部品などの用途に適しています。

ステンレス鋼との違い

1.化学成分の違い

スチール: 主に鉄と炭素から成り、炭素の含有量によって特性が変わります。ステンレス鋼: 鉄に一定量のクロム(通常10.5%以上)を加えた合金で、耐食性が向上しています。

2.耐腐食性の違い

スチール: 腐食しやすく、特に湿気や塩分のある環境では錆びやすいです。ステンレス鋼: クロムが酸化皮膜を形成し、腐食に対して強いです。

3.用途の違い

スチール: 建築、製造、機械部品など幅広い用途で使用されます。ステンレス鋼: 食品加工、医療機器、建材など、耐食性が求められる用途に使われます。

関連記事:SUS304の特徴と用途を解説:ステンレス鋼SUS316やSUS430との比較

スチールの用途

建設業:

構造材: 高層ビルや橋、ダムなどの耐荷重を支えるための鉄骨として使用されます。スチールフレームは軽量で強度が高く、設計の自由度も高いです。

自動車産業:

シャシーとボディ: 自動車の骨格を構成し、強度と安全性を提供します。特に衝撃吸収性能が求められる部分に使われます。

製造業:

機械部品: ギアやシャフト、ベアリングなど、高い耐摩耗性と強度が求められる部品に多く用いられます。

家庭用品:

キッチン器具: 包丁や鍋、フライパンなど、耐久性と衛生面で優れた特性が求められる製品に使われます。

エネルギー:

パイプライン: 石油やガスの輸送に用いるパイプラインやタンクは、耐圧性や耐腐食性が求められます。

航空宇宙:

航空機部品: 軽量で高強度なスチール合金は、航空機の構造部品やエンジン部品に使用されます。

まとめ

スチールは鉄と炭素を主成分とする合金で、高い強度や加工性が特徴です。建設や製造業など多様な用途に使用され、耐久性が求められます。一方、ステンレス鋼はクロムを含み、耐食性に優れています。これらの違いを理解した上で、適切な素材を選びましょう。

執筆者 Lynn Xmake 9月 25, 2024

部品の大部分は、現代の製造業の主要原則の 1 つである CNC 加工を使用して製造および加工されているとさえ言えるでしょう。

フライス加工、穴あけ加工、EDM、ウォータージェット、超音波、レーザーなど、CNC 加工技術は数多くありますが、旋削は最も基本的で人気のある技術の 1 つです。世界中の製造業のクライアントは、一流の旋削メーカーを探しています。

では、CNC 旋削とは正確には何でしょうか。評判の良い CNC 旋削メーカーに求める品質とはどのようなものでしょうか。また、高品質の旋削サービスを提供していることで有名なサプライヤーはどれでしょうか。

CNC 旋削とは?

旋削は、最も一般的な CNC 加工方法の 1 つです。回転するワークピースから切削工具で材料を削り取り、円筒形の部品を作成します。

このプロセスでは、CAD 設計を、機械の動きを制御する CNC プログラムに変換します。旋盤はワークピースをチャックに固定し、タレット内の切削工具をプログラムして、回転するワークピースに沿って移動し、材料を削り取ります。ツールは、旋削、面取り、溝入れ、ねじ切りなどのさまざまな操作を実行して部品を成形できます。

自動車部品 (シャフト、ピン、ブッシングなど)、航空宇宙部品、医療機器、ファスナー、コネクタ、油圧部品、空気圧部品はすべて、CNC 旋削を広く使用しています。

CNC 旋盤メーカーを選ぶ際に考慮すべきポイントは何ですか?

これらはすべて、明確に理解し、メーカーとコミュニケーションを取る必要がある事項です:

1. 何が必要ですか?

旋盤を購入する必要がありますか、それとも、必要なワークピースに材料を成形するメーカーが必要ですか?

2. 能力と経験

サプライヤーは、CNC 旋盤を完成させるために必要な能力と経験を持っていますか?

3. 品質と精度

このメーカーはどの程度の許容差を許容できますか?

4. 納期と信頼性

このサプライヤーは処理と納品にどのくらいの時間がかかりますか?

5. 費用対効果

予算はいくらですか?

6. 顧客サービスとサポート

サプライヤーの顧客サービスはどうですか?

もちろん、これは考慮すべき要素のほんの一部にすぎません。しかし、このような状況では常に注意を払うことが適切であることに留意してください。

優れた CNC 旋削サービスを提供する 15 社のメーカー

これらのパラメータに基づいて、高品質の旋削サービスを提供する 15 社の CNC メーカーを特定しました。

各社には独自の強みがありますが、いずれも優れたメカニックです。リードタイムが短く、コストパフォーマンスに優れたメーカーもあれば、特定の業界向けの部品製造に特化しているメーカーや、優れたカスタマー サービスを提供しているメーカーもあります。

設立日、所在地、機能、考えられる欠点のリストも掲載しています。サービスが必要な場合は、注意深く読み、比較検討してください。

メーカー 設立 CNC旋削におけるパフォーマンス

GROB 1926

大規模で高度な技術。

世界中に生産・サービスネットワークがあります。

新エネルギー車両とリソースへの投資を増やします。

Protolabs 1999

ソフトウェアと製造を融合します。

表面の質感と光沢が向上します。

積層造形でより効果的に機能します。

XMAKE 2015

Foxconn が率いる企業グループから投資を受け、信頼されています。

オンライン即時見積もり。

クラウドベースのイノベーション。

仕事は素晴らしいですが、業界内で十分な認知度がありません。

HURCO 1968

幅広い製品ライン。

柔軟な自動化システム。

術は優れており、操作と学習の基準も高い。

Yangsen 2007

多数の特許を取得した堅牢な技術ライブラリ。

豊富な機能と迅速な納品。

高品質だが価格は高い。

YASDA 1929

高精度で厳しい許容誤差。

産業用途には、自動車、航空宇宙、精密機器などが含まれます。

技術の進歩が速すぎたため、理解に隠れたコストが発生しました。

EMAG 1867

同社は自動車や飛行機のさまざまな主要部品を生産しています。

200 件を超える国際特許を保有しています。

同社は市場シェアをめぐって複数の同業他社と激しい競争を繰り広げています。

Tsugami 1937

高精度、高速、高剛性の加工に重点を置いています。

大きな市場シェア。

最近、市場の変化に適応するために組織構造と全体戦略を調整しました。

Tornos 1880

旋削業界のマーケットリーダー

独自の精密加工技術を幅広く提供しています。

高度な技術には、ユーザーにとって長い学習曲線が伴います。

Makino 1937

ユーザーフレンドリーで技術的に先進的です。

工場環境は生産を自動的に制御できます。

設備の設置面積が大きい。

Cadrex 1976

あらゆる種類の金属加工を専門にしています。

近年、規模と事業が急速に拡大しています。

似た名前のウェブサイトで詐欺の疑いがあり、誤解されています。

Gildemeister 1926

幅広く革新的なビジネス。

世界中に販売・サービス組織。

他のドイツ企業と同様にロシア・ウクライナ紛争の影響を受けます。

Weldon Solution 1999

高精度CNCマシン。

柔軟な自動化ソリューション。

複数のトラックに関与しているため、複数の競合相手がいます。

Fritz Studer AG 1912

ISO 9001 および ISO 14001 認証を取得。

高精度、高品質、耐久性。

ロシア・ウクライナ紛争の影響を受けています。

ABS Machining 1912

5 軸加工と重切削加工を専門としています。 当社は軽工業よりも重工業に根ざしています。

1.GROB

GROB はドイツを拠点とする国際的な家族経営の企業で、工作機械と生産技術の開発と製造を専門としています。

同社の専門分野には、自動車業界などを対象とした非常に革新的な生産設備と自動化システムが含まれます。

2.Protolabs

Protolabs は、高度なソフトウェアと物理的な製造技術を独自に組み合わせて、迅速なプロトタイピングとジャストインタイム生産サービスを提供しています。

CNC 旋削サービスにより、製品の表面仕上げを大幅に改善し、優れた表面テクスチャを顧客に提供できます。ただし、積層造形は CNC 加工よりも評判が良いようです。

3. XMAKE

XMAKE は、優れた CNC 旋削サービスを提供する大手デジタル製造プラットフォームです。この会社は、顧客が図面を提出すると、ワンクリックでオンラインで即時見積もりを取得できます。これにより、サプライヤーの空き容量を最大限に活用して製造を完了することができ、工場と顧客の両方のプロセスが簡素化されます。

クラウド コンピューティング、インターネット、製造を組み合わせることで、XMAKE はクラウドベースのイノベーションを実現し、旋削時間を短縮し、コストを削減し、カスタマイズの自由度を高め、ロボット工学、航空宇宙、医療機器などの複数の業界に製造ソリューションを提供し続けます。

4. HURCO

HURCO はインディアナポリスを拠点とする、航空宇宙、防衛、自動車、医療機器、エネルギー、通信、コンピュータ業界向けの産業オートメーション製品の製造会社です。

CNC 旋削サービスは、高い効率性、柔軟性、社内で開発された高品質のソフトウェアで知られています。

5. Yangsen

厦門ヤンセン CNC 設備株式会社 (略称ヤンセン) は、高品質の管理要件で知られています。

同社は、強力な研究開発能力とサービス専門知識における競争上の優位性により、市場で広く認知され、賞賛されています。

6. YASDA

安田工業株式会社は、1929年(1939年という説もあるが、間違いなく歴史ある企業)に設立された、座標加工センターと精密加工センターの専門メーカーです。

超高精度加工、高剛性、無人運転対応で高い評価を得ています。

7. EMAG

EMAG は、自動車産業と航空宇宙産業に重点を置いた、ヨーロッパで 3 番目に大きなハイエンド CNC 工作機械メーカーです。

包括的なプロセス技術により、ディスク、シャフト、ボックス部品の加工用機械と生産システムを提供しています。

8. Tsugami

津上精機株式会社(ツガミ)は、50年以上にわたり東京証券取引所に上場している日本の老舗工作機械メーカーです。

同社は高精度、高速、高剛性の加工を重視しており、主な用途は自動車やIT電子部品分野です。

9. Tornos

Tornos は、自動車、電子機器、医療、マイクロ加工アプリケーション向けの工作機械を製造するスイスのメーカーです。

CNC 制御技術により、高精度、高速、高効率の加工プロセスを実現できます。

10. Makino

マキノは長い歴史を持ち、世界の工作機械業界で大きな存在感を持つ企業です。

同社の eSTABILIZER テクノロジーは、工場の環境の変化に応じて工作機械を自動的に制御し、エネルギー消費を削減し、高精度の加工を保証します。

11. Cadrex

Cadrex は、主に製造業で事業を展開する機械ソリューションの大手プロバイダーです。同社は精密 CNC 加工サービスを提供しており、さまざまな金属を専門としています。

過去 3 年間で、同社は 10 社近くの企業を買収し、通常の製造に加えてゲーム機器の製造にも進出し始めました。

12. Gildemeister

Gildemeister は、世界有数の金属切削工作機械メーカーです。旋削、フライス加工、超音波振動加工、レーザー加工技術が主な事業分野であり、工作機械や太陽追跡システム向けの自動化およびソフトウェア ソリューションも提供しています。

同社の幅広い製品ラインは、さまざまなシナリオに対応する加工ソリューションを提供します。

13. Weldon Solution

ロボット自動化システムと CNC 研削盤の分野で広範な技術蓄積と市場専門知識を持つ Weldon Solutions は、産業自動化と CNC 研削盤の両方で存在感を示しています。

さまざまな分野で同社の製品とサービスが活用され、生産性の向上と経費の削減が図られています。

14. Fritz Studer AG

1912 年に設立されたスイスの企業、Fritz Studer AG は、Studer Inc. を含む精密研削盤の研究と製造に主力を置いています。

同社の製品は、さまざまな工作機械、金型、自動車、航空宇宙、空気圧で使用されており、技術革新と自動化製造施設への投資に重点を置いています。

15. ABS Machining

ABS Machining は 1971 年に設立され、OEM 向けの大型機械加工、製造、組み立ての分野で世界的に認められたリーダーに成長しました。

同社は、重加工、機械組み立て、5 軸機械加工において優れた実績を誇ります。その他の強みとしては、廃棄物の最小化、優れた評判、製造安全性の高水準などが挙げられます。

まとめ

CNC 旋削は、世界中のさまざまな分野で非常に人気があり、広く使用されている CNC 加工の形式です。

最適な CNC 旋削メーカーを選択する際には、考慮すべき要素がたくさんあります。これには、特定のニーズ、メーカーの加工能力、製造時間、納品方法、完成した機械加工製品の品質と精度、加工コスト、アフターサポートが含まれます。

高品質の CNC 旋削サービスを提供する 15 のメーカーを分類しました。これらは多国籍企業で、米国、ドイツ、スイス、中国、日本、その他の国に拠点を置いています。専門分野には、さまざまなコストの加工形式、製品の品質、精度、その他の特性が含まれます。1 つ確かなことは、すべてが優れた旋削技術と市場での評判を持っているということです。

お客様は、それぞれの明確な特性に基づいて、その中からニーズに最適なメーカーを選択できます。

執筆者 Lynn Xmake 9月 25, 2024

中国は、2024年にはすでに世界で最も重要なCNC加工大国の1つです。中国で製造されたCNC機器と部品の精度、耐久性、互換性は、中国現地企業のCNC加工能力の拡大と、世界有数のCNCメーカーの中国支店の設立によってさらに強化されています。

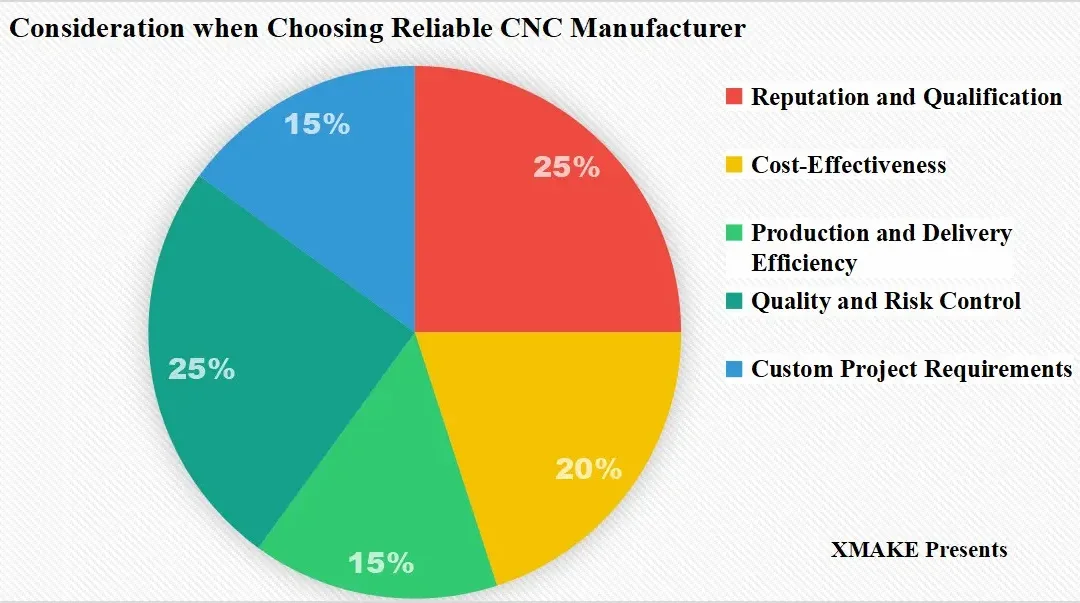

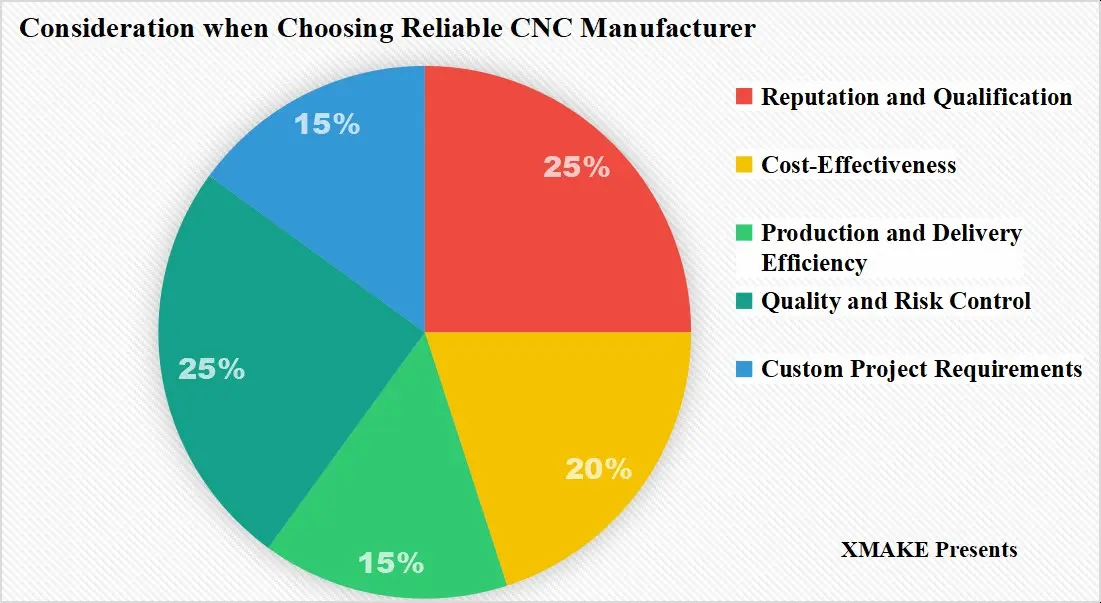

信頼できるCNCメーカーを選ぶ際に考慮すべきポイントは何ですか?

信頼できる CNC メーカーを探す際には、考慮すべき重要な要素がいくつかあります。

評判と資格(25%)

評判と資格は、正確に定義するのが難しい概念です。これらの概念を検討する際には、次の要素を考慮することが重要です。1. 背景: このメーカーはいつ設立されましたか? この会社には犯罪歴やその他の不名誉な過去がありますか?2. 特徴: 中国の現地企業ですか、それとも中国にある外国企業の支店ですか? 国有企業ですか、それとも民間企業ですか? グループ傘下ですか?3. 資格: この会社は特定の製品を生産するための資格、証明書、またはライセンス(ISOなど)を持っていますか? 製造に必要な設備を持っていますか?4. 経済: 金融チェーンは健全ですか? 脱税の記録はありますか? メーカーの財務および管理構造は明確ですか?5. テクノロジー: メーカーは特許をいくつ保有していますか? どのような先進技術を習得していますか? メーカーは研究開発にどのくらいの資金を投入していますか?6. 同業者の評判: 業界はこの会社について何と言っていますか?市場にどの程度の影響力がありますか? あなたと同じような状況にある人のうち、長期的に彼らと仕事をすることを選んだ人は何人いますか?7. 政策と規制: メーカーの所在地には、あなたにとって有益な補助金がありますか? あなたのニーズは現地の規制に準拠していますか? 政府の政策によってサポートできますか?

費用対効果(20%)

いくら支払うかだけでなく、支払った分の価値が得られるかどうかも重要です。8. 価格: メーカーはいくら要求していますか? 予算はいくらですか? 交渉の余地はありますか?9. 長期耐久性: メーカーの製品はどのくらい長持ちしますか? 頻繁に交換や修理が必要ですか? 長期メンテナンスと投資のコストはいくらですか?10. 代替品: 他に選択肢はありますか? メーカーには機能的に類似した製品がいくつありますか?11. 市場状況: 市場価格と比べて、得られる価格はどうですか? 価格が下がったり上がったりする可能性のあるイベントはありますか?12. 製品範囲: メーカーには他に必要な製品がありますか? 追加購入する場合、割引はありますか?

生産と配送の効率(15%)

誰もがメーカーに期待するのは、次の点です。13. 処理速度: 納期を守り、機械を迅速に納品できますか? 注文が多すぎて遅れていませんか?14. テクノロジーの使用: プロセスを加速するために高度な機器や技術を使用していますか?15. 配送: どのような配送方法を使用していますか? 配送はスムーズに進みましたか? 安全ですか? どのくらい時間がかかりましたか? これに関連する追加コストはありますか?

カスタム プロジェクト要件(15%)

実際の生産では、カスタマイズのニーズが非常に一般的です。そのため、メーカーには次のことも提供する必要があります。16. カスタマイズされたサービス: 独自のニーズに対応し、カスタマイズされたソリューションを提供できますか? ニーズが変わった場合、タイムリーに調整できますか?17. 作業インターフェイス: プロジェクトの進捗状況に関するフィードバックをタイムリーに得ることは可能ですか? 関連するサービス担当者の作業姿勢はどのようなものですか? 18. アフターサービス: ワークピースが完成した後に問題が発生した場合、メーカーは適切に対処できますか? 煩雑な手続きの一部を手伝ってもらえますか?19. 材料: 材料のコストはいくらですか? 必要な材料で製造できますか?

品質とリスク管理(25%)

次のようなメーカーの品質保証対策を評価する必要があります。20. 実績: メーカーはこれまでに重大な品質問題を抱えたことがありますか? 大量生産できますか?21. 安全性: 工場の衛生状態はどうですか? 作業員は資格を持っていますか? 安全上の危険(消防など)はありますか?22. 環境への配慮: メーカーの所在地で生産に影響を与える可能性のある自然災害はありますか? メーカーは環境汚染に関するスキャンダルを起こしたことがありますか?23. 処理の詳細: 製品検査は厳格ですか? 細部への配慮はどの程度ですか?24. 修理サービス: 製品の修理とメンテナンスの責任はどこまでありますか? 保証期間はどのくらいですか? 料金はいくらですか?25. 姿勢: メーカーには、生産中の定期的なチェック、出荷前の最終検査、エラーや欠陥を修正するためのポリシーが確実に必要です。

もちろん、実際の選択では、他にも考慮すべき要素がたくさんあります。

信頼できる CNC メーカー パートナーを選択する際の実際的な手順は何ですか?

1. 自分自身を知る: 部品の仕様、必要な材料、数量、スケジュール、予算、必要な認証を明確にします。2. メーカーを調査する: 要件を満たす CNC メーカーを検索します。フライス盤、旋盤、グラインダー、CMM などの検査ツールを評価します。3. メーカーを評価する: 必要な材料と技術を扱えるか、またはニーズ (大量生産など) に対応できるか、価格、生産時間を確認します。4. 施設を訪問してサンプルを確認する: メーカーの施設を訪問して、生産プロセス、品質管理対策、全体的な組織を評価します。5. 比較ショッピング: 複数のメーカーから見積もりを取得し、サンプル部品の価格と品質を比較して、信頼できるか、または 1 回限りの取引ではなく長期的な関係を築く価値があるかを判断します。6. 配送を決定する: 決定を下す前に、メーカーが使用する輸送方法と配送効率を調べます。よくできた製品が配送中に滞留するのは誰も望んでいません。7. 優れたアフターサービスを確保する: 迅速かつ正確なコミュニケーションを維持し、最終的に選択したサプライヤーが責任感があり礼儀正しいサプライヤーであることを確認します。

計画を立てて行動すれば、最終的にメーカーがニーズに完全に合致していることが分かります。

中国で最も信頼できる CNC メーカー 10 社

上記の評価基準を使用して、中国で信頼できる CNC 加工サプライヤー 10 社を特定しました。これらのサプライヤーは例外なく、優れた市場実績、最先端の技術、確固たる評判、高品質の製品を備えています。

メーカー 設立 長所と短所

マザック(中国支社) 1919

旋盤製造における長い歴史と優れた評判。

中国で大規模な生産・販売ネットワークを確立。

豊富な製品ライン、迅速なイノベーション。

信頼性の高い製品品質ですが、一部の複雑な環境には対応していません。

TRUMPF(中国支社) 1923

企業の現地化を重視し、中国のいくつかの都市に支店を設立しました。

CNC工作機械、自動化設備、スマートファクトリーソリューションを提供しています。

他のドイツ企業と同様に、ロシアとウクライナの紛争の影響を受けています。

DMG MORI(中国支社) 1996

2 つの非常に評価の高い工作機械ブランドの合併。

CNC 加工における継続的な自動化とデジタル変革。

高品質だが価格が高いため、すべてのユーザーに適しているわけではありません。

FFG Global CNC Machinery 1993

大規模なグループ規模、世界第 3 位の工具・機械グループ。

優れた工作機械と駐車設備で知られています。

アフターサービスは、一部の地域では好評ですが、他の地域では批判されています。

Genertec Shenyang Machine Tool(SMTCL) 1993

長い歴史を持つ国営企業。

幅広い種類の工作機械と部品を生産。

国内市場シェアが高い。

国際市場ではまだ十分な足跡と影響力を残していない。

Guangzhou CNC(GSK) 1991

中国南部の CNC 産業拠点で、302 件の特許を保有しています。

GSK AC サーボ ドライブの開発に成功し、同様の海外製品の価格を 50% 引き下げました。

ブランドの影響力と製品の豊富さには、まだ改善の余地があります。

Beijing Jingdiao Group(JD) 1994

精密CNC工作機械の開発と製造を専門としています。

300種類以上の新型精密彫刻機と600種類以上のカスタマイズ製品を開発しました。

ダンピングおよび反ダンピング問題に関して海外企業と活発な交流が行われています。

HARDINGE (Shanghai) 1890

120 年以上の歴史を持つ同社は、世界の工作機械業界をリードしています。

高精度で信頼性の高い金属切削機械と関連工具アクセサリを提供しています。

ハイエンド市場での存在感は、ローエンドおよびミッドエンド市場ほど大きくありません。

Huadong CNC(HDCNC) 2002

122件の特許を保有し、さまざまな高級工作機械や設備を生産しています。

インテリジェント製造分野に進出しています。

この上場企業の株価は最近、多少の変動が見られます。

Chongqing Machine Tool(CHMTI) 2005

深い歴史的背景と強力な研究開発能力。

世界最大級のギア機械メーカーの1つ。

世界トップレベルに到達するための数多くの技術と設備。

海外市場を開拓し、為替レートの変動の影響を回避する方法をまだ研究中。

1.マザック(中国支社)

ヤマザキマザックは1919年に日本で設立され、それ以来、世界トップクラスのCNC加工会社の一つとなっています。

2.TRUMPF(中国支社)

1923 年に設立され、ドイツのディーツィンゲンに本社を置く TRUMPF は、独創的なハイテク企業です。同社は、医療機器、電子機器、レーザー技術の独創的な開発でよく知られています。

3.DMG MORI(中国支社)

DMG MORI AG は、DMG Germany と Mori Seiki Japan という 2 つの高く評価されている工作機械ブランドの合併によって設立された、世界有数の工作機械メーカーです。

4.FFG Global CNC Machinery Holding Co.Ltd

FFG は 1993 年から中国台湾省で CNC 工作機械を製造しています。世界中に 94 社を擁する FFG は、現在、世界第 3 位の工具・機械グループです。

その 3 つの事業グループは、工作機械事業、産業機器事業、グリーンエネルギー事業です。FFG の最も有名な製品は、数種類の工作機械と駐車設備です。

5.SMTCL(Genertec Shenyang Machine Tool Co., Ltd)

瀋陽機械工具有限公司は1993年5月に設立され、1996年に深セン証券取引所に上場しました。

6. GSK(Guangzhou CNC Equipment Co)

広州CNC設備有限公司は1991年に設立され、30年以上にわたり科学、教育、産業、貿易を融合したハイテク企業へと進化してきました。

7. JD(Beijing Jingdiao Group)

1994 年に設立された北京 Jingdiao グループは、精密 CNC 工作機械の探究、開発、製造、販売に注力する民間ハイテク企業です。

8. HARDINGE Machine Tools (Shanghai) Co.

1890 年に設立された HARDINGE は、高度な金属切削機械と関連ツール機器を提供する世界有数の企業であり、その卓越した精度と信頼性で知られています。

9. HDCNC(Huadong CNC Co., Ltd.)

威海華東NC株式会社は2002年3月に設立され、その後、中国証券監督管理委員会(CSRC)の承認を受けて、2008年6月に深セン証券取引所の中小企業市場に上場されました。同社は合計122件の特許を保有しており、山東省のハイテク企業に分類されています。

10. CHMTI(Chongqing Machine Tool)

重慶機械工具(グループ)有限公司は、1940年に設立された国営企業の統合により2005年に設立されました。工場の主な焦点は、さまざまなタイプのギア製造機器の製造でした。

結論

結論として、中国の CNC 加工業界は非常に進んでいますが、それでも中国で信頼できる CNC メーカーを選択するには、綿密で包括的な評価が必要です。

XMAKEはこれらの10社のメーカーとどのような関係を持っていますか?

これらの企業の一部は当社の事業に含まれていますが、当社は他の企業を潜在的なパートナーとして考えています。インターネット、クラウドコンピューティング、製造を常に統合するデジタル製造プラットフォームのリーダーとして、XMAKE は最も信頼されるCNCメーカーと協力し、消費者向けに最高品質の非標準部品を製造することに努めています。

執筆者 Lynn Xmake 7月 31, 2024

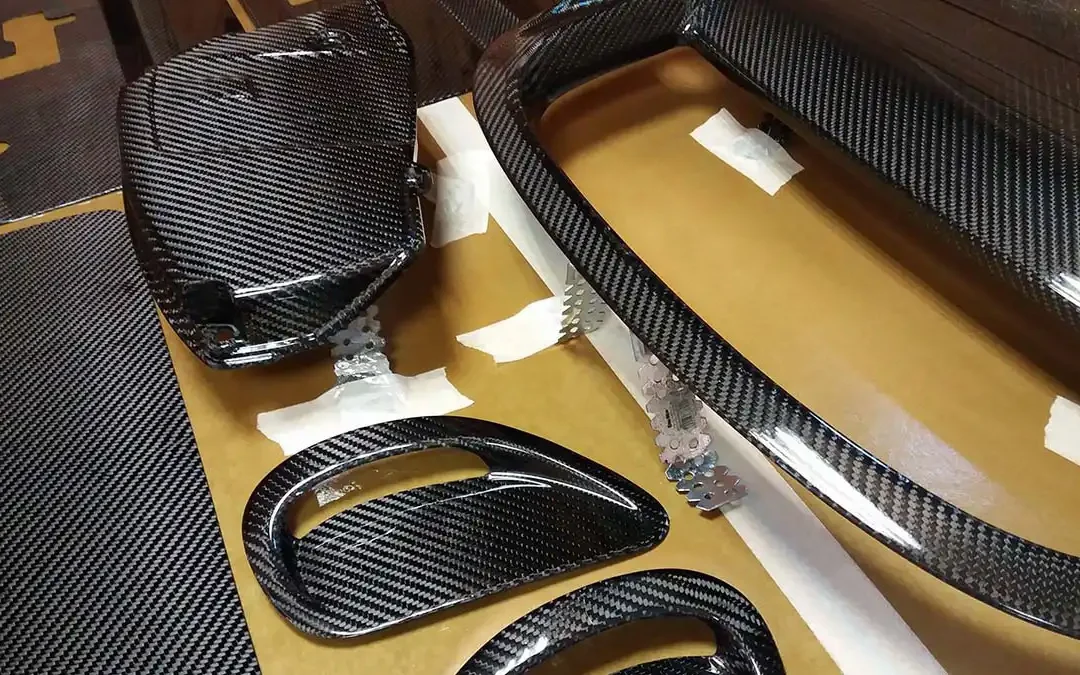

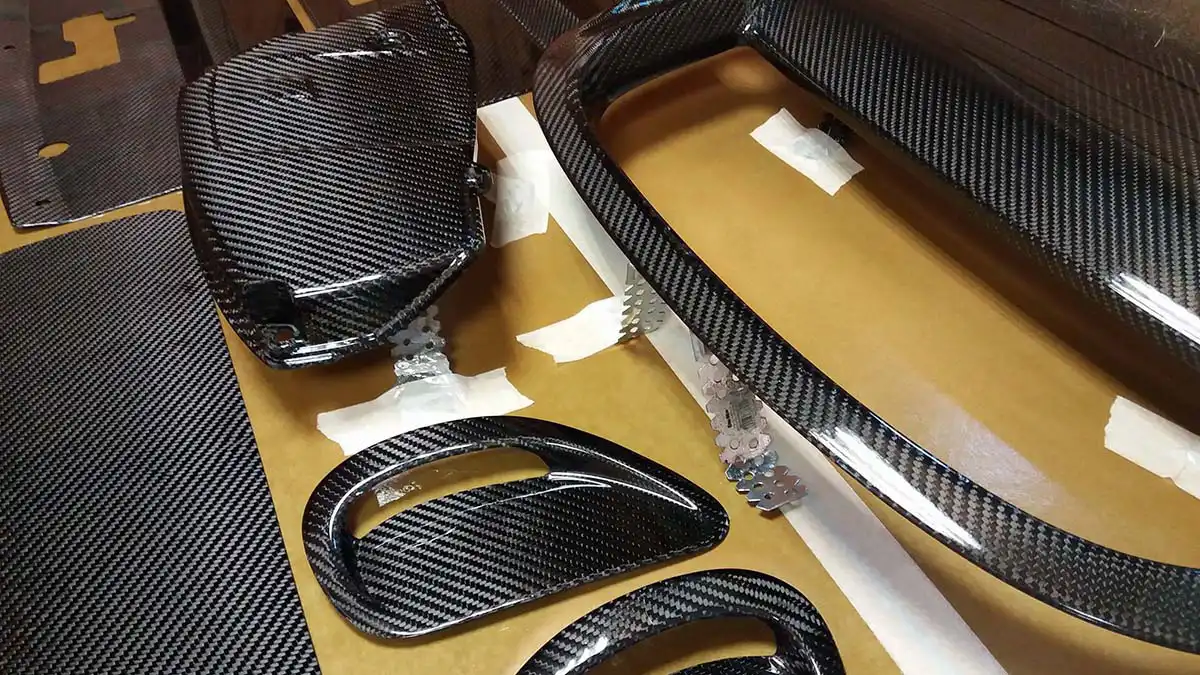

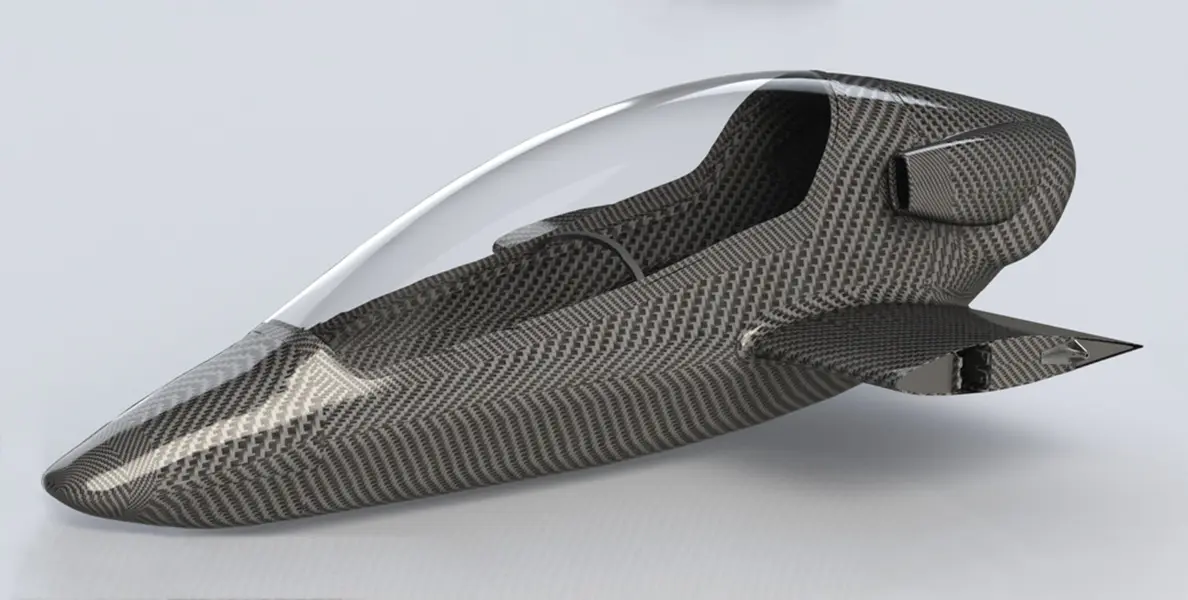

カーボン素材は、その軽量かつ高強度な特性から、自動車や航空宇宙産業、スポーツ用品等多岐にわたる分野で活用されています。この記事では、カーボンの種類とその具体的な用途、そして製造プロセスにおけるメリットについて詳しく解説します。

カーボン素材の種類について

1.グラファイト(石墨)

炭素原子が六角形の平面構造を形成し、その平面が積層した構造を持っています。

・高い熱伝導性

・高い電気伝導性

・潤滑性

・耐熱性

・化学的安定性

・金型材料

・潤滑剤

・電池電極

・高温炉の材料

2.カーボンファイバー(炭素繊維)

カーボンファイバーは、炭素原子が六角形の網目状に配列した構造を持っています。この構造は、グラファイトと非常によく似ています。ただし、カーボンファイバーはグラファイトよりも無秩序に配列しており、より強固な結合を形成しています。

・軽量

・高い引張強度

・耐熱性

・高い電気伝導性

・化学的安定性

・航空機や宇宙船の機体

・ロケットの部品

・自動車の車体、シャーシ、ホイール

・産業用ロボットの腕

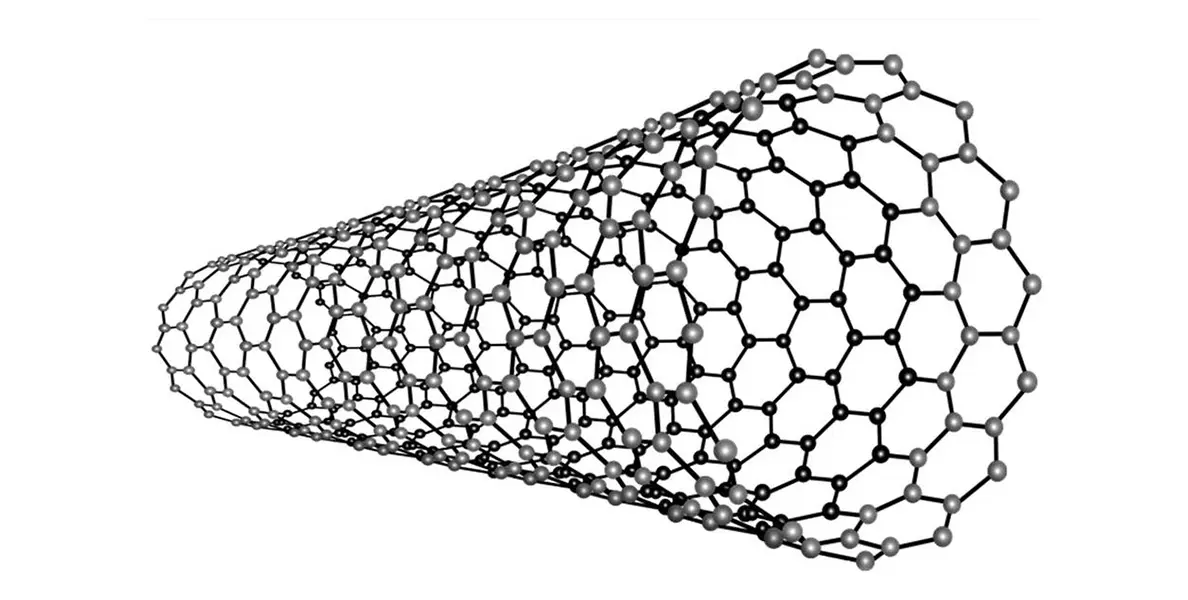

3.カーボンナノチューブ(CNT)

炭素原子が六角形の格子状に配列された筒状の構造を持つ物質です。直径は0.4~100nmと非常に細くて、長さは数μmから数cmと幅広いです。

・高い強度と軽量性

・優れた電気伝導性

・高い熱伝導性

・化学的安定性

・電子デバイス(トランジスタ、ディスプレイ)

・複合材料(強化材、導電性フィラー)

・エネルギー貯蔵(リチウムイオン電池、燃料電池)

・センサ

・医療分野(ドラッグデリバリー、組織再生)など

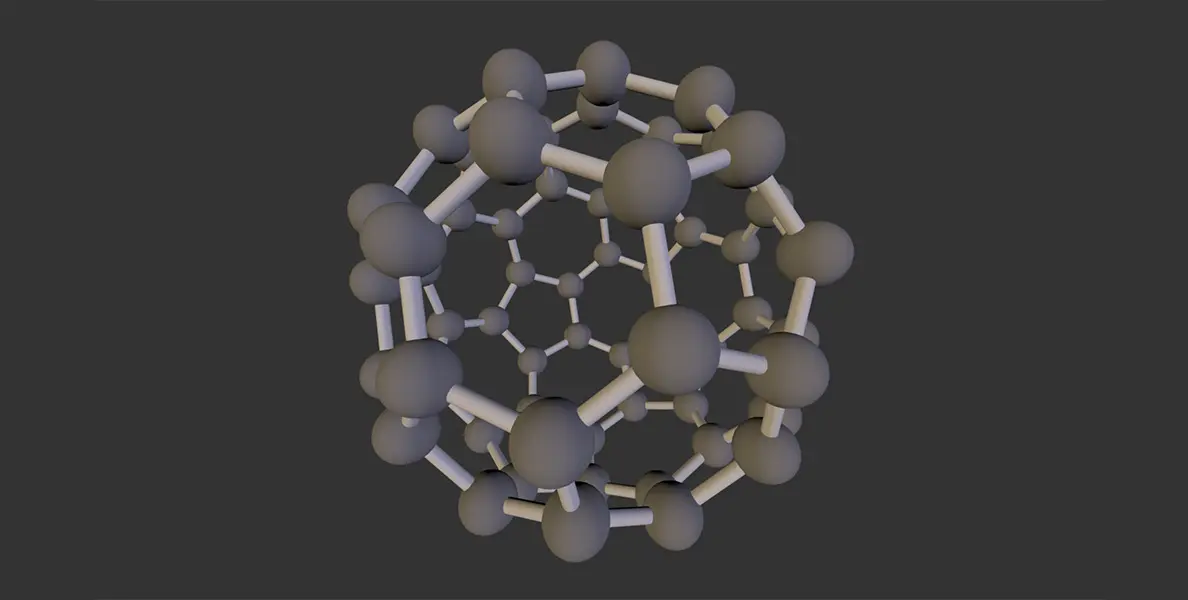

4.フラーレン

炭素原子が球状に配列した閉じた分子構造で、正12角形と正5角形の組み合わせからなります。代表的なものはC60(バッキーボール)で、直径約0.7nmです。また、C20からC960までさまざまな大きさのフラーレンが存在します。

・非常に安定な構造で、化学的・熱的に安定。

・電子デバイス(トランスジスタ、太陽電池)

5.ダイヤモンド

炭素原子が正四面体構造で結合した結晶構造で、1個の炭素原子が4個の炭素原子と共有結合しています。最密充填構造で、密度が高いです。

・非常に硬い物質で、モース硬度が10(最高値)。

・切削工具、研磨剤

6.炭素繊維強化プラスチック(CFRP)

炭素繊維を樹脂に強化した複合材料です。

・軽量で高強度 – 鉄の約1/4の重さで、鋼材の5倍以上の強度を持つ。

・航空機の機体、翼、尾翼

カーボン素材のメリット

軽量性

金属に比べて非常に軽量です。例えば、鉄の1/4程度の重さしかありません。これにより、輸送機器の燃費向上や、機械の動力効率の向上などが期待できます。

高強度

金属の5倍以上の強度を持っています。このため、強度が必要とされる用途で金属に代わって使用できます。

耐久性

耐腐食性に優れ、長期使用に適しています。化学薬品や海水にも強いため、過酷な環境下での使用にも向いています。

意匠性

カーボンブラックで高級感のある外観を持っています。このため、デザイン性の高い製品に使用されることが多いです。

熱・電気特性

熱や電気を良く通す特性があります。これにより、ヒーターや電子部品などへの応用が期待されています。

カーボン素材の製造業への活用事例

カーボン・ファイバーは、自動車の製造においてシャシー・コンポーネントやBMW M Performance Partsといったアクセサリーなどに使用される複合素材です。

従来の材料をCFRPに置き換えることで、強度を保ちながら車体の軽量化が可能となります。炭素繊維協会による過去のモデル検討では、CFRPを17%適用すると30%の車体軽量化が期待できます。

自動車はCFRPを採用することで、スチールと比べて腐食(錆や劣化)や油、一部の薬品に対する耐久性が高くなります。

カーボンファイバー強化プラスチック(CFRP)は金属に比べて非常に軽量です。機体の軽量化により、燃費の向上や積載量の増加が可能です。これにより、より高性能な航空機の開発につながります。

高い強度と剛性を持ちつつ、金属に比べて疲労特性も優れているので、航空機の安全性を上げるのに貢献します。

ただし、CFRP は金属に比べて修理が難しいため、航空機メーカーでは修理技術の向上に取り組んでいます。

ナノカーボン材料であるカーボンナノチューブ(CNT)やグラフェンは、回路内の素子間を接続する配線材料として活用されています。

グラフェンは高い電子移動度を持つ半導体材料として注目されています。印刷技術を用いてグラフェンを電子回路に組み込む「印刷エレクトロニクス」の研究が進んでいます。

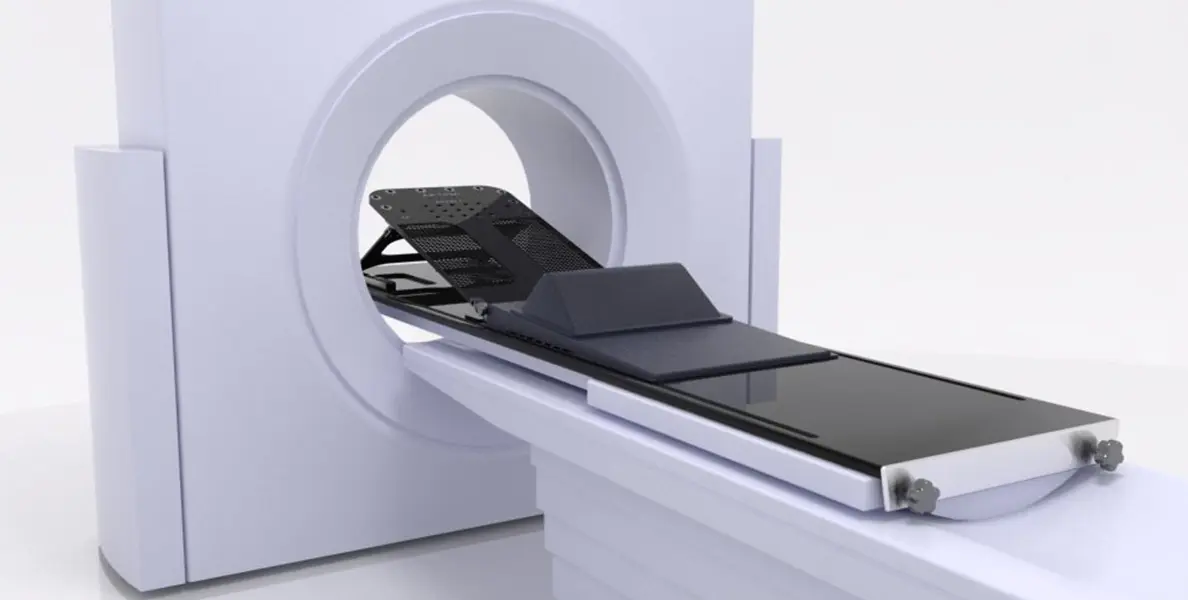

炭素繊維強化プラスチック(CFRP)は、X線の透過性が高いため、レントゲン機器などの医療機器に多く使用されています。

また、疲労強度が高く、耐薬品性にも優れているため、医療機器の部品として適しています。

今後は医療分野におけるカーボン素材の活用は今後も拡大していくと考えられます。

カーボンの利用の課題

CO2排出量の削減によるカーボンニュートラル

カーボン繊維の製造には高温での処理が必要であり、その過程でのエネルギー消費が高いため、製造の際に二酸化炭素の排出量が多くなります。特に高温処理の工程では金属に比べて多い場合があります。

技術の進歩により、カーボン素材のリサイクルが進んでおり、リサイクルプロセス自体の二酸化炭素排出量は比較的低いですが、リサイクル率がまだ低いことが課題です。

廃棄・リサイクルの課題

カーボン素材のリサイクルには技術的な課題が多く、現時点でのリサイクル率は低いです。カーボン繊維は強度と軽量性が特徴ですが、製造過程での高温処理や化学処理が必要であり、これがリサイクルの難しさを増しています。リサイクル時には、繊維を元の状態に戻すのが難しく、品質が低下することが問題となります。

また、リサイクルプロセス自体も複雑でコストがかかるため、経済的な面でも課題があります。このため、カーボン素材のリサイクル率はまだ低く、技術革新が求められています。

資源の偏在性

カーボン素材の原料となる石油や天然ガスは、特定の地域に集中して存在しています。この地理的な偏在性により、供給リスクが生じています。

例えば、中東やロシアなど、限られた地域が主要な供給元となっているため、これらの地域での政治的不安定や紛争、天然災害などが供給に影響を及ぼす可能性があります。

また、世界的な需要増加に伴い、供給不足や価格高騰のリスクも増しています。このような背景から、安定したカーボン素材の供給を確保するためには、代替原料の開発やリサイクル技術の向上が求められています。

代替素材の開発

カーボン素材は高い強度と軽量性を持つ一方で、製造過程での二酸化炭素排出量が多く、原料の供給リスクも存在します。これにより、環境負荷の低い新素材の開発が求められています。

持続可能な代替素材として、バイオベースの複合材料やリサイクル可能な高性能ポリマーなどが注目されています。これらの新素材は、製造過程でのエネルギー消費を抑え、リサイクルしやすい特性を持つため、環境への影響を最小限に抑えることが期待されています。

研究開発の進展により、こうした新素材の実用化が進めば、持続可能な社会の実現に寄与するでしょう。

コスト面の課題

炭素繊維やグラファイトなどのカーボン素材は、製造プロセスが高度でエネルギー集約的であるため、製造コストが高くなります。また、リサイクル処理にも高いコストがかかり、品質維持が難しいことから、経済的な競争力の確保が課題です。このため、カーボン素材の利用拡大には、コスト削減や効率的なリサイクル技術の開発が求められています。

まとめ

カーボン素材は軽量で高強度、耐久性に優れるため、製造業の幅広い分野で活用されています。主なカーボン素材には、炭素繊維強化プラスチック(CFRP)、グラファイト、カーボンナノチューブなどがあります。

CFRPは金属に匹敵する高強度と剛性を持ち、自動車や航空機の軽量化に活用されています。グラファイトは熱・電気伝導性に優れ、電子機器の部品などに使われます。一方、カーボンナノチューブは極めて高い強度を持ち、先端材料として注目されています。

これらのカーボン素材は、製品の高性能化や省エネルギー化に大きな効果を発揮します。製造業にとって、カーボン素材の特性を理解し、用途に合わせて最適な素材を選択することが重要です。

カーボン製品の製造についてXMAKEにお問い合わせください。

XMAKE では、さまざまなカーボン製品に関するデザインや製造を承ります。もしご興味がある方がいらっしゃれば、お気軽にお問い合わせ ください。お客様のニーズに最適な製品をお届けするため、技術チームが全力でサポートいたします。どんなご要望でもお気軽にお知らせください。

参考文献

・炭素繊維の航空・宇宙分野への応用事例. (n.d.). https://www.carbonfiber.gr.jp/field/craft.html

・自動車メーカー、カーボンリサイクル本格化 CO₂回収し有効活用 – 一般社団法人 日本自動車会議所 . (n.d.). https://www.aba-j.or.jp/info/industry/16797/

・ Baraneedharan, P., Vadivel, S., A, A. C., Mohamed, S. B., & Rajendran, S. (2022). Advances in preparation, mechanism and applications of various carbon materials in environmental applications: A review. Chemosphere , 300 , 134596. https://doi.org/10.1016/j.chemosphere.2022.134596

執筆者 Xmake@operator 5月 28, 2024

航空宇宙産業がラピッドプロトタイピングと 3D プリントを活用する 6 つの方法

前書き

複雑なコンポーネントが 3D プリンターの「印刷」コマンドと同じくらい簡単に作成できる未来の航空宇宙製造プロセスを想像してみてください。この先進的なテクノロジーは、デジタル アイデアを変換することで航空宇宙分野の状況を一変させます。物理コンポーネントの詳細を把握できるため、開発時間とコストが削減されます。

このテクノロジーを使用すると、航空機会社は設計を迅速に変更し、より多くの可能性を実現し、市場の変化に適応することができ、物事をよりスムーズに進め、現場の進歩を加速させることができます。

さまざまなタイプの高速プロトタイピング技術、その利点、航空宇宙での使用方法、および将来発生する可能性のある問題について説明します。これは、この技術が成長にどのような影響を与えたかを理解するのに役立ちます。フィールドの。

航空宇宙産業におけるラピッドプロトタイピングの種類と利点

ラピッドプロトタイピング技術の種類

ラピッド プロトタイピング (RP) は、3D デジタル モデルからパーツを一度に 1 層ずつ構築することで、製造プロセスを高速化する一連のテクノロジーです。

紫外線レーザーを使用して液体樹脂を固体の物体に硬化させるステレオリソグラフィー (SLA) は、最も一般的な方法の 1 つです。もう 1 つの一般的な方法は、熱可塑性樹脂をノズルから押し出して 1 層ずつ蒸着する溶融堆積モデリング (FDM) です。選択的レーザー焼結 (SLS) では、レーザーを使用して粉末材料を接合し、電子ビーム溶解 (EBM) と同様に、電子ビームで金属粉末を溶解します。

これらの技術は、さまざまな材料や用途のニーズを満たすことができ、航空機部品の複雑な機械の設計者や製造者にさらなる選択肢をもたらします。

ラピッドプロトタイピング技術の利点

ラピッド プロトタイピングには、特に航空宇宙ビジネスに役立つ多くのメリットがあります。まず、コンピュータ支援設計 (CAD) ソフトウェアの助けを借りて、RP はアイデアから物理的なプロトタイプまでの時間を短縮し、作成プロセスをスピードアップします。新製品の市場投入までの時間が競争上の利点となる分野では、このスピードアップは非常に重要です。

RP では、通常のツールでは作成できない複雑な形状を作成でき、必要なときにのみ高品質の製品を作成できるため、廃棄物や保管コストが削減されます。より多くの費用をかけずに、フィードバックを追加したり、より良いアイデアを作成したりすることが簡単になります。

最後に重要なことですが、より優れた材料を使用し、より優れた機能を実現することで、より強力で軽量な、より少ない燃料を使用できる船を作ることができます。これは、性能と持続可能性を重視する航空機にとって非常に良いことです。

VIDEO

航空宇宙製品におけるラピッドプロトタイピングの 6 つの具体的な応用例

1.チタン合金航空宇宙製品のラピッドプロトタイピング

北京航大学の研究者らは、ラピッドプロトタイピングの一種であるチタン合金精密熱間成形技術を開発することにより、航空宇宙工学の分野で大きな前進を遂げた。この新しい方法では、チタン金属から複雑な航空宇宙部品を慎重に製造するための高度なレーザー材料加工が使用されている。飛行機を作るのに必要なもの。

同大学の研究は主に、現在の航空機の安全性と性能にとって最も重要な、これらの部品の寿命を延ばし、より複雑にすることに取り組んでおり、一例として、彼らはこの技術を使用して、翼の形状を維持するだけでなく、複雑な翼の接合部を作ることに成功した。飛行機の構造は丈夫でありながら軽量です。

この大きな前進は、企業がより信頼性と効率性の高い航空機を製造できるようにすることで航空宇宙産業を変える可能性があり、それが最終的には航空技術の進歩に役立つことになるでしょう。

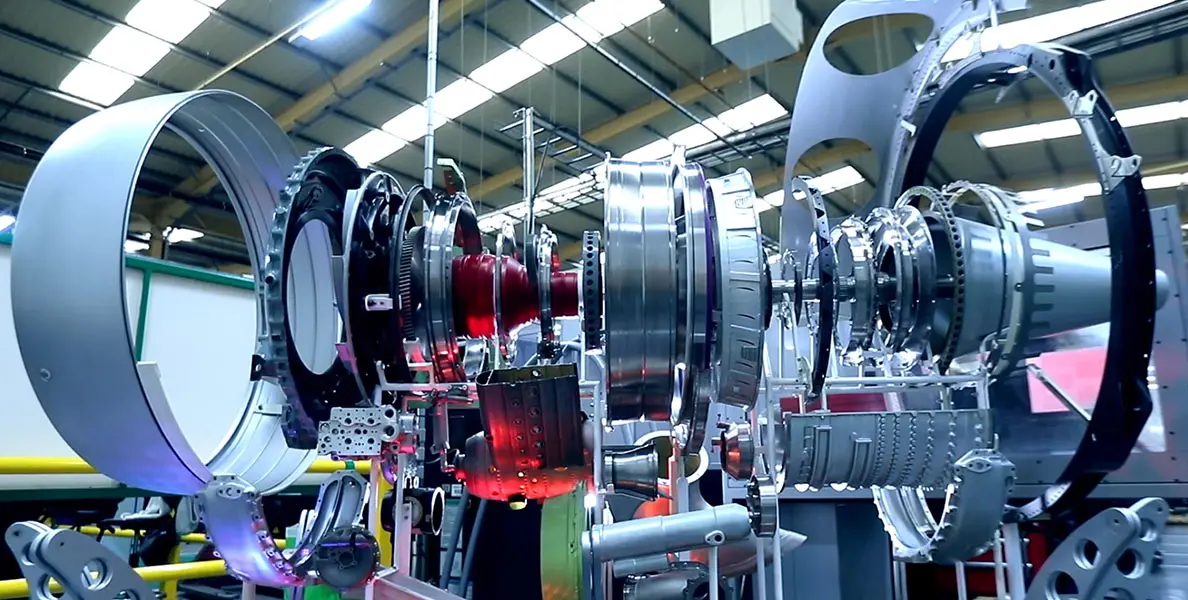

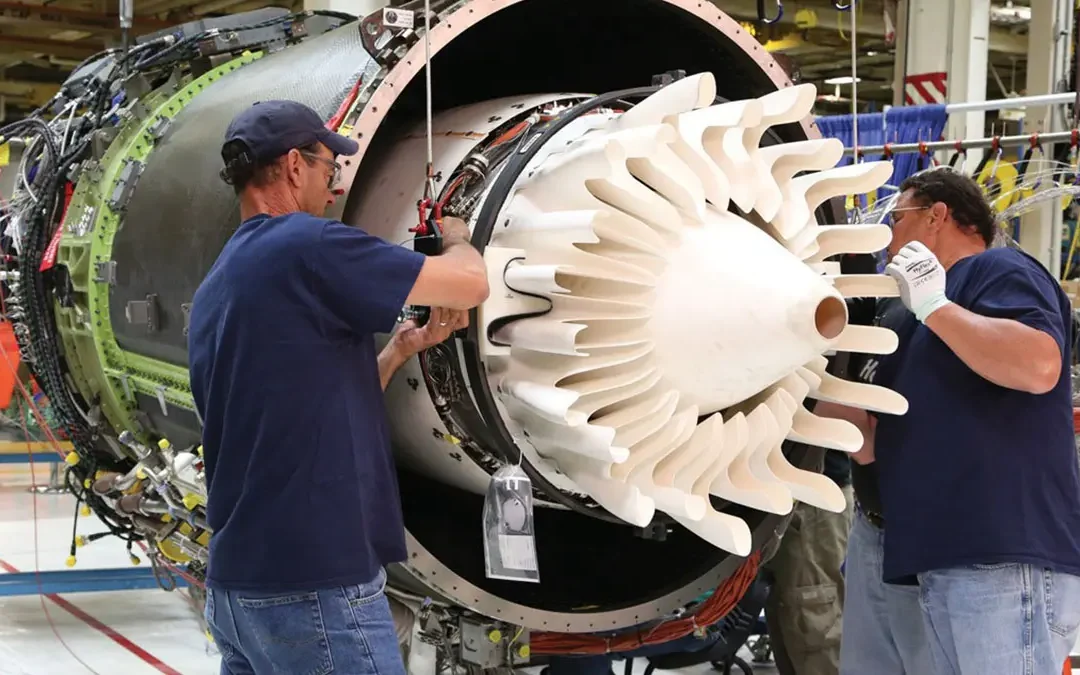

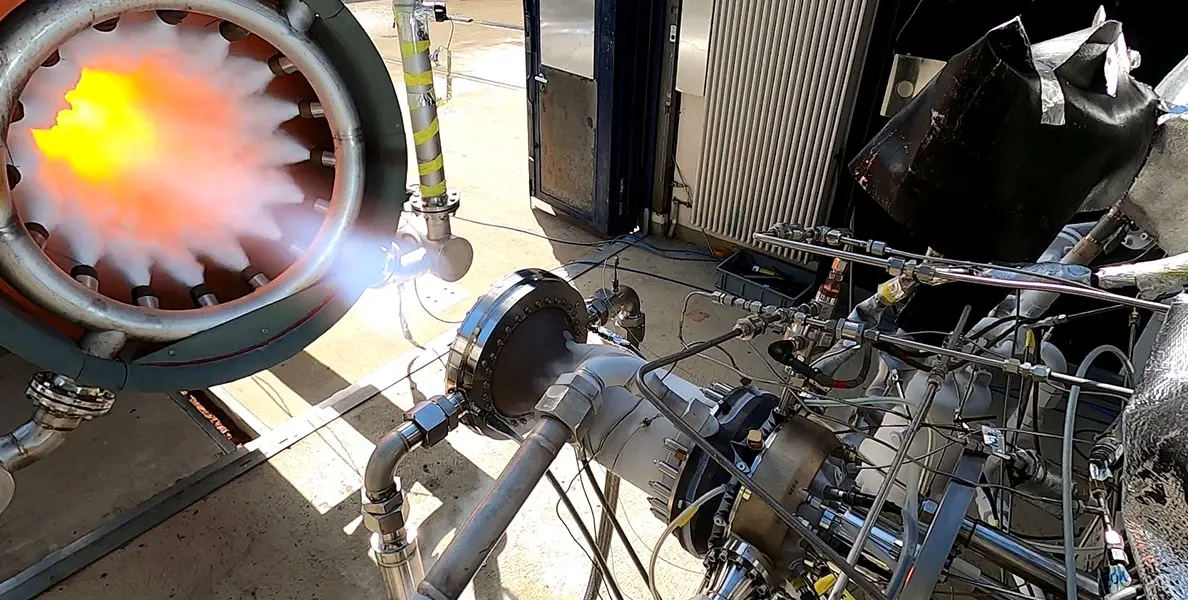

2. 航空エンジン部品の 3D プリントにおける航空宇宙プロトタイピング

3D プリンティングの一種であるラピッド プロトタイピングは、航空機エンジンの製造方法を変えつつあり、現在、この技術は、ゼネラル エレクトリック社のロケット エンジンであっても、燃焼タンクやガス発生器など、これらのエンジンの複雑な部品の製造に使用されています。航空業界の大手企業である同社は、3D プリンティングを使用して LEAP エンジン用の燃料ノズルを製造しています。

これらのノズルは、微細な金属粉末からレーザーで作られており、耐久性と効果が高いだけでなく、通常のノズルよりも軽量であるため、燃料の使用と汚染を大幅に削減できます。

この製造方法により、従来の製造方法よりも複雑なパターンを作成することも可能になりました。このため、3D プリンティングは将来の航空機において非常に重要となり、エンジンの信頼性が向上し、より優れたものになるでしょう。

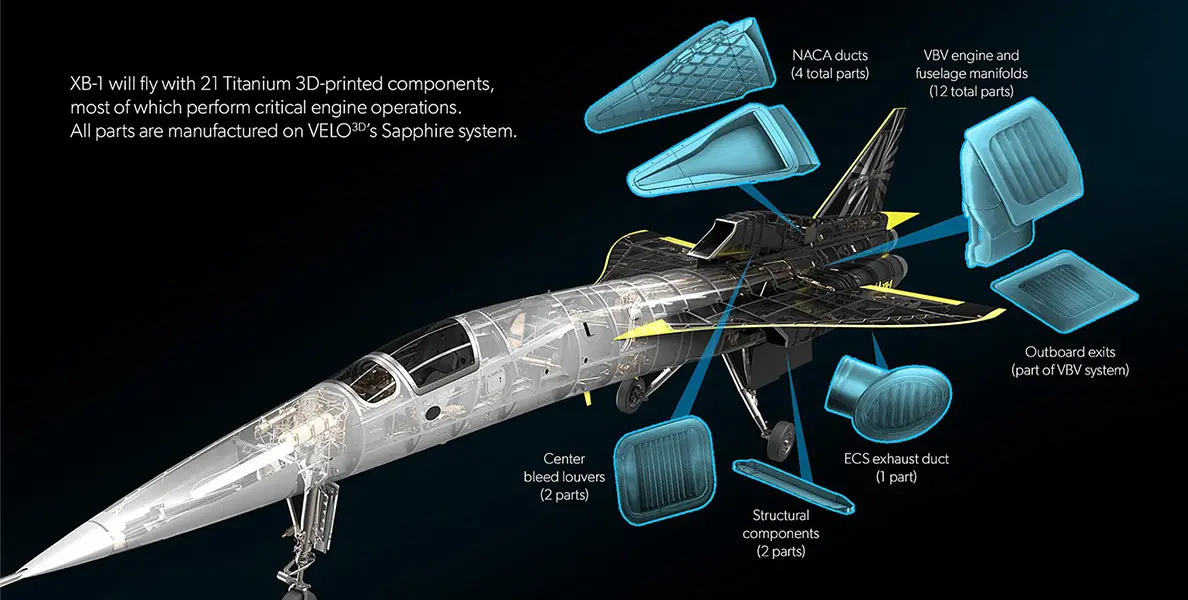

3. 超音速航空宇宙コンポーネント向けの高精度 FDM 3D プリントによるラピッド プロトタイピング

FDM 3D プリンティングは、特に音より速く飛行できる飛行機の構築に関して、航空宇宙ビジネスに波紋を広げています。Boom Supersonic は、この XB-1 を披露しました。 -1 は、間もなく製造される超音速旅客機のプロトタイプです。

この飛行機が注目に値するのは、FDM 3D プリンティングを使用しており、宇宙グレードの材料の長いフィラメントを加熱して蒸着し、超音速用の高い強度対重量比を備えたエンジン部品やその他の複雑な航空宇宙部品を正確に製造できることです。飛行。

ブーム スーパーソニックは積層造形を使用して、独特の形状の製品を製造できるため、航空機の性能が向上し、コストと製造時間が短縮される可能性があります。この重要な開発は、3 次元印刷が飛行ルールを変更し、音速の超過をより容易かつ便利にしていることを示しています。

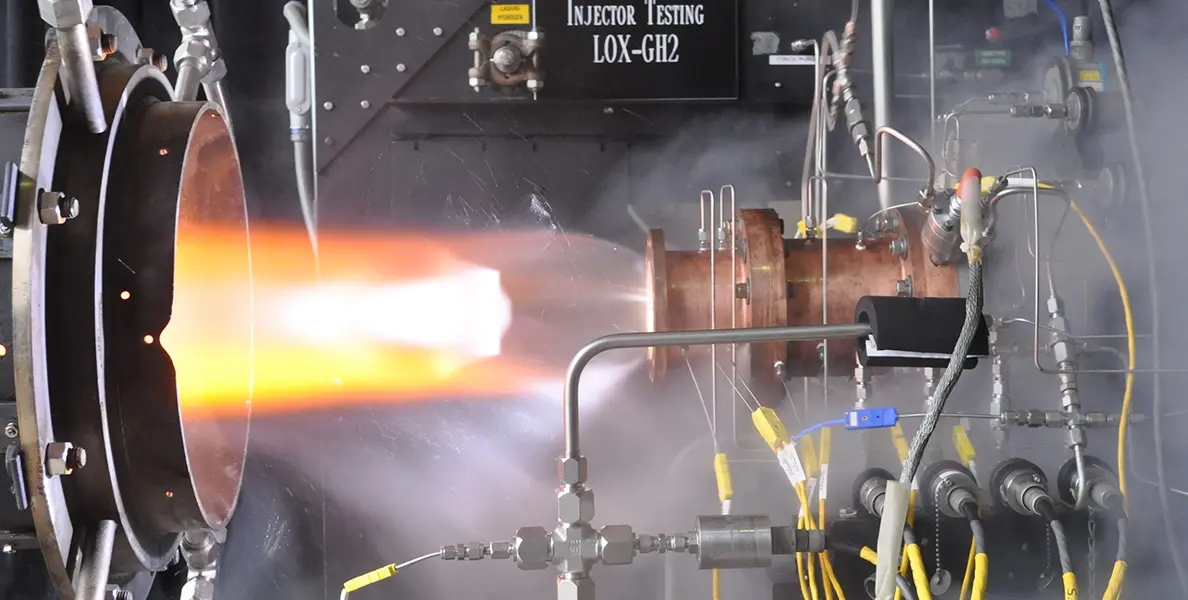

4. NASA におけるレーザー溶解技術によるラピッドプロトタイピング

NASA のマーシャル宇宙飛行センターは、宇宙技術の最先端を行っており、レーザー溶解を使用して宇宙エンジン用の複雑な金属モデルを作成しています。この最先端の製造プロセスは、強力なレーザーを使用して溶解し接合しています。金属粉末を一度に 1 層ずつ形成するため、非常に正確で複雑な部品を作成することができます。

NASA は、ロケット エンジンの一部であるインジェクターの 3D プリントに成功しました。この部品は、標準的な方法では製造が難しい非常に複雑な冷却チャネルを備えているため、ロケット エンジン内の高温と高圧を制御するために非常に重要です。 。

NASA は、レーザー溶融技術を使用して、新しい設計のプロトタイプを迅速に製造し、テストできるようになりました。これにより、ロケットの製造に必要な時間が短縮され、エンジニアはエンジンを製造するための新しい方法を得ることができます。将来の宇宙探査と技術進歩の可能性。

5. ヘリコプターの 3D プリント航空宇宙コンポーネントのラピッド プロトタイピング

英国に本拠を置くレニショーは、有名な航空会社 Hyde Aero Products と提携して、ヘリコプター部品の製造に 3D プリンティングがどのように使用できるかを研究しました。これが Hyde Aero Products です。はこの関係で初めて積層造形に挑戦しており、その課題は 2 種類の飛行機のドア ハンドルを作成することです。

レニショーとハイド・エアロ・プロダクツは、3D プリントを使用してこれらのヘリコプター部品をより使いやすく、より長持ちさせたいと考えています。3D プリントは複雑な幾何学的形状を簡単に作成できることで知られており、3D プリントによるドアハンドルの作成が容易になると考えられています。チームやパイロットのニーズに合わせて作成できます。

このプロジェクトは、航空業界における 3D プリンティングの利用における大きな前進であり、将来的にはよりパーソナライズされた有用な航空機部品の開発につながる可能性があり、飛行中の 3D プリンティングの使用がさらに増える可能性があります。たとえば、生産コストを削減し、新しい飛行機の設計をより早く考案できるようになります。

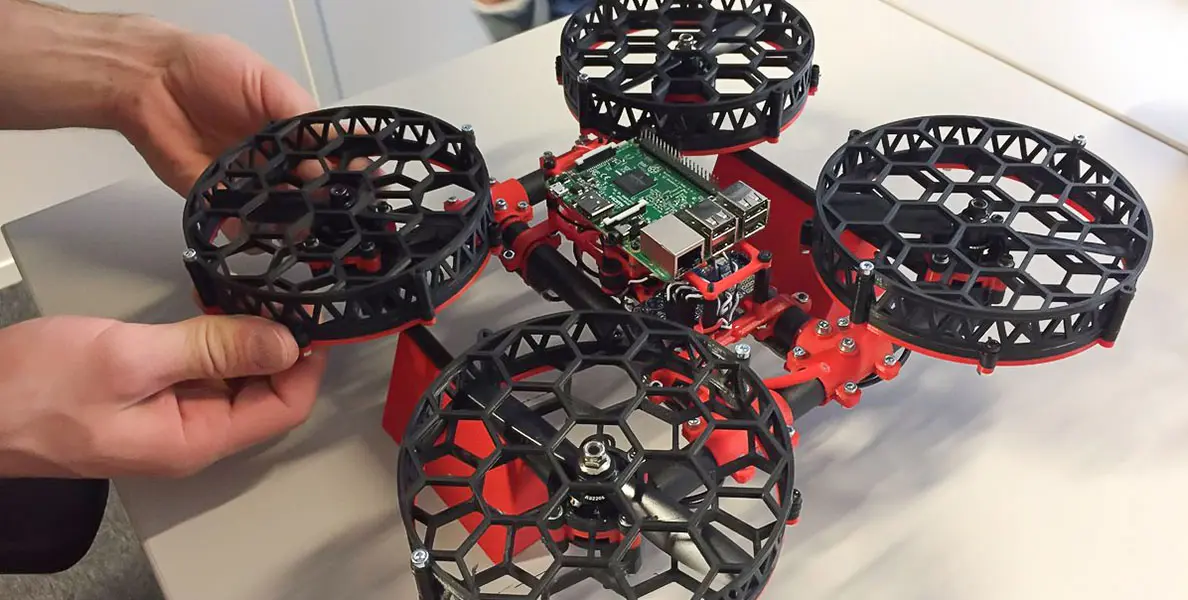

6. UAV 機体構造製造のラピッドプロトタイピング

ラピッドプロトタイピングは、無人航空機 (UAV) のスキルを向上させるための重要な部分であり、ドローンは監視、荷物の配送、科学研究などにますます使用されています。そのため、より良いものを求めるニーズが数多くあります。より多くの重量を運ぶことができるデザイン。

ラピッド プロトタイピング サービスにより、企業は複雑な機体構造を迅速に開発およびテストできるようになり、航空画像処理のスタートアップ企業は、すぐに 3D プリントを使用して、より優れたエアフロー設計と追加のカメラを備えた新しいドローンの機体プロトタイプを作成しました。

この技術により、設計が迅速化され、実世界の飛行データを使用してテストを繰り返して設計を強化できるようになり、同時に、より優れた、より有用なドローンを迅速に開発できるようになりました。ラピッド プロトタイピングの概念は、幅広い業界の進歩を促進します。

航空宇宙におけるラピッドプロトタイピングの将来の展望と課題

新しい材料と 3D での構築方法が改善され、ラピッド プロトタイピングが改善されているため、航空用途での使用は興味深いものになる可能性があります。

ただし、より高い精度、より短い製造時間、および現在の製造と連携する能力には依然として問題があります。これらの問題を解決するには、さらに研究開発を行い、ビジネス界、学者、規制当局が協力する必要があります。

将来的には、ラピッド プロトタイピングはより多くのプロジェクトを処理でき、より長く持続し、航空宇宙ビジネスの特定のニーズをより適切に満たすことができるようになります。企業は、ラピッド プロトタイピング テクノロジの使用方法を知っている人材を教育やトレーニングに投入する必要があります。

結論

要約すると、高速プロトタイピング技術は、航空機において複雑で高性能な部品を製造するために非常に重要であり、技術の向上に伴い、将来の研究や用途に大きな影響を及ぼし、設計、製造、製品開発に役立ちます。旅行はビジネスのニーズに合わせてより柔軟になるでしょう。

よくある質問

1. 製品開発において最適化が重要なのはなぜですか?

最適化には、製造や設計などのさまざまなプロセスの効率と有効性を最大化することが含まれます。運用を最適化することで、企業はコストを削減し、品質を向上させ、全体的なパフォーマンスを向上させることができます。

2. 時間のかかる製造プロセスに関連する一般的な課題にはどのようなものがありますか?

時間のかかる製造プロセスは、生産スケジュールの延長、製品納品の遅延、運用コストの増加につながる可能性があり、業務を合理化するには非効率を特定して対処することが不可欠です。

3. サプライヤーは製造サプライチェーンにおいてどのような役割を果たしますか?

サプライヤーは製造会社に原材料、コンポーネント、またはサービスを提供し、品質基準を維持し、生産期限を守るためには、適切なサプライヤーを選択することが重要な役割を果たします。

4. 設計ソフトウェアは、製品開発における設計上の欠陥を特定して修正するのにどのように役立ちますか?

CAD (コンピューター支援設計) などの設計ソフトウェアを使用すると、設計者は生産前に製品を視覚化してシミュレーションできるため、開発プロセスの早い段階で設計の欠陥を特定して修正でき、コストのかかるエラーを最小限に抑えることができます。

5. 製造における材料の選択では、どのような要素を考慮して材料を選択する必要がありますか?

材料の選択は、製品の設計と製造における重要な決定であり、機械的特性、コスト、入手可能性、環境への影響などの要素を考慮する必要があります。

参考文献

1. Progress of titanium alloy laser direct molding and other technologies in aerospace applications – 3D Printing News. (n.d.). https://www.mohou.com/articles/article-6421.html

2. Brief analysis of rapid prototyping technology applications in the field of aerospace – Baidu Wenku. (n.d.). https://wenku.baidu.com/view/f39c35c1aa00b52acfc7ca5f.html?_wkts_=1717740183109

3. Four Application Cases of Platts 3D Printing Technology in Aerospace – Application Demonstration – Additive Manufacturing Professional Committee of China Association of Productivity Promotion Centers. (n.d.). https://www.cnzczz.com/mobile/index.php?m=mobile&c=index&a=show&catid=30&id=123

4. Airplanes and rockets, everything can be 3D printed? _The Paper. (n.d.). https://www.thepaper.cn/newsDetail_forward_7523212

免責事項

XMAKE のプラットフォームの記事は情報提供を目的としており、デジタル製造における当社の専門知識を反映しています。ただし、一部の情報は変更される可能性がありますので、XMAKE は特定のアプリケーションについては責任を負いません。このコンテンツについては、ご理解と遵守をお願いいたします。

執筆者 Xmake@operator 5月 28, 2024

3D プリンティングは、最初に発明されて以来、物の製造方法を変えてきました。これが、複雑で軽量なものを簡単に製造できる世界を想像してみてください。 3D プリンティングは航空機にもたらし、コストとデザインの限界を打ち破ります。この記事では、現在航空機業界を席巻している最新かつ最もエキサイティングな 3D プリンティングの用途について詳しく説明します。新しいエキサイティングな方法で航空業界を変えます。

1. SpaceX スターシップ打ち上げでの 3D プリント

SpaceX の Starship は、月や火星などへのミッション向けに設計された次世代宇宙船で、航空宇宙イノベーションの最先端にあり、その開発には 3D プリンティング技術が重要な役割を果たしています。Starship の Raptor エンジンは金属 3D プリンティングを使用して、直接金属レーザー焼結 (DMLS) として知られるこの積層造形プロセスにより、SpaceX は従来の製造方法では不可能だった複雑な形状を製造できます。

3D プリンティングは Raptor エンジンにとって大きな利点です。つまり、3D プリンティングのアプリケーションにより、以前は複数の部品で構成されていたエンジンのメイン燃料バルブが削減されます。これにより、組み立てが容易になり、信頼性と効率性も向上します。SpaceX によると、3D プリントにより Raptor エンジンは 30% 軽量化され、製造にかかる時間が大幅に短縮されました。伝統的な手法。

SpaceX は、高温高圧に耐えられるオーステナイト系ニッケルクロム系超合金のグループであるインコネルなどの材料を使用しており、インコネルを使用した 3D プリントを使用して、エンジン部品内の冷却チャネルを可能な限り適切に機能させることが、熱を制御する上で重要です。 3D プリンティングが本当に優れているもう 1 つの分野は、サブトラクティブ マニュファクチャリングと比較して、SpaceX が必要な量の材料のみを使用することで廃棄物を削減することです。環境に優しいものであり、航空宇宙産業全体が環境に優しいものであることを望んでいます。

3D プリンティングは、SpaceX の Starship の設計、開発、構築に大きな役割を果たしました。その効率の向上、待ち時間の短縮、エンジン性能の向上により、SpaceX は 3D プリンティング機能の向上と拡張を続けることで、高い目標を達成できる可能性があります。仕組みだけでなく、航空機製品全体の製造方法も変えます。

VIDEO

2. 天宮2号衛星での3Dプリント

中国の宇宙計画は、天宮 2 号衛星の打ち上げにより大きな節目を迎えました。この衛星は、その機能とミッション能力を向上させる独自の方法で 3D プリンティング技術を利用しています。燃料タンクを作るには、推進剤をタンクに入れておくことが非常に重要です。これらの燃料は、衛星が宇宙を移動し、その場に留まるために必要なものです。これらのタンクの製造には、選択的レーザー溶解 (SLM) と呼ばれる粉末床溶融の一種が使用されました。

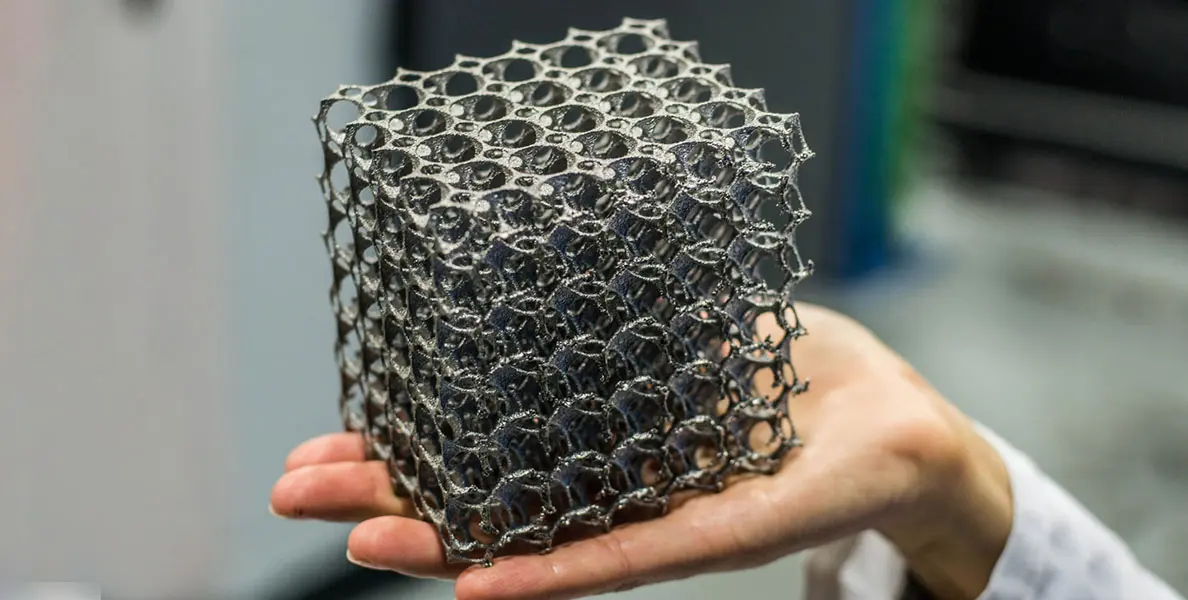

SLM プロセスにより、ハニカムや格子の設計などの複雑な内部構造を備えた燃料タンクを作成することが可能になり、構造の強度に影響を与えることなく重量を軽減することができ、天宮 2 号の 3D プリントされた燃料タンクは、従来のタンクに比べて 30% 軽量化されました。これは天宮 2 号のような衛星にとって非常に重要です。この重量の減少により、より多くの物品を搭載できるようになるだけでなく、衛星の使用燃料も減り、耐用年数が延びます。

また、3D プリントの使用により、製造プロセスが短縮され、何かを作るのにかかる時間が数か月から数週間に短縮されました。プロトタイプを迅速に作成できることは、ミッションのニーズの変化や衛星の設計レベルの変更に迅速に適応するのに非常に役立ちます。天宮 2 号で製造される 3D によって実現される高品質の部品は、他の製造方法に匹敵するものではありません。高解像度の 3D プリンティング方法では、±0.1 mm という低い精度で部品を作成できます。これは、衛星の位置制御システムに利益をもたらします。燃料タンクやエンジン部品の精度。

天宮2号ミッションで非常にうまく機能したことから、積層造形が宇宙探査に大きな応用の可能性を秘めていることは明らかであり、ミッションのスキルを向上させ、衛星設計の限界を押し広げ、道を切り開くために3Dプリントがどのように使用できるかを示しています。中国が 3D プリンティング技術の研究開発に資金を注ぎ続けているため、この技術は将来の宇宙計画にとってさらに重要になる可能性があります。

3. 複合材料3Dプリント

3D プリンティングにおける材料の混合は、物を作るための新しい方法です。複合材料 3D プリンティングは、このテクノロジーを使用して、カーボンファイバーやガラスなどのさまざまな材料を使用して、複雑で軽量な最終用途の部品を製造できるため、航空宇宙産業に変化をもたらしています。たとえば、ノッティンガム大学は、3D プリント複合部品が金属部品よりも軽量でありながら、最大 60% 軽量化できることを示した研究を行っています。強いほど。

MarketsandMarkets のレポートによると、3D プリント複合材料の世界市場は米ドルから年間 30.5% 増加するとのことです。 2020 年には 3 億 2,400 万ドル、2025 年には 13 億ドルに達します。新しい飛行設計の開発におけるより高速なプロトタイプの必要性と、燃料使用量の少ない航空機に対する需要の高まりが、この成長を推進しています。

3D プリント複合材料の最も優れた点の 1 つは、製造者が特定の用途に最適な機械的品質を得るために、プリント部品内の繊維の配置方法を変更できることです。このレベルのカスタマイズは特に航空宇宙にとって役立ちます。ある部分では強くて硬い必要がある一方で、他の部分では柔軟性を維持する必要がある部品。

複合材料を使用した 3D プリンティングを活用すると、製造時間と価格も削減できます。これまで、複合部品の製造には手作業での積層やオートクレーブ乾燥などの多くの作業が必要で、長い時間と多額の費用がかかりました。一方、3D プリントはより効率的な方法で、複雑なパーツを 1 回の構築プロセスで直接作成できます。

4. 高疲労耐性3Dプリントチタン合金

耐疲労性に優れた 3D プリントされたチタン合金は、耐久性と強度が非常に高いため、航空宇宙産業に変化をもたらしています。ウースター工科大学の専門家は、通常製造されている合金よりも疲労寿命が 120% 長いチタン合金を製造しました。部品は何度も積み降ろされ、疲労亀裂に対する耐性が非常に高い必要があるため、この改善は航空機用途にとって非常に重要です。

3D プリンティング手法である電子ビーム溶解 (EBM) により、応力をより広範囲に分散させる内部格子構造を作成することが可能になり、この技術によりニアネット形状の部品を作成することも可能になります。 SmarTech Publishing による市場調査によると、2028 年までに航空機業界はチタン 3D プリンティングに 56 億ドルを費やすことになります。

3D プリントチタン金属のおかげで、重要な部品の納期も大幅に短縮され、たとえば、通常は製造に数か月かかる複雑な金属部品をわずか数日で製造できるようになりました。航空機業界の保守、修理、オーバーホール (MRO) 作業には最適なスケジュールです。航空機の部品は多くの場合、迅速に交換する必要があります。

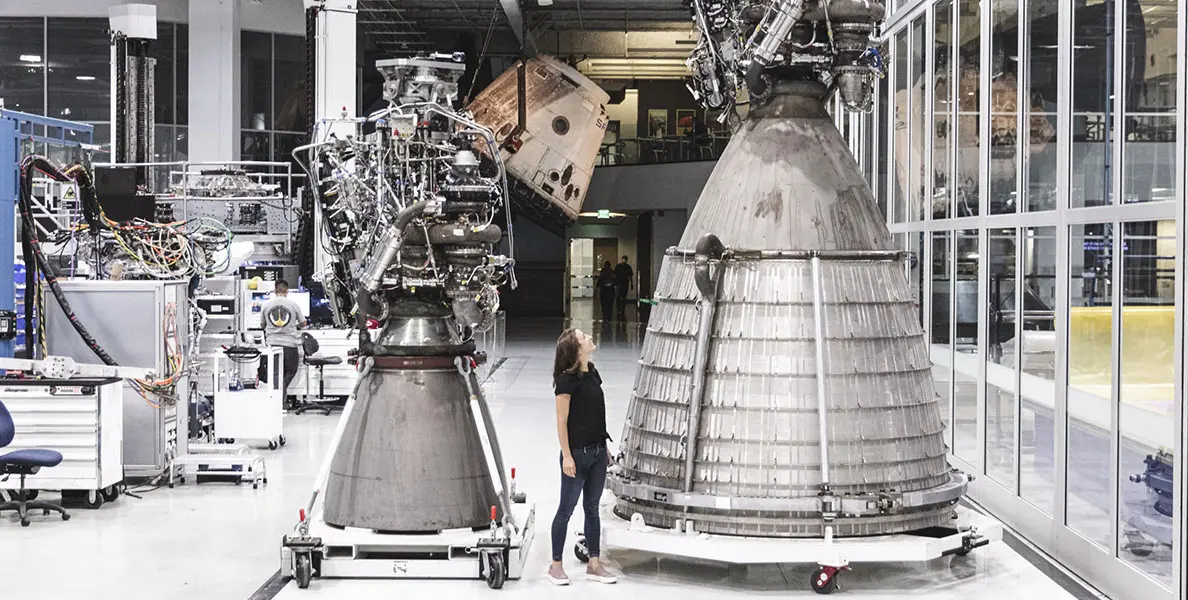

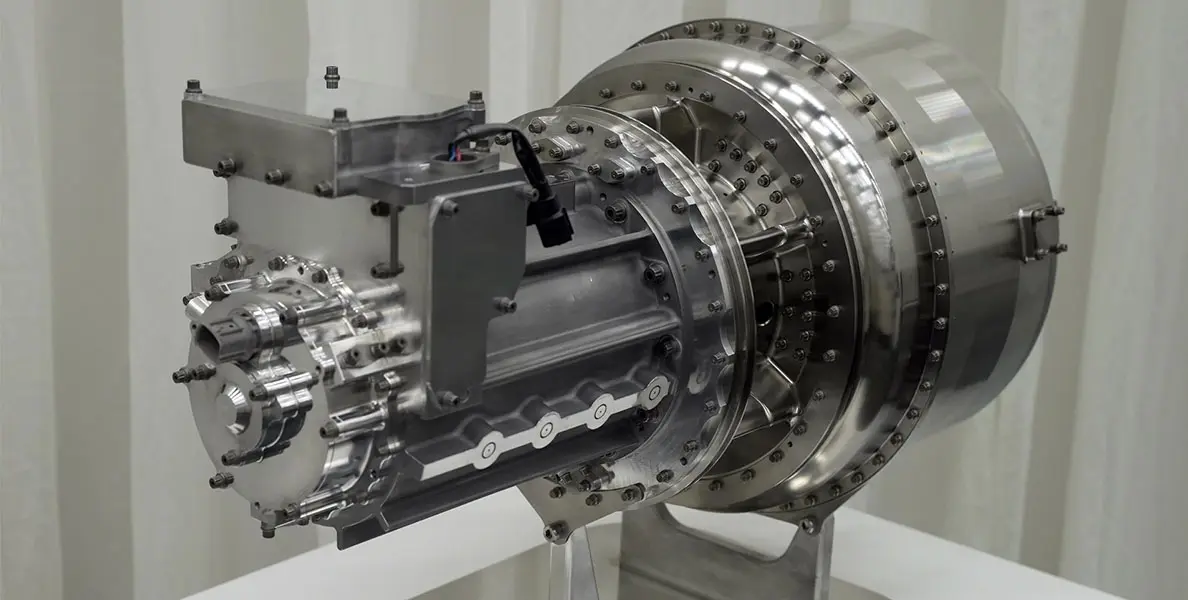

5. 航空宇宙製造: 液体ロケット エンジンの 3D プリンティング

3D プリンティングは液体ロケット エンジンの製造に使用されており、これは宇宙動力システムの大きな進歩であり、複雑で高性能な部品に特に適しています。そのため、ロケット製造において大きな役割を果たしています。より信頼性が高く効率的です。

この優れた例は、燃料と酸素を非常に正確に混合するロケット エンジンのインジェクターを作成するための 3D プリンティングの使用です。テキサス大学の研究者らは、3D プリンティングによってポンプ部品の数を数百からわずかに削減できることを示しました。これにより、製造プロセスが容易になり、2 つの部品が接合する部分での故障の可能性が低くなり、エンジンの全体的な効率が向上します。また、エンジンにとって非常に重要な冷却ダクトの複雑性を改善するためにも 3D プリントを使用できます。エンジンの温度を安定に保つことで、熱管理が向上し、エンジンの寿命が長くなります。

国際宇宙連盟 (IAF) の記事では、3D プリントされたロケット エンジン部品により、従来の方法と比較して製造時間を最大 70%、コストを最大 50% 削減できると述べており、これらの節約は航空宇宙産業にとって大きな意味を持ちます。ミッションを成功させるにはお金と時間が非常に重要です。

6. ゼロワンスペースOS-X6Bロケットにおける3Dプリントの応用

中国の民間航空宇宙会社である Zero One Space は、OS-X6B ロケットを製造しました。これは、3D プリンティングを使用して宇宙船を迅速に計画し、作成する方法を示しています。OS-X6B は、初飛行後、宇宙船の利用において大きな前進を遂げました。飛行システムの 3D プリント部品。

詳しく説明すると、ロケットには3Dプリントで作られた姿勢制御用の動力システムが組み込まれており、空中ではロケットを直立させたり、動かしたりすることができます。角度制御システムは3Dプリントを利用しているため、作ることができました。複雑な内部設計を備えた部品により、軽量化しながら機能性が向上します。

Zero One Space は、3D プリンティングによって OS-X6B ロケットの製造に必要な時間と費用が削減されたと述べ、積層造形で作られた部品を使用した OS-X6B の試験飛行の成功は、それが宇宙で使用しても安全であることを示していると述べました。 3D プリンティングがジェット機の高速化、柔軟性、低コスト化によってどのように変化するかを示しています。これは、3D プリンティングが計画やテストにさらに使用されることを意味します。 、次世代の宇宙船を建造します。

7. Qiansheng-1 01衛星での3Dプリント

Qiansheng-1 01衛星は、100万点以上の格子要素を備えた複雑な構造を持ち、各要素の最小サイズは0.5mmであるため、衛星技術の大きな進歩です。これは、3D プリントされた格子材料を使用して作られた世界初の構造物です。

Qiansheng-1 01 衛星が軌道に投入され、それ以来安全に保たれているという事実は、3D プリンティング技術が航空宇宙分野でどれほど進歩したかを示しており、この技術には開発レベル 9 が与えられていることを意味します。実際のシステムでしかテストされていませんが、この進歩は、宇宙ミッションに必要な複雑で軽量で強力な構造を安全かつ迅速に構築する方法を提供するため、宇宙船設計の将来にとって非常に重要です。

衛星の作成者が提供した情報によると、3D プリントされたグリッド構造を使用することで、従来の構築方法を使用した場合よりも衛星が 20% 軽量化されており、この質量の減少は打ち上げの速度と費用対効果にとって非常に重要です。衛星の構造的完全性も 15% 向上しました。これは、衛星が宇宙旅行の過酷な条件に対処できるようにするために重要です。

8. ロケットエンジンのガス発生器と燃焼室コンポーネントの 3D プリント

新しい 3D プリンティング技術は、ロケット エンジン部品、特にガス発生器や燃焼タンクの製造を変えました。この分野のリーダーである BLT (Bright Laser Technologies) は、ダイレクト メタルを使用することで、これらの重要なアイテムをより迅速かつより適切に製造することができました。レーザー焼結 (DMLS) は、強力なレーザーを使用して金属粉末を固体構造に融合する方法であり、これらの部品は以前よりもはるかに複雑かつ正確です。

同社は、最近のプロジェクトで 3D プリント部品を使用することにより、ロケットのガスエンジン機械の重量が 20% 削減されたと述べ、3D プリントが提供する設計の自由度により、内部形状の最適化が可能になったと述べています。高温と高圧に対処するために必要なエンジンの内部冷却チャネルも、熱効率を高め、エンジンの寿命を延ばすために 3D プリントを利用して再構築されました。

3D プリンティングの運用により、この種の部品の製造にかかる時間も従来の方法では数か月かかる場合がありましたが、3D プリンティングではその時間をわずか数週間に短縮できます。これは、航空宇宙産業の迅速な開発プロセスにとって非常に重要です。さらに、材料廃棄物の削減と製造プロセスの合理化に伴うコスト削減は大幅であり、特定のコンポーネントの製造コストが最大 50% 削減されるとの試算もあります。

9. eVTOLエンジンでの3Dプリント

電動垂直離着陸機 (eVTOL) は、人々が飛行機で都市を移動する方法を変えようとしています。3D プリンティングは、これを実現するための重要な部分です。現在、エンジニアは積層造形の助けを借りて、eVTOL エンジンを製造しています。これらのエンジンが正常に動作するには、高性能の素材と慎重な組み立てが必要です。これにより、飛行は速く、静かになり、環境にも優しいものになります。

このイノベーションの最前線にある Joby Aviation のような企業は、3D プリンティングを使用して eVTOL エンジン全体を製造しており、その詳細レベルと複雑さのレベルは標準的な製造方法では匹敵しません。エンジン部品を 3D プリンティングすることで、エンジニアはエンジンの空気力学を改善できます。これは、自動車が使用するガスの量が減り、汚染物質の排出が少なくなるということを意味します。

さらに、3D プリントされた eVTOL エンジン部品は、従来の製造品よりも 30% 軽量化できると言われています。これは航続距離と貨物スペースにとって大きな利点であり、3D プリントによりサンプルの作成や変更が迅速に行えるようになり、開発のスピードも向上します。この自由度は、eVTOL 車を製造したい新旧の航空機会社の両方にとって重要です。

MarketsandMarkets のレポートによると、2020 年から 2025 年にかけて、航空宇宙および防衛分野の産業用 3D プリンティング市場は年間 22.4% の割合で成長するとされており、これはこの分野でのテクノロジーがいかに重要になっているかを証明しています。

結論として、飛行機での 3D プリント技術の使用には大きな成長の余地があります。飛行機で使用されるプリンターの品質、速度、材料などは常に向上しています。

ビジネスの世界のすべての人が信頼し、安全であることを確認するには、標準とライセンスが必要です。環境に配慮し、長期的な成長をサポートすることがますます重要になっています。3D プリンティングは、無駄を排除し、状況を改善するのに役立ちます。それは飛行機の計画と製造方法を変えるでしょう。

よくある質問

1. 3D プリントプロセスのリードタイムはどれくらいですか?

リードタイムとは、製造のための設計を提出してから最終製品部品を受け取るまでにかかる時間のことであり、3D プリントを使用すると、従来の方法と比較してリードタイムを大幅に短縮できます。

2. ラピッド プロトタイピングとは何ですか? それは積層造形のアプリケーションにどのようなメリットをもたらしますか?

ラピッド プロトタイピングは、部品や製品の物理モデルやプロトタイプを迅速に作成するために使用される技術であり、3D プリンティング プロセスの重要なプロセスであり、設計の反復とテストを迅速化して、積層造形のアプリケーションを強化します。

3. 積層造形において 3D スキャンはどのように使用されますか?

3D スキャンでは、物体の物理的形状をキャプチャしてデジタル モデルを作成し、このデジタル モデルを 3D プリントのカスタム押出ノズルや既存部品のリバース エンジニアリングに利用できます。

4. 航空宇宙用途における 3D プリントの利点は何ですか?

航空宇宙用途における 3D プリントの利点には、複雑な形状の作成、軽量化、より速い生産サイクルの実現が含まれます。また、部品のカスタマイズ性とオンデマンド生産も可能になります。

5. 選択的レーザー焼結とは何ですか?また、この 3D プリンティング プロセスの利点は何ですか?

選択的レーザー焼結は、レーザーを使用して金属やプラスチックなどの粉末材料を層ごとに焼結して部品を作成する 3D プリンティング技術です。

参考文献

1. Cerelia. (2021, January 29). When Aerospace Meets Stratasys 3D Printing | Stratasys website. https://www.stratasys-china.com/stratasys-3d-da-yin

2. DScienceValley.(n.d.). From materials and processes to liquid rocket motors, TCT Asia Summit unlocks 3D printing to usher in a new era of aerospace! – 3D ScienceValley. http://www.3dsciencevalley.com/?p=36407

3. D Printing Technology Reference, & D Printing Technology Reference. (2021, November 14). 3D Printing in Aerospace: The Latest Application Examples. 3D Printing Technology Reference – Additive Manufacturing, Focus on Specialty. http://amreference.com/?p=16563

免責事項

XMAKE のプラットフォームの記事は情報提供を目的としており、デジタル製造における当社の専門知識を反映しています。ただし、一部の情報は変更される可能性がありますので、XMAKE は特定のアプリケーションの詳細を確認するよう謹んでお勧めします。このコンテンツをご利用いただく際には、ご理解と遵守をお願いいたします。