電子機器製造における 3D ラピッドプロトタイピング技術のトップ 7 の方法 | XMAKE

イノベーションと精度が出会うラピッド プロトタイピング テクノロジーでエレクトロニクス製造の未来に飛び込みましょう。このダイナミックな分野は、スマートフォンからウェアラブルまで、電子デバイスの設計と製造方法を変えています。設計者を可能にする 7 つのラピッド プロトタイピング プロセスをご覧ください。前例のないスピードと複雑さでビジョンを実現します。エレクトロニクス製品開発の限界が常に押し広げられている世界を探索する準備をしましょう。工場の現場は、生産のハブであると同時にイノベーションの実験室でもあります。

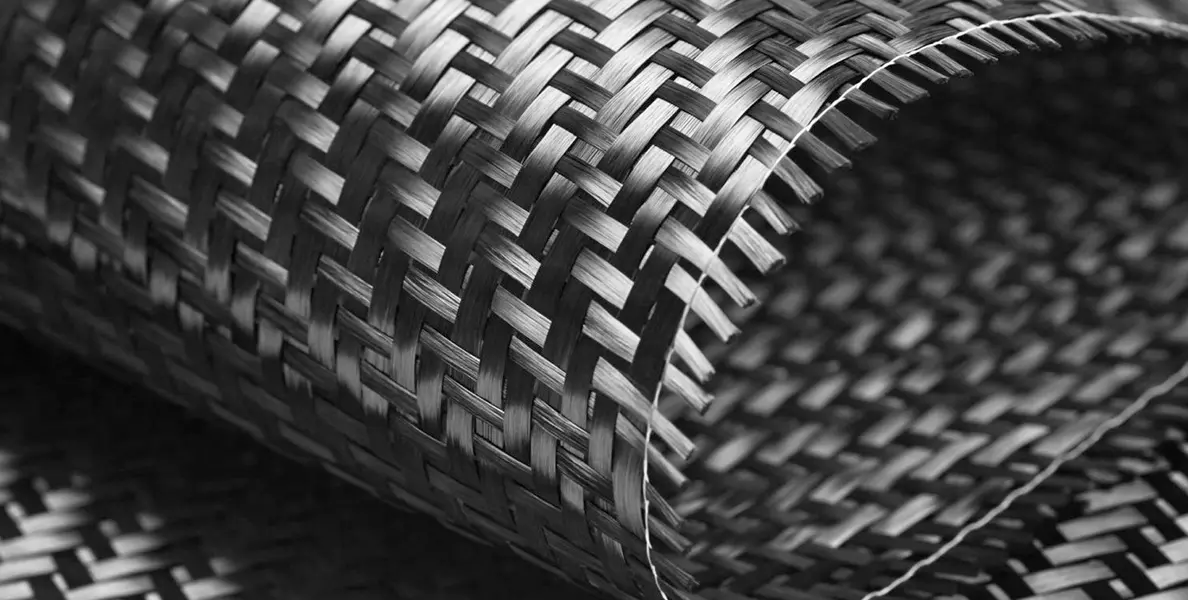

レーザーベースおよびその他の光源ベースの成形技術

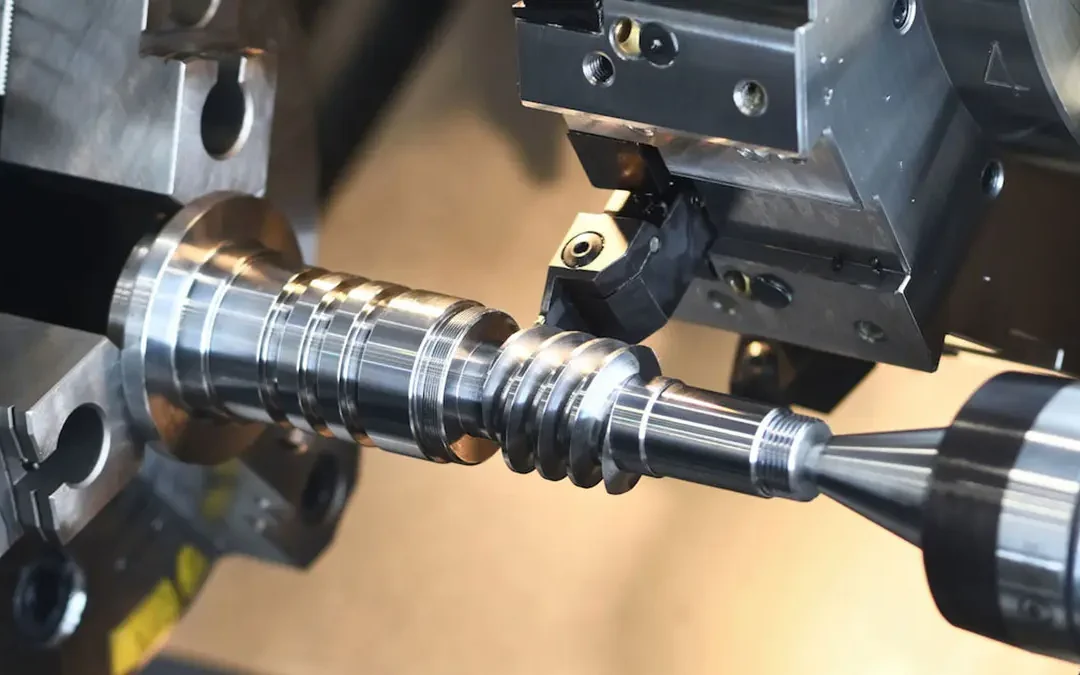

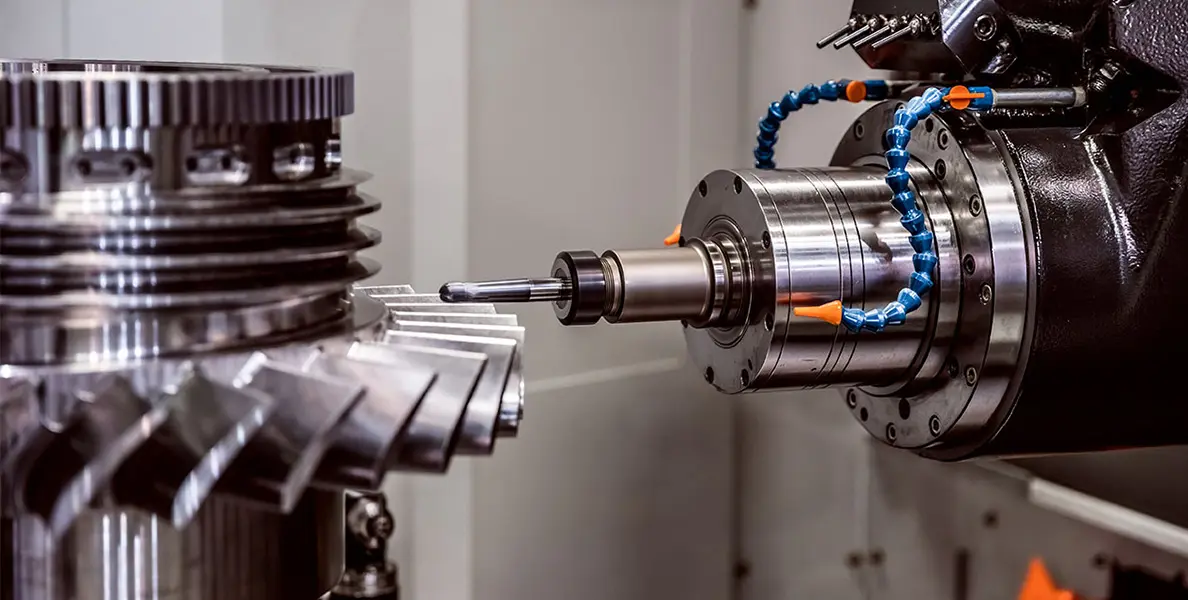

SLA や LOM などのレーザーベースおよび光源ベースの成形テクノロジーは、高出力レーザーを使用して材料を層ごとに硬化または切断します。これらの正確なプロセスにより、複雑で詳細な部品の作成が可能になり、ラピッドプロトタイピングや製造に最適です。エレクトロニクス。

1. 光造形 (SLA) によるラピッドプロトタイピング

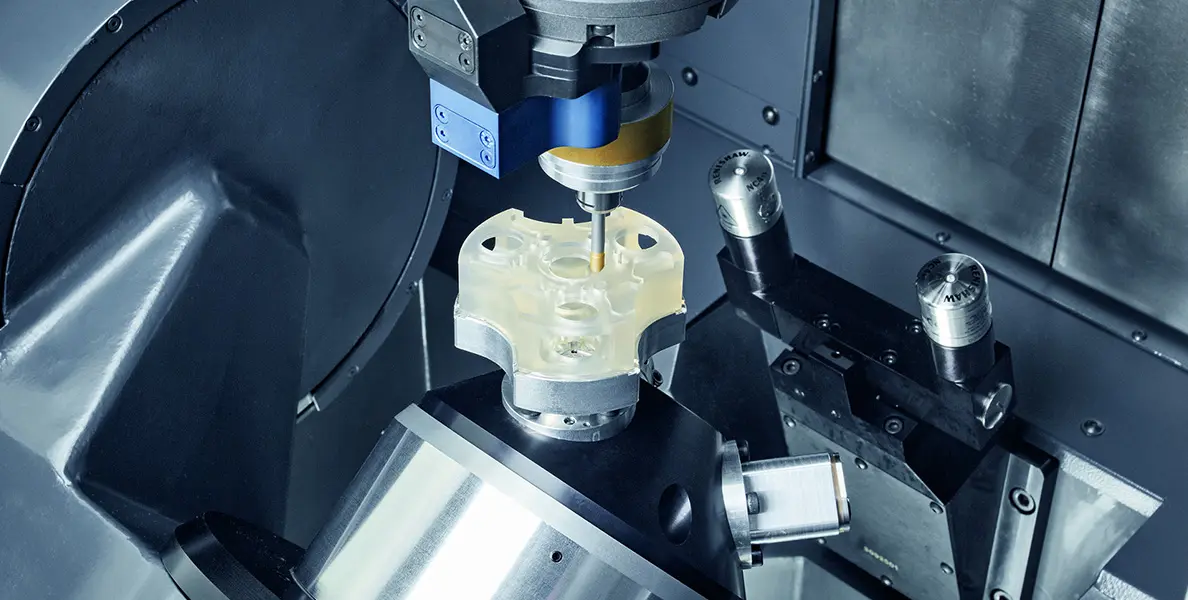

ステレオリソグラフィー (SLA) と呼ばれる最先端の 3D 印刷法は、液体の感光性材料を紫外線 (UV) レーザーで硬化させ、このプロセスで材料の層を重ねて固化し、コンピューターによって 3 次元構造を作成します。制御されたスキャンプロセス。

SLA は非常に高いレベルの精度と詳細を実現できるため、複雑で壊れやすい電子部品の作成に最適です。DragonFly 2020 Pro は、多層の回路基板を作成できる Nano Dimension 製の 3D プリンターです。

SLA テクノロジーを使用して、この機械で導電性銀インクを使用して回路基板を作成し、非常に複雑な電気部品を非常に正確に作成できます。また、外注による長いリードタイムと高額なコストを回避することもできます。そして小ロット生産。

小型サイズと複雑さが非常に重要である高度な電子デバイスの成長は、このテクノロジーに依存しています。

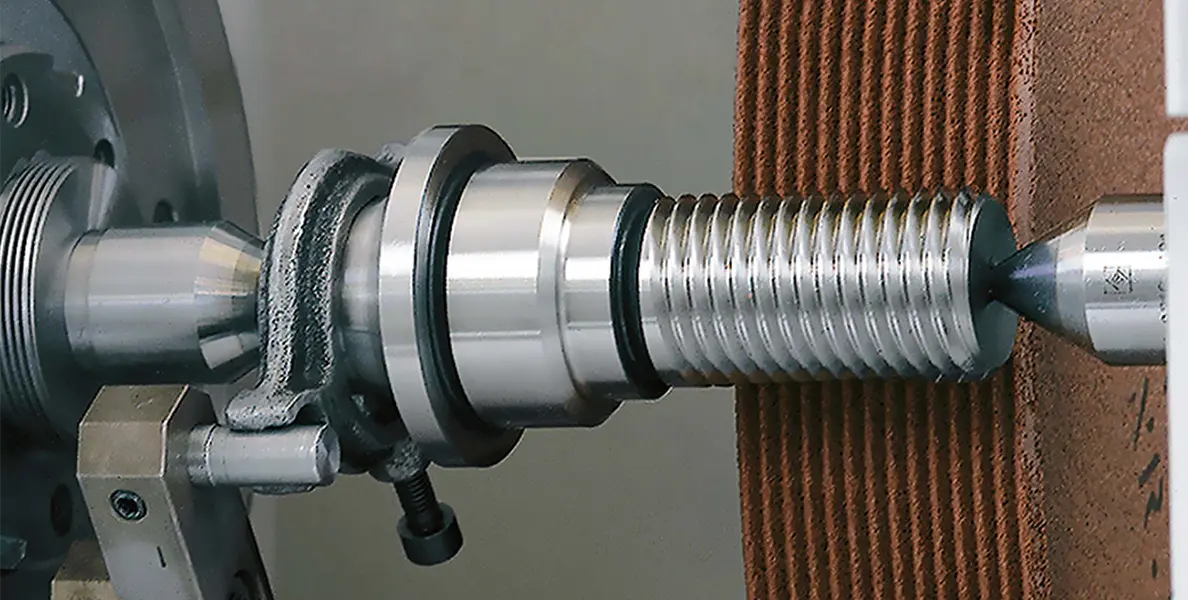

2. 積層造形物製造 (LOM) によるラピッドプロトタイピングプロセス

ラミネート オブジェクト マニュファクチャリング (LOM) と呼ばれる積層造形法では、レーザーを使用して材料の薄いシートを切断し、積み重ねて接合して 3 次元のオブジェクトを作成します。

この技術は、非常に複雑で小さな特徴がたくさんあるものを作るのに特に適しています。最初のステップの 1 つは、金属、プラスチック、または紙の断面パターンを切断することです。その後、さらにシートを作成します。を最初の層の上に置き、接着剤または熱を使用して層を結合します。

LOM を使用すると、材料を有効に活用して、さまざまな肉厚の部品を作成できるため、FormLabs は、LOM テクノロジーを使用してカスタム設計のサウンドチャンバーを備えたスピーカーの製品ラインを作成しました。アクリル樹脂を積み重ねてチャンバーを作ります。

3D プリントされたチャンバーの音響特性はカスタマイズされているため、作成されたスピーカーの音質は LOM プロセスにより、従来の方法で使用した場合よりも 25% 少ない材料で作成できるようになったと述べています。これは、いかに有用であるかを示しています。新しい電子製品を製造するときに効率的な LOM を実現できます。

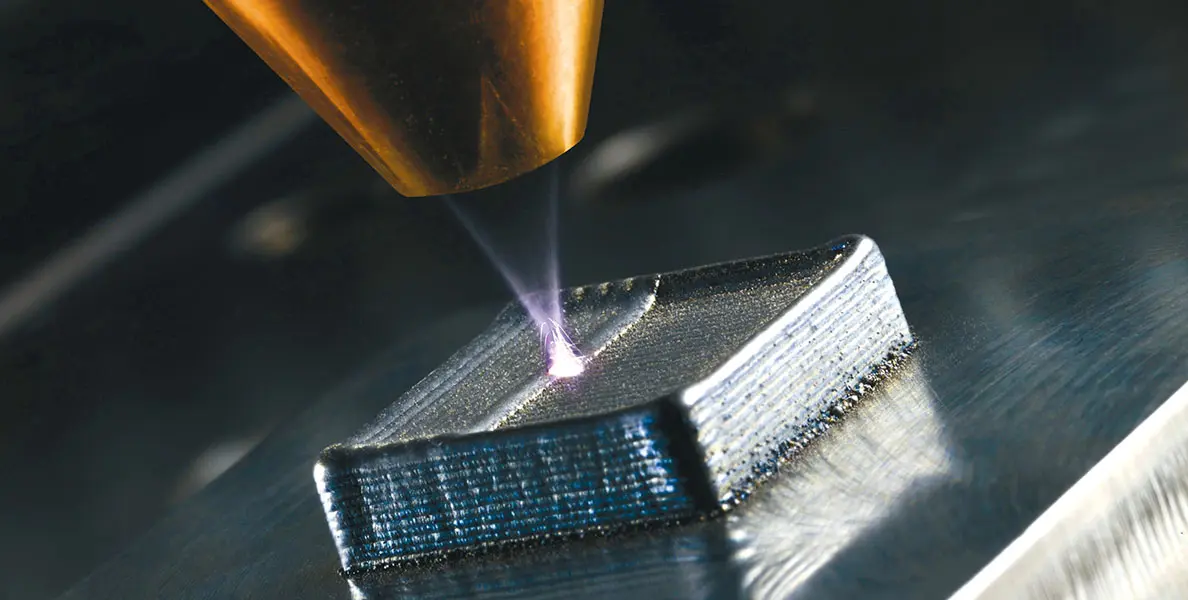

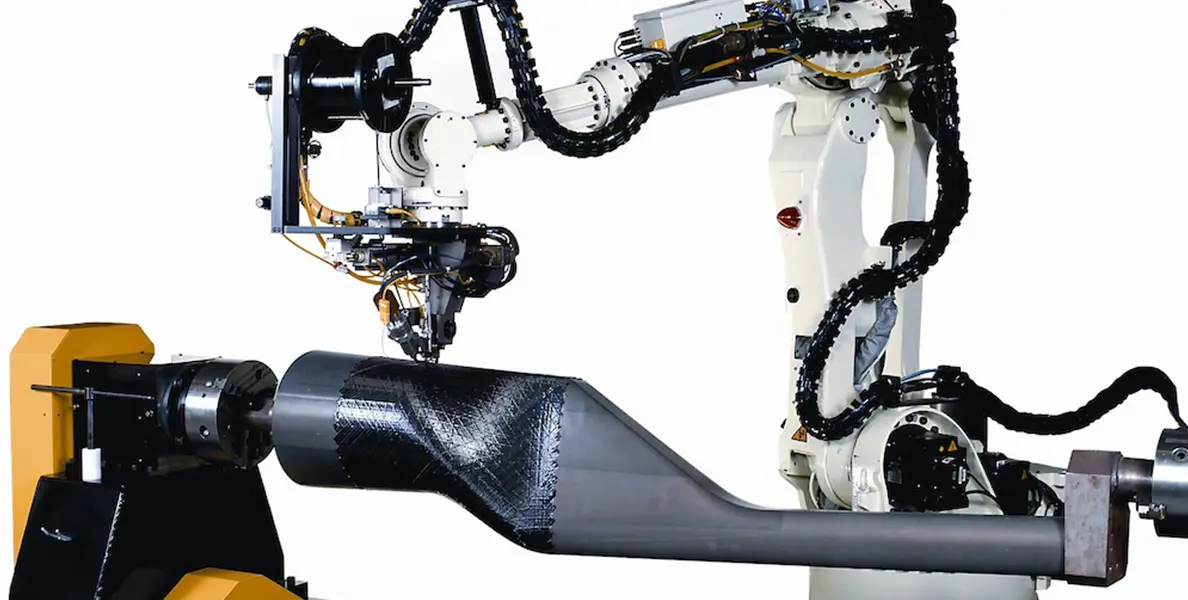

3. 選択的レーザー焼結 (SLS) を使用したラピッド プロトタイピング

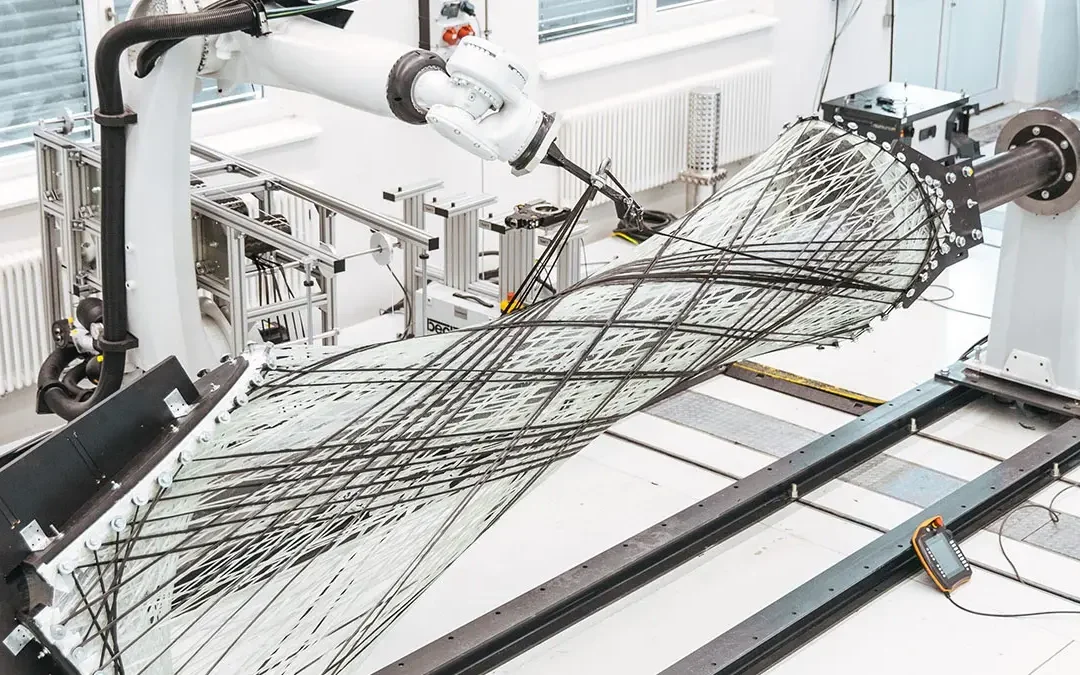

選択的レーザー焼結 (SLS は積層造形法) では、ナイロン、金属、ガラスなどの粉末材料を高出力レーザーと組み合わせて固体の塊を形成します。

このプロセスでは、特に 3D モデルに基づいて金属粉末の薄い層を溶かすことにより、完全な 3D になるまでオブジェクトを層ごとに構築します。これは、後処理をほとんど行わずに複雑な形状や小さなフィーチャを作成できるため、SLS は次の用途に最適です。プロトタイプを作成し、非常に複雑な電子部品を作成します。

報道によると、ブガッティは、従来の製造方法よりも40%軽量化されたSLSテクノロジーを使用して、ドローンの構造的安定性を向上させる複雑な内部形状を追加しました。そして空力性能。

さらに、SLS によりドローン部品を数週間ではなく数日で製造できるようになり、リードタイムが大幅に短縮されたと報告しています。これは、SLS がハイテクエレクトロニクスの製造にいかに有用で効率的であるかを示しています。

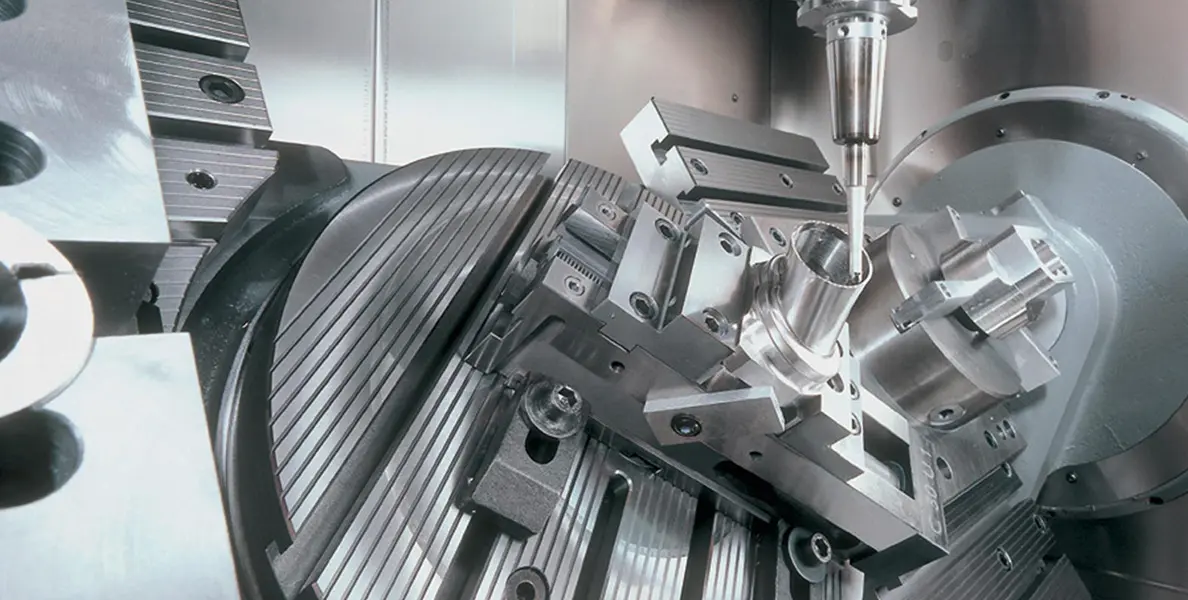

4. 形状蒸着製造 (SDM) におけるラピッドプロトタイピング

Shape Deposition Manufacturing (SDM) と呼ばれる積層造形の高度な方法は、選択的レーザー焼結 (SLS) と同様に機能しますが、プロセスを改善するための重要な変更がいくつかあります。

SDM は、より小さな粉末とより速い印刷速度を使用して、表面をより滑らかにし、より高い解像度で印刷します。これは、より微細な粉末を使用することで、より優れた層の密着性とより高密度な部品を実現できるため、厳しい公差を持つ複雑な電気部品の製造に特に適しています。機能テストと部品の最終パフォーマンスに役立ちます。

SDM テクノロジーを利用する Nano Dimension の DragonFly 2020 Pro 3D プリンタは、導電性材料と誘電性材料の両方を同時に追加することができ、複雑な非常に正確な回路パターンを作成できます。3 次元プリント エレクトロニクスは、このプリンタの回路基板製造能力以来、大きな進歩を遂げてきました。 100マイクロメートルほどの小さな特徴を備えています。

SDM は、動作するデバイスに直接統合できる複雑な電子部品の作成を可能にするため、電子製品の製造分野を改善する能力を備えています。

ジェットベースの成形技術

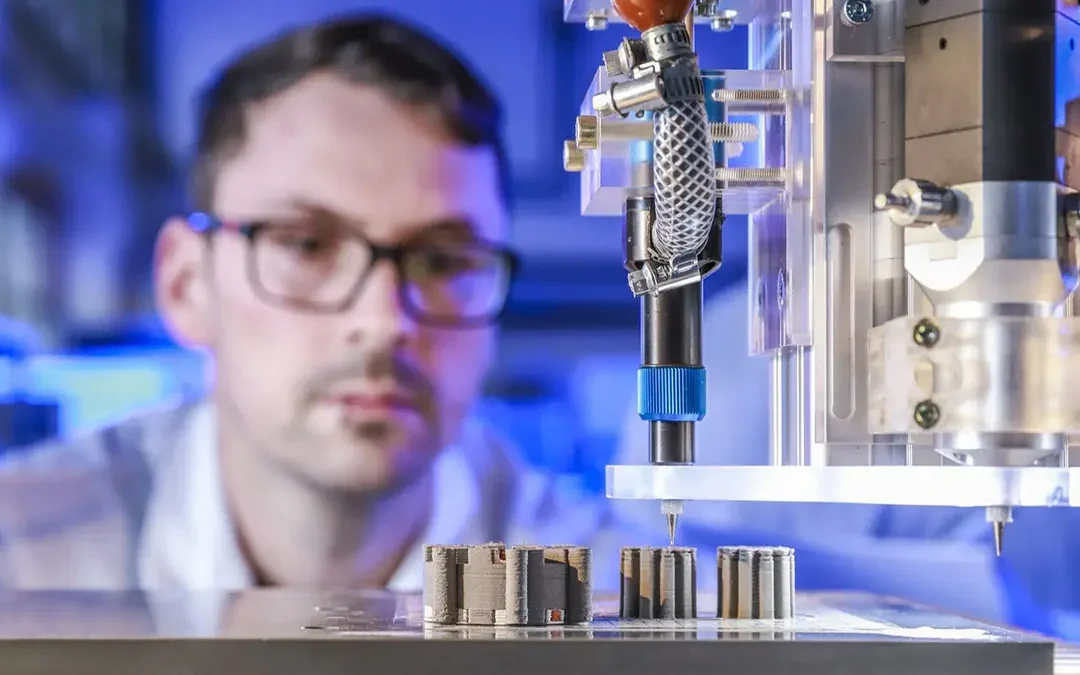

FDM や 3DP などのジェットベースの成形技術は、加熱ノズルを使用して材料を押し出し、堆積させ、高度な精度と設計の柔軟性で複雑な形状やカスタム電子部品を製造することに優れています。

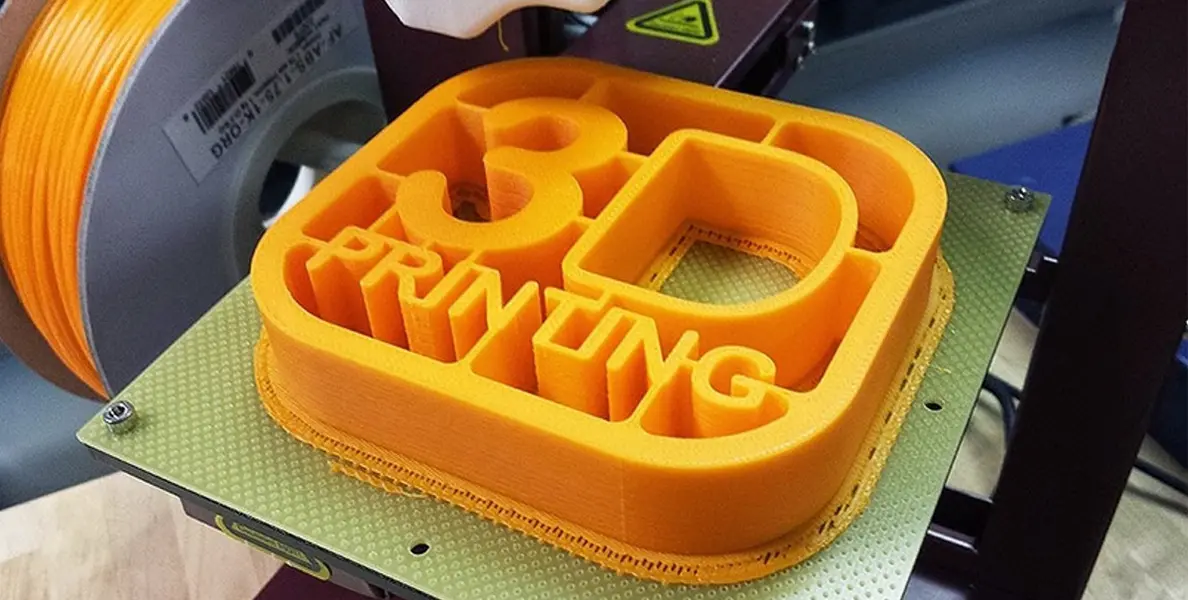

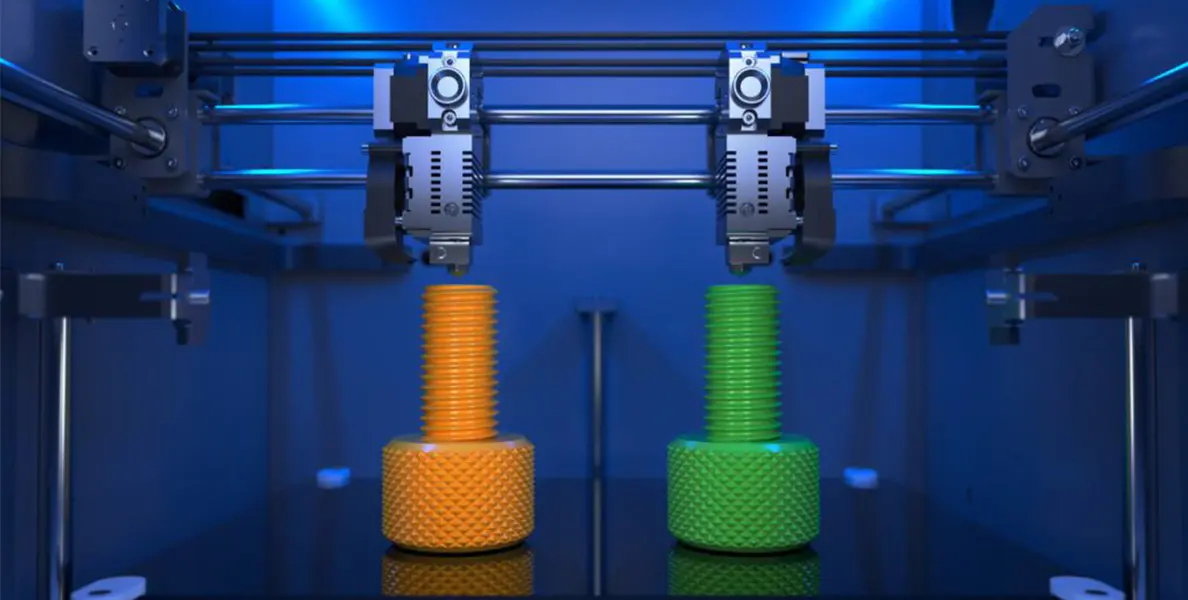

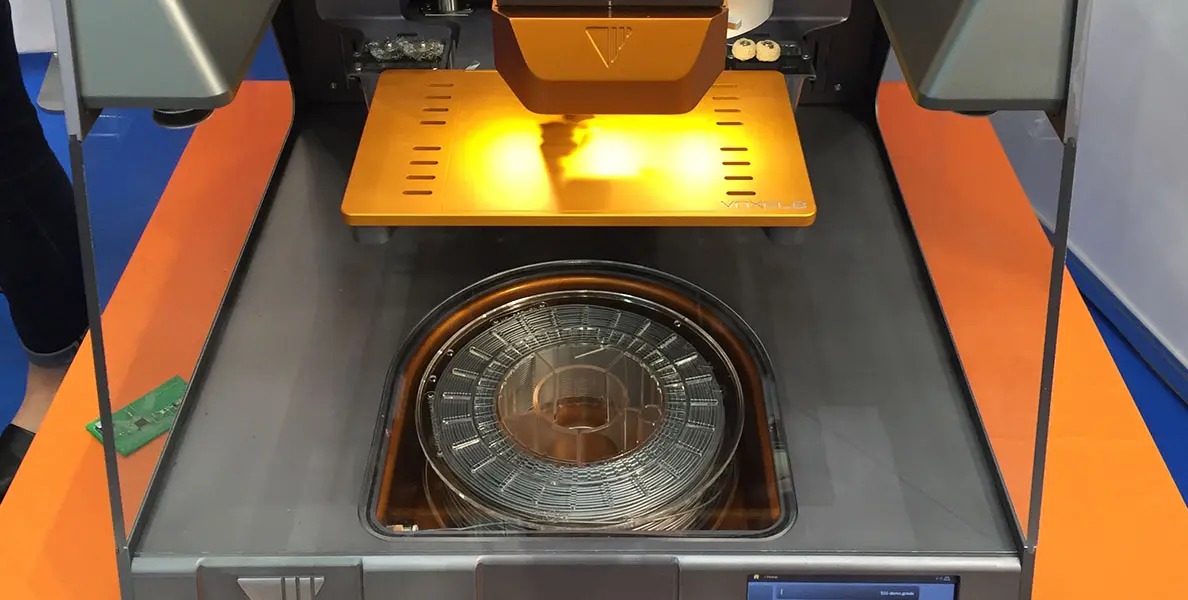

5. 溶融堆積モデリング (FDM) によるラピッドプロトタイピング

積層造形の一般的な方法は、熱可塑性フィラメントを加熱して金型から押し出すことによって 3 次元の物体を構築し、必要な形状を作るために FDM プリンターで材料の薄い層を配置します。お互いの上にあります。

FDM は、複雑な形状や幅広い材料の物体を作成できるため、広く知られています。FDM は、安価で使いやすいため、プロトタイピングや少数の電気部品の作成に特に適しています。

MakerBot は、FDM テクノロジーを使用して、ルーター、メディア プレーヤー、その他の電子機器用の丈夫で軽量なケースの製品ラインを製造しました。ポリ乳酸 (PLA) は、電子製品の外観に合わせて簡単に色付けしたり仕上げたりできる、強力で曲げやすい熱可塑性プラスチックです。 、これらのケースを作成するために使用されます。

MakeBot によると、同社の FDM プリント ケースは、構造的に健全でありながら、標準的な射出成形ケースより 20% 軽量です。これにより、ガジェットの持ち運びが容易になるだけでなく、使用する材料が減り、製造プロセスがより環境に優しいものになります。

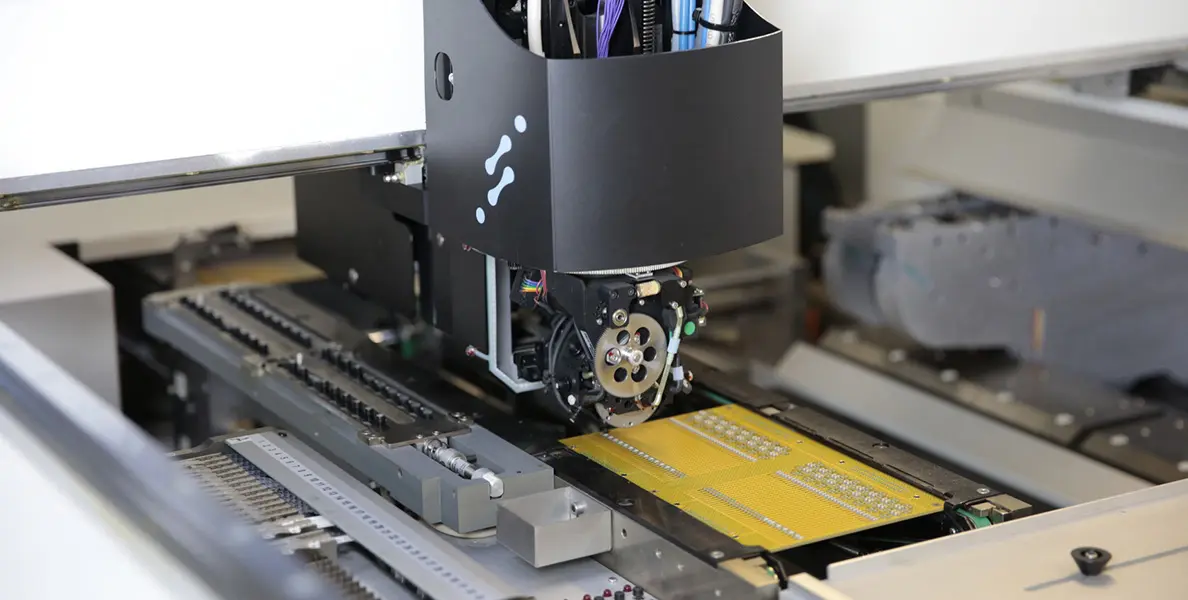

6. 3 次元印刷 (3DP) によるラピッド プロトタイピング

熱溶解積層法 (FDM) と同様に、3 次元印刷 (3DP) は、プラスチック フィラメントを加熱して押し出すことによって 3 次元のものを作成する積層造形法です。

材料の層を重ねて希望の形状を作成するのが 3DP のプロセスの特徴であり、高レベルの精度で複雑な形状を作成できるため、複雑な部品を作成するのに適しています。このテクノロジーにより、各顧客のニーズに合わせてエレクトロニクス製品の仕組みを変えることも可能になります。

Shapeways は 3D プリント技術を利用して、さまざまな色、質感、さらにはスタンドやカード ホルダーなどの内蔵アクセサリを備えたカスタムの電話ケースを作成および注文する方法を提供しています。Shapeways によると、同社の 3D プリント ケースは通常のものより最大 30% 軽量です。ケースを使用すると、持ち運びが簡単になり、ユーザーにとってより快適になります。

それに加えて、3DP テクノロジーのカスタマイズ オプションにより、顧客は自分のスタイルに合ったケースを作成でき、3DP がカスタム電子アクセサリを提供できることを示しています。

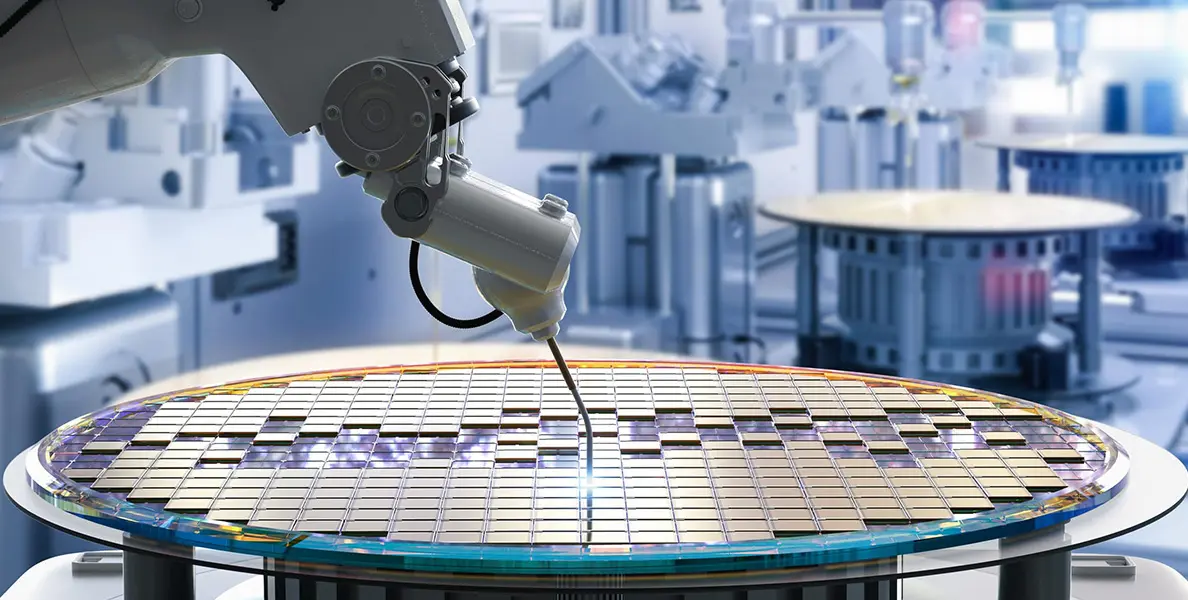

7. 多相ジェット蒸着 (MJD) によるラピッドプロトタイピング

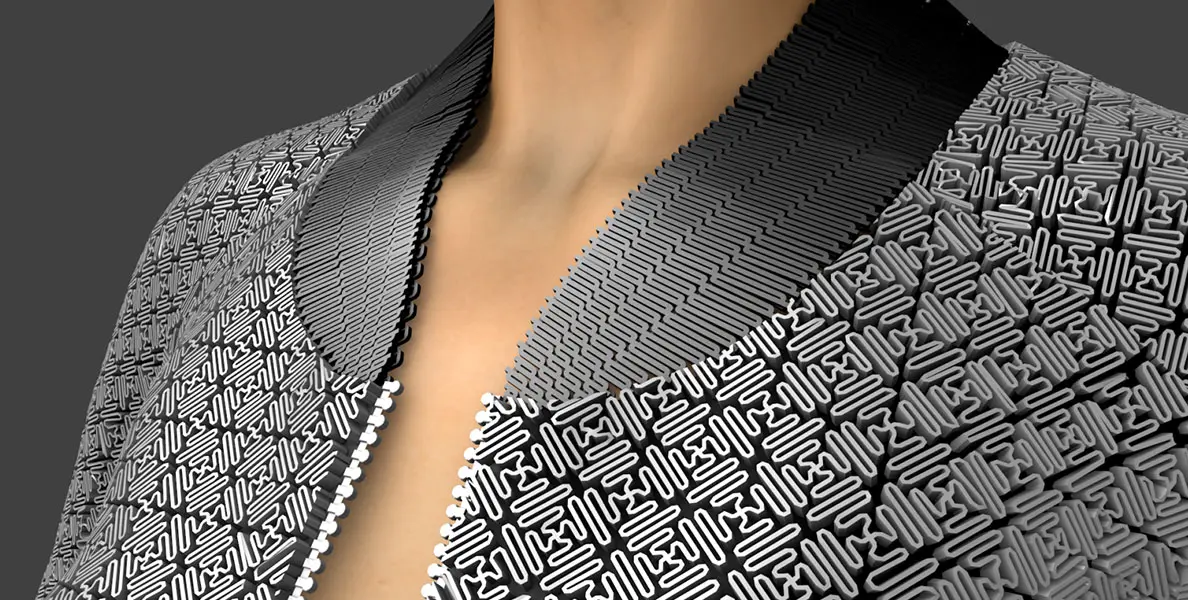

多相ジェット蒸着 (MJD) は、固体材料と溶融材料の噴射を使用して、さまざまな物理的特性を持つ部品を製造する新しい部品製造方法です。

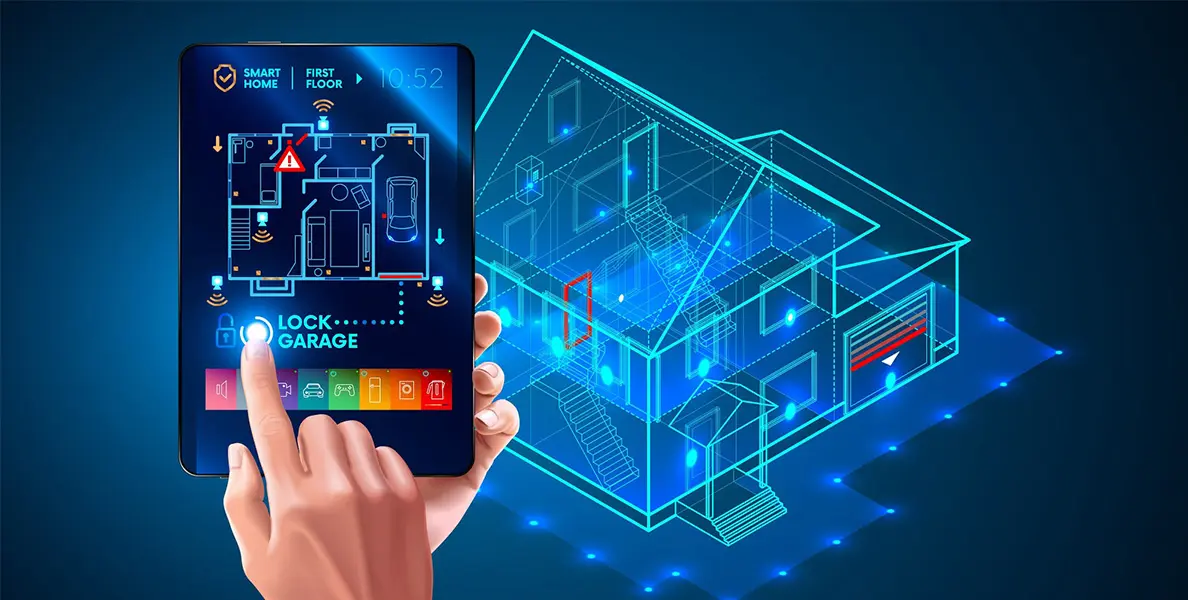

このテクノロジーを使用すると、センサーや導電経路などの機能を組み込んだ電子製品を 1 つの製造プロセスで製造でき、メーカーは複数の材料から複雑な部品を製造できるため、最終製品の性能と能力が向上します。

Voxel8 は、MJD テクノロジーを通じて、フレームワークに直接組み込まれた導電性材料を備えた一連のセンサーを作成しました。これらのセンサーをスマート テクノロジーやモノのインターネット (IoT) ガジェットなどのさまざまな種類の電子機器に組み込んで、機能を向上させたり、実行したりすることができます。もっと。

Voxel8 は、MJD で印刷されたセンサーは、センサーの構造に電気材料を正確に組み込んでいるため、通常のセンサーよりも 50% 感度が高いと述べています。これは、MJD がより多くの機能とより優れた性能を備えた電子製品を製造できる能力を備えていることを示しています。 。

要約すると、ラピッド プロトタイピング テクノロジの 7 つのプロセスは、電子製品の製造方法を変えています。これらのテクノロジは、SLA から MJD に至るまで、さまざまな方法で作成されています。これらのラピッドプロトタイピング手法を影響を与えない方法で組み合わせることが、イノベーションをさらに加速し、製品をより複雑にし、市場投入までにかかる時間を短縮することを約束しています。これにより、次世代のエレクトロニクスがよりスマートになるだけでなく、より効率的かつ持続可能な方法で計画および製造されるようになります。

よくある質問

1. 粉末床溶融とは何ですか?

パウダーベッドフュージョンは、高出力レーザーを使用してチタンなどの粉末材料の材料層を選択的に融合することによって物体を作成する積層造形プロセスです。

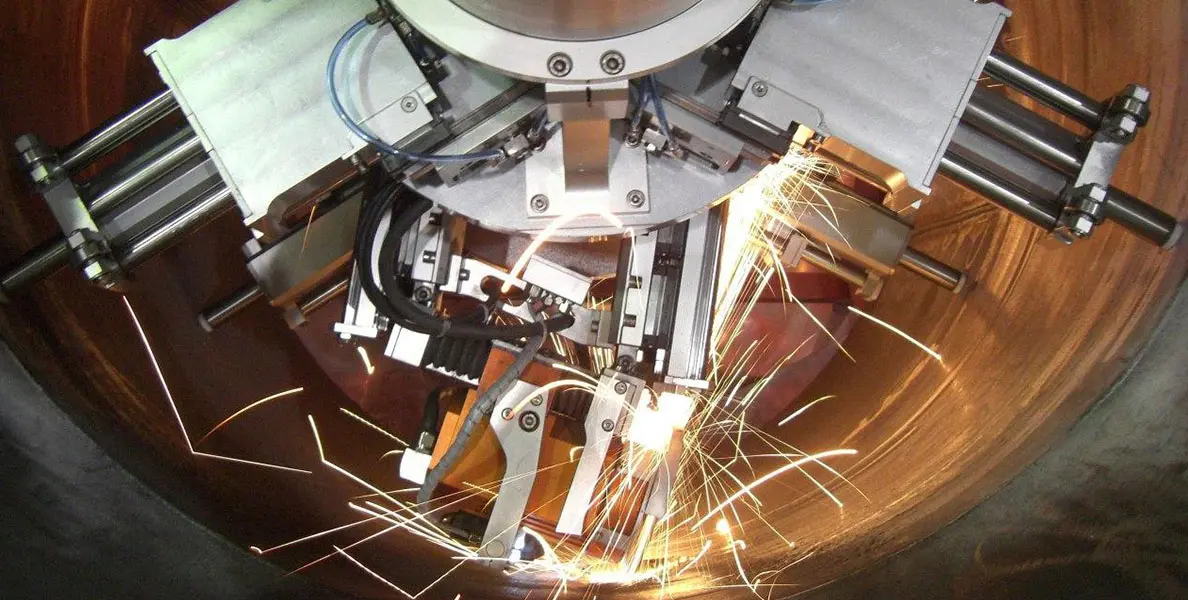

2. 選択的レーザー溶解 (SLM) はどのように機能しますか?

選択的レーザー溶解は、粉末床融合プロセスの一種で、高出力レーザーを使用して金属粒子を層ごとに融合させ、内部格子構造のような複雑な形状を作成します。

3. 積層造形において一度に 1 つの層が重要なのはなぜですか?

3D オブジェクトを一度に 1 層ずつ印刷すると、従来の方法では達成が困難であった複雑な形状や内部格子構造を作成できます。

4. 積層造形における表面仕上げはどの程度重要ですか?

積層造形における表面仕上げは、特に精度と耐久性が重要な産業環境において、部品の最終品質を決定する上で重要な役割を果たします。

5. 一部の積層造形プロセスでサポート構造が必要になるのはなぜですか?

複雑な形状を伴う積層造形プロセスでは、印刷中の部品の安定性を確保し、変形を防ぐためのサポート構造が必要になる場合があります。

6. 積層造形で高出力レーザーを使用する利点は何ですか?

積層造形における高出力レーザーにより、粉末材料の迅速な溶融が可能になり、複雑な形状の部品をより迅速に製造できるようになり、製造プロセスの効率が向上します。

参考文献

1. Rapid prototyping technology – MBA Think Tank Encyclopedia. (n.d.). https://wiki.mbalib.com/wiki/%E5%BF%AB%E9%80%9F%E6%88%90%E5%BD%A2%E6%8A%80%E6%9C%AF

2. Principle characteristics and process methods of laser rapid prototyping technology. (n.d.). https://www.laserfair.com/yingyong/201204/19/56671.html

3. New Advances in Metal Powder-Based Laser Rapid Prototyping Technology – Hatch Institute. (n.d.). https://v.haizol.com/article.do?rid=349

4. Common techniques and applications of laser rapid prototyping. (n.d.). https://www.laserfair.com/news/201702/28/63410.html

免責事項

XMAKE のプラットフォームの記事は情報提供を目的としており、デジタル製造における当社の専門知識を反映しています。ただし、一部の情報は変更される可能性がありますので、XMAKE は特定のアプリケーションについては責任を負いません。このコンテンツについては、ご理解と遵守をお願いいたします。