CNC フライス加工と CNC 旋削加工の違いは何ですか? | XMAKE

I. CNC 旋削およびフライス加工の導入

CNC (コンピューター数値制御) 旋削と CNC フライス加工の小さな、しかし重要な違いを見つけてください。これらは、精密製造において最も重要な 2 つのツールです。CNC フライス加工は、目的の形状を示すために材料を削り取るという点で彫刻に似ています。一方、CNC 旋削は回転精度で円柱を成形し、ホイールで陶器を作るのと似ています。これらの違いを理解することは、産業上のニーズに適したツールを選択し、すべてを適切かつ効率的に行うために重要です。

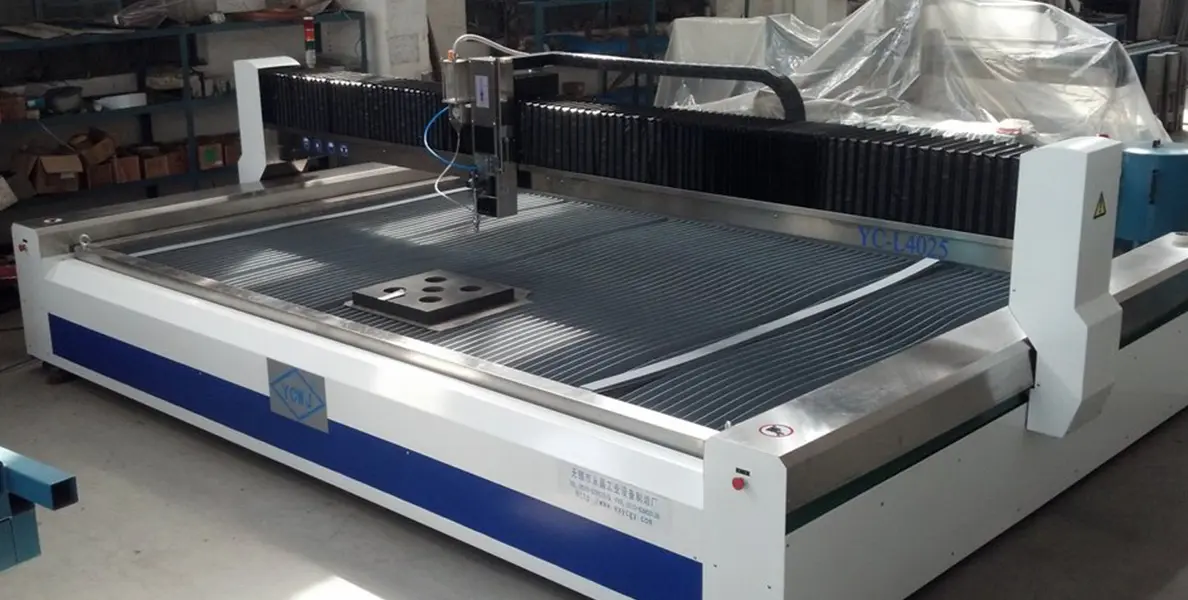

II. CNC フライス加工とは何ですか?

CNCフライス加工の定義

CNC フライス加工は、ワークピースから材料を除去して特定の寸法と機能を備えた部品を作成するサブトラクティブ製造プロセスです。このテクノロジーは、コンピューター数値制御を利用して、事前にプログラムされた指示に従ってフライス加工を自動化して高精度を実現します。部品製造における再現性。

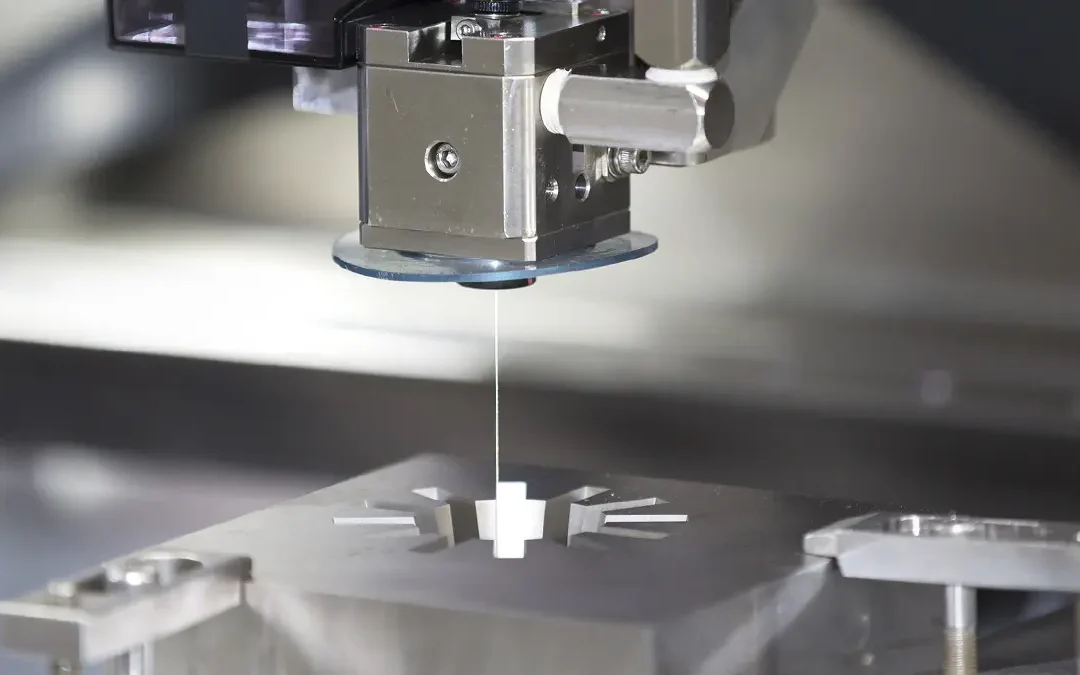

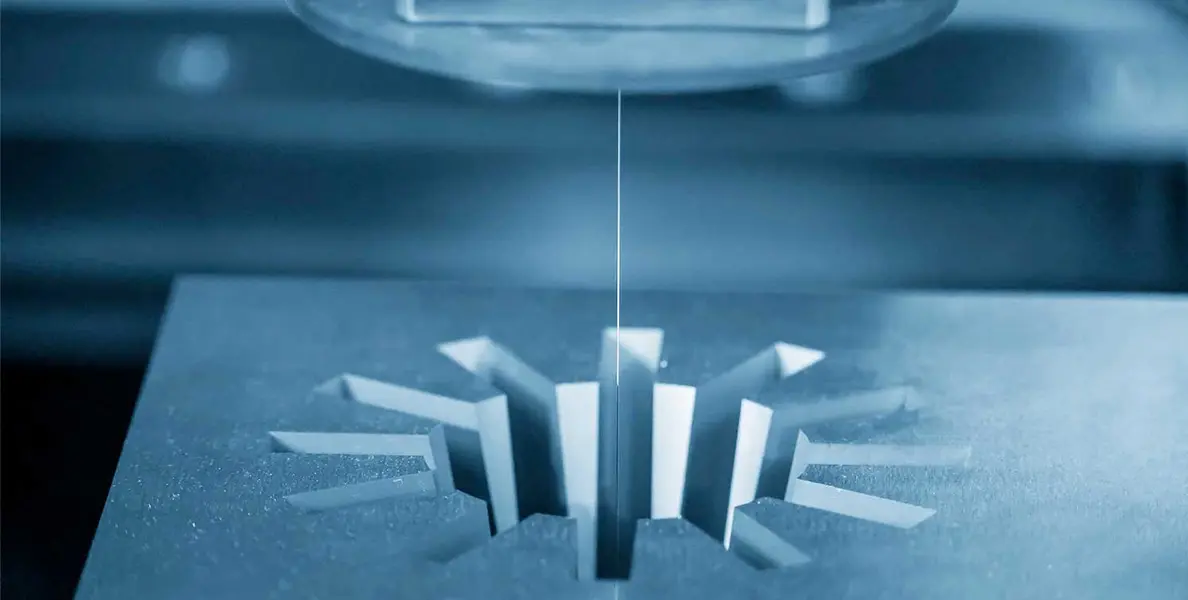

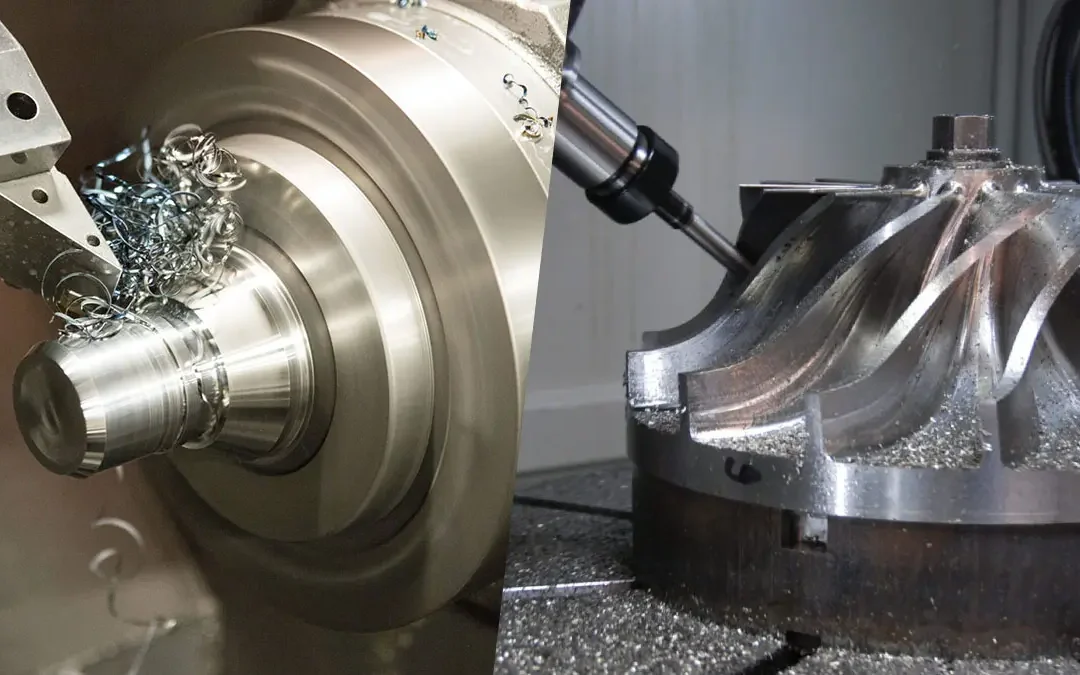

CNC フライス加工のしくみ

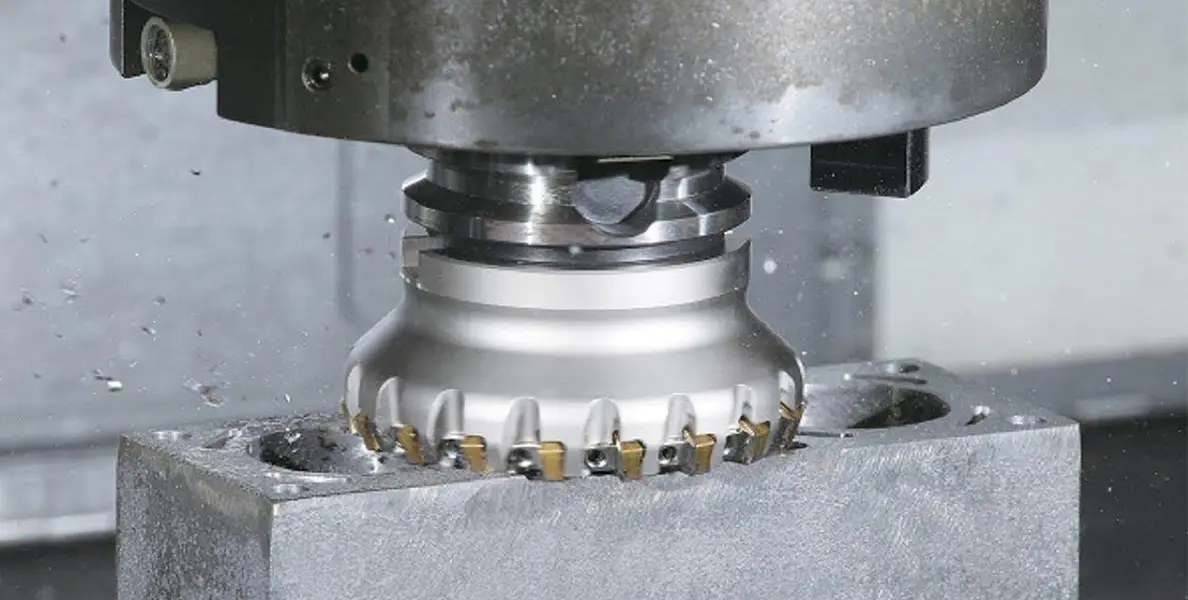

CNC フライス加工では、ワークピースをベッド上に固定し、複数の切削工具を使用して材料を除去します。工具はスピンドルによってガイドされ、さまざまな方向 (X、Y、Z 軸) に移動してワークピースを成形します。 3D モデルを一連の読み取り可能なコマンドに変換するソフトウェアによって制御され、設計の正確な複製が保証されます。

CNC フライス加工に含まれるプロセスと操作の種類

CNC フライス加工には、2D および 3D 加工、穴あけ、穴あけ、溝加工などのさまざまなプロセスが含まれており、各操作は最終部品の目的の形状と特徴に基づいて選択されます。たとえば、3D 加工では複雑な幾何学的形状が作成されます。加工の選択は、材料、設計仕様、および必要な精度によって異なります。

CNC フライス加工の利点

CNC フライス加工にはいくつかの利点があり、高精度と精度が得られるため、プロセスが効率的になり、製造時間と人件費が削減されます。 CNC フライス加工の自動化の側面により、人的エラーが最小限に抑えられ、製造されるすべての部品で一貫した品質が保証されます。

III. CNC旋削とは何ですか?

CNC旋削の定義

サブトラクティブ マニュファクチャリングの一種である CNC 旋削は、固定した切削工具に対してワークピースを回転させて、目的の形状と寸法を実現するプロセスです。この精密な技術は、円筒部品の作成に最適であり、設計パラメータを動作に変換するコンピュータ ソフトウェアによって制御されます。あらゆる場面での精度と再現性を確保します。

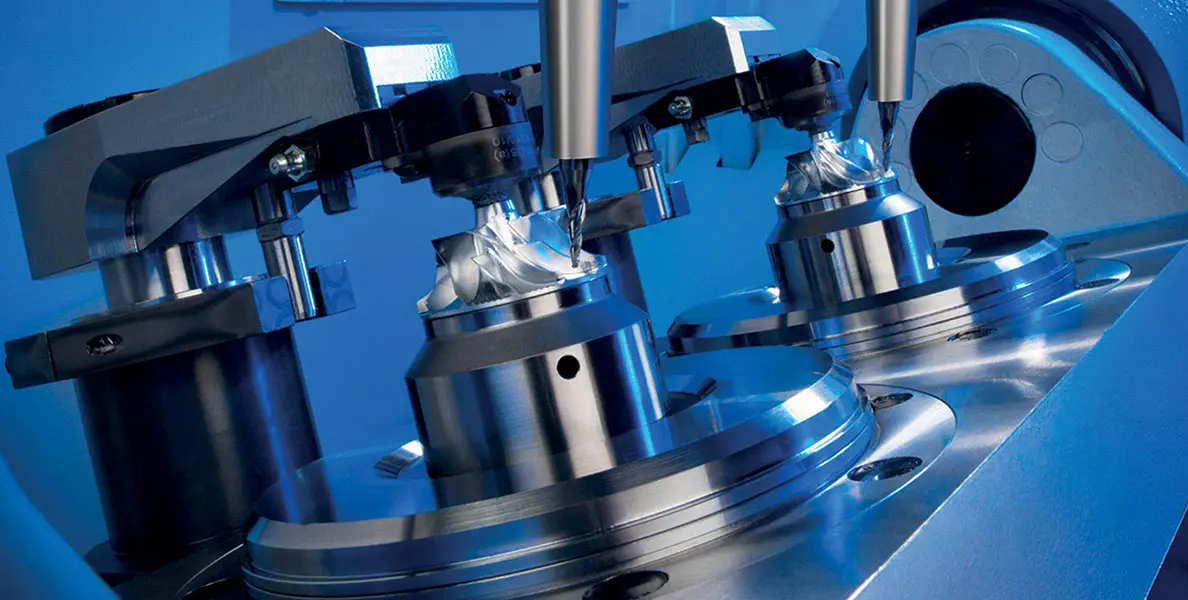

CNC 旋削のしくみ

CNC 旋削では、工作物は高速で回転する旋盤に取り付けられ、コンピューターの指示に従って切削工具が工作物に沿って移動して材料を除去します。工具の経路は、部品設計で指定された正確な寸法に従うように慎重に計算されます。円筒形コンポーネントの外面または内面に高品質の仕上げが施されます。

CNC 旋削に関わるプロセスと操作の種類

CNC 旋削加工には、旋削、ボーリング、ねじ切り、テーパー旋削、面取りなどのさまざまな作業が含まれます。たとえば、旋削加工を使用して主な円筒形状を作成し、ねじ切り加工を行います。ヘリカルフィーチャーの作成に適用されるため、CNC 旋削はさまざまな部品設計に多用途の選択肢となります。

CNC旋削のメリット

CNC 旋削加工には、公差が厳しい部品に不可欠な高精度や表面仕上げ品質など、多くの利点があり、その自動化により効率が向上し、人件費が削減されます。このプロセスは、軟質プラスチックからプラスチックまで、幅広い材料に適しています。さらに、CNC 旋盤は素早いセットアップと切り替えを可能にし、プロトタイプの開発と量産の両方に最適です。

IV. CNC フライス加工と旋削加工の主な違い

CNC フライス加工では、固定されたワークピース上で回転工具を使用して部品を成形しますが、CNC 旋削加工では、固定工具に対してワークピースを回転させることによって円筒状の部品を作成します。

1. 加工原理:

CNC フライス加工: 回転工具を使用してテーブルに固定された材料を切断し、フライス加工、穴あけ、彫刻などのさまざまな方法で材料を除去します。

CNC 旋削: ワークピースは回転チャックに取り付けられ、工具は比較的静止したまま、またはその軸に沿って移動して回転ワークピースを切削します。主に円筒形または円形の部品を製造するために使用されます。

2. ワーク形状:

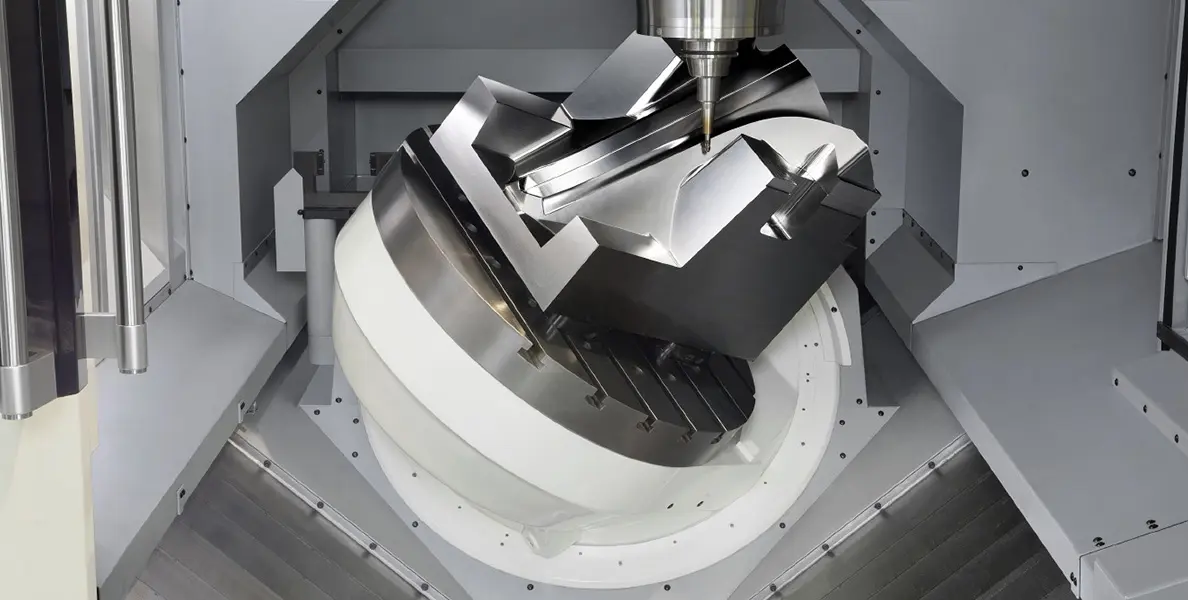

CNC フライス加工: 平面、傾斜面、溝、不規則な形状など、複雑な形状の部品の加工に適しています。

CNC 旋削加工: 主に円筒形、円錐形、球形、円板などの対称回転体の加工に使用されます。

3. 加工能力:

CNCミーリング:複雑な三次元形状の3軸、4軸、5軸加工を含む多軸加工が可能です。

CNC 旋削加工: 通常は 2 軸または 3 軸加工に限定されますが、高精度の円形部品を製造できます。

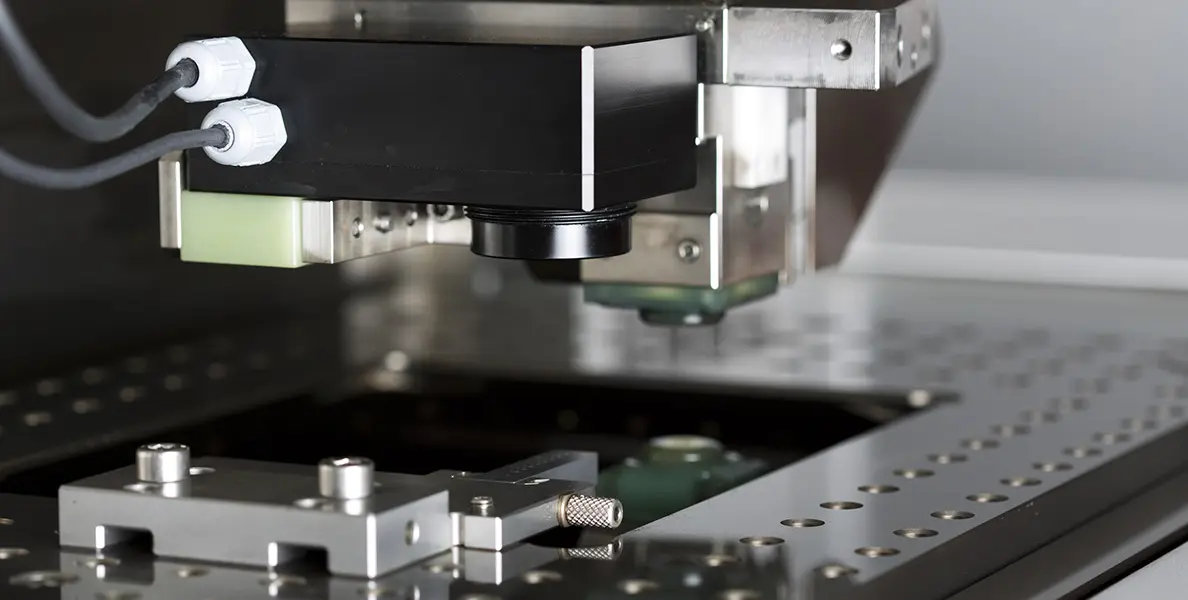

4.装置構造:

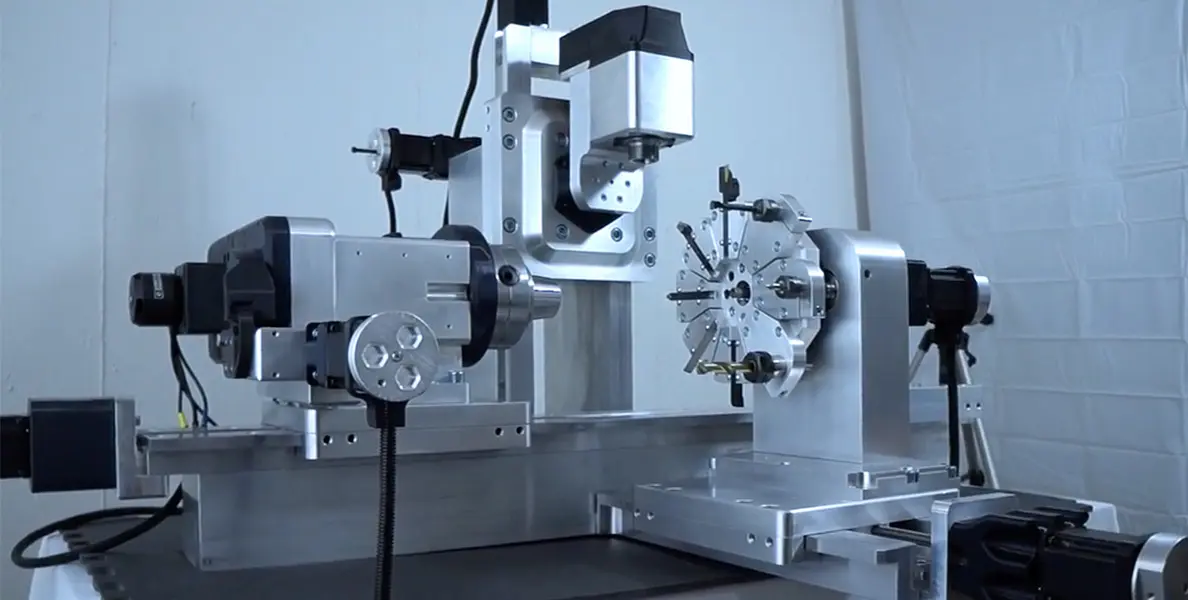

CNC フライス加工: 垂直スピンドル、ロータリー ヘッド、および複数の方向に移動できるマルチフルート ツールで構成されます。

CNC 旋削: チャック、心押し台、工具で構成され、ワークピースはチャック上で回転し、工具は軸に沿って移動します。

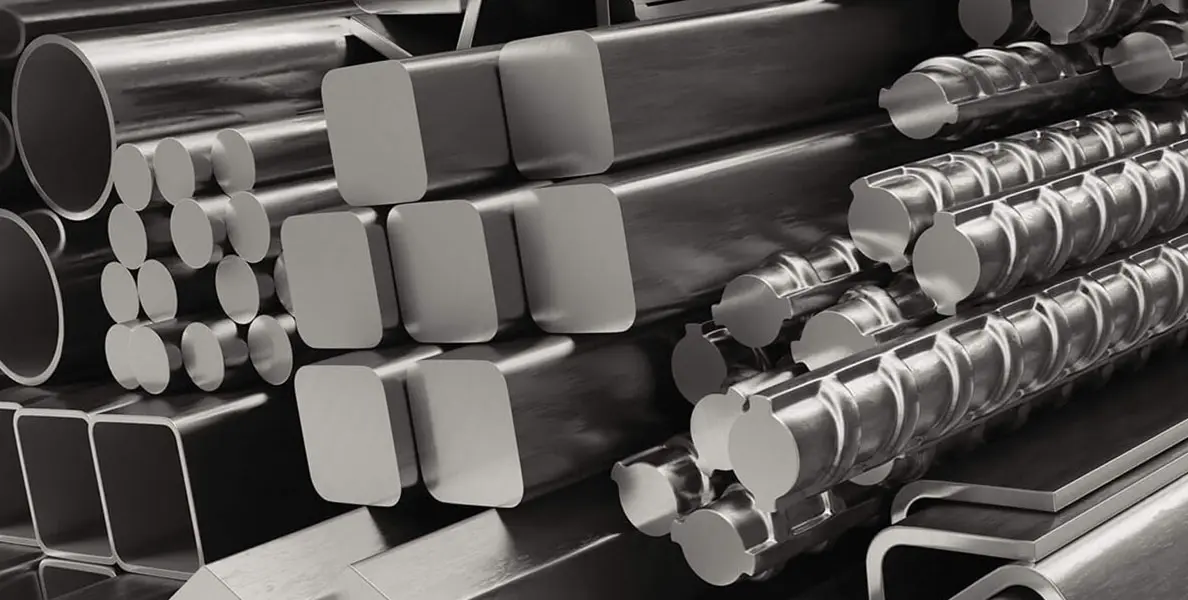

5. 材料の適用:

CNCフライス加工:金属、プラスチック、木材など様々な素材を加工できます。

CNC 旋盤加工: 通常、金属や一部のプラスチック材料の加工に使用され、特に硬い材料の加工に適しています。

6. 生産性:

CNC フライス加工: より多くのセットアップ時間と複雑なプログラミングが必要になる場合がありますが、複雑な形状の部品の製造に適しています。

CNC旋盤:比較的簡単なセットアップで、丸部品の大量生産に適しており、生産性が高くなります。

7. コストに関する考慮事項:

CNC フライス加工: 複雑な設計と多軸加工のため、コストがかかる場合があります。

CNC 旋削加工: 通常、生産効率が高いため、特に大量生産の場合、コストが低くなります。

8. 後処理要件:

CNC フライス加工: 望ましい表面品質を達成するには、追加の研削または研磨ステップが必要になる場合があります。

CNC 旋削加工: 多くの場合、より高い表面仕上げを直接達成できるため、後処理の必要性が軽減されます。

V. 適切な旋削加工またはフライス加工を選択するには?

| 検討事項 | CNCフライス加工 | CNC旋削加工 |

|---|---|---|

| 部品形状 | 複雑な形状、平面、角のある、または不規則な表面に最適です。 | 対称、円形、または円筒形の部品に最適です。 |

| 材料 | 金属、プラスチック、木材などに適しています。 | 通常は金属や一部のプラスチックに使用され、硬い材料に適しています。 |

| 公差&仕上げ | 多軸制御により厳しい公差と微細な仕上げが可能。 | 円形部品の精度が高く、後処理が少なくて済みます。 |

| 生産量 | セットアップ時間とプログラミング時間により、少量から中量まで柔軟に対応します。 | 丸部品の大量生産に効率的です。 |

| コスト | 複雑な設計と多軸加工により、コストが高くなる可能性があります。 | 一般に、効率が良いため、大量生産のコストが低くなります。 |

| 後処理 | 表面仕上げに追加の手順が必要な場合があります。 | 多くの場合、高い表面品質が直接実現され、後処理の必要性が軽減されます。 |

| 機器の複雑さ | 複数の可動部品と軸を伴うより複雑な要素が含まれます。 | 比較的単純な s は、回転切断に焦点を当てています。 |

| ツーリング | フライス加工、穴あけ、彫刻などのさまざまな作業にはさまざまな工具が必要です。 | ワークの軸に沿って移動する一点工具を使用します。 |

| 設定時間 | プログラミングやツールの変更により、セットアップ時間が長くなる可能性があります。 | 通常、円形部品の製造ではセットアップが迅速になります。 |

| 多用途性 | 高い、幅広い部品形状の製造が可能。 | 中程度で、円形で対称的な部品の製造に重点を置いています。 |

VI. 結論

結論として、CNC フライス加工と CNC 旋削加工の違いは、その技術と用途にあります。CNC フライス加工では、回転工具を使用して固定ワークピースを成形します。回転ワークピースと固定工具を使用する複雑な形状の CNC 旋削加工に最適で、対称の円形部品に最適です。 . 適切なプロセスを選択することで、製造における最適な精度、効率、および費用対効果が保証されます。

よくある質問

1. CNC フライス加工は丸い部品の製造に使用できますか?

はい、ただし、CNC フライス加工は、単純な円形や円筒形の部品を超えた複雑な形状に対してより多用途です。

2. CNC 旋削加工で達成可能な一般的な公差はどれくらいですか

CNC 旋削では、設定や設定に応じて、多くの場合 ±0.001 インチ以内の非常に厳しい公差を達成できます。

3. CNC 旋盤で複雑な形状の部品を製造できますか?

CNC 旋削は丸い部品の加工に優れていますが、追加の軸や特別な工具を使用すると、複雑な形状を作成することもできます。

4. CNC フライス加工が生産コストに与える影響は何ですか?

CNC フライス加工は、セットアップ時間、工具、部品の複雑さによりコストに影響を与える可能性がありますが、多くの場合、手作業が最小限に抑えられ、効率が向上するため、コストが削減されます。

5. プロジェクトで CNC フライス加工と CNC 旋削のどちらを選択すればよいですか?

選択は部品の形状、材質、必要な公差、および生産量によって異なります。特定のニーズに最適なプロセスを決定するには、機械工またはエンジニアに相談してください。

参考文献

1. Leo, G. (2023c, September 22). CNC turning explained: process, operation and advantages. Aria | Online Manufacturing for On-Demand Custom Services. https://www.madearia.com/zh-CN/blog/cnc-turning-explained-process-operations-and-advantages/

2. Acharya, D. (2024g, June 14). CNC milling vs. CNC turning: what’s the difference?. Proleantech | Custom Parts On-Demand Manufacturing. https://proleantech.com/zh-CN/cnc-milling-vs-cnc-turning/

3. Ruisheng Precision Technology Co.. (2022b, December 28). The Distinctive Characteristics of CNC Milling and Turning. https://www.runsom.com/zh-cn/blog/cnc-milling-vs-cnc-turning/

4. CNC Turning Machining. (n.d.). https://etc.ouc.edu.cn/2022/0311/c26276a364580/page.htm