プラズマ切断とレーザー切断を比較: どちらが良いでしょうか? | XMAKE

キング オブ ファイターズ コンテスト オブ マニュファクチャリングへようこそ。今日は、レーザー カッティングとプラズマ カッティングによる CNC ウェイト クラスでの重要な戦いです。

この記事を読んで、これら 2 つの技術を区別する方法、それぞれの面での長所と短所、そしてどのカッティング マシンが適しているかを調べましょう。

プラズマとレーザー: 区別する方法は?

尊敬する読者の中には、CNC 加工技術に関する以前のコメントや問い合わせで、両方の切断は見た目が似ていて区別が難しいと述べている方もいます。

この部分では、プラズマ切断とレーザー切断を比較し、それぞれが何であるかを説明し、主な違いを示します。

レーザー切断とプラズマ切断の簡単な概要

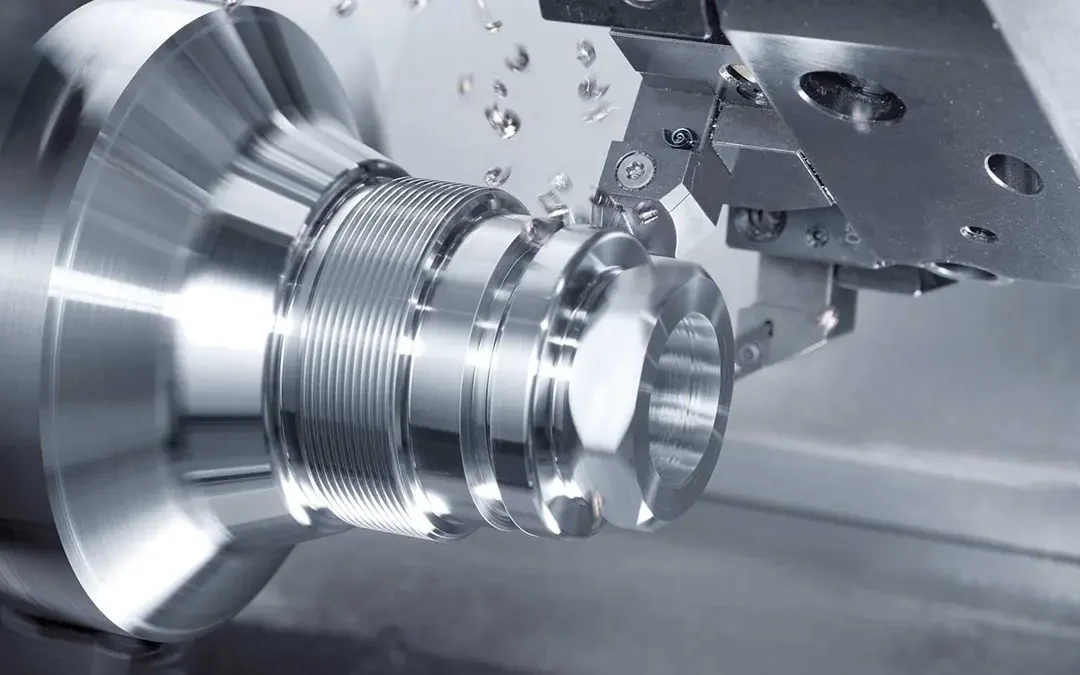

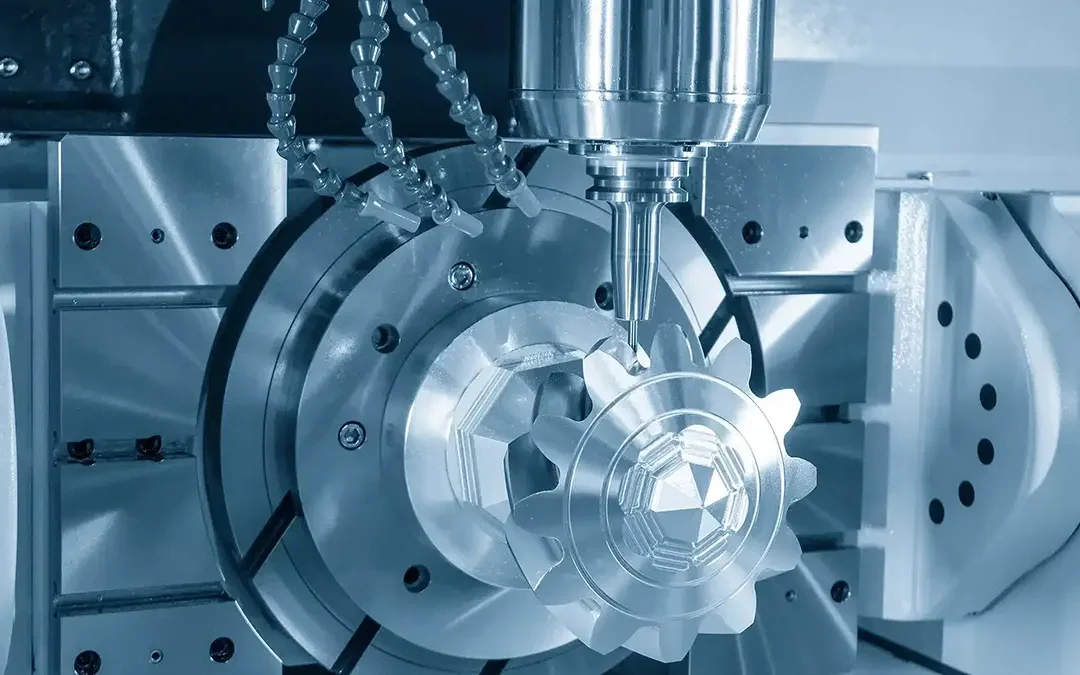

両方とも、さまざまな材料を正確かつ精密に切断するために採用されている一般的な技術であることをすぐに指摘しておく必要があります。

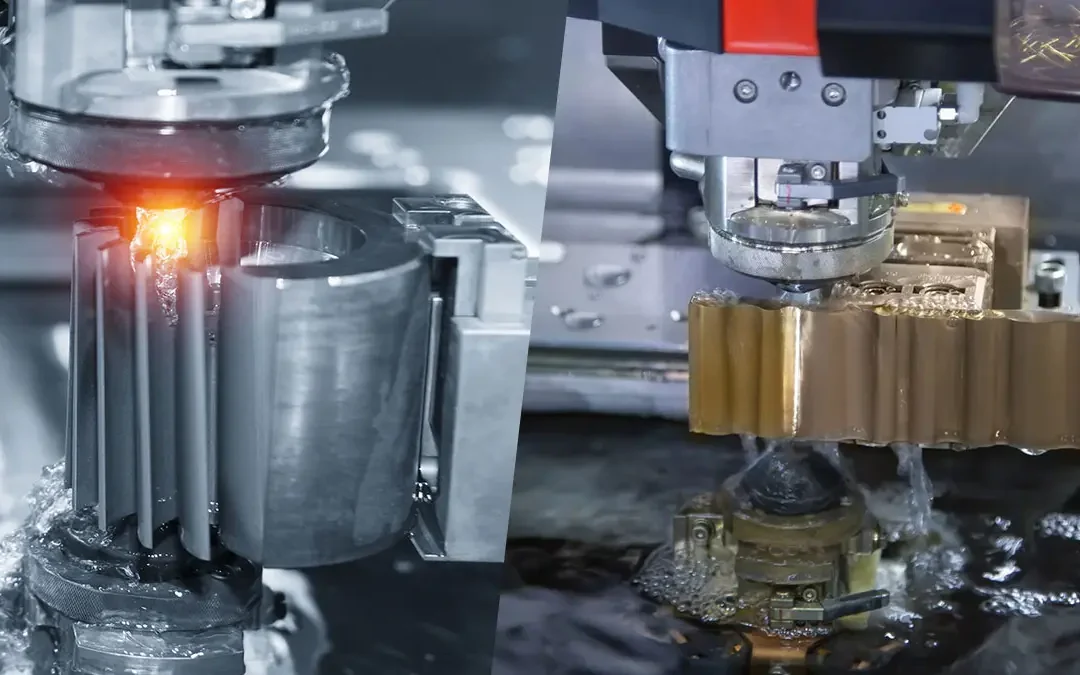

作業中の画像はかなり似ているように見えるかもしれませんが (どちらも高温、熱、火花を伴うため)、基本的な切断プロセスはまったく異なります。

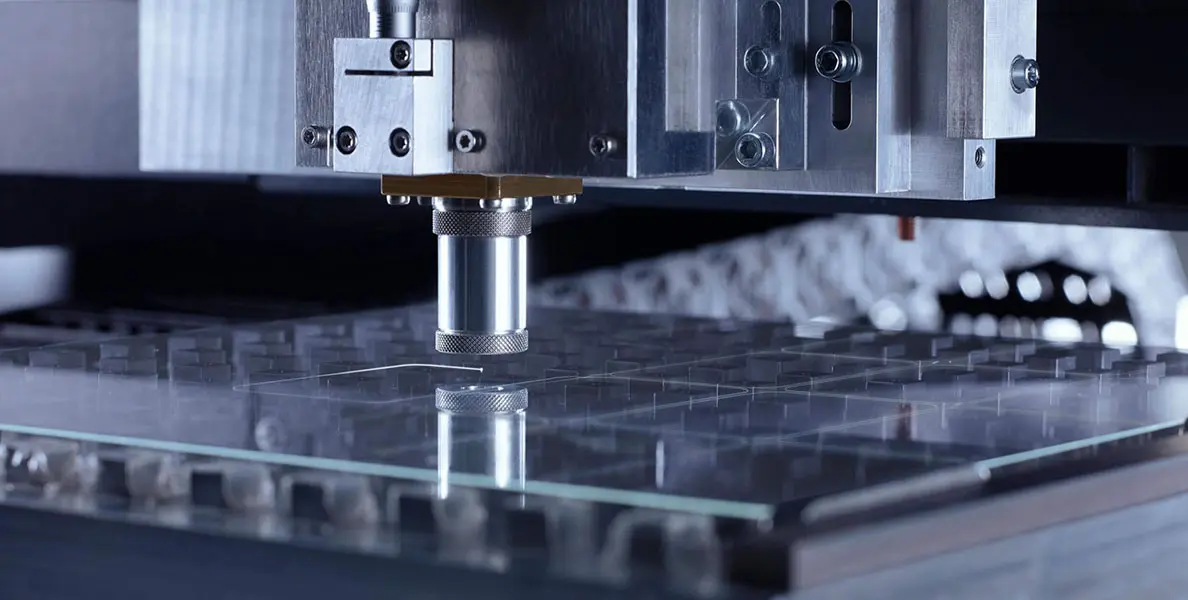

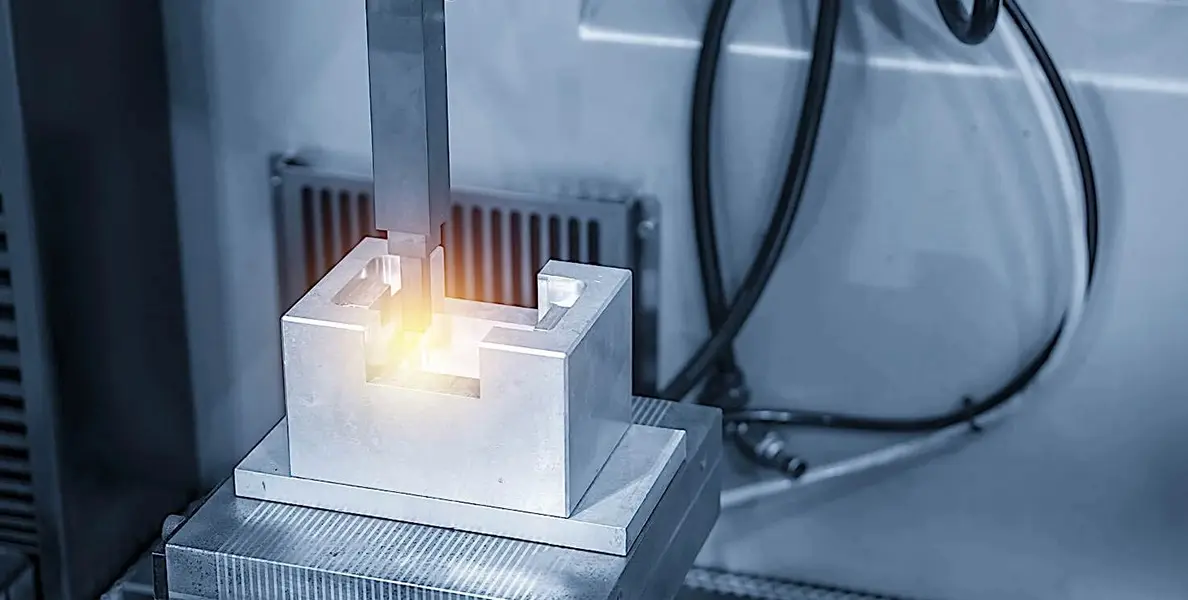

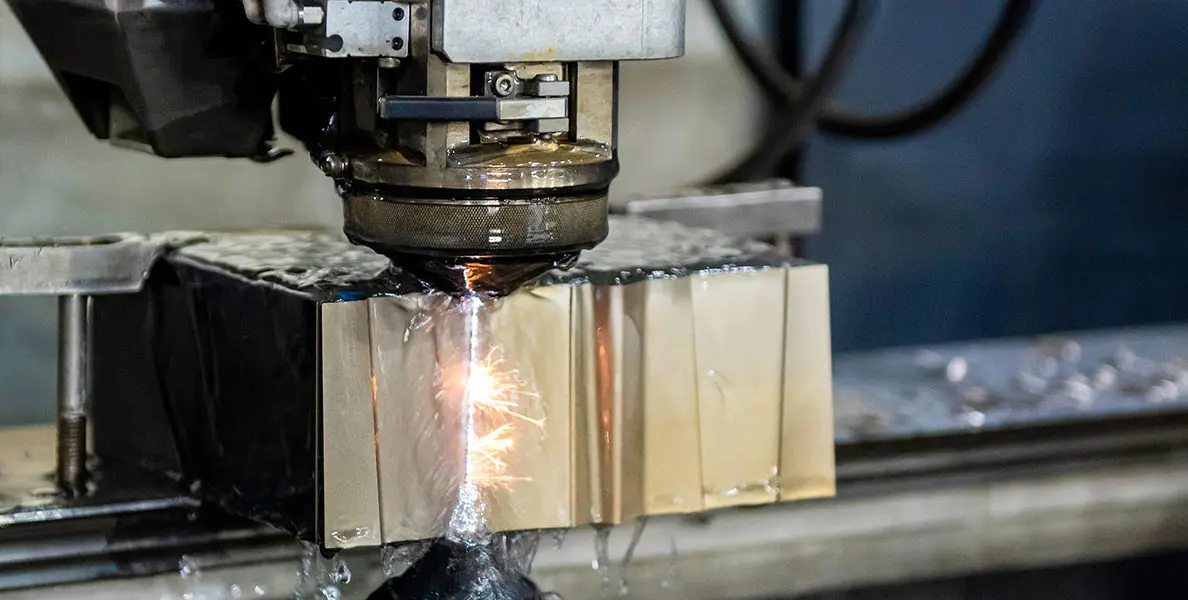

レーザー切断

この方法では、レーザー切断機は高出力のレーザー ビームを使用して、切断する材料を溶かしたり、燃やしたり、蒸発させたりします。これは、金属、プラスチック、木材、および正確できれいな切断が必要なその他の材料の切断によく使用されます。

このプロセスでは、ビームがノズルを通して材料に焦点を絞られ、向けられ、狭く強力な熱源が作られ、金属(またはより厚い材料)を迅速かつ効率的に切断でき、最終的にきれいで正確な切断が実現します。

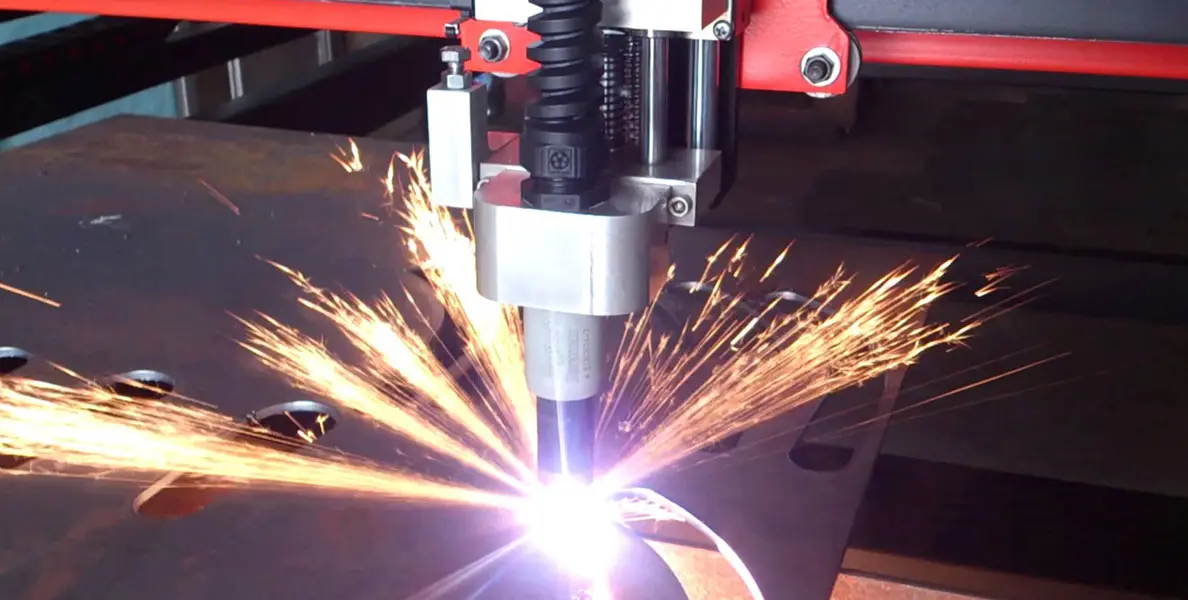

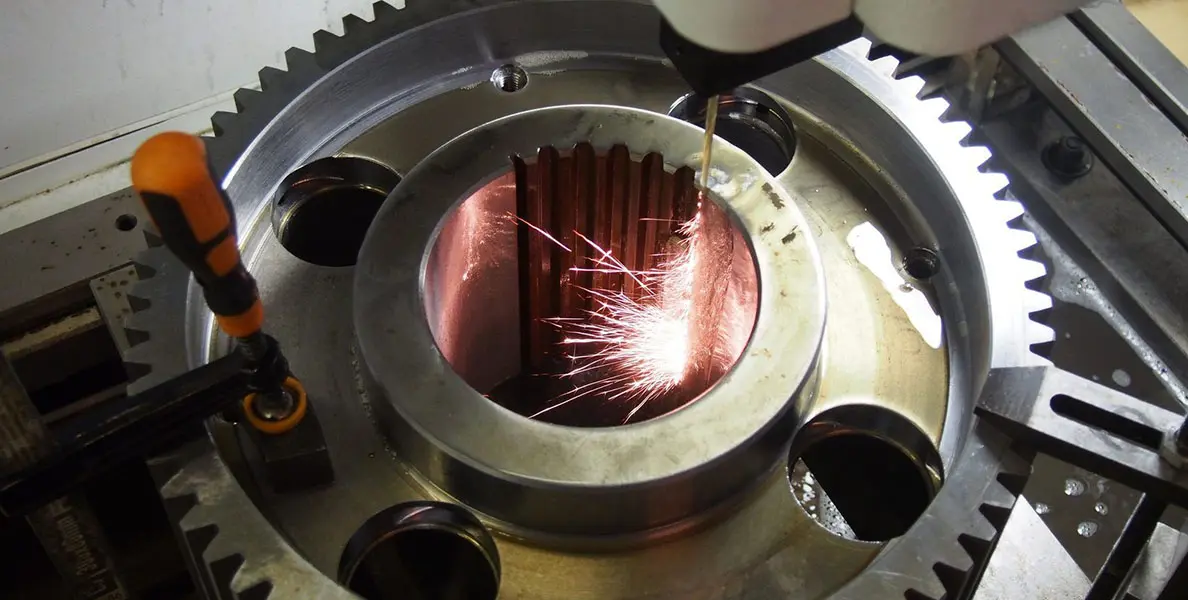

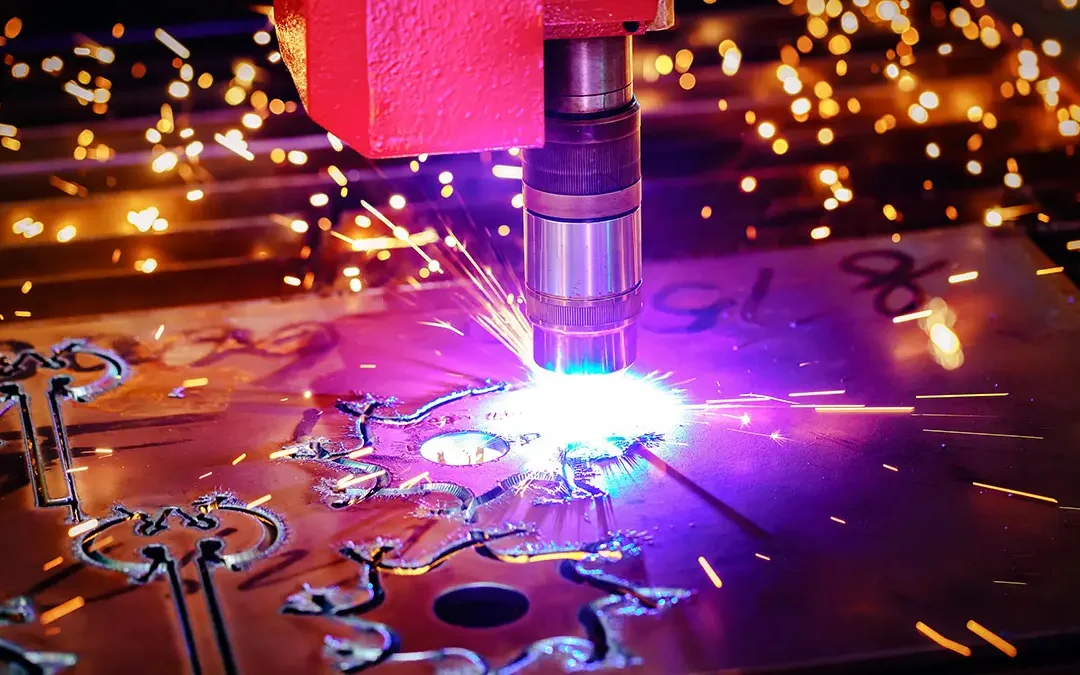

プラズマ切断

この方法では、プラズママシンはプラズマトーチを使用してイオン化ガスを高速で吹き付けることで材料を切断します。ガスは極めて高温に加熱され、プラズマと呼ばれるイオン化ガスの高速ジェットを発生させ、切断する材料を溶かして吹き飛ばすために使用されます。

この技術は、金属板、パイプ、および高速で正確な切断が必要なその他の材料の切断によく使用されます。厚い材料を切断するための費用対効果の高い方法であり、高速切断が求められる産業用途でよく使用されます。

レーザーとプラズマの違い

レーザーカッターとプラズマカッターの主な違いは、使用される技術、切断の品質、切断可能な材料の厚さ、コスト、耐久性にあります。

製造の世界では、異なる基準でまったく異なる結果にたどり着くでしょう。

| カット/属性 | レーザー | プラズマ |

| 使用される技術 | 高出力レーザービーム | イオン化されたガスの高速流 |

| 動作原理 | ビームを使用して材料の熱源を溶かしたり、燃やしたり、蒸発させたりします。 | 高温のイオン化ガスをプラズマトーチに送り、材料を切断する |

| 通常使用材料 | 金属、プラスチック、木材、その他の材料は正確できれいな切断が必要です | 金属板、パイプ、その他の材料は高速かつ正確な切断が必要です |

| 厚さの要件 | より薄い素材 | 厚い素材 |

| 刃先の品質 | よりクリーンで素材の歪みが少ない | 荒々しい |

| 材料の歪み | 少ない | 多い |

| コスト | より高い | より安い |

| 持久力 | より長い | より短い |

レーザー切断とプラズマ切断の長所と短所

尊敬する読者の皆様は、この 2 つの方法の違いをすでに理解されていると思います。

この部分では、さまざまな側面をさらに掘り下げて、各側面におけるこの 2 つのテクノロジーの利点と限界を理解していきます。

コスト比較

レーザー切断とプラズマ切断のコスト比較に関しては、いくつかの要素を考慮する必要があります。

まず、レーザー CNC マシン (ファイバー レーザー システムもインストールする必要がある場合があります) に必要な初期投資は、通常、プラズマ カッターよりも高くなります。

ただし、運用コストが低く、精度が高いため、レーザー切断は長期的にはコスト効率が高くなる可能性があります。さらに、レーザーではエッジがきれいになり、後処理の必要性が減るため、切断あたりのコストが低くなる可能性があります。

一方、プラズマ カッターは多くの場合、より高速で、厚い材料の切断に適しているため、特定の用途ではコスト効率が高くなる可能性があります。

| カット/係数 | レーザー | プラズマ |

| 初期投資 | より高い | より手頃な価格 |

| メンテナンスと消費 | より少ない | さらに必要 |

| 長期コスト | より低い | より高い |

精度と精密度の比較

これら 2 つの技術の精度と精密度を比較する場合、手元のプロジェクトの具体的なニーズを考慮することが重要です。

レーザー カットは、集中した光線を使用して非常に正確なカットを行うため、高い精度で知られています。そのため、複雑な詳細と厳しい許容差が求められるプロジェクトに最適です。

一方、プラズマはより高速な方法であり、細心の精度よりもスピードが求められるプロジェクトに適しています。プラズマは同レベルの精度を提供できないかもしれませんが、さまざまな材料、特に厚い材料を切断するのに非常に効果的な方法です。

| カット/係数 | レーザー | プラズマ |

| 精度 | 上級 | 比較的低い |

| 切削公差 | とてもきつい | 比較的緩い |

| 精度 | すごく高い | 比較的低い |

| 材質依存 | 柔軟性が高く、特に薄い素材に適しています | さまざまな素材、特に厚くて大きな素材に適しています。 |

| 歪み | 少ない | 多い |

切断機の速度比較

レーザーとプラズマの違いは、速度です。

一般的に、厚い材料を切断する場合、プラズマ切断の方が高速です。これは、プラズマ切断機のプラズマアークによって生成される強力な熱が、より容易に溶けて金属切断を迅速に完了できるためです。

一方、レーザー切断は、より薄い材料を高精度に切断する場合、より高速に動作します。焦点を絞った切断ツールは、損傷や歪みを引き起こすことなく、薄い材料を迅速かつ正確に切断できます。

| カット/係数 | レーザー | プラズマ |

| 厚い材料を切るとき | より遅い | より速い |

| 薄い材料を切る場合 | より速い | より遅い |

| 高精度カッティング | より速い | より遅い |

| 低精度切削 | より遅い | より速い |

汎用性の比較

汎用性に関しては、どちらの技術も独自の利点と機能を備えているため、どちらを選択するかは最終的にはプロジェクトの特定の要件と望ましい結果によって決まります。

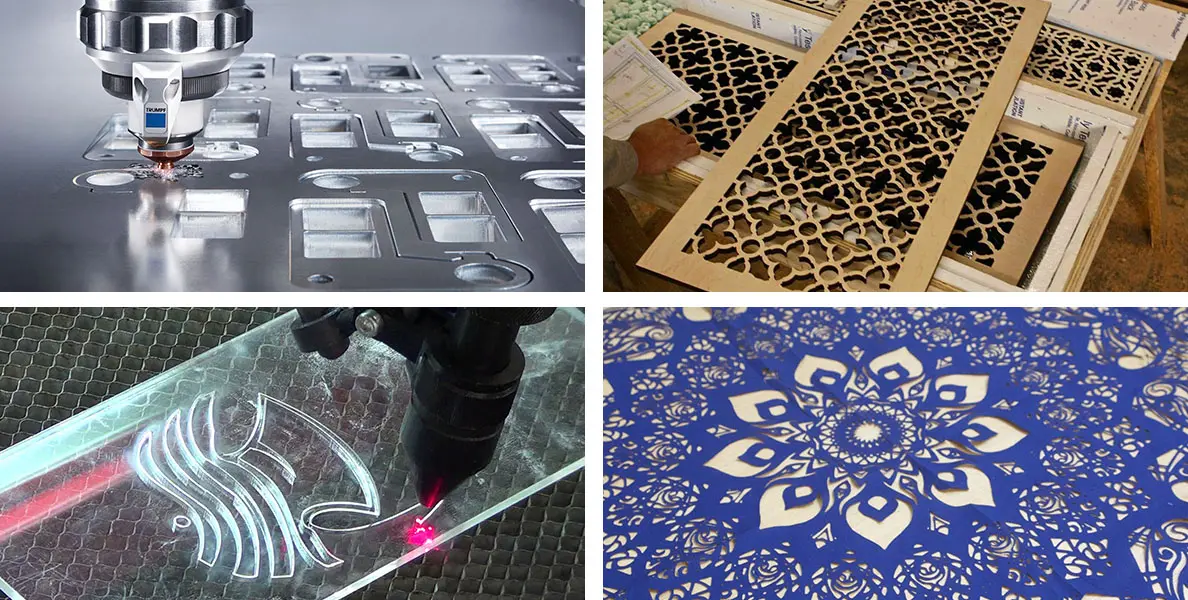

レーザー切断は、その精度と、非常に細かいディテールで複雑なデザインを切断できることで知られています。高精度ときれいなエッジが求められる用途でよく使用されます。

一方、プラズマ切断は、金属板やパイプなどの厚い材料を切断するのに適しています。さまざまな材料を迅速かつ効率的に切断できるため、納期が厳しい産業用途でよく選ばれています。

| カット/係数 | レーザー | プラズマ |

| 材料の適応性 | 幅広い材料を切断可能 | 大型または厚い材料の取り扱いに最適 |

| 取引の詳細 | 複雑なデザインや複雑な形状を可能にする | 高精度や複雑な詳細を必要としないプロジェクトに最適 |

| 適したエリア | 高精度で詳細かつ正確なカットを実現 | 期限が厳しく、スピードと効率が求められる仕事 |

レーザー対プラズマ:それぞれの産業における用途

これら 2 つの技術は、それぞれ長所と短所が異なるだけでなく、産業用途にも使用されています。また、プラズマ切断とレーザー切断にはそれぞれ長所と短所があることを改めて強調しておきます。これらは基本的に優れているわけでも劣っているわけでもなく、特定の産業分野における適応性が異なるだけです。

産業における CNC レーザー カッターの用途

レーザー切断技術は、その精度と効率性により製造業に革命をもたらし、特に自動車、航空宇宙、電子産業で優れた成果を上げています。

自動車分野では、この技術は、車体やその他の部品の金属板に複雑な形状やパターンを切断するために使用されます。レーザー切断の精度と速度の高さは、生産プロセスの最適化を目指すメーカーにとって理想的な選択肢です。

航空宇宙産業では、チタンや複合材などの材料から複雑な部品を切断するために不可欠です。レーザー切断で実現されるきれいな切断と最小限の熱影響部により、部品の構造的完全性が保証されます。

電子機器を製造する場合、レーザー切断は、回路基板やセンサーなどの繊細な部品を精密に切断するために使用されます。最小限の歪みで複雑なパターンを切断する能力は、電子機器の機能と信頼性を確保するために不可欠です。

| 産業におけるレーザー切断の応用 |

| 産業分野 | 用途 | 関連能力 | 製品例 |

| 自動車 | 金属板に複雑な形状や模様を切り出す | 高い精度とスピード | 車体 |

| 航空宇宙 | 材料から複雑な部品を切り出す | 複雑な形状の複雑な部品を作る | エンジン内の微細部品 |

| 電子デバイス | 精密にカットされた繊細な部品 | 歪みを最小限に抑えて複雑なパターンをカット | 回路基板とセンサー |

産業におけるCNCプラズマカッターの応用

プラズマ切断は、その汎用性と効率性から、造船、金属加工、建設など、さまざまな業界で広く使用されています。

海運業界では、この技術は船体やデッキなどの船体部品を組み立てるために厚い金属板を切断するためによく使用されています。そのスピードと精度は、造船に必要な大規模な切断に最適です。

金属加工の分野では、幅広い金属を切断する能力と、さまざまな部品や構造物を作成する汎用性が高く評価されています。機械部品から建築要素に至るまで、製品の製造において重要な役割を果たしています。

建設業界では、厚い材料をきれいに長持ちする切断ができることから、プラズマ切断は建設業界で貴重なツールとなっています。超高層ビルの鉄骨から建物のファサードの金属パネルの成形まで、プラズマ切断は現代の建設現場で重要な役割を果たしています。

| 産業におけるプラズマ切断の応用 |

| 産業分野 | 用途 | 関連能力 | 製品例 |

| 輸送業 | 厚い金属板を切断して船の部品を組み立てる | 精度とスピード | 船体とデッキ |

| 金属加工 | 製品の多様なコンポーネント | 幅広い材料を切断 | 機械部品および建築要素 |

| 建設業 | 清潔で耐久性の高い部品を作る | 厚い材料を切断する | 鉄骨梁と成形金属パネル |

結論: プラズマかレーザーか?

まとめると、プラズマ切断とレーザー切断はどちらもさまざまな材料を切断する非常に効率的な方法ですが、動作原理が異なり、いくつかの重要な違いによって区別されています。コスト、汎用性、速度、精度の分野、および業界でのそれぞれの用途において、パフォーマンスが異なります。メーカーは、特定のニーズに基づいて、最適な切断装置を選択する必要があります。

レーザーおよびプラズマ切断における XMAKE

レーザー切断でもプラズマ切断でも、XMAKE は豊富な経験と高度な技術を持っています。当社の尊敬すべき読者がどちらかのニーズをお持ちの場合は、当社にお任せください。

よくある質問:

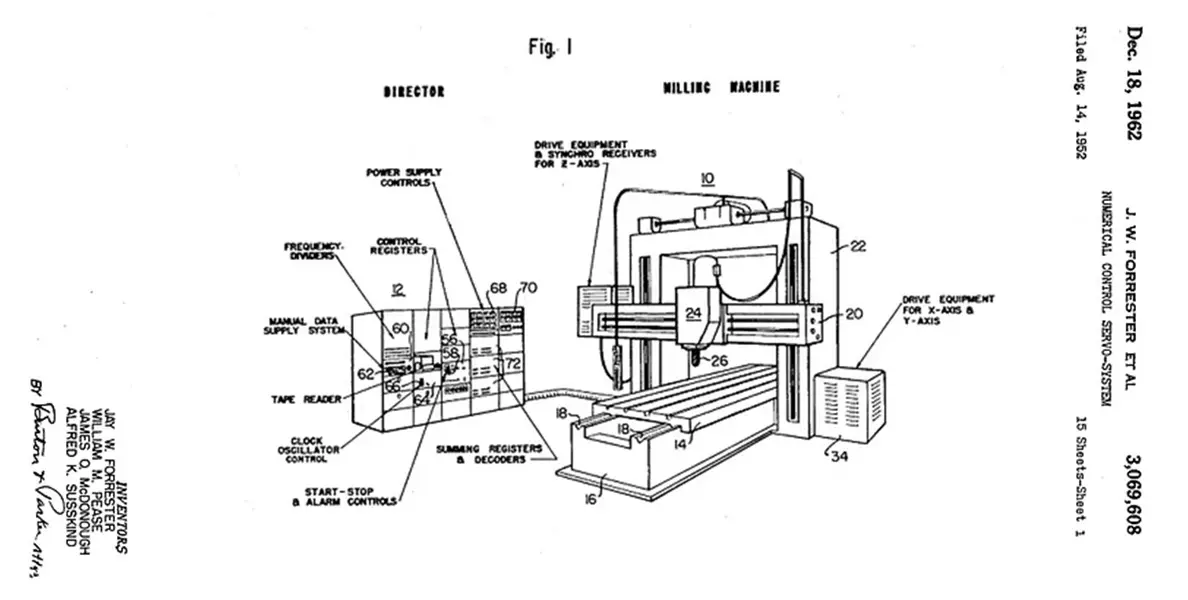

Q1: CNC マシンを使用して両方の切断を行うことができますか?

A:はい、両方の切断方法は、自動化された精度のために CNC (コンピュータ数値制御) マシンを使用して行うことができます。

Q2: レーザー切断機とプラズマ切断機で切断できる金属の種類に制限はありますか?

A: レーザー切断はステンレス鋼やアルミニウムなどの非導電性金属に適していますが、プラズマは鋼などの導電性金属に効果的です。

Q3: 特定のプロジェクトでプラズマ切断とレーザー切断を比較する場合、どのような要素を考慮する必要がありますか?

A: プラズマカッターとレーザーカッターのどちらを選択するかを決定するときは、材料の厚さ、必要な精度、生産速度、予算の制約を考慮してください。

Q4: CNC プラズママシンと CNC レーザーマシンの速度の比較はどうですか?

A:CNC プラズマ切断機は、通常、厚い材料を切断する方が速いのに対し、CNC レーザー切断機は、薄い材料を高精度に切断する方が速いです。

Q5: ファイバーレーザーと CO2 レーザーの違いは何ですか?

A: ファイバーレーザーは CO2 レーザーに比べて効率が高く、切断速度も速いため、薄手から中程度の材料の切断に適しています。

Q6: レーザー切断における切断スロットとは何ですか?

A: 切断スロットとは、ビームが材料を切断するときに作成される狭い経路のことで、正確な切断と材料の無駄の最小化を可能にします。

参考文献

- Comparison of the advantages and disadvantages of CNC plasma cutting machine and CNC laser cutting machine_Kunshan Weisi Machinery Co., Ltd. (n.d.). http://www.kswestern.cn/news/485.html

-

Plasma CNC cutting machine – fiber laser cutting machine core cf (laser fiber cutting). (n.d.). https://zb.szxhyh.com/post/28230.html

-

What is the difference between laser cutting machine and CNC plasma cutting machine [Wuhan Huayucheng CNC]. (n.d.). http://158cnc.com/show-37-933-1.html

-

Laser cutting machine VS plasma cutting comprehensive comparison [CNC cutting machine] CNC flame cutting machine | CNC plasma cutting machine | Gantry CNC cutting machine manufacturer | Wuhan Huayucheng CNC. (n.d.). http://www.hycsk.com/news/content-2091.html