2024 年に適切なタイプのステンレス鋼を選択するための究極のガイド

ステンレス鋼は、材料の一種として、産業製造業や日常生活で注目に値します。

XMAKE は、ステンレス鋼の多様性と範囲が非常に広いため (そして見た目がかなり似ているため)、特定のニーズに最適なステンレス鋼の種類を特定することが多くの人にとって難しいことを発見しました。

この記事では、ステンレス鋼のさまざまなカテゴリを紹介します。これにより、各アプリケーションでの特性をよりよく理解できるようになります。

ステンレス鋼とは?

この部分では、ステンレス鋼とは何か、ステンレス鋼の正確な構成、適切なステンレス鋼を選択するために考慮すべき要素を紹介します。

ステンレス鋼の概要

ステンレス鋼は、クロム、鉄、鋼を合金にして耐腐食性のある材料を作ります。

クロムを追加すると、鋼の表面に薄い酸化物層が形成され、錆や腐食から保護するのに役立ちます。ステンレス鋼は、キッチン家電、手術器具、産業機器など、幅広い用途に最適な材料です。

考慮すべきステンレス鋼の特性

特定の用途に適したステンレス鋼を選択する場合、考慮すべき要素がいくつかあります。

耐腐食性

ステンレス鋼のグレードによって耐腐食性のレベルが異なるため、使用する環境に適したグレードを選択することが重要です。

強度と耐久性

一部の用途では強度の高い鋼が必要になる一方、他の用途では強度の低いグレードを使用できる場合があります。

温度と圧力

グレードによって温度と圧力の制限が異なるため、用途の条件に耐えられるグレードを選択することが重要です。

コスト

ステンレス鋼のグレードによっては他のグレードよりも高価なものもあるため、コストと要件のバランスを取ることが重要です。

美観

一部の用途では見た目に美しいステンレス鋼が必要になる一方、他の用途では形状よりも機能を優先する場合があります。

これらすべての要素を考慮することで、アプリケーションの要件を満たす適切なグレードのステンレス鋼を確実に選択できます。

ステンレス鋼合金のさまざまなタイプ

この部分では、一般的なステンレス鋼の種類をいくつか紹介し、これらの鋼の意味、利点、組成、および用途について説明します。

オーステナイト系ステンレス鋼

オーステナイト系には高レベルのクロムとニッケルが含まれており、腐食耐性と強度に優れています。この鋼は焼きなまし状態では非磁性で、冷間加工後にわずかに磁性を帯びます。

オーステナイト系鋼は、成形性、溶接性、靭性に優れていることでも知られており、幅広い用途で人気があります。

このステンレス鋼合金は、キッチン用品、食品加工機器、化学処理プラント、医療機器の製造によく使用されます。腐食耐性があるため、腐食性物質との接触が懸念される用途に最適です。

この鋼は、強度と重量の比率が高いため、自動車産業や航空宇宙産業でも好まれています。

人気のグレードには、304、316、321 などがあります。

グレード 304: 最も一般的なタイプで、家電製品や建築資材に広く使用されています。

グレード 316: 腐食に対する耐性が高いことで知られており、海洋用途に適しています。

グレード 321: チタンで安定化されており、排気システムやジェット エンジン部品などの高温環境でよく使用されます。

| 属性 | オーステナイト系ステンレス鋼 |

| 材料 | クロム、ニッケル |

| アドバンテージ |

|

| 一般的な使用 |

|

| 部品例 |

|

| 人気のグレード | 304, 316, 321 |

マルテンサイト系ステンレス鋼

マルテンサイトは、強度、硬度、耐摩耗性に優れていることで知られています。炭素含有量が低く、クロムを含んでいるため、熱処理によって硬化および焼き戻しが可能です。

マルテンサイトには、マルテンサイトと呼ばれる独特の針状の構造があり、硬化が可能でありながら耐腐食性があります。

この鋼は、刃物、外科用器具、バルブ、シャフト、ギアなどの用途によく使用されます。強度と硬度が高いため、工業用部品や自動車部品など、耐摩耗性が重要な用途に適しています。

グレードの例には、410、420、440などがあります。

グレード410:耐腐食性と機械特性に優れた汎用ステンレス鋼。

グレード420:硬度と耐摩耗性に優れていることで知られています。グレード440:耐腐食性と硬度に優れた高炭素ステンレス鋼で、ベアリングやバルブによく使用されます。

| 属性 | マルテンサイト系ステンレス鋼 |

| 材料 | 炭素、クロム、マルテンサイト |

| アドバンテージ |

|

| 一般的な使用 |

|

| 部品例 |

|

| 人気のグレード | 410, 420, 440 |

フェライト系ステンレス鋼

フェライト系は、主な合金元素としてクロム含有量が高く、その割合は 10.5 ~ 27 パーセントで、ニッケルはほとんどまたはまったくありません。

耐腐食性が高いことで知られており、過酷な環境での使用に適しています。また、フェライト系ステンレス鋼は成形性と磁性にも優れています。

フェライト鋼は、自動車の排気システム、キッチン家電、熱交換器など、さまざまな用途で一般的に使用されています。

応力腐食割れや高温酸化に対する耐性があるため、高温や腐食性物質にさらされる部品に最適です。

例としては、410、416、420 などがあります。これらのグレードは、強度が高く、硬度が高く、耐摩耗性に優れていることで知られています。

ブレード、外科用器具、タービン部品など、高い強度と硬度が求められる用途で一般的に使用されています。

| 属性 | フェライト系ステンレス鋼 |

| 材料 | クロム、ニッケル(ほとんどない) |

| アドバンテージ |

|

| 一般的な使用 |

|

| 部品例 |

|

| 人気のグレード | 410, 416, 420 |

二相ステンレス鋼

二相鋼には、オーステナイト相とフェライト相の両方からなる 2 相の微細構造が含まれています。

このユニークな特性の組み合わせにより、腐食、ひび割れ、浸食に対する耐性が高く、優れた強度と靭性も備えています。

優れた特性のため、二相鋼は高い強度と耐腐食性が求められる用途でよく使用されます。

一般的な用途には、橋梁、沖合石油掘削装置、圧力容器、貯蔵タンクの建設が含まれます。また、化学処理、パルプおよび製紙、食品加工業界でもよく使用されます。

グレードの例には、410、420、431 などがあります。これらのグレードは、高い強度、硬度、耐摩耗性で知られています。

手術器具、工業用ナイフ、タービンブレードなど、高い機械的特性が求められる用途でよく使用されます。

| 属性 | 二相ステンレス鋼 |

| 材料 | 二相微細構造 (オーステナイト系およびフェライト系) |

| アドバンテージ |

|

| 一般的な使用 |

|

| 部品例 |

|

| 人気のグレード | 410, 420, 431 |

析出硬化ステンレス鋼

析出硬化はステンレス鋼ファミリーの特別なメンバーであり、熱処理プロセスによって強度が増します。

このプロセスでは、鋼構造内に微粒子が形成され、硬度と靭性が向上します。

これらの微粒子は通常、熱処理中に合金元素が溶解し、その後析出することによって生じます。

一般的な用途とアプリケーションには、航空宇宙部品、高性能自動車部品、産業機器などがあります。

優れた強度と耐腐食性のため、この鋼は高い機械的性能が求められるアプリケーションで使用されます。

析出硬化で一般的に使用されるグレードの例には、17-4PH、15-5PH、17-7PH などがあります。

これらのグレードは、強度、硬度、耐腐食性が高いことで知られており、信頼性が不可欠な幅広いアプリケーションに最適です。

| 属性 | 析出硬化ステンレス鋼 |

| 材料 | 鉄骨構造内の微粒子 |

| アドバンテージ |

|

| 一般的な使用 |

|

| 部品例 |

|

| 人気のグレード | 17-4PH, 15-5PH, 17-7PH |

適切なステンレス鋼の選択に関する結論

結論として、ステンレス鋼は産業や日常生活で広く使用されている合金材料の一種です。ステンレス鋼にはさまざまな種類があり、それぞれに長所と短所があります。

メーカーは、さまざまな要因とアプリケーションの特定の要件に基づいてステンレス鋼を選択する必要があります。

高品質のステンレス鋼部品はどこで入手できますか?

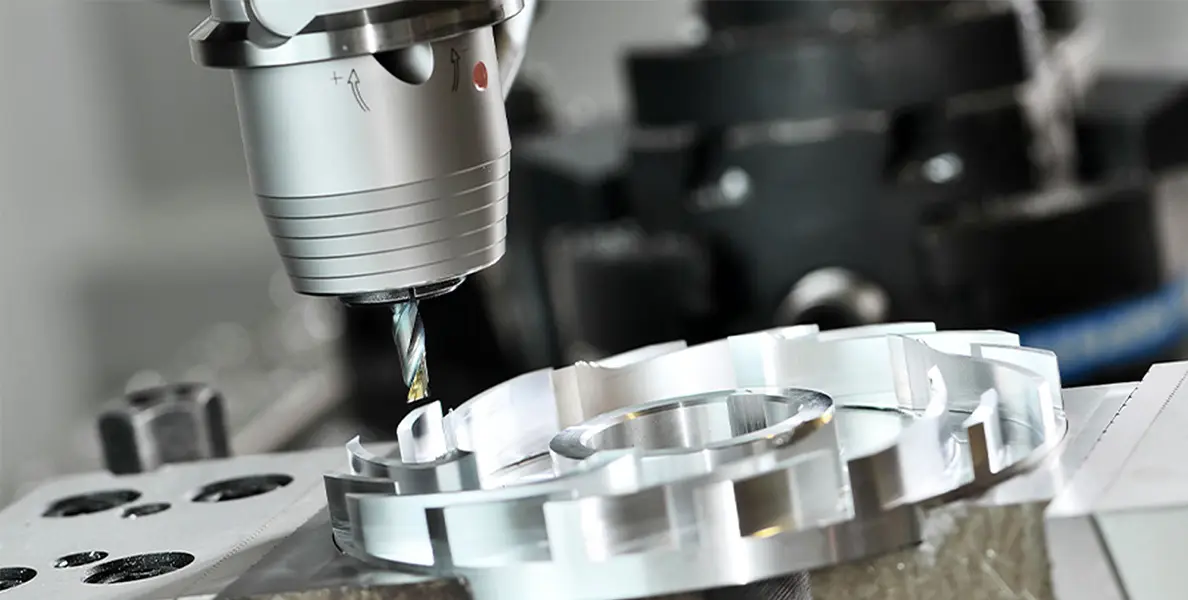

XMAKE を信頼してください。デジタル製造プラットフォームのリーダーとして、当社はさまざまなプロセスを提供しており、オーステナイト鋼とフェライト鋼 (およびその他の多くのグレードとタイプ) で部品を製造できます。

必要な鋼の種類、必要な鋼のグレード、必要な生産量をお知らせください。満足のいく回答をさせていただきます。

よくある質問

Q1: ステンレス鋼は炭素鋼とどう違うのですか?

A: ステンレス鋼は耐久性があり腐食に強いだけでなく、炭素鋼に比べてクロムとニッケルの割合が高いです。これにより、ステンレス鋼は錆びや汚れに強くなります。

Q2: ステンレス鋼が人気のある選択肢となっている特性は何ですか?

A: ステンレス鋼は、その高い延性で知られています。簡単に成形および操作でき、さまざまな用途に使用できる多用途の材料として延性を持たせることができます。

Q3: 海洋環境はステンレス鋼にどのような影響を与えますか?

A: ステンレス鋼グレード 316 は、海洋環境での腐食に対して非常に耐性があります。グレード 316 ステンレス鋼にモリブデンが含まれているため、海水にさらされる過酷な条件に耐える能力が向上します。

Q4: ステンレス鋼はどのように製造されますか?

A: ステンレス鋼は、約 10~11% のクロムを含む鉄鉱石を溶解して製造されます。特定の品質を実現するために、ニッケル、モリブデン、チタンなどの他の合金元素も追加されることがあります。

Q5: ステンレス鋼におけるクロムの重要性は何ですか?

A: クロムはステンレス鋼の耐腐食性を高めるため、ステンレス鋼の重要な要素です。ステンレス鋼には通常、少なくとも 10.5% のクロムが含まれており、グレード 430 ステンレス鋼には約 17% のクロムが含まれています。

Q6: ステンレス鋼は誰によって、いつ開発されましたか?

A: ステンレス鋼の歴史は、1913 年にイギリスのシェフィールドでハリー ブレアリーが開発したことに遡ります。彼は、従来の鋼組成にクロムを追加することで、耐腐食性鋼を開発しました。

参考文献

- Classification of Stainless Steel and Properties and Uses of Common Types. (n.d.). https://www.hdw999.com/Article/bxgdflhcjx.html

- Classification and Characteristics of Stainless Steel . (n.d.). https://tehongss.com/page11?article_id=80

- Miniidea. (n.d.). How many types of stainless steel are there (performance characteristics and application introduction of various types) | Nagahara Spray. https://www.spraycyco.com/news/1298.html