3D プリント用 PETG フィラメント: PETG とは何か、なぜ使用するのか | XMAKE

多くの固有名詞は長いため、発音が難しくなります。特に複合材料の場合、名前が長すぎて作成者が頭字語を使用して参照する必要があることが多いため、発音が難しくなります。

PETG は、ポリエチレン、テレフタレート、グリコールの略で、そのような典型的なものの 1 つです。

この記事では、PETG とは何か、何が異なるのか、なぜ 3D 印刷で広く使用されているのかを理解するのに役立ちます。

PETG に関する基本情報

この部分では、PETG とは何か、PETG の製造方法、およびその特性 (強度と弱点を含む) について説明します。

PETG とは

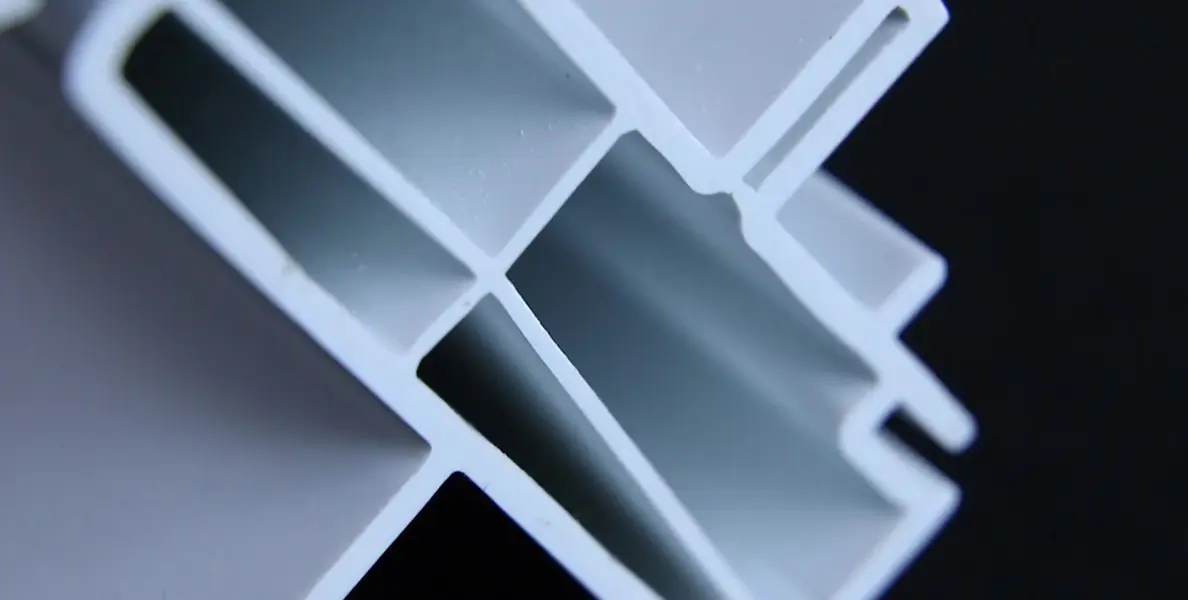

ポリエチレンテレフタレートグリコール改質 (PETG または PET-G として知られています) は、熱可塑性ポリエステル樹脂の一種であり、PET とエチレングリコールのコポリマーの一種です。

これは、3D 印刷だけでなく、食品や飲料の容器、医療機器、その他の消費者製品の製造にも一般的に使用される多用途の材料です。

PETG 素材は、高い耐衝撃性、透明性、加工のしやすさで知られています。化学構造により、従来の PET 素材に比べて化学薬品や高温に対する耐性が優れています。

グリコールを含む PET の特性

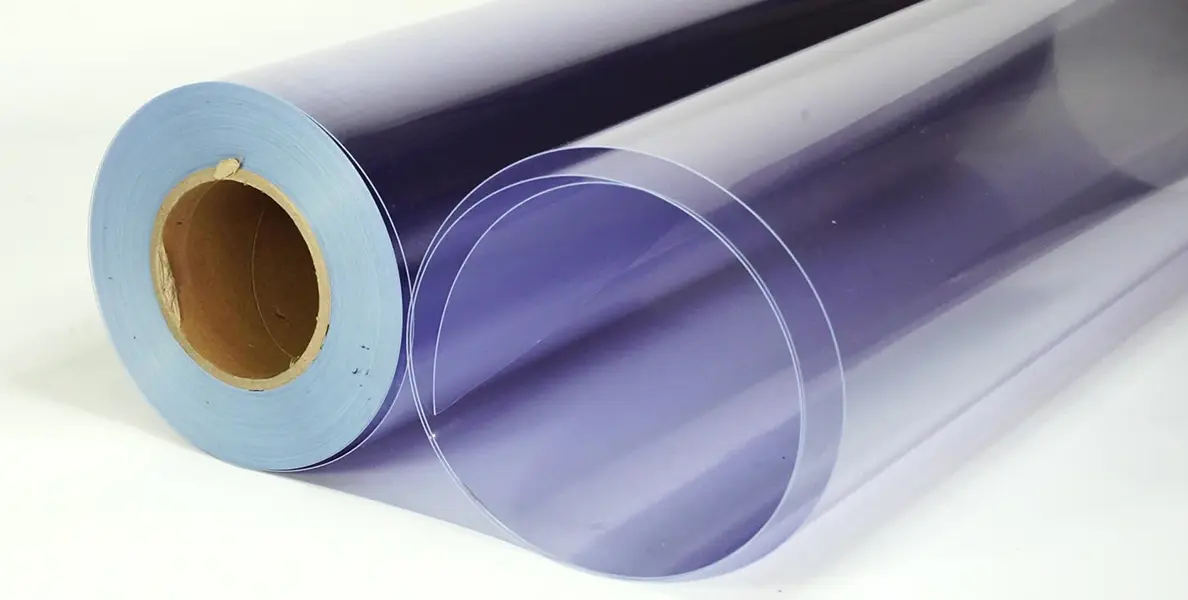

透明性と透明度

この素材は光学的に優れた透明度で知られており、視認性が重要な用途でよく使用されています。パッケージ、看板、陳列ケースのいずれに使用する場合でも、PETG を使用すると中身がはっきりと見えます。

この光学的な透明度により、精密なデザインの詳細が完成品に反映されるため、3D 印刷にも適した素材となっています。

耐衝撃性

耐衝撃性があるため、強度と耐久性が求められ、摩耗に耐えられる製品に最適です。

この素材は、破損やひび割れを起こさずに強い衝撃に耐えることができ、自動車、建設、パッケージングなどの業界での使用に信頼性の高いソリューションを提供します。

耐薬品性

優れた耐薬品性により、さまざまな化学物質や溶剤にさらされるさまざまな用途で人気の素材となっています。

このポリマーは、酸、アルカリ、溶剤など、さまざまな化学物質に耐性があるため、他の素材では耐えられないような過酷な環境での使用に適しています。

耐候性

PETG は耐候性に優れており、日光、雨、その他の環境要因にさらされても構造的完全性が損なわれたり失われたりすることなく耐えることができます。

標識、ディスプレイ、屋外設備のいずれに使用する場合でも、PETG は長期間にわたって外観と機能を維持できることで知られています。

| PETGの特性 |

| 特性 | 説明と使用 |

| 透明性と明確さ |

|

| 耐衝撃性 |

|

| 耐薬品性 |

|

| 耐候性 |

|

利点

包装と製造に関しては、PETG はさまざまな利点があるため、人気のある選択肢となっています。

コスト効率が高い:PETG の主な利点の 1 つは、他の材料と比較してコスト効率が高いことです。これにより、品質を犠牲にすることなく生産コストを削減したい企業にとって理想的な選択肢となります。

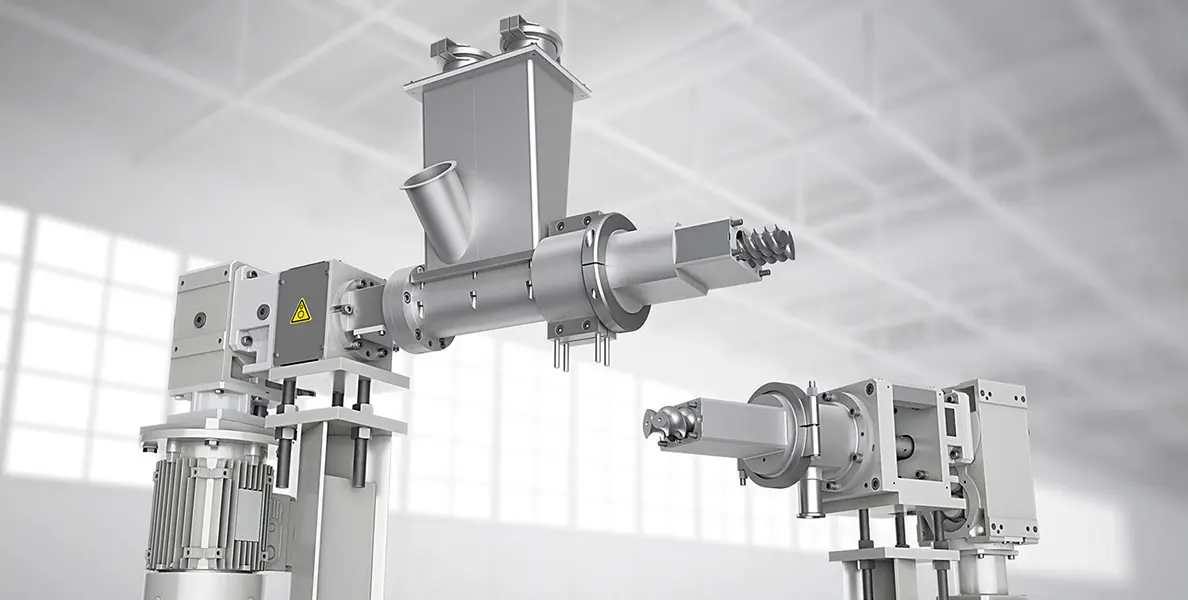

熱成形が容易:PETG は熱成形操作の要件が低いため、製造業者は複雑な形状やデザインを簡単に作成できます。

環境に優しい:PETG はリサイクル可能な材料であるため、環境に優しいです。つまり、複数回再利用できるため、廃棄物が削減され、環境への影響が最小限に抑えられます。

包装と製造のニーズに PETG を選択することで、企業は持続可能性と環境への配慮への取り組みを示すことができます。

制限

PETG には多くの利点がありますが、いくつかの弱点があることも知られています。

傷がつきやすい: PETG は他のプラスチックほど傷がつきにくくないため、特に人通りの多い場所や頻繁に取り扱う用途では、時間の経過とともに目に見える傷や損傷が生じる可能性があります。

高温に対する耐性が低い:PETG は日光やその他の過酷な環境に耐えることができますが、それでも熱適合性や耐熱性に優れた素材ではありません。

ABS やポリカーボネートなどの他のプラスチックに比べて融点が低いため、PETG は高温や大量の熱エネルギーにさらされる用途には適さない可能性があります。

化学的な汎用性が限られている:家庭用洗剤などの一般的な化学薬品には耐性がありますが、より強い化学薬品や溶剤には耐えられない可能性があります。 これにより、特定の産業環境や化学環境での使用が制限される可能性があります。

| 長所と短所 |

| 長所 | 長所 |

|

|

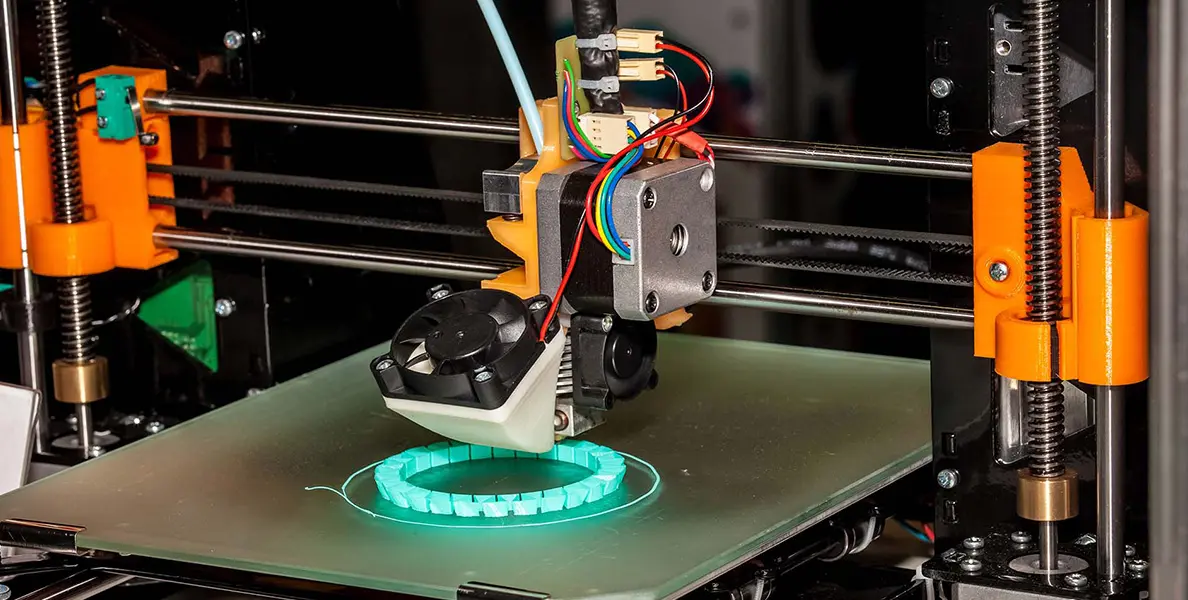

PETG を使用した 3D 印刷

3D 印刷は、PETG と連携する最も一般的な製造分野の 1 つです。

この部分では、PETG がよく使用される 3D 印刷のセグメンテーション、PETG が提供する製品、および 3D プリンターに関する注意事項について説明します。

3D 印刷における PETG の用途

機能プロトタイプ

3D 印刷の世界における PETG の主な 3D 印刷用途の 1 つは、機能プロトタイプの作成です。

PETG は強度と耐久性に優れていることで知られており、量産に移行する前にテストと評価に耐えられるプロトタイプなどの印刷プロジェクトに最適です。

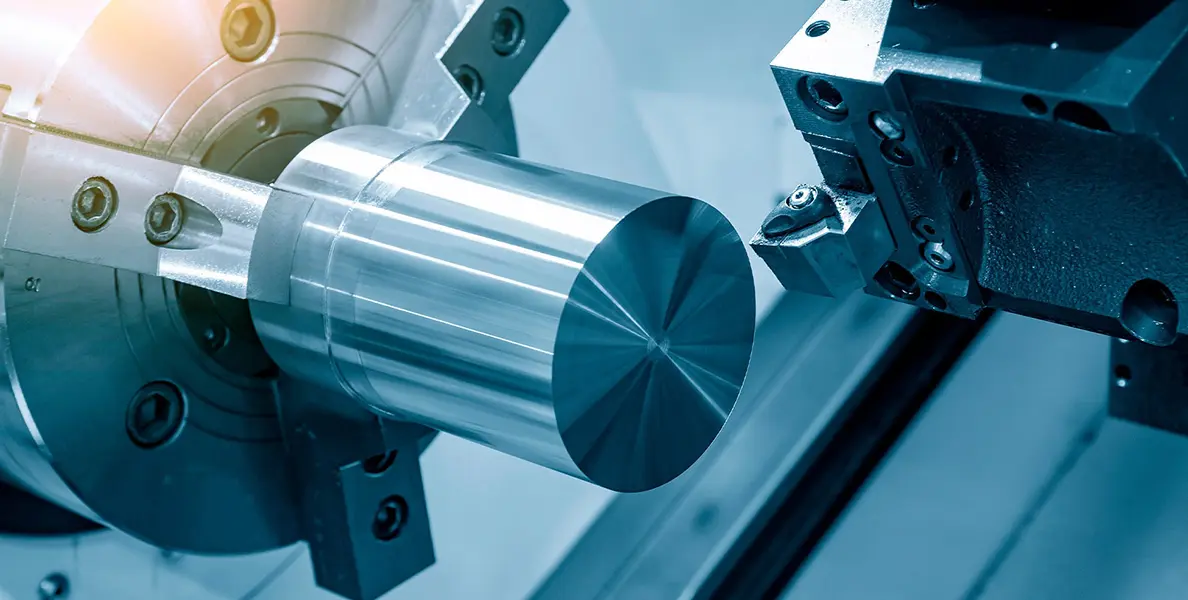

機械部品

PETG は、優れた耐衝撃性と柔軟性があるため、機械部品の製造にもよく使用されます。

PETG は強度と耐薬品性があるため、摩耗に耐える必要がある部品に最適な素材です。

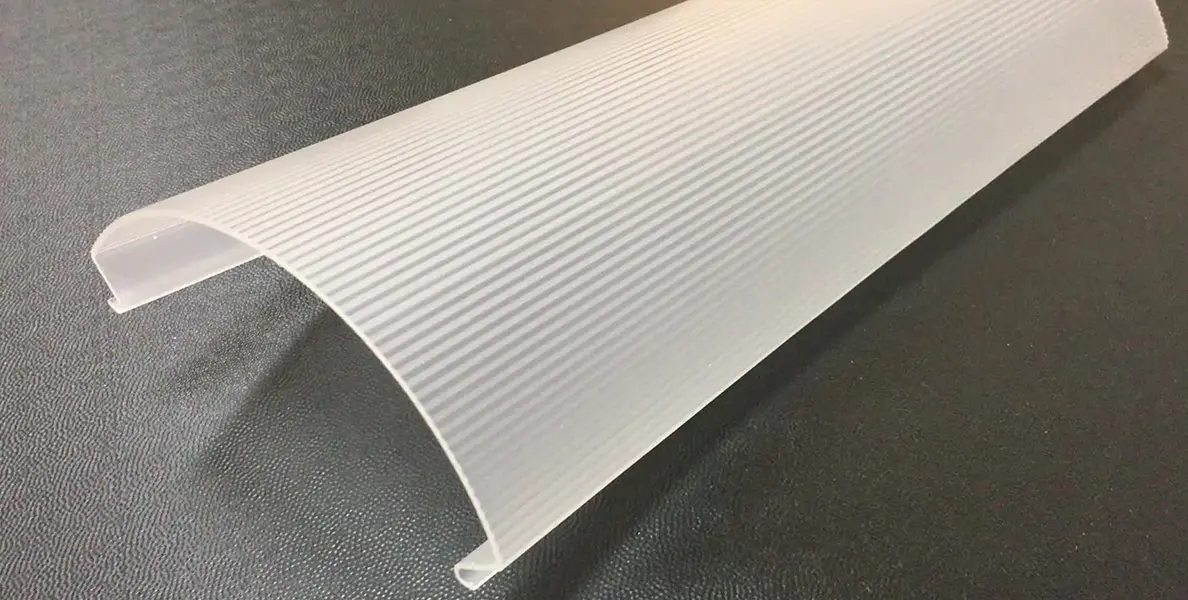

透明および着色オブジェクト

PETG は透明度が高く、見た目に美しいシースルー パーツの製造が可能です。

また、幅広い色が用意されているため、細部までこだわった美しいパーツを作成し、カスタマイズされたオブジェクトを簡単に印刷できます。

食品に安全な容器

PETG は、水筒、食品容器、キッチン用品、パッケージなど、食品と接触するアイテムの印刷に適しています。

収縮率が低く、反りが最小限であることも、3D 印刷コミュニティで人気の理由です。

| 3Dプリントのアプリケーション | プロパティを活用する |

| 機能プロトタイプ |

|

| 機械部品 |

|

| 透明および色付きのオブジェクト |

|

| 食品安全容器 |

|

3DプリンターにおけるPETGの注意点

PETG を最新の 3D プリンターで使用する場合、印刷を成功させるには正しい設定を使用することが重要です。

推奨プリンター設定

PETG の推奨プリンター設定には、通常、ホットエンド温度が 230~250°C、加熱ベッド温度が約 70~80°C です。また、印刷品質を向上させるには、PLA に比べて印刷速度を遅くすることをお勧めします。

ベッド接着のヒント

PETG を使用するときに適切な印刷ベッド接着を確保するには、ビルド プレートにグルー スティックまたはマスキング テープを使用すると便利です。ヘアスプレーを薄く塗ったり、3D 印刷用に設計された特殊な接着剤を使用したりすることで成功するユーザーもいます。

後処理技術

PETG 印刷物は、紙やすりで磨いて滑らかな仕上がりにすることができます。さらに、ヒート ガンを使用して印刷物の表面を軽く加熱すると、糸引きや欠陥を取り除くのに役立ちます。ヒート ガンを使用するときは注意が必要です。熱が強すぎると、印刷物が歪んだり溶けたりする可能性があるためです。

結論

結論として、PETG は、優れた部品と制限を備えた、用途の広い熱可塑性材料であり、アプリケーションでよく使用されます。3D プリンターに最適な値を備えているため、3D 印刷に最適です。

持続可能で高性能な製品に対する需要が高まり続ける中、PETG の将来的な見通しは有望です。PETG は、そのユニークな特性の組み合わせにより、さまざまな業界のニーズを満たすのに適しています。

優れた PETG 製品はどこで入手できますか?

XMAKE にお問い合わせください。デジタル製造プラットフォームのリーダーとして、当社は PETG や PLA などの他の材料で作られた部品の取り扱いにおいて豊富な経験を持っています。当社の高度な技術は、インターネットと製造を組み合わせて、印刷プロセス全体とすべての 3D 印刷製品の製造管理を維持できます。

よくある質問

Q1: PLA と PETG の類似点と相違点は何ですか?

A: PETG と PLA はどちらも 3D 印刷でよく使用される熱可塑性プラスチックですが、前者は PLA に比べて層の接着性と耐久性に優れています。

Q2: PET に関連する一般的な印刷の問題は何ですか?

A: PET は簡単に印刷できますが、適切に調整されていない場合は、糸引きや滲み、印刷中の変形などの問題が発生する可能性があります。

Q3: PETG の印刷温度は PLA や ABS よりも低い必要がありますか?

A: PETG の印刷温度は通常、PLA よりも高く、ABS よりも低くなります。

Q4: PETG は天然由来ですか、それとも製造されたものです?

A:PETG は製造された材料であり、天然由来ではありません。

Q5: 印刷の最初の数層を PETG で印刷する利点は何ですか?

A: 最初の数層を PETG で印刷すると、ベッドの接着性と全体的な印刷耐久性が向上します。

参考文献

- What is PETG (Polyethylene Terephthalate Glycol). (n.d.). Laird Plastics. https://lairdplastics.com/resources/what-is-petg-polyethylene-terephthalate-glycol-/

-

Jindal, K. (2023, October 17). What is PETG Material? | The Definitive Guide. PlasticRanger. https://plasticranger.com/what-is-petg-material/

-

WHAT IS PETG? (EVERYTHING YOU NEED TO KNOW) – FacFox Docs. (2022, August 12). FacFox Docs. https://facfox.com/docs/kb/what-is-petg-everything-you-need-to-know