執筆者 Lynn Xmake | 7月 23, 2024

2024年現在、世界の風力発電の設備容量は約940ギガワットに達しています。その中で、日本の風力発電の設備容量は約5.5ギガワットに達し、全電力供給の約1.5%を占めています。近年、日本政府は2030年までに風力発電の設備容量を20ギガワットに拡大することを目標に掲げ、特に洋上風力発電の導入を積極的に進めています。この成長を支える重要な要素は、3Dプリンター技術の進歩によって風力発電のブレードなどの部品を製造することです。

本記事では、3Dプリンターを活用した風力発電ブレードの製造に関する最新の技術開発について詳しくご紹介します。革新的な3Dプリンター技術は、より効率的で環境に優しい風力発電ブレードの生産を可能にし、日本の再生可能エネルギーの未来に大きな影響を与えることが期待されています。

従来の風力発電ブレードの製造工程及びその制限

従来の風力発電ブレードは、ブレードの形状に合わせて作られたモールドに、複合材料の繊維シートと樹脂を順番に積層していきます。真空バッグ法やオートクレーブ法などの手法を使って、繊維と樹脂を一体化させながら成形していきます。

成形されたブレードの内部構造を補強するために、スパー(主骨材)やリブなどの補強部品を取り付けます。さらに表面の仕上げ加工を行い、最終的な製品形状を完成させます。

この従来の方法にはいくつかの制限があります。まず、金型の製作と変更が高コストで時間がかかるため、新しいデザインの試行が難しいです。また、金型に依存するため、ブレードの形状に複雑な内部構造を持たせることが困難で、設計の自由度が制約されます。

さらに、材料の無駄が多く、材料特性を特定の部分で最適化することが難しいです。製造設備が大型であり、輸送や設置場所の制限もあります。最後に、製造過程で発生する揮発性有機化合物(VOC)などの環境および健康への影響も問題となります。

これらの課題に対して、3Dプリンターを活用した新しい製造方法が注目されているのです。3Dプリンターを使えば、より自由度の高い設計と迅速な製造が可能になります。

3Dプリンティングによる羽根製造のメリット

- コスト削減: 3Dプリンティングは、必要な部分だけに材料を使用するため、無駄が少なく、コストを抑えることができます。特に試作段階や少量生産において、従来の製造方法よりもコスト効率が高くなります。

- 設計の柔軟性: 従来の製造方法では難しい複雑な形状や内部構造を簡単に作成できます。これにより、羽根の空力特性や強度を最適化することが可能です。デザインの変更が必要な場合、3Dプリンターを使用すれば簡単かつ迅速に対応できます。

- 製造時間の短縮: 3Dプリンティングは一度に一体の部品を成形することができるため、複数の部品を組み立てる手間が省け、製造時間が大幅に短縮されます。

- 環境への配慮: 3Dプリンティングは、必要な部分だけに材料を使用するため、製造過程で発生する廃棄物が少なくなります。しかも、 3Dプリンティングで使用される材料の中には、リサイクル可能なものや環境に優しい材料が含まれており、サステナビリティに貢献します。

- 現地製造の可能性: 風力発電所の近くで羽根を製造することが可能となり、輸送コストや輸送中のダメージを減らすことができます。

- 品質と性能の向上: 3Dプリンティングは高い精度で部品を製造できるため、羽根の品質と性能が向上します。 3Dプリンティングでは材料の特性を最適化することができ、より強度が高く、耐久性のある羽根を作ることができます。

3Dプリンターを活用した風車ブレードの進化

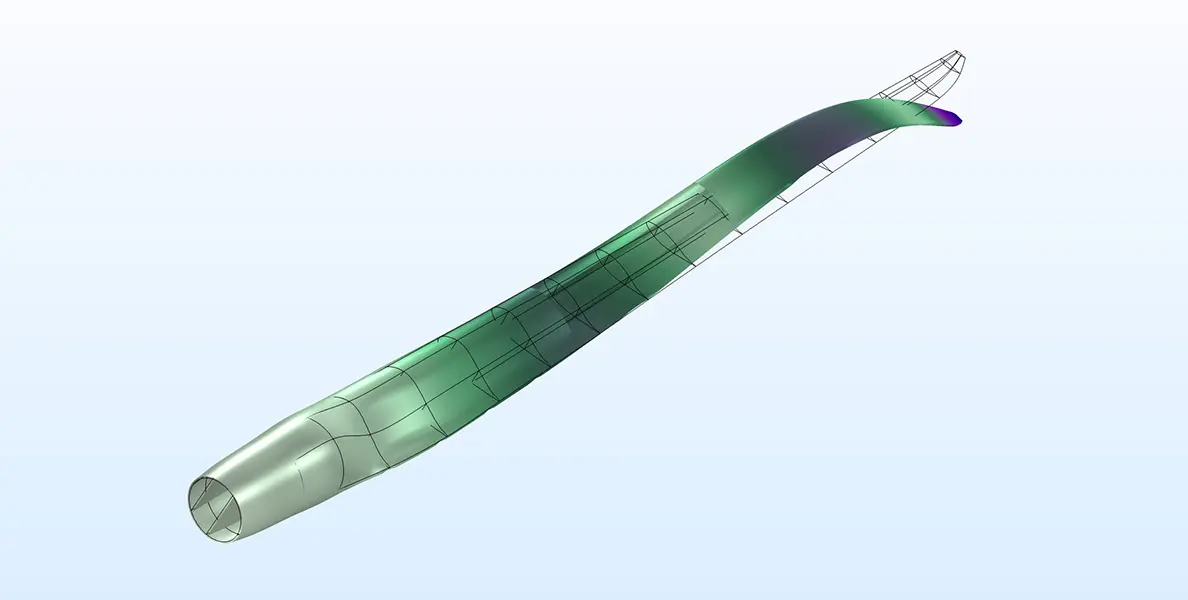

1.風力発電ブレードの新しい形状や構造の探索

風車のブレードデザインが進化しています。ゼネラル・エレクトリック(GE)は、自然界の優れたデザインからインスパイアを受け、例えば鷲の翼を模したブレードを開発しました。これにより、空気の流れをより効率的に利用でき、発電効率が大幅に向上しています。

さらに、GEは3Dプリンター技術を活用して、ブレード内部にハニカム構造を組み込んでいます。この設計は軽量でありながら非常に強度が高く、材料の使用を最小限に抑えつつ、強度を確保しています。

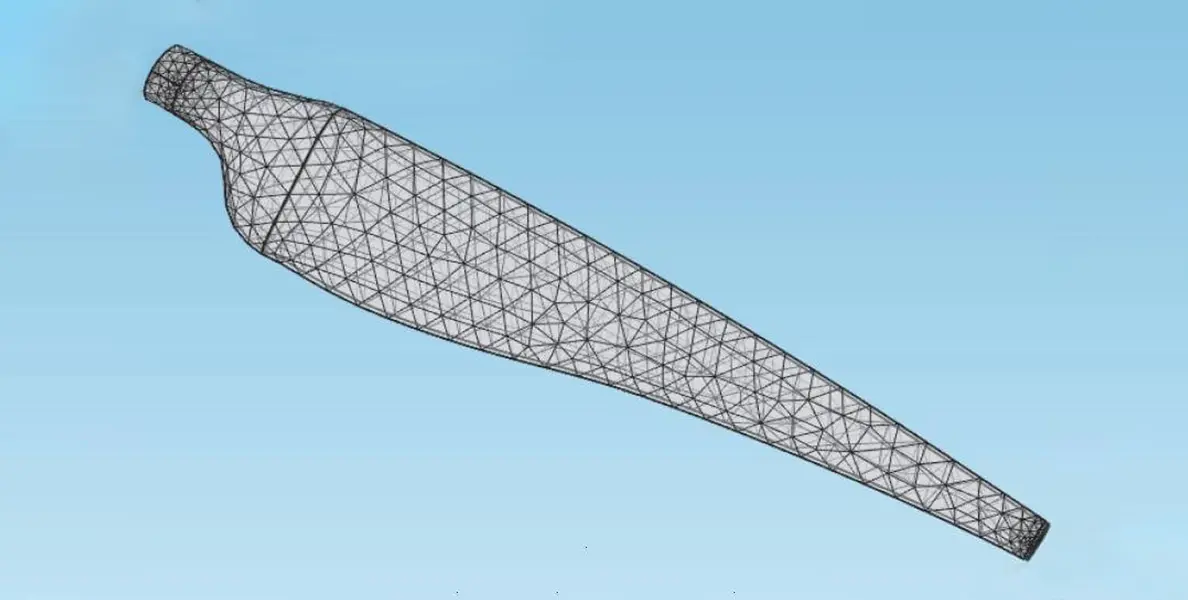

シーメンスガメサ・リニューアブル・エナジーも革新的なアプローチを取っています。彼らはトポロジー最適化という技術を使い、ブレードの設計を最適化しています。これにより、必要な強度を保ちながら、特定の部分で材料を削減し、全体の重量を軽くすることが可能となりました。結果として、従来の設計よりも材料使用量を約20%減少させることに成功しています。

2. 風力発電ブレードの軽量化と強度の向上

風力発電ブレードの製造技術は新しい方法によって、従来のブレードよりも軽量で強靭な製品が作られるようになってきています。風力発電分野の大手メーカーであるベスタスは、カーボンファイバー複合材料をブレードに採用しています。カーボンファイバーは軽量性、高強度、耐久性などの特徴から、ブレードを大幅に軽量化できます。その結果、ブレードをより長くすることができ、発電効率が向上します。

また、GEのリニューアブル・エナジー事業であるLM Wind Powerは、ブレードの素材を巧みに使い分けています。ブレードの基部には高強度の材料を、先端部分には軽量な材料を使用する仕組みになることで、全体の強度と耐久性を確保しつつ、重量を減らしています。このアプローチにより、ブレードのパフォーマンスが向上し、長持ちするようになっています。

3.風力発電ブレードの空力性能の最適化

シーメンスは、CFDシミュレーションを駆使してブレードの空力特性を細部まで解析し、最適なエアフォイル形状を選定しています。この技術により、風をより効果的に捕らえ、ブレードの発電効率を最大化。シーメンスの最新ブレードは、一般の設計に比べて約15%の効率向上を実現しています。

一方、MHIベスタスはブレードの翼端にウィングレットを取り入れ、翼端渦の発生を抑制。これにより、空力効率が向上し、ブレードの耐久性も強化されています。ウィングレットの導入により、全体的なパフォーマンスが約10%向上しています。

ノルデックス(ヨーロッパ)は、風の条件に応じてブレードの形状をリアルタイムで調整するアダプティブデザインを採用。この技術により、様々な風速や風向きに最適な形状を維持し、発電効率を最大化。ノルデックスのブレードは、従来の固定形状ブレードに比べて、約20%の効率向上を達成し、発電量アップを実現しています。

3Dプリントによる風力発電ブレードの実用化事例

1. 風力発電における先進企業の取り組み

風力発電業界で3Dプリント技術が注目を集めています。先進企業は、この技術を用いて風力発電ブレードの設計と製造に革命を起こしています。

例えば、GEは3Dプリントで製造したブレードの内部構造を最適化し、軽量かつ強靭なブレードを実現しました。この革新的なアプローチにより、ブレードの全体的な性能が向上し、発電効率が大幅に改善されています。

また、オランダは、3Dプリントで製造した巨大な風力発電ブレードを使用して、従来の方法では不可能だった複雑な形状を実現しました。これにより、風の流れをより効率的に利用し、発電能力の向上とコスト削減を両立しています。

さらに、シーメンスゲームサは、3Dプリント技術を活用してブレードの部品を現場で迅速に製造し、メンテナンスや修理の効率を高めています。これにより、ダウンタイムが短縮され、運用コストの削減が実現しています。

これらの取り組みは、風力発電の未来を変える可能性を秘めており、持続可能なエネルギーの推進に大きく貢献しています。

2. 風力発電ブレードの実証実験の成果

最新の実験では、3Dプリントで製造したブレードが従来のブレードよりも約20%軽量で、強度も向上。これにより、風力発電機の発電効率が顕著に改善され、全体的な性能が向上しました。特に、複雑な内部構造が可能となり、風の流れをより効率的に利用できることが確認され、コスト削減とメンテナンスの効率化にも寄与しています。

この革新は、風力発電の未来を大きく変える可能性を秘めています。

まとめ

最新の実証実験では、3Dプリンターで製造した風力発電ブレードが、従来の技術に比べて約20%軽量化され、強度も向上。これにより、発電効率が大幅に改善され、風の流れを最大限に活用することが可能になりました。複雑な内部構造を持つブレードの製造も実現し、コスト削減とメンテナンスの効率化が進んでいます。この技術革新により、風力発電の未来が大きく変わることが期待されています。

XMAKEでは、最先端の3Dプリンターサービスを提供し、風力発電ブレードの製造をサポートします。どうぞお気軽にお問い合わせください。

参考文献

・絵理子田川. (2023, March 22). . . . 業務用3Dプリンターのポータルサイト ShareLab – ShareLab NEWS. https://news.sharelab.jp/cases/other-fields/nrel-211130/

・GE、風力タービンのコンクリート基盤を3Dプリントするための研究用施設を建築. (2022, July 28). 業務用3Dプリンターのポータルサイト ShareLab – ShareLab NEWS. https://news.sharelab.jp/cases/construction/ge-turbine-220516/

・GE、風力タービンのコンクリート基盤を3Dプリントするための研究用施設を建築. (2022, July 28). 業務用3Dプリンターのポータルサイト ShareLab – ShareLab NEWS. https://news.sharelab.jp/cases/construction/ge-turbine-220516/

執筆者 Lynn Xmake | 7月 22, 2024

日本では、2024年のEV(電気自動車)販売が2023年に比べて20%増加する見込みです。車両の軽量化は航続距離の延長や充電効率の向上に直結します。消費者の利便性を高めるだけでなく、エネルギー効率や運動性能の向上にも期待されます。特に、CFRP(炭素繊維強化プラスチック)はその軽量性と高強度で注目を集めています。本記事では、EV軽量化のカギとなるCFRPの活用現状と課題についてお伝えします。

CFRPとは?

CFRPは、炭素繊維と樹脂を組み合わせた複合材料で、非常に強靭かつ軽量です。繊維は樹脂によって支持され、成形や加工が可能です。この特性により、通常の金属よりも軽量で同等以上の強度を実現し、自動車、航空機、スポーツ用具など幅広い産業で利用されています。

さらに、CFRP は異方性材料です。繊維の配向方向や樹脂の種類を変えることで、剛性や強度を自在に調整できます。例えば、繊維の配向を変えることで、特定の方向への高い強度を実現できます。また、樹脂の種類を変えることで、耐熱性や耐薬品性を向上させることができます。これにより、用途に合わせてCFRPをカスタマイズできます。

炭素繊維強化プラスチックの活用状況

自動車部品の材質のイノベーション

従来の自動車パーツの材料

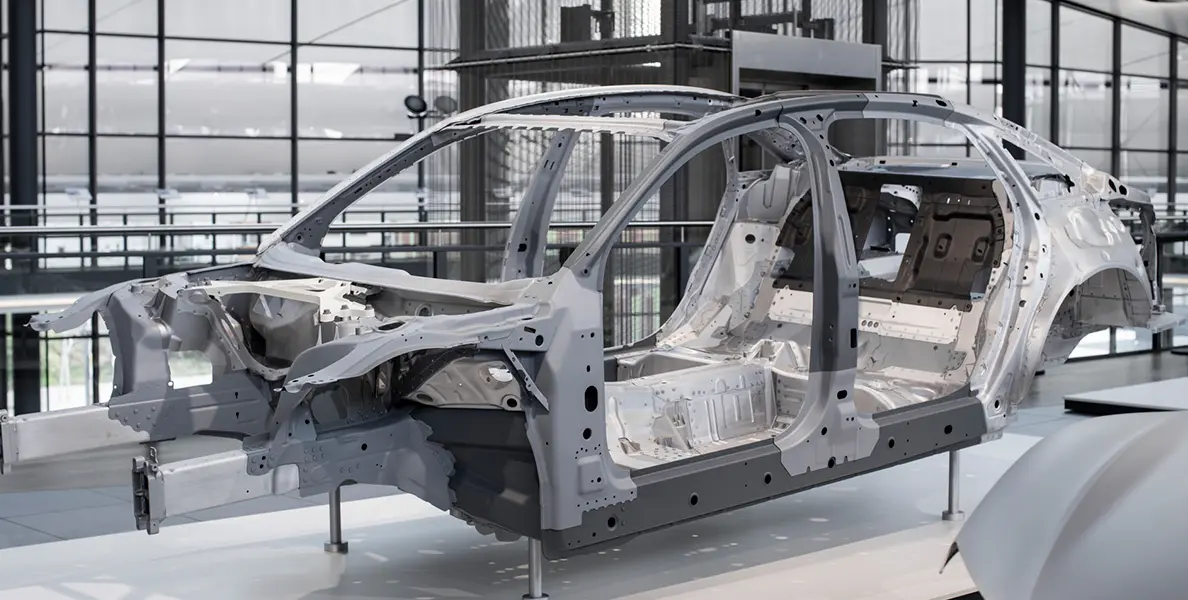

乗用車部品の材質は、かつては主に鋼材を使っていました。その強度と経済性が大きな利点でした。しかし、近年では軽量化という新たな要求に応えるため、アルミニウム合金や樹脂が導入されるようになりました。アルミニウムは軽量で耐食性があるため、燃費向上や性能改善に寄与しました。一方で、アルミニウムには強度面での課題もありました。

革新的な自動車部品の材質

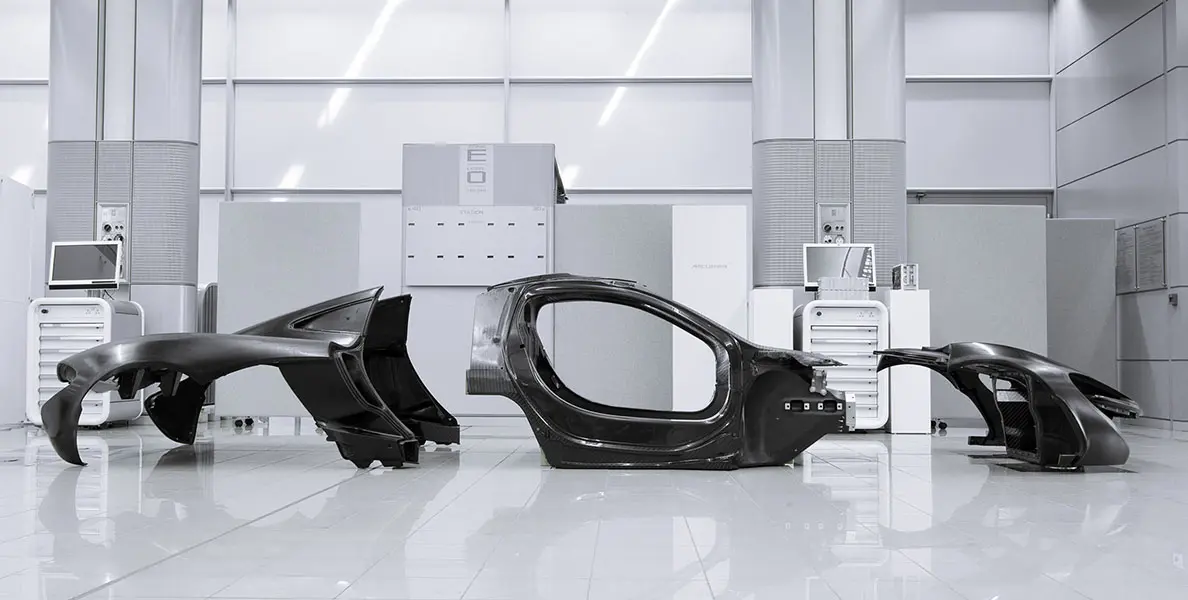

近年、炭素繊維強化プラスチック(CFRP)が自動車の軽量化に大きな注目を集めています。CFRP は金属に比べて非常に軽量ながら極めて高い強度を持っています。そのため、自動車の様々な部品に広く活用されるようになってきました。

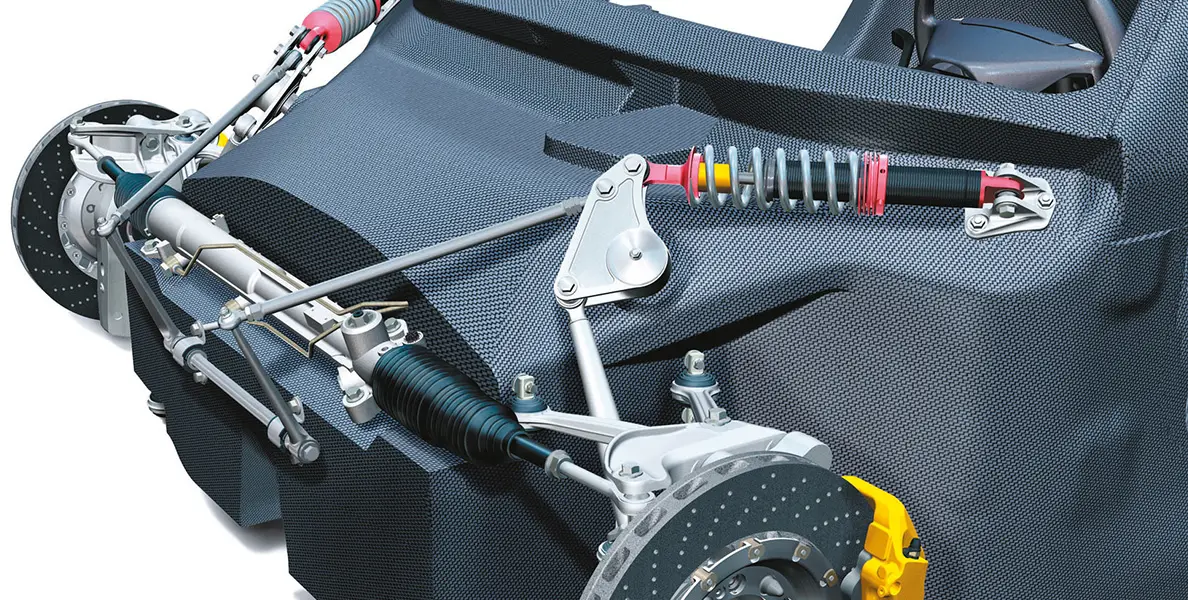

CFRP の適用範囲は急速に拡大しています。ボディパネルや内装部品、サスペンション、ブレーキディスクなどに採用されています。高級車から量産車まで、CFRP の採用が進んでおり、それによりエネルギー効率の向上や安全性の強化が実現されつつあります。

従来のスチールやアルミニウムに比べて、CFRPは約50%軽量化できるとされています。BMWのi3はCFRP製のキャビンを採用しており、これにより車体重量を大幅に削減しました。i3は約1200kgで、同クラスの従来型車両に比べて約250-300kgの軽量化を実現しています。また、AudiのR8もCFRPを多用し、スチール製のシャーシと比較して約40%の軽量化に成功しています。

CFRP の技術革新は、成形技術や製造コストの削減にも寄与しています。その結果、CFRP は大量生産にも適した素材として確立されつつあります。また、環境に配慮したリサイクル技術の発展が期待されています。これらの進展により、自動車産業はさらなる軽量化と高性能化を達成しつつあります。そして、持続可能なモビリティの実現に向けて前進しています。

CFRPのEVへの活用の状況

CFRPは、電気自動車(EV)の分野での活用が進んでいます。2023年のデータによると、主要な自動車メーカーはCFRPを採用したEVモデルを増やしています。特に、高級車やスポーツカーのセグメントでの利用が目立ちます。

BMWやAudiはCFRPをボディパネルやシャーシに取り入れております。これにより重量を削減しつつ、衝突安全性も向上しています。また、CFRPの製造コストの削減が進んでいるため、大衆車への適用も視野に入っています。今後、CFRPのリサイクル技術の向上と共に、さらに広範なEVへの適用が期待されています。

CFRPにより自動車パーツの軽量化事例

- ボディパネルの軽量化: CFRPは非常に軽量でありながらも高い強度を持つため、自動車のボディパネルに利用されています。例えば、一部の高級車両では、CFRPを使用してボンネットやトランクリッドを製造し、車両全体の重量を軽減しています。これにより、車両の燃費効率が向上し、加速性能も向上します。

- バッテリーケースの強化と軽量化: EVではバッテリーが重要な部品ですが、その保護と軽量化が課題でした。CFRPはバッテリーケースの製造に適しており、高い剛性と軽量性を提供します。これにより、バッテリーの保護が強化されつつ、車両全体の重量増加を抑えることができます。

- サスペンション部品の強度向上: 自動車のサスペンションは振動や負荷に晒される部位であり、耐久性と軽量化が求められます。CFRPを使用することで、サスペンションアームやスプリングシートなどの部品の強度を向上させつつ、重量を軽減することが可能です。これにより、車両の操縦性や乗り心地が向上し、エネルギー効率も改善されます。

EVはCFRPを導入するための課題

自動車部品別のCFRP運用の課題

1. 車体構造部品

| 番号 |

課題 |

説明 |

| 課題① |

接合技術 |

CFRP部品同士や異なる素材(例えばアルミニウムやスチール)との接合技術が確立されていない。これにより、接合部の強度や耐久性に問題が生じる可能性があります。 |

| 課題② |

修理とメンテナンス |

CFRP部品は損傷を受けると修理が難しいため、修理コストが高くなりがちです。特に大規模な損傷の場合、部品の交換が必要になることがあります。 |

2. バッテリーハウジング

| 番号 |

課題 |

説明 |

| 課題① |

耐火性と熱管理 |

CFRPは熱に弱いため、バッテリーの熱管理や耐火性が課題となります。高温環境下での性能維持や火災時の安全性を確保するための技術が求められます。 |

| 課題② |

コスト |

CFRPの高コストはバッテリーハウジング全体のコスト上昇につながります。これはEVの価格競争力に影響を与える可能性があります。 |

3. シャーシおよびサスペンション部品

| 番号 |

課題 |

説明 |

| 課題① |

動的荷重 |

CFRPは動的な荷重に対しての疲労耐性が金属ほど高くない場合があり、長期間の使用で性能が低下するリスクがあります。 |

| 課題② |

製造プロセスの一貫性 |

CFRP部品の製造において、一貫した品質を保つことが難しい場合があります。これは特にシャーシやサスペンションの部品において重要です。 |

4. 内装部品

| 番号 |

課題 |

説明 |

| 課題① |

美観と仕上げ |

CFRPの表面仕上げや見た目の質感を高めるためには、追加の処理が必要になることが多く、これがコストに影響します。 |

| 課題② |

耐候性 |

内装部品として使用する際に、紫外線や温度変化に対する耐久性が求められます。これに対する対策が必要です。 |

5. 外装パネル

| 番号 |

課題 |

説明 |

| 課題① |

衝突安全性 |

外装パネルは衝突時にエネルギーを吸収し、乗員を保護する役割があります。CFRPは金属と異なり、衝撃を受けた際に破片が飛散するリスクがあります。 |

| 課題② |

生産コストと速度 |

外装パネルの大量生産には、迅速かつ効率的な製造プロセスが必要です。CFRPの成形には時間がかかり、コストも高いため、これを改善する必要があります。 |

6. ドライブシャフトやトランスミッション部品

| 番号 |

課題 |

説明 |

| 課題① |

疲労強度 |

CFRPは金属に比べて疲労強度が劣る場合があり、長期間の使用での劣化が懸念されます。 |

| 課題② |

熱膨張 |

CFRPと金属部品との間で熱膨張率が異なるため、これによる歪みやストレスが発生する可能性があります。 |

EVにおけるCFRPの導入の対策

1.接合技術の確立:

| 課題 |

CFRP部品同士や異なる素材(例: アルミニウムやスチール)との接合技術が未確立であり、強度や耐久性に影響する可能性があります。 |

| 解決策 |

研究開発が進められ、新たな接合技術が開発されつつあります。特に接着剤や特殊な接合方法の改良が期待されています。 |

2.耐火性と熱管理の課題:

| 課題 |

CFRPは熱に対して弱いため、高温環境下での安全性や耐久性が問題とされています。 |

| 解決策 |

熱制御技術の向上とともに、新素材の導入や防火コーティングの開発が進められています。また、CFRPの構造設計を工夫することで耐火性を向上させる取り組みも行われています。 |

3.コストの課題:

| 課題 |

CFRPの製造コストが高く、これがEVの価格競争力に影響を与える可能性があります。 |

| 解決策 |

生産技術の改善により製造コストの低減が進められています。また、リサイクル可能な材料の開発や効率的な製造プロセスの導入により、コスト面での改善が期待されています。 |

4.リサイクルの課題:

| 課題 |

炭素繊維とプラスチックが強固に結合しているため、分離が困難で、再利用には高度な技術が必要です。 |

| 解決策 |

炭素繊維とプラスチックの分離技術の開発とともに、部品設計時からリサイクル性を考慮する「設計for リサイクル」の推進されています。 |

自動車メーカーや研究機関は積極的にCFRPの技術革新と研究開発を進め、革新的な素材や製造プロセスの開発に取り組んでいます。また、CFRPの産業標準化が進められ、安全性や品質の確保に向けた努力も怠りません。

さらに、CFRPを活用したEVの量産化が進展し、市場での競争力を強化する取り組みも進んでいます。これらの進捗がCFRPの課題解決に寄与し、将来的にはより安全で効率的なEVの実現が期待されています。

まとめ

CFRPは金属に比べて高い比強度と比剛性を持ち、EVの軽量化に大きな効果を発揮します。しかし、炭素繊維の高コストがその活用を妨げています。また、CFRPは金属と比べて成形性が低く、複雑な形状の部品を作るのが難しいという問題もあります。さらに、リサイクル性の低さも課題の一つです。

これらの課題に対し、素材メーカーや部品メーカーは様々な取り組みを行っています。炭素繊維の低コスト化、成形性の向上、リサイクル技術の開発など、CFRPの実用化に向けた研究開発が進められています。

XMAKEは、CFRPをはじめとする先進素材の加工に豊富な実績を持つ部品メーカーです。最新鋭の加工設備と熟練した技術者により、CFRP部品を高精度かつ効率的に生産し、EVの軽量化をサポートします。さらに、短納期対応や小ロット生産にも柔軟に対応し、お客様のニーズに寄り添った提案が可能です。CFRPの活用によるEVの軽量化をお考えの企業様は、ぜひご相談ください。

参考文献

・Gijutsukeisho, & Gijutsukeisho. 炭素繊維強化プラスチック(CFRP)の用途と課題.2024.4. https://gijutsu-keisho.com/technical-commentary/chemical-003/

・韩善灵、王濤、光新傑、李志勇、李勇. 配合cfrp進展は自動車の軽量化と安全の応用.2024. https://doi.org/10.19936/j.cnki.2096-8000.20240228.017)

・炭素繊維強化プラスチック(CFRP)市場インサイト. (n.d.-b)https://www.mordorintelligence.com/zh-CN/industry-reports/carbon-fiber-reinforced-plastic-market