執筆者 Lynn Xmake | 8月 26, 2024

ABS樹脂は、優れた耐衝撃性、耐熱性、加工性を持つ合成樹脂です。自動車部品、家電製品、玩具など、幅広い分野で使用されています。ABS樹脂の特徴と用途、加工方法、その代替プラスチック素材についても詳しく解説します。ABS樹脂の特性を理解し、適切な用途似合わせて加工方法を選ぶのが重要です。本記事では、ABS樹脂の活用に役立つ情報をお届けします。

ABS樹脂とは?

ABS樹脂は、「アクリロニトリル・ブタジエン・スチレン樹脂」(Acrylonitrile Butadiene Styrene)の略称で、熱可塑性プラスチックの一種です。この樹脂は、次の3つのモノマーの共重合したものから構成されています。

アクリロニトリル (Acrylonitrile): 耐薬品性、耐熱性、強度を提供する成分です。

ブタジエン (Butadiene): 柔軟性、耐衝撃性を向上させるためのゴム成分です。

スチレン (Styrene): 加工性を良くし、光沢や硬度を提供する成分です。

ABS樹脂の主な特徴を解説

耐衝撃性が高い

ABS樹脂はブタジエン成分により、非常に優れた耐衝撃性を持っています。そのため、割れにくく、耐久性が求められる製品に最適です。

加工しやすい

熱可塑性樹脂であるため、加熱することで容易に成形や加工が可能です。射出成形や押出成形など、さまざまな加工方法に適しています。

良好な耐熱性

アクリロニトリル成分により、ABS樹脂は耐熱性を持ち、比較的高温環境でも形状を維持することができます。これにより、電子機器の筐体や自動車部品など、高温環境で使用されることが多いです。

高い強度

スチレン成分が硬度と剛性を提供し、製品の形状を安定させます。これにより、精密な部品や細部までこだわったデザインの製品に適しています。

優れた光沢性

表面に高い光沢を持ち、美しい仕上がりが得られるため、外観が重要な製品に適しています。日用品や玩具、家電製品などでよく利用されます。

良好な化学的耐性

多くの酸やアルカリ、油類に対して耐性があり、化学薬品に触れる可能性のある環境でも使用が可能です。ただし、強い溶剤には弱い場合があります。

絶縁性の高さ

電気的絶縁性が高く、電子部品や電気機器の外装材として適しています。これにより、電子機器の内部部品の保護に役立ちます。

その特性を活かしたABS樹脂の用途は?

自動車部品

バンパー: ABS樹脂は高い耐衝撃性を持つため、自動車のバンパーなど衝撃にさらされやすい部品に使用されます。衝突時の衝撃を吸収し、車体の損傷を軽減します。

ダッシュボード: 耐熱性や耐久性に優れているため、車内のダッシュボードやインテリアパーツにも使用されています。これにより、車内温度の変化に耐え、長期間使用しても劣化しにくい特徴があります。

ホイールカバー: 軽量でありながら強度を保つため、ホイールカバーの素材としても採用されています。

電子機器

テレビ、モニターの外装: ABS樹脂の耐衝撃性と美しい光沢が、テレビやコンピュータモニターの筐体に適しています。また、加工性が高いため、デザイン性のある外観を容易に成形できます。

スマートフォンのケース: スマートフォンのケースに使用されることも多く、軽量で衝撃を吸収し、機器を保護します。

電気絶縁部品: 絶縁性に優れているため、電気回路を保護する部品や、配線をカバーするための素材として利用されています。

日用品

家庭用品: キッチン用品、収納ケース、ハンガーなど、日常生活で使用される多くの製品にABS樹脂が使われています。これらの製品は、耐久性と加工のしやすさが求められるため、ABS樹脂の特徴が生かされています。

玩具: レゴブロックなど、精密さと耐久性が必要な玩具にもABS樹脂が使用されています。安全性が高く、様々な色に染色できるため、子供向け製品として広く利用されています。

医療機器

医療用ハウジング: 医療機器のハウジングやケースにも使用されます。ABS樹脂の耐薬品性が医療環境で求められる清潔さを維持するために役立ちます。また、機器の保護と同時に軽量化が可能です。

ABS材料の加工について

射出成形、押出成形、3Dプリンターで加工するのが一般的

射出成形

理由: 射出成形は、ABS樹脂の加工方法の中で最も一般的かつ広く利用されています。主な理由は、効率的に大量生産が可能であり、複雑な形状の部品でも高精度で成形できるためです。自動車部品、電子機器の筐体、家庭用品など、幅広い製品で利用されています。また、ABS樹脂の特性である耐衝撃性、耐熱性、加工性の良さが射出成形に非常に適しています。

押出成形

理由: 押出成形は、長尺の製品を連続的に生産するための方法で、ABS樹脂の優れた特性を利用してパイプ、チューブ、シートなどを作るのに適しています。この方法は、製品の長さに制限がなく、コスト効果が高い点が大きなメリットです。また、建材や包装材料としての需要が高く、ABS樹脂の耐久性と剛性を生かした製品が多く生産されています。

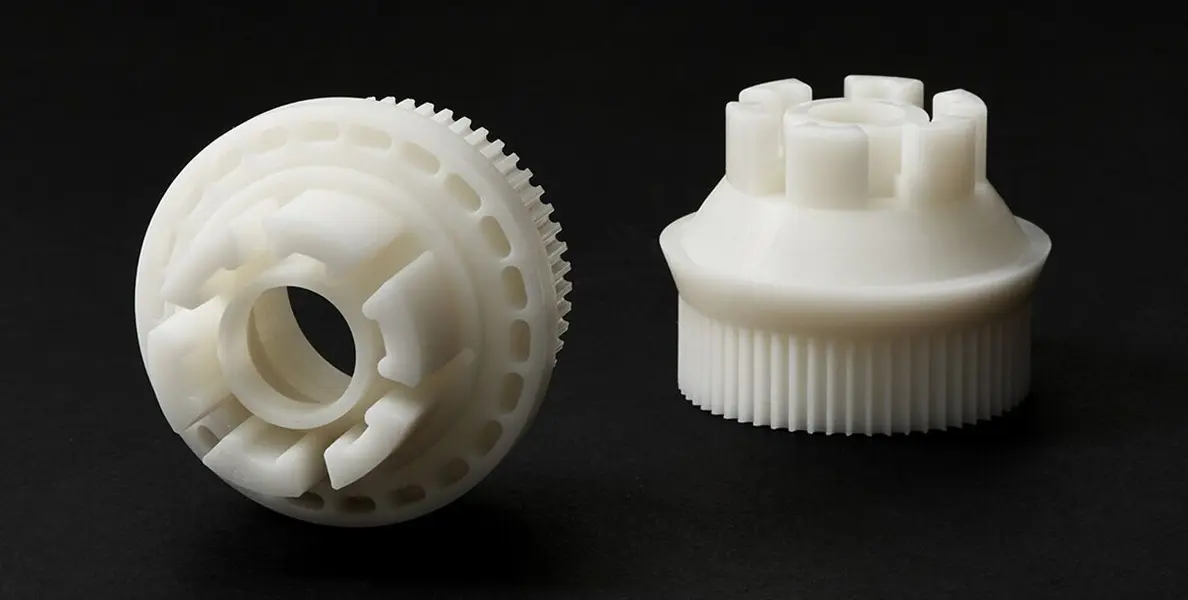

3Dプリンター

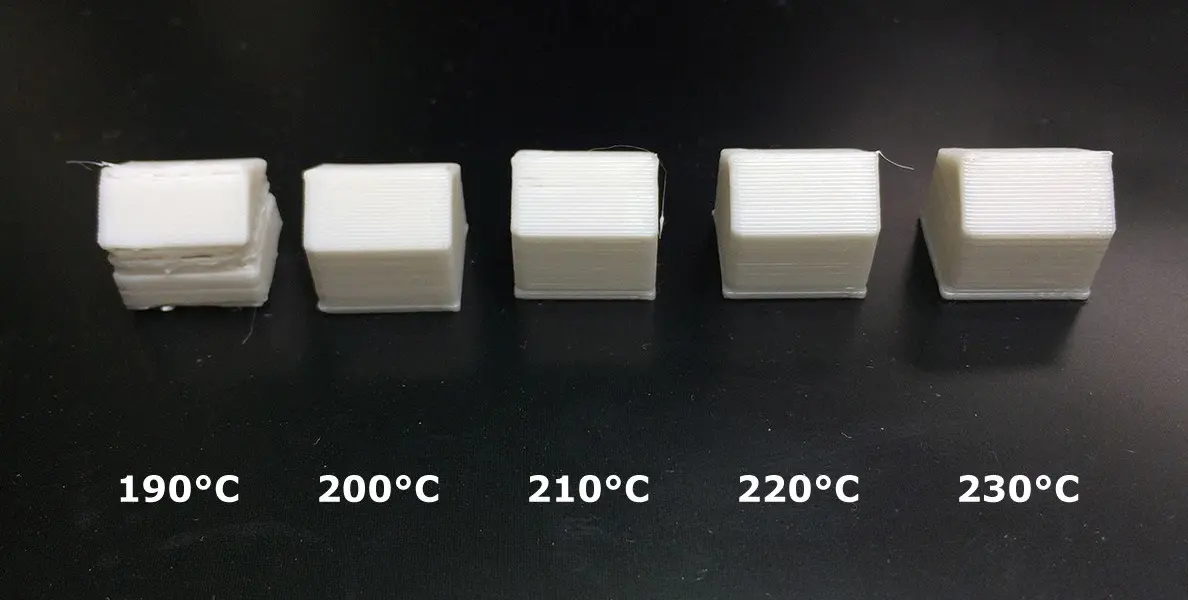

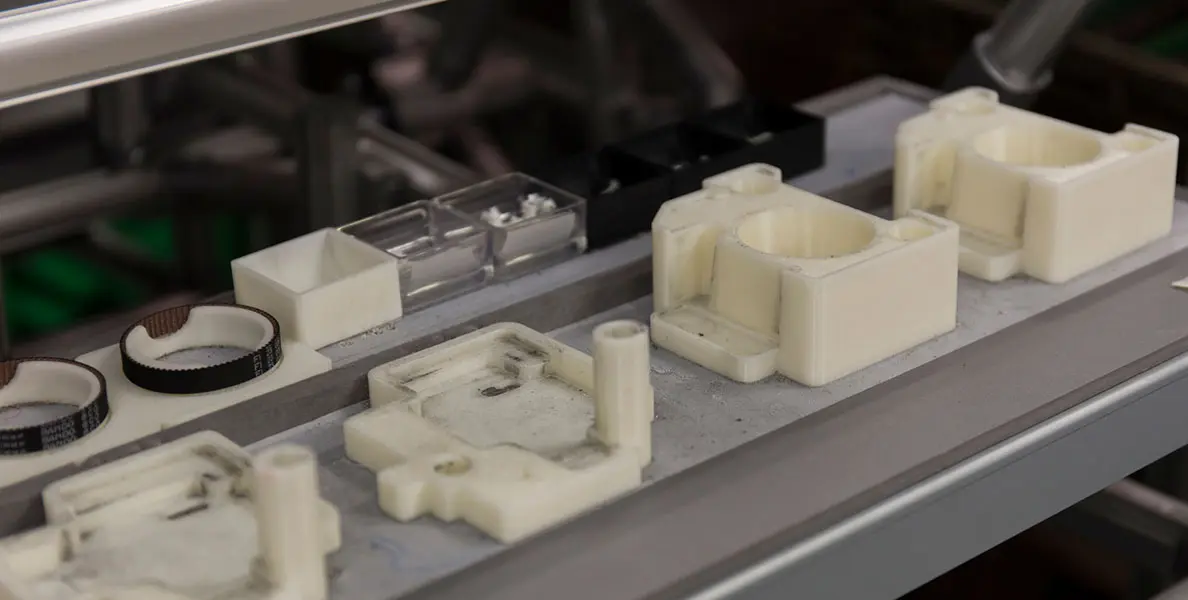

理由: 近年、3Dプリント技術の普及により、ABS樹脂はFDM方式の3Dプリンター用フィラメントとしても非常に人気があります。特に、プロトタイプの作成やカスタム部品の製造において、小ロット生産が容易であり、設計の柔軟性を提供することから、設計者やエンジニアに重宝されています。ABSの強度と耐熱性は、3Dプリントされた部品が実用的な応力に耐えるため、試作品だけでなく、機能部品としても使用されることがあります。

熱分解、収縮率、表面の光沢、塗装性、環境への配慮が大切

熱分解への注意

ABS樹脂は200℃以上の高温で熱分解が始まるため、射出成形や押出成形では、適切な温度管理が重要です。

収縮率への対応

ABS樹脂は収縮率が比較的高いため(0.4~0.8%)、金型設計や成形条件の調整が重要です。収縮による変形や寸法精度の低下を防ぐ必要があります。

表面の光沢への配慮

ABS樹脂は光沢のある表面が得られやすいが、過剰な光沢は避けたい場合があります。対策としまして、金型表面の粗さ調整や、添加剤の使用などで表面性状をコントロールします。

塗装性への留意

ABS樹脂は塗装性に優れているが、塗装の密着性を高めるために、プライマーの使用や表面の前処理を行う必要があります。

環境への配慮

ABS樹脂の加工時には有害な化学物質が発生する可能性があるため、換気や排気処理に注意が必要です。

ABS樹脂の代替プラスチック素材

ポリカーボネート(PC)

ポリカーボネートは、ABS樹脂に比べて分子構造が類似しているため、強度、剛性、耐熱性、外観、加工性などの特性が非常に似ています。

ABS樹脂と同様に高い強度と剛性を持ち、高温環境での使用にも適しています。また、光沢のある美しい外観を持ち、射出成形や押出成形などの加工も容易に行えます。

ポリプロピレン(PP)

ポリプロピレンABS樹脂と同様に優れた機械的強度、耐熱性、耐薬品性を持ち、加工性にも優れています。また、PPはABS樹脂に比べて軽量で、コストも低いのが特徴です。一方で、ABS樹脂ほどの剛性はありません。PPはABS樹脂の代替材料として、家電製品やカー用品などの分野で広く使用されています。

ポリスチレン(PS)

ポリスチレンはABS樹脂と同様に成形性に優れ、透明性や光沢性も高いのが特徴です。また、PSのほうはコストが低く、リサイクルしやすいという利点もあります。PSはABS樹脂ほどの耐衝撃性や耐熱性がありません。PSはABS樹脂の代替材料として、食品容器やおもちゃ、家電製品などの分野で広く使用されています。

ABS樹脂、PC、PP、PSの違い

| 特性 |

ABS |

PC |

PP |

PS |

| 強度 |

高い |

高い |

中程度 |

低い |

| 耐衝撃性 |

高い |

高い |

低い |

低い |

| 耐熱性 |

中程度 |

高い |

中程度 |

低い |

| 透明性 |

不透明 |

透明 |

不透明 |

透明 |

| 成形性 |

良好 |

良好 |

良好 |

良好 |

| 化学的耐性 |

中程度 |

高い |

高い |

中程度 |

| 価格 |

中程度 |

高い |

低い |

低い |

| リサイクル性 |

中程度 |

中程度 |

良好 |

良好 |

まとめ

ABS樹脂は高い耐衝撃性と加工性を持ち、自動車部品や家電製品に広く使用されています。主な加工方法には射出成形、押出成形、3Dプリントがあります。代替素材としては、ポリカーボネート(PC)、ポリプロピレン(PP)、ポリスチレン(PS)があり、それぞれ耐熱性、耐候性、強度などの特性で異なります。用途に応じて最適な素材を選ぶことで、性能とコストのバランスを取ることができます。

XMAKEでは、ABS樹脂を用いた高品質な射出成形と精密な3Dプリンターサービスを提供。短納期で高精度な部品を実現し、柔軟な対応でニーズに応えます。どうぞお気軽にご相談ください。

執筆者 Lynn Xmake | 8月 24, 2024

- 3Dプリンター用の素材はどのくらいの種類があるの?

- 特定の用途に最適な3Dプリンター素材は何かな?

- それぞれの素材の特徴をどうやって比較すればいいの?

…

本記事では3Dプリンターに関して、上記の悩みを抱えている方によく使われる素材を特徴、用途や造形方式に合わせて説明します。

3Dプリンター素材の種類を紹介

PLA(ポリ乳酸)は、3Dプリンター用の最も一般的なフィラメント素材の一つです。植物由来の材料で作られており、環境に優しい点がメリットです。

PLAは低温でプリンターが可能で、収縮や反りが少ないため、使いやすい素材です。また、色が豊富で、細かなディテールが表現しやすいです。

プロトタイプの製作や装飾品、教育用途のモデル作成などによく使われています。低価格で入手しやすく、初心者にも適した素材です。

ABS樹脂は、3Dプリンター用フィラメントの中で耐久性と耐衝撃性が優れた素材です。

高温でのプリンターが必要で、造形中に収縮や反りが発生しやすいため、加熱式のベッドやエンクロージャーが推奨されます。

ABSは耐熱性も高く、丈夫で長期間の使用に耐えるため、機械部品やエンジニアリングプロトタイプの製作に適しています。また、後加工が容易で、サンディングや塗装が可能です。車両部品、玩具、家電製品のケースなど、耐久性が求められる用途でよく使用されます。

PETGは、3Dプリンター用フィラメントとして人気があり、PLAとABSの長所を兼ね備えています。耐久性が高く、衝撃に強い一方で、PLAと同様に収縮や反りが少なく、造形が比較的容易です。

また、耐化学薬品性や耐水性も持ち、紫外線への耐性も備えているため、屋外での使用にも適しています。PETGは透明性があり、美しい光沢を持つため、ボトル、コンテナ、保護カバーなど、食品や飲料用容器の試作品や、透明パーツの製作に利用されることが多いです。

ナイロンは、3Dプリンター用フィラメントの中で非常に高い強度と耐久性を持つ素材です。優れた耐摩耗性と柔軟性があり、衝撃や荷重に強く、機械部品やエンジニアリング用途に適しています。水分を吸収する特性があり、これにより強度が向上しますが、印刷後の乾燥が必要です。

主な使用例としては、ギア、ベアリング、機械部品、工具のハンドルなどがあります。また、自動車部品や航空機部品のプロトタイプにも利用されます。

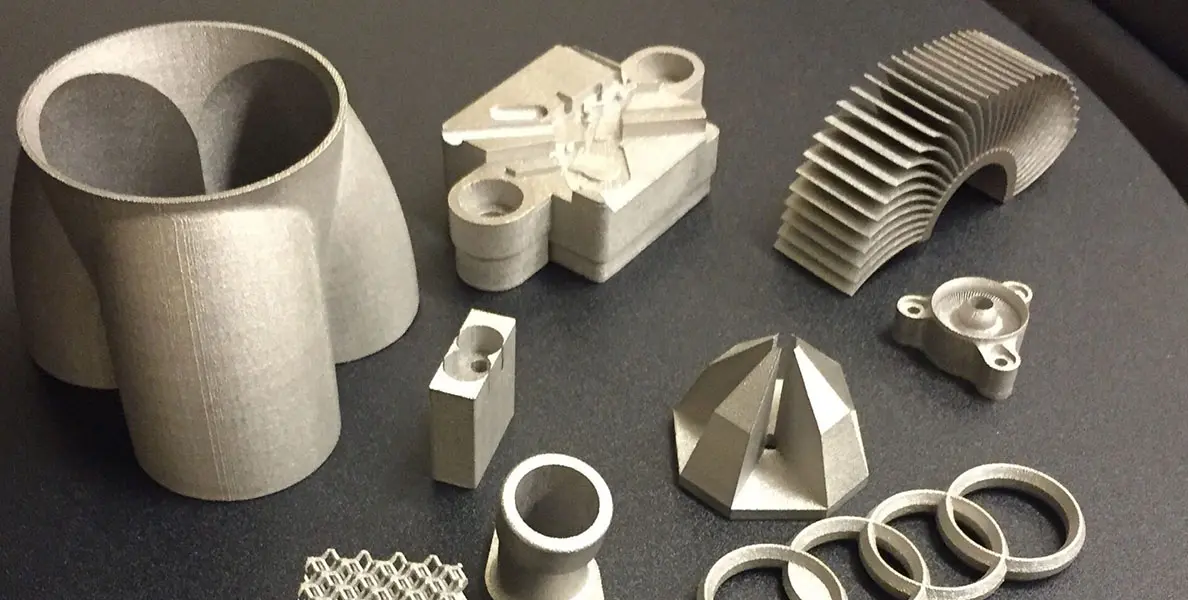

アルミニウムは、3Dプリンター用素材として優れた強度と軽量性を持つ金属で、耐食性が高く、機械加工後の仕上げが美しい特徴があります。

高い導電性と熱伝導性を兼ね備えているため、電子機器部品やヒートシンクの製作にも適しています。また、強度と耐久性が求められる用途に最適で、航空宇宙部品、自動車部品、産業機械の部品などの製造に広く利用されています。さらに、デザイン性も高く、独特の光沢と質感が求められる製品、たとえば装飾品や高級消費財の試作品にも用いられることが多いです。

ステンレスは、3Dプリンター用の金属素材として優れた耐食性と強度を持ち、過酷な環境でも長期間の使用に耐えます。高温にも強く、機械的な強度が必要な部品に最適です。表面の仕上げが良好で、鏡面のような光沢を持たせることも可能です。

主な使用例として、医療機器、歯科用インプラント、エンジニアリング部品、自動車部品などがあります。また、食品産業向けの部品やキッチン用品の製造にも適しています。耐久性が求められる製品や、機能性と美観の両方が重要なアイテムに広く利用されています。

チタンは、3Dプリンター用金属素材の中でも特に優れた強度と軽量性を兼ね備えた素材です。高い耐食性と耐熱性があり、酸化や腐食に強いため、過酷な環境でも長寿命です。また、生体適合性が高く、人体に安全なため、医療分野での使用が広がっています。

航空宇宙部品、医療用インプラント、歯科用プロテーゼ、スポーツ用品などに使われています。さらに、チタンの独特の光沢と耐久性から、高級消費財やデザイン性を重視した製品の製作にも利用されています。

レジンは、3Dプリンターで使用される液体素材で、UV光を照射することで硬化し、精密なパーツを製造できます。高い解像度と細部表現が可能で、滑らかな表面仕上げが特徴です。そのため、プロトタイプやデザインモデルの製作に最適です。また、透明や柔軟性のあるタイプなど、さまざまな特性を持つレジンが存在します。

主な使用例として、ジュエリーやアート作品の製作、歯科用モデル、医療器具の試作、フィギュアやミニチュアの製造が挙げられます。精度と美観を求める用途に適した素材です。

| 素材 |

PLA |

ABS |

PETG |

ナイロン |

アルミニウム |

ステンレス |

チタン |

光硬化樹脂(レジン) |

| 強度 |

中 |

高 |

高 |

高 |

非常に高 |

非常に高 |

非常に高 |

中 |

| 耐熱性 |

低 |

高 |

高 |

高 |

非常に高 |

非常に高 |

非常に高 |

中 |

| 柔軟性 |

低 |

中 |

高 |

高 |

低 |

低 |

低 |

中 |

| 寸法安定性 |

高 |

中 |

高 |

中 |

非常に高 |

非常に高 |

非常に高 |

高 |

| 造形精度 |

高 |

中 |

高 |

中 |

非常に高 |

非常に高 |

非常に高 |

非常に高 |

| コスト |

低 |

中 |

中 |

高 |

高 |

高 |

非常に高 |

高 |

| 用途 |

日用品、玩具 |

工業製品 |

工業製品 |

工業製品 |

金属部品 |

金属部品 |

医療、航空 |

プロトタイプ、ジュエリー |

3Dプリンター材料の選び方を解説

プロトタイプ制作向けの造形品はコストや造形性、機能性、外観などが重要

プロトタイプ制作では、製品の機能や外観を確認することが重要です。

PLA、ABS、PETGといったプラスチック系の素材は、熱可塑性樹脂として、成形性が良く、比較的低コストで入手できるため、プロトタイプ制作に広く使用されています。一方、光硬化樹脂(レジン)は、高精細な造形が可能で、外観の確認に適しています。

このように、プロトタイプ制作では、製品の用途や目的に合わせて、様々な素材の特性を活かしながら、効果的な検証が行われています。

工業部品向けの造形品は強度、耐久性、熱・化学的耐性などが重要

アルミニウム、ステンレス、チタンなどの金属粉末は、金属3Dプリンターで使用され、金属部品の製造に活用されます。ABSやナイロンは高強度樹脂として、機械部品などの強度が求められる用途に適しています。

これらの材料は、工業部品の製造において強度や耐久性が必要な場合に適しています。

デザインモデル向けの造形物は見た目の美しさや質感が重要

デザインモデル向けの3Dプリンター材料として、PLAは扱いやすく、色が豊富で細部表現が得意です。光硬化樹脂(レジン)は高解像度で滑らかな仕上がりが特徴です。両者とも美しいデザインに適しています。

画像出典:https://www.stratasys.com/en/

FDM方式(熱溶解積層方式)

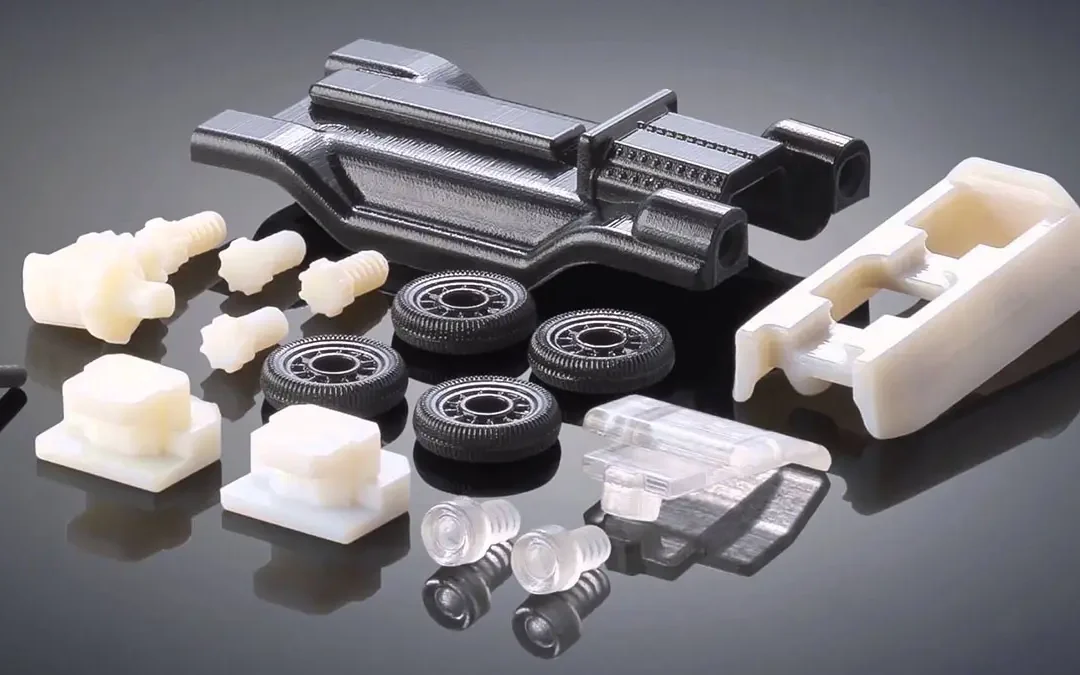

FDM方式向けの3Dプリンター素材には、PLA、ABS、PETGが一般的です。PLAは低温で印刷でき、扱いやすく、初心者向け。ABSは耐久性と耐熱性が高く、機械部品に適しています。PETGは強度と耐衝撃性に優れ、収縮が少なく、機能部品やプロトタイプに向いています。各材料は用途に応じて選ばれます。

SLA方式(光造形方式)

SLA方式向けの3Dプリンター素材は、主に光硬化樹脂(レジン)です。UV光で硬化する液体樹脂で、高解像度の精密なパーツを作成できます。種類には、標準レジン(滑らかな仕上げ)、耐熱レジン(高温対応)、柔軟性レジン(弾力性あり)などがあり、デザインモデルや精密部品、プロトタイプに最適です。

DLP方式(デジタル光造形)

SLA方式と同様に光硬化樹脂(レジン)が主な素材です。DLPプロジェクターでUV光を照射して硬化する液体樹脂で、高精度な部品が作れます。

SLS 方式(粉末焼結積層造形)

SLS方式向けの3Dプリンター素材には、主にナイロン粉末やポリプロピレン(PP)粉末が使用されます。これらはレーザーで焼結して固化し、強度と耐久性が高い部品が製造できます。ナイロンは耐衝撃性と柔軟性に優れ、ポリプロピレンは耐化学薬品性が強いです。どちらも高機能なエンジニアリング部品やプロトタイプに適しています。

DMLS方式(直接金属レーザー焼結法)

DMLS方式向けの3Dプリンター素材には、主に金属粉末が使用されます。チタン合金、ステンレススチール、アルミニウムなどがあり、高強度と耐熱性が特徴です。レーザーで金属粉末を焼結し、高精度な部品を製造できます。航空宇宙、医療、エンジニアリングなどの高性能部品やカスタムパーツに適しています。

まとめ:特徴、精度、価格に合わせて最適な3Dプリンター素材を選びましょう!

PLAは扱いやすく低価格で、デザインモデルに最適。ABSは耐久性が高く、機械部品に適しています。PETGは強度と耐衝撃性が優れ、機能部品に向いています。ナイロンは高強度で柔軟性があり、エンジニアリング用途に最適。金属材料(アルミニウム、ステンレス、チタン)は、高強度と耐熱性を持ち、性能部品に使用されます。光硬化樹脂(レジン)は精密なディテールが得られ、デザインモデルに最適です。各素材の特性とコストを比較し、用途に応じた最適な材料を選びましょう。

執筆者 Lynn Xmake | 8月 23, 2024

「旋盤」は生産現場でよく登場する工作機械ですよね。

旋盤は何種類があるの?どんな旋盤はうちの工場に最適か…というお悩みがありますか?

そこでこの記事は、旋盤の種類と違いなどの基礎知識をイラストに合わせて解説し、おすすめの選び方を紹介します。

引用元:https://store.cmz.com/en/

そもそも旋盤とは何でしょうか?

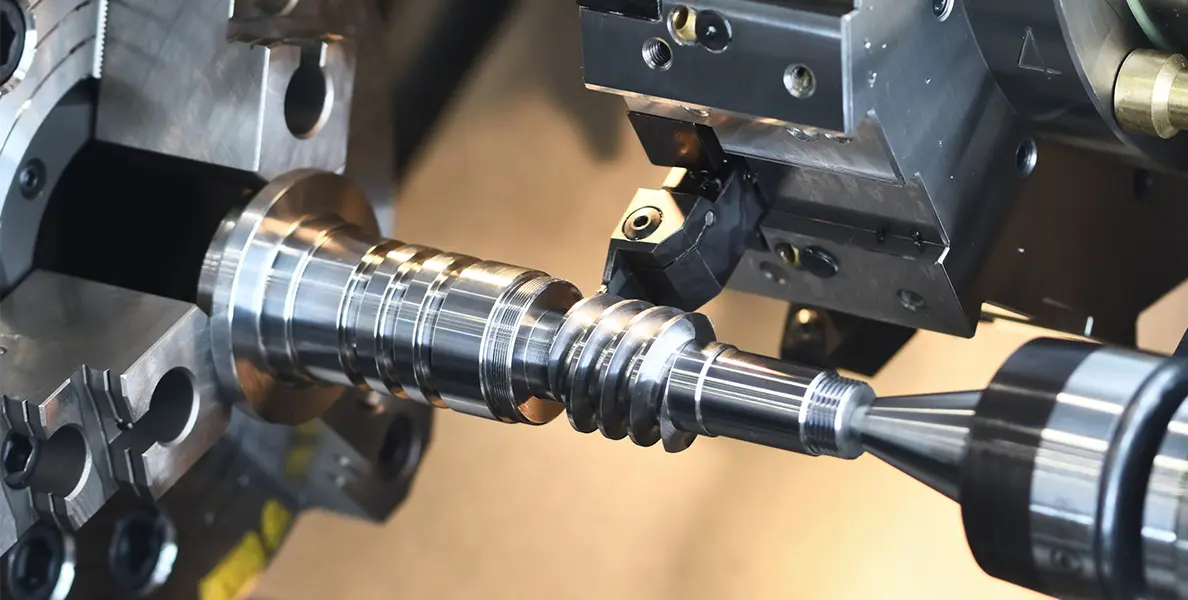

旋盤とは、加工物を回転させながら切削工具を当てて削ることで、円筒形の部品を加工する工作機械の一種です。

旋盤は金属加工、木材加工、プラスチック加工などに使用され、シャフト、軸、ねじ、ボルトなどの精密な円形部品を製造するために広く使用されます。

旋盤の種類をご紹介

旋盤にはさまざまな種類があり、加工する素材、部品の形状、精度、数量に応じて使い分けられます。ここでは、特に注目すべき4つのをご紹介します。

CNC旋盤

コンピューター数値制御(CNC)技術を用いた旋盤で、高精度かつ複雑な加工を自動で行います。

プログラムによる工具の動きを制御し、再現性が高く、短時間での大量生産が可能になることが特徴です。

コンピューターを使用することでプログラムの入力・修正が簡便で、複雑な形状の部品を高精度で大量生産する必要がある場合や、短納期での試作品作成に最適です。

自動車部品、航空機部品、電子機器の精密部品など多岐にわたり、金属やプラスチックなどさまざまな素材が加工できます。

NC旋盤

プログラムに従って自動で加工工程を行う旋盤機械で、自動化と精密加工を実現する特徴を持っています。

主に大量生産や反復作業に使用され、自動車部品や汎用部品の製造に使われています。

初期の数値制御方式で、制御がやや手動に近く、パンチカードなどを使用することが多かった。

汎用旋盤

手動操作で幅広い加工が可能な旋盤として、設定や調整が容易で、多様な部品を加工できる柔軟性があります。

作業者の技術への依存度が高いので、精密な形状から単純な形状まで対応が可能です。

少量生産やカスタム部品の製作、修理作業などに最適で、初心者からプロまで幅広く利用されています。

タレット旋盤

複数の工具を装備したタレットを備えた旋盤で、工具交換の手間が少なくて、生産性の向上につながります。

NC制御によって複雑な形状の部品加工が可能ですし、タレットに様々な工具を取り付けられるため、旋削、穴あけ、ねじ切りなど多様な形状が加工できます。

自動車部品、家電、医療機器などの精密製品の加工におけるよく使われています。

各旋盤の違い一覧

| 項目 |

CNC旋盤 |

NC旋盤 |

汎用旋盤 |

タレット旋盤 |

| 制御方式 |

コンピューター制御 |

数値制御 |

手動/油圧制御 |

数値制御 |

| 加工精度 |

高精度 |

中精度 |

低精度 |

高精度 |

| 加工複雑度 |

高度な複雑形状 |

比較的単純な形状 |

単純な形状 |

高度な複雑形状 |

| 生産性 |

高生産性 |

中生産性 |

低生産性 |

高生産性 |

| 適用分野 |

航空機、医療機器など |

自動車部品、汎用部品など |

修理、試作など |

家電、精密機器など |

| 価格帯 |

高価 |

中価格 |

低価格 |

中高価格 |

| 設置スペース |

大型 |

中型 |

小型 |

中型 |

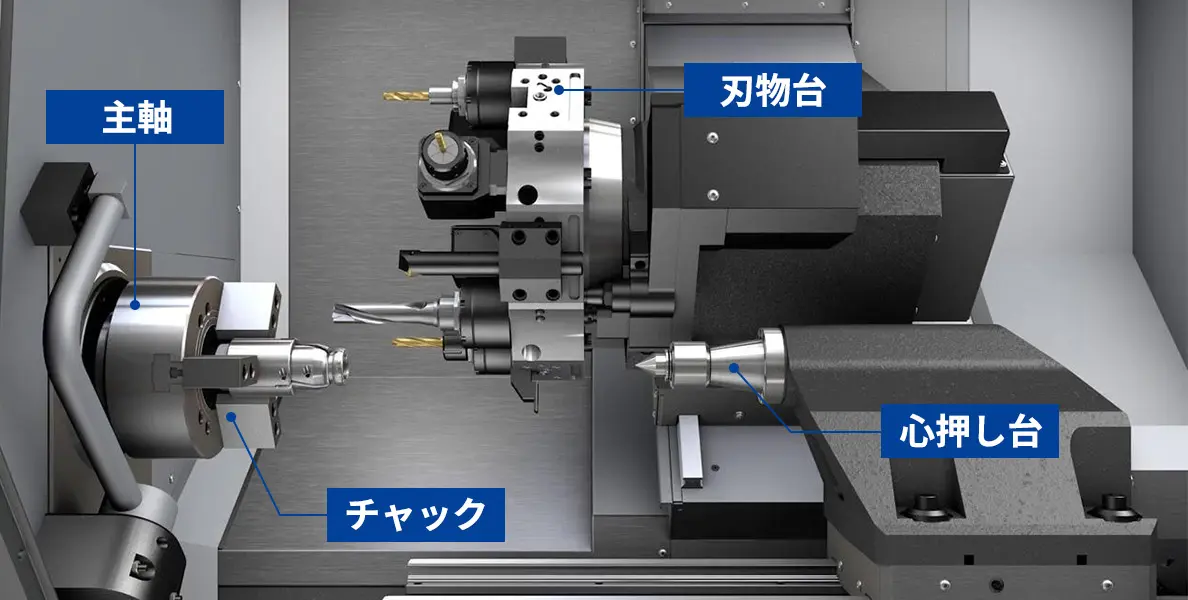

旋盤の構造と名称、その機能を解説!

1.ベッド

旋盤全体を支える基盤部分で、他のすべての部品が取り付けられます。剛性が高く、振動を抑える役割を果たします。

2.制御装置

CNCプログラムによって動作を制御する装置です。操作パネルから加工プログラムを入力して、旋盤の各軸の動きを精密に制御し、加工の開始・停止を行います。

複雑な加工を自動で実行でき、プログラムの変更により異なる作業を柔軟に行う可能が特徴です。

また、エラー検出や自動補正機能を備え、加工の精度と効率を向上させます。

制御装置は、操作者の負担を軽減し、一貫した品質の製品を生産するために不可欠な要素です。

出典:https://en.dmgmori.com/products/machines/turning/horizontal-production-turning/sprint/sprint-42-10-linear

3.チャック

ワークピースを確実に固定するための装置です。

通常、3つまたは4つの爪でワークをしっかりと掴み、回転させながら加工を行います。チャックはさまざまな形状のワークピースに対応可能で、精度の高い加工が求められる場面で重要な役割を果たします。自動調整機能を持つチャックも存在し、生産性を向上させます。

4.心押し台

加工中にワークピースを支持するための重要な部品です。

特に長いワークピースや、精度が求められる加工では、中心を固定することで、たわみを防ぎ、安定した旋削が可能となります。心押し台は工具の交換が容易で、多様な加工に対応できます。

5.刃物台/ツールポスト

切削工具を固定し、加工中に工具を正確な位置に保持する部分です。

特徴として、工具の交換が容易で、多工具を取り付けられるタイプもあります。

刃物台は、工具の精密な位置調整を可能にし、加工の精度を向上させる重要な機能を持ちます。

6.主軸

ワークピースを回転させるための中心的な部品です。

主軸は高い精度と剛性を持ち、安定した回転を提供することで、精密な加工を可能にします。

また、主軸にはチャックが取り付けられ、ワークピースをしっかりと固定します。回転速度の調整が可能で、様々な材料や加工条件に対応できるのも特徴です。

7.その他:バイト部

旋盤で使用される切削工具であり、ワークピースの表面を削り取るために使用されます。

バイトは硬度が高く、耐摩耗性に優れた材料で作られており、主に超硬合金や高速鋼が使用されます。

様々な形状があり、外径加工、内径加工、ねじ切り、溝入れなど、特定の加工用途に応じて選ばれるのが特徴です。

ご用途に合わせた工作機械を選ぶ

加工部品のサイズに合っているのか?

小物加工には小型の卓上旋盤や精密旋盤が適し、高精度な加工が可能です。中物加工には中型の汎用旋盤やNC旋盤が適し、加工能力と精度のバランスが取れています。大物加工には大型の重切削旋盤やCNC旋盤が適し、大型の加工物に対応できる十分な加工能力と高出力、剛性を備えています。

加工対象のサイズに合わせて、旋盤の寸法、スピンドル能力、テーブル寸法などを選択することで、効率的で高精度な加工が可能になります。

どのくらいの部品精度が必要なのか?

高精度な加工が必要な場合は、NC旋盤やCNC旋盤を選ぶのが適切です。これらの旋盤は、コンピューターによる高度な制御が可能で、ミクロンオーダーの精度を実現できます。

一方、粗加工や簡単な加工であれば、汎用旋盤でも十分な精度が得られます。必要な精度に合わせて、適切な機能と性能を持つ旋盤を選ぶことが基本です。

目的形状の特徴は?

単純な円筒加工には汎用旋盤が、テーパ加工やねじ加工にはテーパ加工機能やねじ切り機能を持つのが適しています。

段付き加工やより複雑な形状加工には、タレット旋盤やNC旋盤、CNC旋盤が適しており、高精度な加工が可能です。

また、加工形状によっては、特定のドリルや治具が必要になることもあります。これにより、精度や仕上げのクオリティを向上させることが可能です。

単純な円筒加工、テーパ加工、段付き加工など加工目的を想定すると選びやすいかもしれません。

工業用?それぞれの生産性?

工業用量産の場合、自動送り機構や自動工具交換機能など、生産性向上機能を持つ旋盤を選ぶことで、作業効率を大幅に向上させることが可能です。

例えば、自動送り機構は複雑な加工を短時間で行えるため、手動操作に比べて大幅な時間短縮が期待できます。

また、自動工具交換機能を搭載した旋盤では、加工中の工具交換が迅速に行えるため、ダウンタイムを最小限に抑えることができるのです。

おすすめの旋盤加工機メーカーと機種

1.Haas Automation

おすすめ機種: ST 10Y

特徴: Haas Automationは、高品質なCNC旋盤で広く知られています。

ST 10Yは特に、産業用として非常に優れた柔軟性と剛性を持ち、高温安定性が高い点が特徴です。大量生産に適しており、コストパフォーマンスも優れています。

画像出典:https://www.haascnc.com/machines/lathes/st/models/y-axis/st-10y.html

2.DMG Mori

おすすめ機種: NLX 2500 シリーズ

特徴: DMG Moriは、先進技術と精密なエンジニアリングで有名なメーカーです。

NLX 2500シリーズは、高い精度と信頼性を提供し、複雑な加工にも対応できるため、多くの産業分野で使用されています。ただし、価格はやや高めです。

画像出典:https://en.dmgmori.com/products/machines/turning/universal-turning/nlx/nlx-2500

3.SYIL CNC Machines

おすすめ機種: SYIL X7

特徴: SYILは、コストパフォーマンスに優れたCNC旋盤を提供しており、小規模な工場や個人事業主にも最適です。

SYIL X7は、使いやすいインターフェースと精密な加工が特徴で、初めて導入する方にもおすすめです。

画像出典:https://www.syil.com/x7

まとめ

旋盤には主に「CNC旋盤」「NC旋盤」「汎用旋盤」「タレット旋盤」の4種類があります。CNC旋盤は自動化で高精度な加工が可能で、NC旋盤は自動制御で簡易なプログラム操作できます。汎用旋盤は手動操作で多用途に対応し、タレット旋盤は工具交換が迅速で効率的です。加工する部品の種類や精度要求、操作の自動化の必要性を考慮して選びましょう。

旋盤加工なら、XMAKEに任せてください!

XMAKEでは、CNC旋盤を駆使してミクロン単位の精度で複雑な部品を加工します。小さな部品から大きな部品まで対応可能で、熟練の技術者が高品質を保証します。お客様のニーズに応じた最適なソリューションを提供します。

執筆者 Lynn Xmake | 8月 22, 2024

SUS304は、優れた耐食性と加工性を持つステンレス鋼で、家庭や産業の幅広い分野で活躍しています。本記事では、SUS304の特徴を詳しく紹介し、より高い耐食性を持つSUS316や、コストパフォーマンスに優れたSUS430との違いを比較します。用途に合ったステンレス鋼の選び方を知りたい方におすすめです。

SUS304とは何か?その基本的な特性は?

まずSUS304の成分を解説

SUS304は、ステンレス鋼の一種で、最も広く使われているオーステナイト系ステンレス鋼です。鉄(Fe)を主成分とし、クロム(約18%)とニッケル(約8%)を含みます。

SUS304の特徴は?

- 優れた耐食性: クロムとニッケルの含有により、酸や塩水などの腐食環境でも優れた耐久性を持っています。

- 高い成形性と加工性: SUS304は冷間加工が容易であり、曲げ、溶接、切断といった加工がしやすいです。これにより、複雑な形状の部品や構造物の製造に適しています。

- 非磁性: SUS304はオーステナイト系ステンレス鋼であり、磁性を帯びません。そのため、磁場に影響を受けやすい環境での使用に適しています。

- 耐熱性: 高温環境でも安定した性能を発揮し、約800℃までの耐熱性があります。

SUS304の主な用途を解説!

ステンレス304は、食品関連製品、医療機器、建築資材、自動車部品など、幅広い分野で使用されています。耐食性、耐熱性、加工性に優れているため、様々な用途に適しています。以下のように詳しく説明します。

キッチン用具・家庭用品

シンク・調理器具: ステンレス304は食品の安全性を保ちつつ、腐食や錆に強いため、シンク、鍋、フライパン、カトラリーなどの調理器具に広く使用されています。

家庭電化製品: 冷蔵庫や食器洗い機の内部部品としても用いられています。

建築材料

内装・外装材: 耐久性と美観を兼ね備えたステンレスとして、ビルの外壁、手すり、エレベータードア、装飾用パネルに使用されます。

配管材: 腐食しにくく、清潔を保ちやすいため、水道管や排水管としても利用されています。

食品・飲料産業

タンク・容器: ステンレス304は腐食に強く、食品や飲料が化学反応を起こさないため、製造工場のタンクや容器、パイプラインなどに使用されています。

調理機器: 食品加工機械や製造ラインにも多く使用されています。

化学工業

薬品容器・配管: 化学薬品に対しても優れた耐食性を持つため、化学薬品を扱う配管や容器、反応槽などに使用されています。

医療機器

手術用器具・医療用トレイ: ステンレス304は清潔性を維持しやすく、滅菌処理が可能なため、手術用器具や医療用トレイ、病院の設備に広く使われています。

自動車部品

排気系パーツ: 耐熱性と耐腐食性を備えているため、排気システムの部品としても使用されます。

SUS316とSUS430との違いは何か?

SUS316とSUS304の違いについて

ステンレス304とステンレス316は似た特性を持ちながらも、モリブデンの添加による耐食性の向上や高温での性能の違いにより、用途が異なります。

化学成分の違い

- ステンレス304:

主成分はクロム(Cr)約18%、ニッケル(Ni)約8%。

他に少量の炭素(C)やマンガン(Mn)が含まれています。

- ステンレス316:

主成分はクロム(Cr)約16%、ニッケル(Ni)約10%。

さらに、約2-3%のモリブデン(Mo)が含まれており、これがSUS316の特性を大きく左右しています。

耐食性

- ステンレス304:

一般的な耐食性を持ち、腐食しやすい環境においても広く使用されています。

- ステンレス316:

モリブデンの添加により、特に塩分や塩化物環境での耐食性がSUS304よりも優れています。そのため、海洋環境や化学プラントなど、腐食のリスクが高い環境で多く使用されます。

耐熱性

- ステンレス304:

高温環境でも比較的優れた耐熱性を持っていますが、極端な高温では酸化しやすくなります。

- ステンレス316:

SUS304よりも高い耐熱性を持ち、高温環境での使用においても、より安定した性能を発揮します。

機械的特性

- ステンレス304:

強度、延性ともに優れ、さまざまな加工に適しています。一般的な機械的特性を持ち、さまざまな用途で使用されています。

- ステンレス316:

SUS304と同様に優れた機械的特性を持ちますが、特に高温下での強度が高いため、より過酷な環境で使用されることが多いです。

コスト

- ステンレス304:

一般的にSUS316よりも安価です。コストパフォーマンスが良いため、広く利用されています。

- ステンレス316:

モリブデンが含まれているため、SUS304よりも高価です。しかし、耐食性や耐熱性が求められる特定の用途では、この追加コストが正当化されます。

用途の違い

- ステンレス304:

キッチン用具、家庭用品、建築材料、一般的な配管材、食品産業のタンク・容器など、広範な用途で使用されます。

- ステンレス316:

海洋機器、化学工業、医療機器、船舶の装備、海水淡水化装置など、特に高い耐食性や耐熱性が要求される環境で使用されます。

磁性の違い

- ステンレス304:

非磁性であり、磁石に引き寄せられることはありません。

- ステンレス316:

SUS304と同様に非磁性ですが、冷間加工によって微量の磁性を帯びることがあります。

SUS430とSUS304の違いについて

ステンレス430とステンレス304は、化学成分、耐食性、機械的特性、磁性などにおいて明確な違いがあります。ステンレス430はコストが低く、磁性を持つことから、特定の用途に適していますが、耐食性や加工性においてはステンレス304が優れています。

化学成分の違い

- ステンレス304:

オーステナイト系ステンレス鋼で、主成分はクロム(Cr)約18%、ニッケル(Ni)約8%。

また、少量の炭素(C)やマンガン(Mn)が含まれています。

- ステンレス430:

フェライト系ステンレス鋼で、主成分はクロム(Cr)約16-18%であり、ニッケル(Ni)はほとんど含まれていません。

この合金は炭素(C)含有量が低く、マンガン(Mn)やシリコン(Si)が微量含まれています。

耐食性

- ステンレス304:

ニッケルを含んでいるため、ステンレス430よりも高い耐食性を持っています。塩分環境や酸性条件でも腐食に対して優れた耐性を発揮します。

- ステンレス430:

クロム含有量が高いため一定の耐食性はありますが、ニッケルを含まないため、耐食性はSUS304に比べて低いです。特に湿潤環境や塩分の多い環境では、腐食のリスクが高くなります。

耐熱性

- ステンレス304:

高温環境でも優れた耐熱性を持ち、酸化に対しても比較的耐性があります。高温下でも機械的強度を維持するため、広範な温度範囲で使用可能です。

- ステンレス430:

高温環境での耐熱性はそこまで高くありませんが、特定の温度範囲(約400°C~800°C)では安定した性能を持っています。ただし、酸化やスケール形成には注意が必要です。

機械的特性

- ステンレス304:

延性に優れ、成形や加工がしやすいです。深絞りや曲げ加工にも適しており、多様な形状に加工可能です。

- ステンレス430:

強度と硬度があり、延性が低いため、曲げ加工や深絞り加工においては割れやすくなります。比較的硬く、加工性においてはSUS304に劣る部分があります。

磁性の違い

- ステンレス304:

オーステナイト系ステンレス鋼であり、通常は非磁性です。ただし、冷間加工により若干の磁性を帯びることがあります。

- ステンレス430:

フェライト系ステンレス鋼であるため、磁性を持ちます。磁石に引き寄せられる性質があるため、磁性が必要な用途で使用されることが多いです。

コスト

- ステンレス304:

ニッケルを含んでいるため、ステンレス430よりも高価です。しかし、その高い耐食性や加工性から多くの用途で採用されています。

- ステンレス430:

ニッケルを含まないため、コストが低く、比較的安価です。そのため、コスト重視の用途で広く使用されています。

用途の違い

- ステンレス304:

キッチン用具、建築材料、配管、食品産業、医療機器、化学装置など、耐食性と加工性が重要な用途で広く使用されます。

- ステンレス430:

家電部品、厨房機器、装飾品、内装材、車のマフラー、食器など、耐食性がそれほど厳しく要求されない用途で使用されます。また、磁性を必要とする部品にも使われます。

SUS304、SUS316、SUS430の比較表

| 特性 |

SUS304 |

SUS316 |

SUS430 |

| 分類 |

オーステナイト系ステンレス鋼 |

オーステナイト系ステンレス鋼 |

フェライト系ステンレス鋼 |

| 耐食性 |

高い |

非常に高い(特に塩分環境で優れる) |

中程度(SUS304より劣る) |

| 耐熱性 |

優れている |

非常に優れている |

高い |

| 磁性 |

なし |

なし |

あり |

| 機械的強度 |

高い |

高い |

中程度 |

| 加工性 |

非常に良い |

良い |

良い |

| 主な用途 |

キッチン用具、化学機器、配管など |

海洋環境機器、化学プラント、医療機器 |

家電部品、内装、装飾用 |

| 価格 |

中程度 |

高価 |

低価格 |

まとめ:SUS304の特徴、他のステンレス鋼との違いを把握しましょう!

SUS304は、優れた耐食性と加工性を持つオーステナイト系ステンレス鋼で、キッチン用具、建築材料、医療機器など多岐にわたる用途で使用されています。SUS316はSUS304よりも耐食性が高く、海洋環境に適している一方、SUS430は磁性を持ち、コストが低いですが、耐食性は劣ります。

ステンレス鋼の製品の加工について、Xmakeにご相談ください!

ステンレス鋼の製品加工について気になる方、Xmakeにご相談ください!豊富な経験と高度な技術を活かし、精密なCNC加工から複雑な形状の製作まで、幅広いニーズにお応えします。高品質なステンレス製品を短納期で提供し、耐久性と美観を兼ね備えた最適なソリューションを実現します。試作品から量産まで、ステンレス加工のことならXmakeにお任せください!

執筆者 Lynn Xmake | 8月 21, 2024

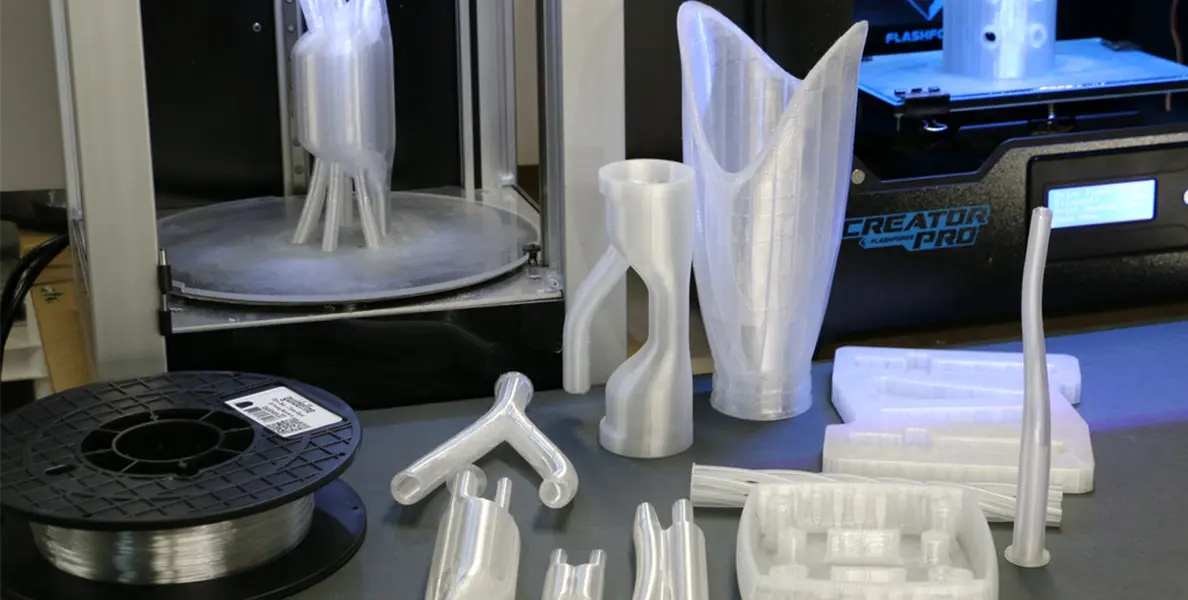

PETGフィラメントは、3Dプリンター用素材として広く利用されているプラスチックです。強度と柔軟性を兼ね備え、耐熱性や耐薬品性に優れているため、多様な用途に対応できます。

本記事では、PETGフィラメントの特徴やメリット、具体的な活用方法について詳しく解説します。初心者から上級者まで、3Dプリントに興味がある方必見の内容です。

PETGフィラメントの基本情報

PETGとは何か?

PETGは、3Dプリンターで使用される熱可塑性樹脂の一種です。PETGは「ポリエチレンテレフタレート・グリコール」(Polyethylene Terephthalate Glycol)の略で、PET(ポリエチレンテレフタレート)にグリコールを加えて改良された素材です。

PETGフィラメントはどうやって作られるのか?

PETGフィラメントは、PETにグリコールを加え、柔軟で耐衝撃性を持つように改質して製造されます。

まず、PETを合成し、グリコールを加えて化学的に改質します。これをペレット状にし、押出機で溶かして細長いフィラメント形状に成形します。

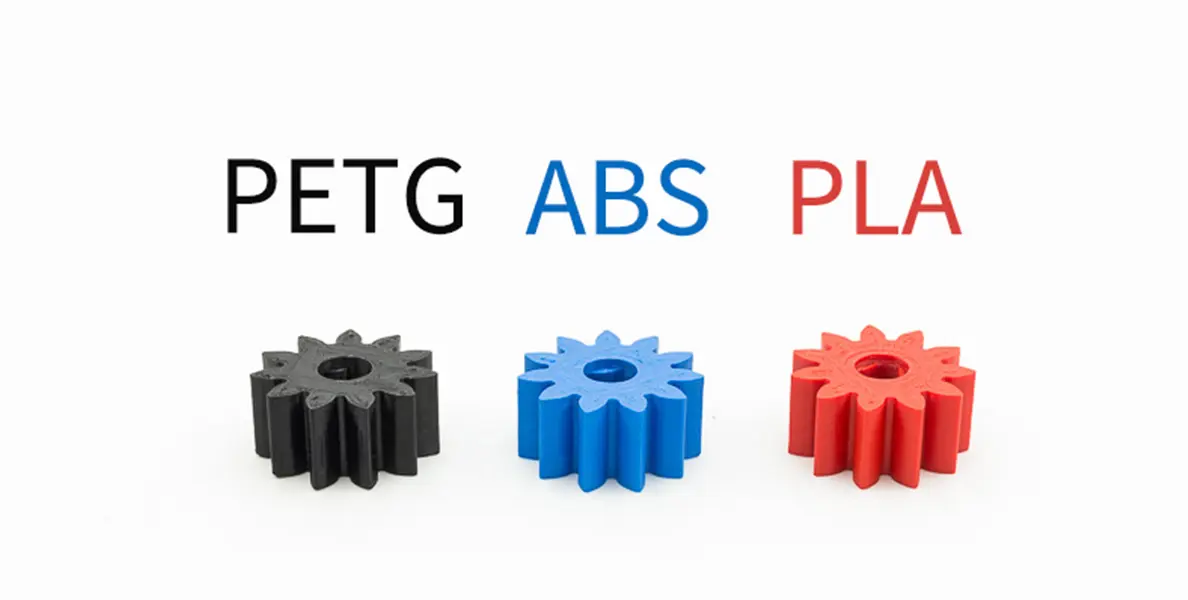

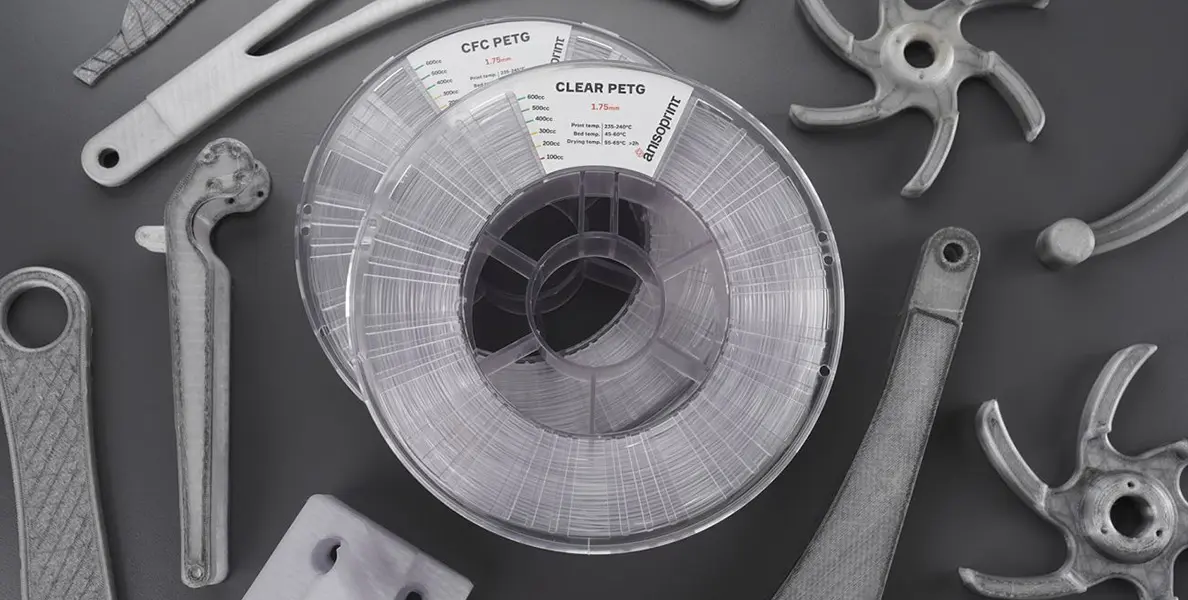

画像出典:https://anisoprint.com/

PETGフィラメントの特性

PETGフィラメントは、3Dプリンターで使用される熱可塑性樹脂の中で、耐久性と印刷しやすさを兼ね備えた素材として人気があります。以下に、PETGフィラメントのメリットとデメリットを解説します。

メリット

高い耐衝撃性

PETGは衝撃に強く、耐久性が高いため、壊れにくい部品を作るのに適しています。この特性は、機械的負荷がかかる部品や長期使用を前提とした製品に非常に有利です。

優れた化学耐性

多くの化学薬品、酸、アルカリに対して優れた耐性を持っています。これにより、化学薬品に触れる環境や腐食性の高い環境でも使用でき、食品や医療関連の用途に向いています。

透明性

PETGは透明性が高く、光の透過性に優れています。これにより、見た目を重視するプロジェクトや照明カバー、ディスプレイケースなどの透明な部品に最適です。

印刷のしやすさ

PETGは反りが少なく、プリント中のトラブルが少ないため、初心者でも扱いやすい素材です。ABSに比べて低温での印刷が可能で、特別な装置を必要とせずに高品質な結果が得られます。

柔軟性

適度な柔軟性があり、応力がかかっても割れにくいのが特徴です。曲げやねじれが必要な部品の製作にも適しています。

低吸湿性

PETGは湿気を吸収しにくく、保管や使用中に品質が劣化しにくいです。これにより、長期間にわたって安定したパフォーマンスを発揮します。

環境に優しい

PETGはリサイクルが可能で、環境に優しい素材です。再利用可能なPETを基にしているため、エコフレンドリーな選択肢としても評価されています。

デメリット

耐熱性の制限

PETGは最大80℃程度の温度にしか耐えられません。これにより、より高温にさらされる環境や機械部品には向かない場合があります。ABSやナイロンなどの他の素材の方が、極端な温度条件には適しています。

印刷時の糸引き

PETGは印刷中に糸引き(stringing)やオーズ(oozing)が発生しやすい素材です。これにより、仕上がりに細かな糸状の樹脂が残ることがあり、手間をかけて仕上げる必要があります。

表面仕上げの光沢

PETGは光沢のある仕上がりになるため、マットな質感や特定の表面仕上げを求めるプロジェクトには不向きです。光沢を抑えるためには、後処理が必要です。

接着性の問題

一部の塗料や接着剤との相性が悪く、塗装や接着が難しいことがあります。これにより、後加工が必要な場合、素材の選定に注意が必要です。

剛性が低い

他のプラスチック素材に比べて剛性がやや低く、非常に高い剛性が求められる部品には向きません。特に高荷重がかかる構造部品には、より硬度の高い素材が必要です。

PETGフィラメントの用途

プロトタイピング

製品デザイン: PETGの透明性や表面の美しさから、消費者向け製品のプロトタイプ作成に適しています。見た目を重視したデザイン検討段階で使用されることが多いです。

機能プロトタイプ: PETGの耐衝撃性や耐久性を生かして、実際の使用環境に近い条件での試作部品の作成に使用されます。

機能部品

耐衝撃が必要な部品: PETGの高い耐衝撃性と柔軟性により、振動や衝撃に耐える必要のある部品に使用されます。例として、保護カバー、バンパー、フレームなどがあります。

高耐久性が求められる部品: 長期的に使用される部品や繰り返し使用に耐える部品に適しています。耐薬品性も高いため、産業用部品や機械部品にも使用されます。

医療および食品関連用途

医療機器のプロトタイプ: PETGの化学的安定性と透明性により、医療機器のプロトタイプや試験装置の製作に使用されます。無菌性が求められる用途でも使用されています。

食品容器: PETGは食品に安全とされる材料で、食品関連の容器やディスペンサーに使用されます。また、化学的耐性から、洗浄しやすく長期間使用可能です。

ディスプレイおよび照明カバー

透明な部品: PETGの高い透明性と光の透過性により、ディスプレイケース、ショーケース、照明カバーなどの透明な部品に最適です。展示用モデルや店舗ディスプレイなどにも使用されています。

看板・サイン: 屋外用の看板やサインにも使用されます。耐候性があり、長期間にわたり美しい見た目を保てるためです。

家庭用品

カスタム部品やツール: PETGは家庭用3Dプリントでの使用が容易なため、カスタムツール、ホルダー、家具パーツなど、家庭内での実用部品の製作に利用されています。耐久性が求められるパーツに適しています。

自動車および航空宇宙産業

試作および一部実用部品: 耐衝撃性と耐薬品性が求められる自動車や航空機の一部パーツに使用されます。特に軽量で耐久性のあるパーツを迅速に製作する際に有用です。

電子機器のケースやカバー

電子デバイスの保護: PETGの耐衝撃性と透明性により、電子機器の保護ケースやカバーに最適です。カスタムケースや小型の保護部品を迅速に製作する際に利用されます。

PETG製品のメンテナンス

PETG製品のメンテナンスを適切に行うことで、その耐久性や美観を長期間維持することができます。以下に、PETG製品のメンテナンス方法を詳しく説明します。

清掃

定期的な清掃: PETG製品の表面には、ほこりや汚れがたまりやすいです。柔らかい布やスポンジを使って、温かい石鹸水で拭き取ることで、表面の汚れを取り除けます。強力な洗剤やアルコール、アセトンなどの溶剤は使用しないでください。これらはPETGの表面を劣化させる可能性があります。

繊細な表面の保護: PETGは傷がつきやすい素材です。清掃時には、研磨性のあるスポンジや硬いブラシは避け、柔らかい素材を使用してください。また、清掃後は水分を完全に拭き取り、乾燥させることが大切です。

温度管理

適切な温度環境で使用: PETG製品は耐熱性があるものの、長時間高温にさらされると変形する可能性があります。特に、80℃を超える温度環境では形状が崩れる恐れがあるため、直射日光やヒーターの近くに置かないよう注意してください。

化学薬品への対応

化学薬品からの保護: PETGは多くの化学薬品に対して耐性がありますが、特定の強力な溶剤やアルカリ性の化学薬品には弱いことがあります。PETG製品が化学薬品にさらされる可能性がある場合は、事前にその薬品がPETGに適しているかを確認してください。

機械的ストレスの管理

負荷を避ける: PETG製品は高い耐衝撃性を持ちますが、過度な負荷や応力がかかると、ひび割れや変形が生じることがあります。特に、長期間にわたる機械的ストレスには注意し、負荷を分散させる工夫をしましょう。

保管時の配慮: 重い物を上に載せない、適切な支えを用意するなどして、形状を維持できるように工夫することが重要です。

表面仕上げの維持

光沢の維持: PETG製品の光沢を維持するためには、摩擦や強い衝撃を避けることが必要です。また、時間が経つにつれて光沢が失われる場合があります。その場合は、軽い研磨剤を使用して表面を磨くことで、光沢を回復させることができますが、慎重に行う必要があります。

修理とメンテナンス

小さなひび割れや傷の修理: 小さなひび割れや表面の傷は、3Dペンや接着剤を使用して修理することが可能です。修理する際には、同じPETGフィラメントや、相性の良い接着剤を使用することが推奨されます。

割れた部分の補修: 大きな破損が生じた場合は、破損部分を清掃し、適切な接着剤で接合します。接着後は、しっかりと固定し、乾燥させることが大切です。

定期的な点検

状態の確認: 定期的にPETG製品の状態を確認し、早期に問題を発見することが重要です。特に、負荷がかかる部分や頻繁に使用する部位は、変形や劣化がないかをチェックします。

まとめ

PETGフィラメントは、3Dプリンターでよく使用される素材です。高い耐衝撃性、優れた透明性、化学的耐性を兼ね備え、プロトタイピングから実用部品まで幅広い用途に対応します。扱いやすさも特長で、初心者にも最適です。

PETG造形品に気になる方、ぜひXMAKEにご相談ください!

XMAKEはHP、Stratasys、BMF Japanなどの3Dプリント設備を保有しており、樹脂から金属まで幅広い材料で精密な造形品の製造が可能です。

気になる方、ぜひお気軽にご連絡ください。