執筆者 Lynn Xmake | 9月 24, 2024

POM樹脂(ポリアセタール)は、高強度と優れた耐摩耗性で知られ、自動車部品や精密機器に最適です。本記事では、POMの主な特徴、実際の用途、加工方法を詳しく解説し、実際の利用シーンに役立つ情報を提供します。

POM樹脂(ポリアセタール)とは?

POM樹脂(ポリアセタール)は、工業用プラスチックの一種で、正式には「ポリオキシメチレン」とも呼ばれます。一般的にはエンジニアリングプラスチックとして分類されます。

POM樹脂は、酸素原子を含む直鎖型構造のポリマーで、ホモポリマーとコポリマーの2種類があります。

- ホモポリマー:より高い強度と硬度を持ちますが、耐熱性や加工性がやや劣ります。

- コポリマー:耐熱性や加工性に優れており、広範な用途に適しています。

POM樹脂の主な特徴

高い剛性と強度

POM樹脂は、高い剛性と強度を持つことで知られています。これは材料が硬く、外部からの力に対して変形しにくいことを意味します。そのため、耐久性が求められる部品や精密な機械部品に最適です。たとえば、自動車部品や歯車のような高い負荷がかかる箇所で使用され、長期間にわたって安定した性能を発揮します。

優れた耐摩耗性

POM樹脂は、繰り返し摩擦や接触が発生する環境でも劣化しにくい特性を持っています。耐摩耗性が高いため、部品同士が接触する際の磨耗が少なく、機械の寿命を延ばすことが可能です。これは、ベアリング、スライド部品、可動部などに適しており、長期間の使用でも摩耗による性能劣化がほとんどありません。

低摩擦係数

POM樹脂は、低い摩擦係数を持っており、滑りがスムーズな材料です。この特性は、回転部品や可動部において摩擦抵抗を最小限に抑えるため、効率的な動作が求められる部品に使用されます。たとえば、スライドガイドやローラー、ギアなどの滑りや回転運動を行う部品で効果を発揮します。

耐薬品性と耐熱性

POM樹脂は、多くの薬品に対して耐性があり、酸やアルカリ、油などによって劣化しにくい特性を持っています。また、耐熱性もあり、高温環境下でも性能を維持します。このため、工業用機器や化学薬品を扱う設備の部品、または高温になる環境で使われる自動車や電子機器のパーツとしても適しています。

高い寸法安定性

POM樹脂は、温度変化や湿度の影響を受けにくく、寸法変化が少ないため、非常に精密な部品にも対応できます。加工後の収縮や変形がほとんどないため、厳密な寸法管理が必要な製品に最適です。寸法の安定性は、精密機器や電子機器などの厳しい公差が求められる場面で特に重要です。

POM樹脂の長所とデメリット

| メリット |

デメリット |

| 高い機械的強度 |

高温に対する耐性が低い |

| 優れた耐摩耗性 |

UV耐性が低く、屋外使用には不向き |

| 良好な寸法安定性 |

化学薬品に対する耐性が限られている |

| 自己潤滑性があり摩擦が少ない |

加工が難しい場合がある |

| 電気絶縁性が高い |

燃焼時に有害なガスを発生することがある |

| 低い吸水性 |

価格が比較的高いことがある |

POM樹脂の用途

自動車部品での利用例

POM樹脂は耐久性と耐摩耗性に優れ、ギアやベアリング、ドアロックシステムなどの可動部品に使用されます。軽量でありながら、金属部品と比べて腐食に強い点も利点です。

電子機器や家電での応用

コネクタ、スイッチ、ファンブレードなどに使用されるPOMは、高精度と寸法安定性が求められる電子部品に最適です。また、耐薬品性も家庭用電化製品において重要な特性です。

精密機械や医療機器への採用

POMは歯車、バルブ、注射器のパーツなど、精密な機械部品や医療機器にも使用されています。耐薬品性と滅菌処理への適応力から、医療現場でも信頼されています。

一般家庭用品への応用

家庭用では、水栓部品、ドアヒンジ、キッチン用品など、耐摩耗性や低摩擦が必要な部分に利用されています。POMは軽量で耐久性が高く、長寿命の製品に貢献します。

POM樹脂の加工方法

POM樹脂の射出成形

射出成形は、POM樹脂を溶かして金型に流し込み、固めて成形する方法です。自動車部品や電子機器の部品、精密部品の大量生産に適しており、高精度で複雑な形状の部品が作れます。

POM樹脂の押出成形

押出成形は、POM樹脂を加熱して溶かし、ダイ(型)から連続的に押し出して成形する方法です。棒材や板材、パイプ状の製品など、一定の断面形状を持つ製品を大量に生産する際に用いられます。

POM樹脂の機械加工

機械加工は、成形されたPOM樹脂を削ったり切断したりして、細かい部品を作る方法です。射出成形などでは難しい小ロットの精密部品の製作に適しており、特に高精度が求められる機械部品や医療機器に使われます。

POM樹脂の加工時の注意点

適切な温度管理

POM樹脂は加工温度が狭い範囲で適切に管理される必要があります。温度が高すぎると分解し、有毒なホルムアルデヒドガスが発生する可能性があります。一方、温度が低すぎると溶融が不十分で成形不良が発生します。

湿気管理

POM樹脂は吸湿性が低いですが、加工前に乾燥が不十分だと成形時に気泡や表面の粗れが生じることがあります。射出成形や押出成形では、事前に十分な乾燥が重要です。

加工後の収縮対策

POM樹脂は収縮率が高いため、精密な部品を作る際には加工後の収縮を考慮して設計する必要があります。金型の設計や寸法調整を行い、部品の仕上がり精度を確保します。

POM樹脂と関連エンジニアリングプラスチックの比較

ナイロン(PA: ポリアミド)

ナイロンは高い強度と剛性を持ち、優れた耐摩耗性と耐衝撃性があります。POMと同様に機械部品に広く使用されますが、ナイロンは吸湿性が高く、湿気によって寸法が変わることがあります。

ポリカーボネート(PC)

ポリカーボネートは高い衝撃強度を持ち、透明性があります。POMと似たような加工性を持ちますが、耐薬品性や耐熱性が異なる点があります。ポリカーボネートはより高い衝撃強度を提供しますが、化学薬品には弱いです。

ポリブチレンテレフタレート(PBT)

PBTはPOMと似た高い機械的強度と寸法安定性を持ち、加工性も良好です。耐熱性や耐薬品性に優れており、POMの代替として使用されることがあります。

比較表

| 特性 |

POM樹脂 |

ナイロン(PA) |

ポリカーボネート(PC) |

ポリブチレンテレフタレート(PBT) |

| 機械的強度 |

高い |

高い |

中程度 |

中程度 |

| 耐摩耗性 |

優れている |

良好 |

良好 |

良好 |

| 寸法安定性 |

良好 |

中程度 |

良好 |

良好 |

| 耐熱性 |

中程度(約100℃) |

高い(約150℃) |

高い(約120℃) |

中程度(約120℃) |

| 耐薬品性 |

限られている |

良好 |

良好 |

良好 |

| UV耐性 |

低い |

中程度 |

高い |

中程度 |

| 自己潤滑性 |

あり |

なし |

なし |

なし |

| 加工性 |

難しい場合がある |

良好 |

良好 |

良好 |

| 価格 |

比較的高い |

中程度 |

高い |

中程度 |

まとめ

POM樹脂(ポリアセタール)は、高い剛性、耐摩耗性、低摩擦係数を特徴とし、自動車部品や電子機器、医療機器に広く使用されます。加工方法としては、射出成形、押出成形、機械加工があり、高精度な部品の製造に最適です。

執筆者 Lynn Xmake | 9月 2, 2024

ポリカーボネート(PC)は、高い透明性と耐衝撃性を持ち、多様な産業分野で使用されているプラスチック材料です。この記事では、PCの特徴や用途について詳しく解説し、さまざまな高耐衝撃素材も紹介します。

ポリカーボネート(PC)とは?

ポリカーボネート(PC)は、合成樹脂の一種であり、透明で非常に高い強度と耐衝撃性を持つ熱可塑性樹脂です。その化学構造は、炭酸エステル基(カーボネート基)によって結合されたポリマーから成り立っています。

ポリカーボネートの主な特徴

高い耐衝撃性

ポリカーボネートは、ガラスに比べて約250倍の衝撃強度を持つため、衝撃を受けても割れにくく、壊れにくい特徴があります。この特性は、安全性が求められる製品や部品に特に有用です。

軽量で透明性が高い

ポリカーボネートはガラスと同等の透明性を持ちながらも、ガラスの半分以下の重量しかありません。この軽量性と高い透明性は、設計や構造の自由度を高め、取り扱いや設置が簡単になります。

耐熱性と耐候性

ポリカーボネートは、100℃以上の高温環境でも形状を保ちます。また、耐候性が高く、紫外線や雨、風、温度変化にも強いです。高温環境や直射日光にさらされる状況でも、その特性を維持できる材料です。

電気絶縁性と加工のしやすさ

ポリカーボネートは優れた電気絶縁性を持っているため、電気的な安全が求められる環境でも使用されます。また、加工がしやすく、射出成形や押出成形、切削加工、真空成形など、さまざまな方法で加工することが可能です。この加工のしやすさにより、複雑な形状や細かい部品の製造も容易で、設計の自由度が広がります。

軽量で透明性が高い

ガラスに匹敵する高い透明性を持っており、光透過率も良好です。これにより、クリアな視界が必要な用途や製品での使用が可能です。また、同じサイズのガラスに比べて軽量であり、扱いやすさや設置のしやすさが利点です。

ポリカーボネートの用途:どんな製品を作るのか?

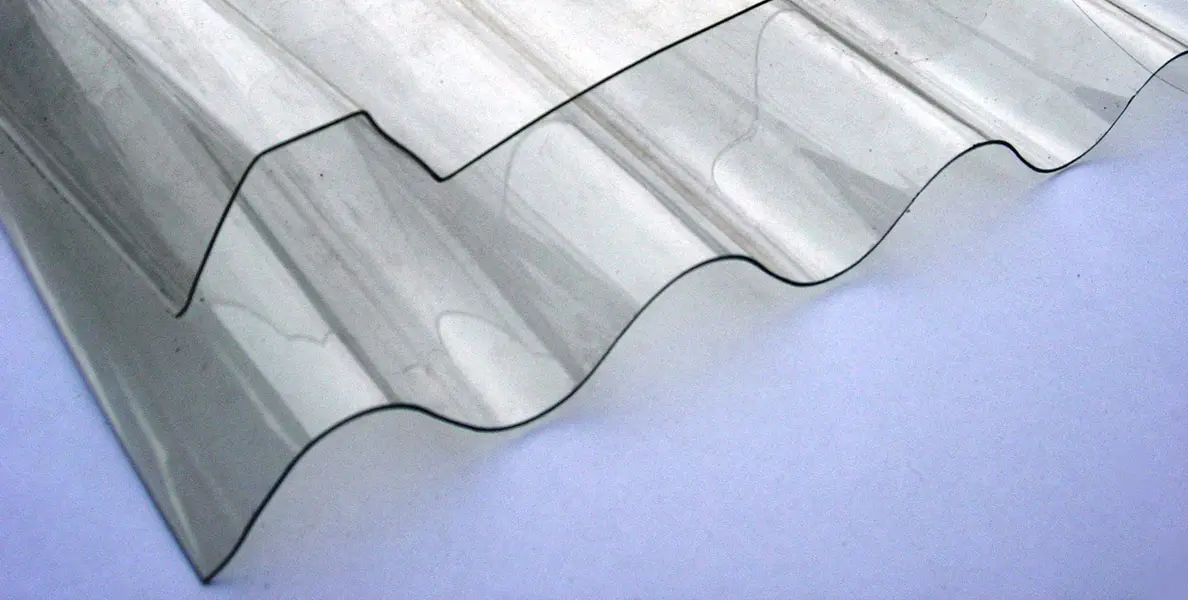

建築分野

窓ガラス: 透明性と高い耐衝撃性を持つため、防犯用の窓ガラスや天窓、温室のパネルとして使用されます。ポリカーボネート製の窓ガラスは、ガラスに比べて軽量で割れにくく、安全性が高いです。

波板: 屋根材や壁材として使用されるポリカーボネートの波板は、耐候性と耐久性が求められる場所に最適です。光透過性があるため、自然光を取り入れつつも保護機能を提供します。

防弾ガラス: 高い耐衝撃性を活かし、防弾ガラスの材料としても使用されます。銀行、車両、公共施設の窓など、特に安全性が重要視される場所で採用されています。

自動車・輸送分野

ヘッドライトカバー: 軽量で衝撃に強く、透明性が高いため、自動車のヘッドライトカバーに広く使用されています。また、紫外線による劣化を防ぐためのコーティングが施されたものもあります。

バスや電車の窓: 軽量性と安全性のため、交通機関の窓ガラスとして使用されます。透明性を保ちつつも、衝撃による破損リスクが低いのが特徴です。

電子機器・家電製品

スマートフォンやタブレットのケース: 耐衝撃性と軽量性を活かして、保護ケースとして使用されます。クリアケースなど、デザインを損なわない透明性も魅力です。

家電製品のカバー: テレビやコンピュータ、プリンターなどの外装カバーとしても使用され、電気絶縁性が高いため、安全性が求められる家電製品に適しています。

高耐衝撃性材料の主な種類

ABS樹脂 (アクリロニトリル・ブタジエン・スチレン)

ABS樹脂は、耐衝撃性と耐熱性が高い熱可塑性樹脂です。硬く、丈夫で、衝撃に対して非常に強い特性を持っており、機械的強度と耐久性が必要な製品に適しています。また、加工性も良く、射出成形によって複雑な形状を作ることができます。

ABS樹脂の特徴と用途:加工方法、代替プラスチック素材を詳しく解説

ナイロン (ポリアミド)

ナイロンは、高い機械的強度と耐衝撃性、耐摩耗性を兼ね備えたエンジニアリングプラスチックの一種です。機械部品や工業用途で多く使用されています。

ポリアミド樹脂の種類、特徴や用途をわかりやすく解説

高密度ポリエチレン (HDPE)

高密度ポリエチレン(HDPE)は、化学的安定性が高く、優れた耐衝撃性を持つ熱可塑性樹脂です。耐久性があり、さまざまな環境条件下でも性能を維持します。

高耐衝撃性材料の比較表

| 特性 |

ポリカーボネート |

ABS樹脂 |

ナイロン |

HDPE |

| 密度 (g/cm³) |

1.2 |

1.0-1.2 |

1.1-1.4 |

0.94-0.97 |

| 引張強度 (MPa) |

55-75 |

40-50 |

50-80 |

20-40 |

| 曲げ強度 (MPa) |

90-110 |

50-80 |

80-120 |

30-40 |

| 衝撃強度 |

高い |

中程度 |

中程度-高い |

中程度 |

| 耐熱性 |

高い |

中程度 |

中程度-高い |

中程度 |

| 耐薬品性 |

良好 |

良好 |

良好 |

優れている |

| 電気絶縁性 |

良好 |

良好 |

良好 |

良好 |

| 透明性 |

透明 |

不透明 |

不透明 |

不透明 |

ポリカーボネートとアクリルの違い

耐衝撃性

ポリカーボネート: ポリカーボネートは非常に高い耐衝撃性を持ち、アクリルよりも約250倍の耐衝撃性を誇ります。これにより、防弾ガラスやヘルメット、保護メガネなど、安全性が特に重要な用途に適しています。

アクリル: アクリルもガラスよりはるかに耐衝撃性がありますが、ポリカーボネートほどではありません。衝撃に対する強度はポリカーボネートの約10倍程度です。壊れにくいが、ポリカーボネートに比べると割れやすい傾向があります。

透明性

ポリカーボネート: 高い透明性を持ちますが、長期間紫外線にさらされると黄変する可能性があります。そのため、紫外線防止コーティングを施すことが一般的です。

アクリル: ポリカーボネートと同様に高い透明性を持ち、光透過率は約92%で、ガラスに匹敵します。長期間使用しても黄変しにくく、クリアな透明度を保ちやすいです。

耐熱性

ポリカーボネート: 耐熱性が高く、約120℃までの温度に耐えることができます。高温環境での使用や、熱が発生する製品の部品として適しています。

アクリル: 耐熱性はポリカーボネートに劣り、約80℃までが限界です。高温にさらされると変形や溶解する可能性があるため、温度が管理されている環境での使用が推奨されます。

アクリルとの比較表

| 特性 |

ポリカーボネート |

アクリル |

| 透明性 |

高い |

高い |

| 耐熱性 |

優れている |

良好 |

| 耐衝撃性 |

優れている |

良好 |

| 加工性 |

良好 |

良好 |

| 耐薬品性 |

良好 |

一般的 |

| 耐候性 |

良好 |

一般的 |

| 価格 |

中程度 |

比較的安価 |

ポリカーボネートの加工方法

射出成形

射出成形は、ポリカーボネートの加工において最も一般的な方法の一つです。ポリカーボネートの樹脂を加熱して溶かし、高圧で金型に射出して成形するプロセスです。

特徴と用途:

・高精度で複雑な形状を持つ部品の大量生産が可能です。

・電子機器のハウジング、自動車部品、照明カバーなど、多様な製品に使用されます。

押出成形

押出成形では、ポリカーボネートの溶融樹脂をノズルから押し出して連続的な形状を形成します。この方法は主にシートやフィルムの製造に使用されます。

特徴と用途:

・長いシートや管、フィルムを効率的に製造できるため、透明な防護バリア、窓ガラス、温室用パネルなどに使われます。

・均一な厚みの製品が得られるため、光学特性が重要な製品に適しています。

真空成形

真空成形は、ポリカーボネートシートを加熱して柔らかくし、金型に対して真空を引いてシートを密着させて形状を形成する方法です。

特徴と用途:

・比較的大きな部品や複雑な形状の成形が可能で、少量生産にも適しています。

・サインボード、カバー、ディスプレイケースなどの製品に広く使用されています。

ポリカーボネートの弱点

PCは傷がつきやすい

ポリカーボネートは耐衝撃性が高いですが、表面が硬くないため、傷がつきやすい性質があります。日常使用や加工中に擦れたり、衝撃を受けたりすることで簡単に表面に傷がつくことがあります。

PCは紫外線による黄変と劣化

ポリカーボネートは紫外線に長時間さらされると、黄変したり、劣化して脆くなることがあります。これにより、透明度が低下し、素材の寿命が短くなる可能性があります。

PCは化学薬品に対する耐性の弱さ

ポリカーボネートは特定の化学薬品に対して耐性が低く、アルコール類、アセトン、アンモニアなどにさらされると、変形やひび割れ、白化などの損傷を受けることがあります。

まとめ

ポリカーボネート(PC)は、高い透明性、耐衝撃性、耐熱性を持つ優れた合成樹脂です。PC製品は、家電製品、自動車部品、光学機器、建材など幅広い分野で使用されています。特に、強度と軽量性に優れるため、安全性が重視される用途に適しています。一方で、耐薬品性や耐候性に課題があり、用途に合わせた設計と管理が必要です。PCは、高機能プラスチックの代表格として、今後も様々な製品開発に活用されていくと考えられます。

執筆者 Lynn Xmake | 8月 30, 2024

高強度で軽量な素材が必要だが、適切な材料選びに悩んでいませんか?チタンはその優れた特性から、航空宇宙や医療など多くの日本の産業で活用されております。

この記事では、チタンの特徴を中心に、その用途と加工方法を解説します。

チタンとは?

チタンは、軽量で高強度、耐食性に優れた金属元素です。原子番号22、記号Tiで表されます。チタンは地殻中に第9位の豊富な元素で、主に酸化チタン(TiO2)の形で存在しています。

チタンの基本的な特徴

軽量でありながら高強度

チタンはその優れた特性により、軽量でありながら非常に高い強度を持つ金属です。密度が鉄の約60%と軽い一方で、強度は鋼に匹敵するため、重量が重要な要素となる航空機やスポーツ用品、自動車の部品などで広く利用されています。

この特性により、製品の軽量化を図りながらも、高い耐久性と信頼性を確保できることが大きなメリットです。

耐食性が高い

チタンは優れた耐食性を持つ金属で、酸や塩基、さらには海水にも強いことが特徴です。この耐食性は、チタンの表面に自然に形成される酸化チタンの保護膜によって実現されており、腐食を防ぎます。

これにより、チタンは化学プラントや海洋構造物、医療機器など、過酷な環境での使用に適しており、長期間にわたり高い性能を維持します。

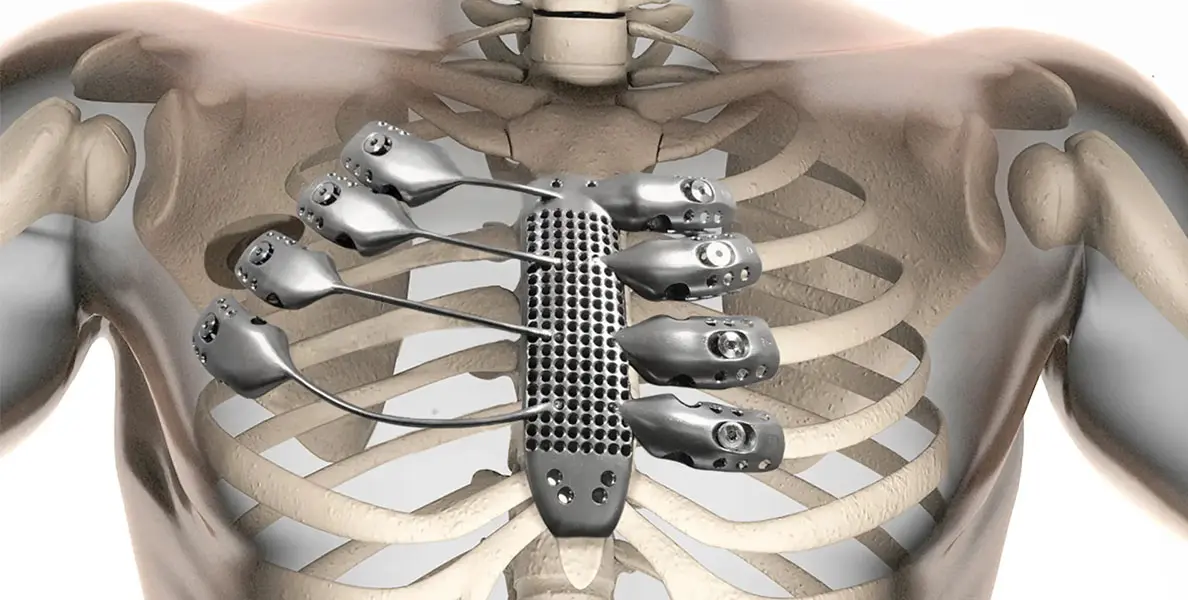

生体適合性が優れている

チタンは生体適合性が非常に優れており、人体に対して安全でアレルギー反応を引き起こしにくい金属です。

この特性により、医療分野では人工関節や歯科インプラント、骨接合用のプレートやスクリューなど、体内に埋め込まれる医療機器に広く利用されています。チタンは人体との相性が良く、腐食や劣化もほとんどないため、長期間にわたる信頼性の高い医療材料として選ばれています。

熱伝導性と電気伝導性の特性

チタンは、他の金属と比べると熱伝導性と電気伝導性が比較的低い特性を持っています。具体的には、熱伝導率がステンレス鋼よりも低く、アルミニウムや銅に比べて電気伝導性も劣ります。

このため、チタンは断熱性や電気絶縁性が求められる用途に適しています。特に、航空宇宙産業や自動車部品、電子機器などで、温度制御や絶縁が必要な状況でその特性が活かされています。

チタンのメリット

長寿命でメンテナンスが少ない

酸化チタンの保護膜が表面に形成されることで、錆びや腐食から金属を守り、過酷な環境下でも劣化しにくくなります。耐食性と耐摩耗性に優れているため、交換や修理の頻度が低くなります。

これにより、長期間にわたって安定した性能を発揮し、ライフサイクルコストを抑えることができます。

環境にやさしい素材

リサイクル可能で、製造過程でも比較的少ないエネルギーで済むため、環境への負荷が低いです。また、耐食性が高く長寿命であるため、頻繁な交換が不要で資源の浪費を抑えることができます。

これにより、エコフレンドリーな製品作りに貢献し、環境保護に寄与します。

生体親和性が高くアレルギーを引き起こしにくい

チタンは生体親和性が高く、人体に対してアレルギーを引き起こしにくい金属です。非反応性のため、体内に埋め込まれる医療機器やインプラントに適しており、免疫系にほとんど影響を与えません。

これにより、医療機器の長期使用においても高い信頼性を提供します。

耐高温性による高温環境での使用

チタンは優れた耐高温性を持ち、極端な高温環境でも性能を維持できる特性があります。高温にさらされても強度が保たれ、変形や劣化が少ないため、航空機のエンジン部品や高温プロセスの装置などに最適です。

この特性により、過酷な条件下でも長期間の信頼性を確保し、高温による性能低下を防ぐことができます。

チタンのデメリット

工具の消耗が激しい

チタンは硬度が高く、耐摩耗性が優れている一方、加工時に工具の消耗が激しくなるデメリットがあります。特に切削や加工においては、工具の摩耗が早く、交換頻度が高くなりがちです。

このため、加工コストや時間が増加する可能性があり、高精度な加工を行うためには適切な工具と条件が必要です。また、チタンの熱伝導率が低いため、工具の発熱も問題となります。

高価格

チタンの生産過程や精製に手間と費用がかかるため、他の金属と比べて価格が高くなることが多いです。

特に大量生産や低コストが求められる用途では、チタンの使用がコスト制約となることがあります。

曲がりにくい

チタンは高強度と硬度により、曲がりにくい特性を持っています。このため、柔軟性が求められる部品や構造物には不向きで、加工時に過度な力が必要になることがあります。

特に、曲げ加工や変形が要求される設計では、チタンの硬さが扱いにくさを引き起こし、製造の難易度が上がる可能性があります。

長期留置による抜去困難

チタンは長期留置される医療機器やインプラントにおいて、その耐久性と生体適合性が高く評価されていますが、一度埋め込まれると抜去が困難なデメリットがあります。

チタンが骨や組織と強く結合するため、除去時に手術が複雑で、患者に対する負担が増加する可能性があります。

日本の産業におけるチタンの用途は?

航空宇宙産業:軽量性と高強度を活かした部品

部品製造: チタン合金は軽量で高強度な特性から、航空機のエンジン部品や機体構造に広く使用されています。特に高温環境に耐えるため、ジェットエンジンのコンポーネントやタービンブレードに適しています。

宇宙探査機: 宇宙探査機やロケットの部品としても利用され、耐高温性と軽量性が要求される場面で重宝されています。

医療分野:インプラント、手術用器具など

インプラント: チタン合金の生体適合性の高さから、人工関節や歯科インプラント、骨接合用プレートなどに使用されています。体内に長期間留置しても安全で、アレルギー反応を引き起こしにくい特性があります。

手術用器具: 高い強度と耐食性を持ち、手術用の器具や医療機器にも利用されています。

自動車産業:エンジン部品や スポーツカー

エンジン部品: チタン合金は高温に耐える特性から、自動車のエンジン部品や排気系統に使用されます。軽量で高強度のため、パフォーマンス向上や燃費改善に寄与します。

スポーツカー: 高性能スポーツカーの部品としても使われ、軽量化と耐久性向上に貢献しています。

建築とインフラ:耐久性と耐食性を活かした建材

建材: チタン合金は耐食性が高く、外壁材や屋根材として利用されることがあります。特に耐久性が求められる建築物や構造物で使用されます。

橋梁: 橋梁の部材としても使用され、長寿命でメンテナンスが少ない特性が活かされます。

海洋産業:船舶部品

船舶部品: 海水に対する耐食性から、船体や海底ケーブル、海洋構造物の部品に使用されます。海洋環境での耐久性を確保するために重要です。

スポーツ用品:ゴルフクラブ、自転車フレーム

自転車フレーム: チタン合金の軽量性と高強度から、自転車のフレームやパーツに使用されています。耐久性が高く、振動吸収性も優れています。

ゴルフクラブ: ゴルフクラブのヘッドやシャフトに使用され、パフォーマンス向上と耐久性の向上が図られています。

チタンの加工方法

切削加工

CNC切削加工は、チタンの高精度な加工に適した方法です。高精度の機械を使用して、チタンのブロックやシートを切削し、複雑な形状や微細な部分まで精密に加工します。チタンの硬度と耐熱性が高いため、切削速度の管理や冷却剤の使用が重要です。また、工具の摩耗を防ぐために、コーティングされた切削工具を使用することが一般的です。

レーザー切断

レーザー切断は、高精度で複雑な形状をチタンから切り出すのに適しています。レーザー光をチタンの表面に集中させて熱を発生させ、その熱でチタンを溶かして切断します。この方法は、チタンの薄板や細かいパーツの加工に非常に有効です。レーザー切断は非接触式のため、機械的なストレスを与えずに加工できるという利点があります。

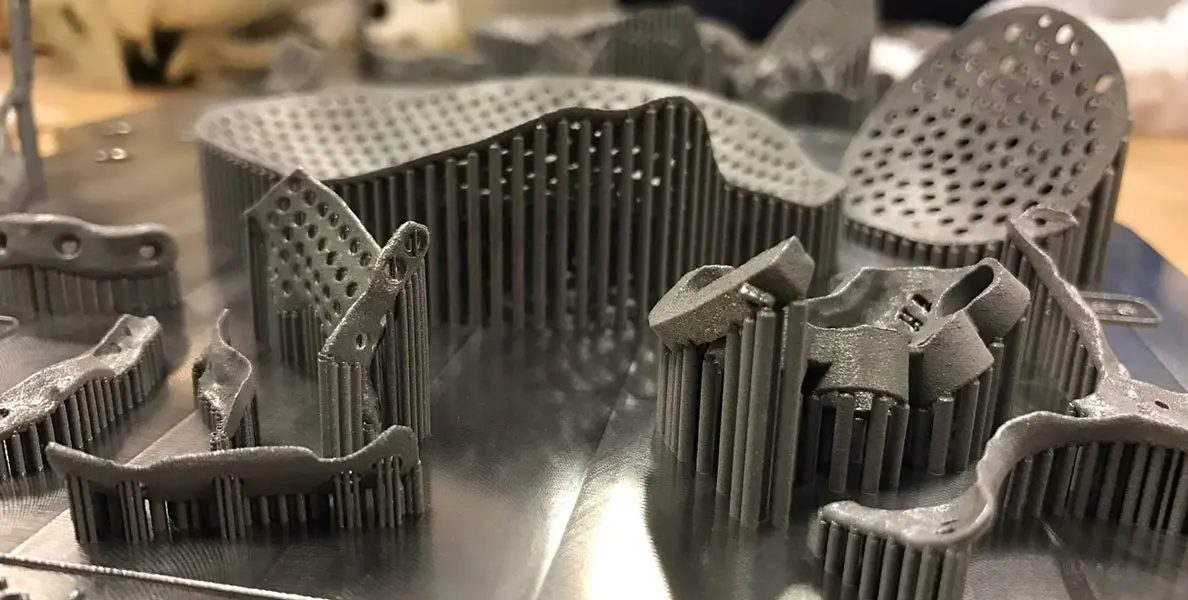

3Dプリンター(積層造形)

3Dプリンターは、チタン粉末を使用して複雑な形状の部品を一層ずつ積み重ねて作る方法です。特に選択的レーザー溶融(SLM)や電子ビーム溶融(EBM)などの技術が使用され、医療用インプラントや航空宇宙部品などの製造に適しています。この方法は、材料の浪費が少なく、軽量化やカスタマイズが求められる部品の製造に適しています。

金属3Dプリンターについて気になる方は下記の関連記事をご覧ください。

3Dプリンター素材の選び方:特徴、精度、価格で見る最適な材料 | XMAKE

加工時の注意点

熱伝導率が低い

チタンは低い熱伝導性を持ち、加工中に熱が局所的に蓄積しやすいです。過度な熱はチタンの性質を変え、工具の摩耗を早めるだけでなく、材料の酸化や表面の品質低下を引き起こします。

そのため、加工時には冷却液を十分に供給し、熱を効率的に管理することが重要です。また、低速での切削速度と適切な切削深さを設定し、発熱を最小限に抑えることが推奨されます。

変形抵抗が大きい

チタンは高い硬度と弾性率を持ち、外部からの力に対して形状を保つ力が強いです。結果として、切削加工や曲げ加工中に大きな力が必要となり、工具の摩耗が激しくなることがあります。また、加工時に発生する熱が逃げにくく、材料の変質や加工精度の低下を引き起こすことがあるため、特殊な工具や冷却対策が求められます。

適切な工具の選定

チタンは高硬度であるため、加工工具への負荷が大きく、摩耗が早いです。そのため、チタン加工には高品質な工具材料、例えばカーバイドやコーティングされた工具(ダイヤモンドコーティングなど)を使用することが推奨されます。これらの工具は、チタンの硬度に耐え、長期間の使用が可能です。また、工具の刃先の形状や角度も重要で、適切に選定することで工具の寿命を延ばし、精度の高い加工が可能になります。

まとめ

チタンはその優れた強度と軽量性、耐食性から、日本の産業を支える重要な金属素材です。航空宇宙、医療、自動車、化学工業など、さまざまな分野で利用されています。特に、軽量で強度のある特性が、航空機や自動車の部品、医療用インプラントなどの高性能製品の製造に適しています。環境への耐久性も高いため、長寿命で信頼性のある製品作りに貢献しています。

チタンの加工についてお困りの場合は、オンライン部品加工&調達のプロであるXMAKEがお手伝いできます。ぜひお気軽にご相談ください。

執筆者 Lynn Xmake | 8月 29, 2024

アルミニウムは軽量で強度が高く、耐食性に優れた素材として広く利用されています。本記事では、アルミニウムの基本特性や多様な用途に加え、アルミニウム合金の種類についても詳しく解説します。素材の選定や活用方法を知りたい方に役立つ情報を提供します。

アルミニウムとは?

アルミニウムは、軽量で高い耐腐食性と優れた加工性を持つ金属です。化学記号は「Al」、原子番号は13です。自然界に豊富に存在し、主にボーキサイトから精製されます。

アルミニウムの基本的な特性

軽量性

アルミニウムの比重は約2.7g/cm³だけで、鉄の約3分の1しかありません。軽量性は、輸送コストの削減や燃費の向上、運動性能の改善に寄与します。

耐腐食性

アルミニウムの表面には自然に酸化皮膜が形成されます。この皮膜は非常に緻密で、アルミニウムを大気、水、酸、アルカリなどから保護します。そのため、アルミニウムは優れた耐食性を持っています。

電気・熱伝導性

アルミニウムは銅に次いで電気・熱伝導率が高い金属です。電線や熱交換器などに広く使用されています。

加工性

アルミニウムは非常に加工しやすい金属です。冷間加工、熱間加工、機械加工など、さまざまな加工方法に対応でき、複雑な形状や精密な部品を効率的に製造できます。溶接、切削、鋳造、圧延などの加工方法が一般的に使用されます。

非磁性

アルミニウムは非磁性の金属素材です。電磁波の遮蔽材料として使用されます。

再生性

アルミニウムはリサイクルが容易で、再生アルミニウムの製造にはプライマリーアルミニウムの製造に比べて、わずか5%のエネルギーしか必要ありません。

反射率

アルミニウムは高い光の反射率を持ち、特に可視光線や赤外線の反射に優れています。この特性は、照明機器や反射鏡、断熱材などに利用されます。

強度と硬度

アルミニウム単体の強度は比較的低いですが、合金化することで強度や硬度を大幅に向上させることができます。また、熱処理によって強度を高めることも可能です。

アルミニウム合金の種類と特徴

純アルミ (1000系列)

純アルミは、高い耐腐食性と優れた加工性が特徴です。この合金は強度が比較的低いものの、非常に軽量であり、電気伝導性が高いのがメリットです。また、加工しやすく、柔軟性があります。そのため、主に電子機器の部品、包装材、建築材料など幅広い分野に使用され、耐腐食性の必要な用途に適しています。特に、環境にさらされる部品や軽量化が求められる製品に最適です。

アルミ-銅合金 (2000系列)

アルミ-銅合金は、高い強度と優れた機械的特性を持つ合金です。銅の添加により、耐摩耗性と強度が向上しますが、耐腐食性はやや低下します。主に航空機の構造部品や高負荷がかかる自動車部品に使用されるほか、高温環境でも性能を発揮します。加工性も良好で、強度が求められる用途に最適です。

アルミ-マンガン合金 (3000系列)

アルミ-マンガン合金は、優れた耐腐食性と良好な成形性が特徴です。マンガンの添加により、強度と耐摩耗性が向上し、加工がしやすくなります。中程度の強度を持ち、耐久性が高いため、食品缶、建材、装飾品など多様な用途に利用されます。特に、耐食性が求められる環境や、柔軟性が必要な部品に適しています。

アルミ-シリコン合金 (4000系列)

アルミ-シリコン合金は、高い耐摩耗性と低膨張率が特徴です。シリコンの添加により、アルミニウムの強度が増し、熱伝導性が向上します。この合金は、高温での安定性が良好で、エンジン部品や熱交換器、鋳造部品などに使用されます。さらに、加工性も良く、耐摩耗性が要求される用途に最適です。

アルミ-亜鉛合金 (7000系列)

アルミ-亜鉛合金(7000系列)は、高い強度と優れた機械的特性を持ちます。亜鉛の添加により、アルミニウムの強度が大幅に向上し、航空機や高性能自動車の構造部品に最適です。ただし、耐腐食性はやや低く、適切な防食処理が必要です。高負荷がかかる用途での使用に適しており、強度と軽量化の両立が求められる場面で使われます。

アルミニウムのさまざまな用途

航空宇宙分野

機体構造部品

アルミニウムは、航空機の機体構造部品、例えば翼や胴体に使用されます。軽量で高い強度を持ち、耐腐食性も高いため、航空機の総重量を減少させつつ、高い耐久性と構造的な強度を提供します。これにより、燃費効率の向上や飛行性能の改善が図られます。

エンジン部品

航空機エンジンの部品にもアルミニウムが使用されます。特に、エンジンケースやタービンブレードなどの部品に利用されることが多いです。アルミニウムの軽量性と優れた熱伝導性により、エンジンの性能向上や燃費改善、冷却効率の向上が実現されます。

自動車分野

ボディパネル

軽量化と耐腐食性の向上を目的に、アルミニウム製のボディパネルがよく使われます。これにより車両の総重量が減少し、燃費の向上や走行性能の改善が図られます。

エンジン部品

エンジンブロックやシリンダーヘッド、ピストンなどにアルミニウムが使用されます。アルミニウムの軽量性により、エンジンの重さを減らし、燃費効率の向上とエンジン性能の改善が実現します。

ホイール

アルミニウム合金製のホイールは、軽量で強度が高く、耐久性にも優れています。これにより、操縦安定性が向上し、ブレーキ性能や加速性能も改善されます。

医療器具

医療機器のケースやハウジング

アルミニウムは、診断機器や治療機器のケースやハウジングに使用されます。軽量で強度が高く、耐腐食性に優れたアルミニウムは、機器の耐久性を向上させ、持ち運びや操作が容易になります。また、熱伝導性が良いため、機器内部の熱管理にも役立ちます。

外科用器具

アルミニウムは、手術用の外科器具や装置に使用されることがあります。特に、軽量で耐久性のある器具や、精密な加工が要求される部品に適しています。例えば、外科用のクランプ、ハンドル、ミラーなどがアルミニウムで作られることがあります。

船舶産業

船体構造部品

アルミニウムは船体の構造部品に広く使用されます。軽量で耐腐食性が高いため、船体の全体重量を削減し、燃費の改善や速度の向上に貢献します。さらに、耐腐食性が高いアルミニウムは、塩水環境においても長期間の使用に耐えることができます。

デッキ部品

船舶のデッキ部品、例えばデッキパネルやトリム部品にアルミニウムが使用されます。軽量でありながら強度が高く、耐腐食性も優れているため、デッキの耐久性が向上し、取り扱いやメンテナンスが容易になります。また、アルミニウムの加工性の良さにより、複雑なデザインや形状も実現できます。

アルミニウムの各種加工方法とその注意点

アルミニウムの加工方法

切削加工

切削加工は、アルミニウムの板やブロックから必要な形状やサイズに部品を作る方法です。主に旋盤加工、フライス加工、ドリル加工などが含まれます。アルミニウムの加工は比較的容易で、精密な部品や複雑な形状の製造に適しています。

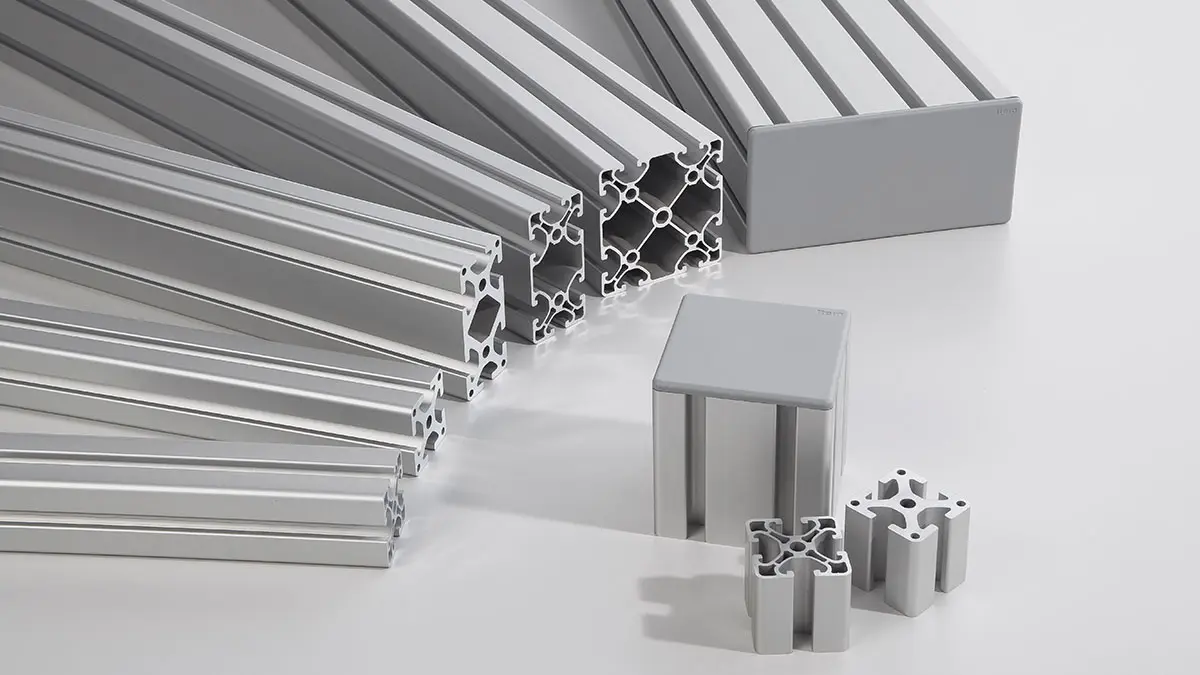

押出加工

押出加工は、アルミニウムの合金を加熱し、押出機を使って型に押し出して成形する方法です。これにより、長尺の部材(例えば、アルミニウムのチューブ、プロファイル、フレームなど)が製造されます。押出加工は、断面形状が一定の部品を大量に生産するのに適しており、効率的な生産が可能です。

鋳造加工

鋳造加工は、溶かしたアルミニウムを型に流し込み、冷やして固化させる方法です。主に砂型鋳造、ダイカスト、圧縮鋳造などの技術が使用されます。鋳造加工は複雑な形状や大規模な部品の製造に適しており、高い強度と精度を持つ部品を生産することができます。ただし、鋳造後の仕上げや修正が必要な場合もあります。

アルミニウム加工における注意点

熱伝導性と熱膨張

アルミニウムは高い熱伝導性を持ち、加工中に熱が集中しやすいです。これにより、部品の変形や精度の低下が起こる可能性があります。加工時の温度管理が重要で、冷却や適切な切削条件の設定が必要です。また、熱膨張を考慮し、寸法の変化に対する対策を講じる必要があります。

加工時の切削条件

アルミニウムは比較的柔らかい金属ですが、適切な切削条件を設定しないと、工具の摩耗が早くなったり、表面仕上げが不良になることがあります。刃物の選定、切削速度、送り速度の調整が重要で、適切な潤滑や冷却剤の使用も推奨されます。特に、削りくずの処理にも注意が必要です。

酸化膜と腐食

アルミニウムの表面は酸化アルミニウムの膜で覆われており、これが加工中に削られると、表面が脆弱になることがあります。酸化膜は耐腐食性を持ちますが、加工後の表面が傷つくと、腐食の原因になる可能性があります。加工後には表面処理や保護コーティングを施すことで、耐腐食性を保つことが重要です。

応力と歪み

アルミニウムは加工中に応力がかかりやすく、これが変形や歪みの原因になることがあります。特に、切削や溶接の際には応力の分布に注意し、適切な加工手順を踏むことが求められます。応力を最小限に抑えるためには、適切なクランピングや支えの設置が有効です。

まとめ

アルミニウムは軽量で耐腐食性が高く、加工性にも優れた金属です。特にアルミニウム合金は、用途に応じて多様な特性を発揮します。純アルミ(1000系列)は加工性が良く、食品缶や内装に。アルミ-銅合金(2000系列)は高強度で航空機部品に、アルミ-シリコン合金(4000系列)は耐摩耗性が高くエンジン部品に。アルミ-亜鉛合金(7000系列)は強度が抜群で自動車やスポーツ機器に利用されます。各合金の特性を理解し、適切な用途に活用しましょう。

執筆者 Lynn Xmake | 8月 27, 2024

PLA樹脂(ポリ乳酸)は、環境に優しいバイオプラスチックとして注目されています。本記事では、PLA樹脂の特徴や幅広い用途に加え、加工方法や使用時の注意点についても詳しく解説します。3Dプリンターや包装材などで人気のPLAを、理解しやすくまとめましたので、ぜひ最後までご覧ください。

PLA樹脂(ポリ乳酸)とは?

PLA樹脂は「Polylactic Acid(ポリ乳酸)」の略称で、植物由来の原料を使用して製造されるバイオプラスチックの一種です。

トウモロコシやサトウキビなど、再生可能な植物資源から得られるデンプンを発酵させて乳酸を生成し、その乳酸を重合することで合成されます。

植物由来の生分解性に優れたPLAプラスチックの特徴

バイオマスプラスチック

PLAは、トウモロコシやサトウキビなどの再生可能な植物資源から作られています。これにより、石油ベースのプラスチックと比べて、原材料の供給が持続可能であり、環境への負荷が低減されます。

生分解性

PLAは、適切な条件下で自然に分解される生分解性プラスチックです。工業的なコンポスト施設で高温・高湿度の環境に置かれると、数ヶ月から数年で分解します。これにより、廃棄物の削減と環境への影響の低減が可能です。

カーボンニュートラル

PLAの製造過程では、原料となる植物が成長する際に二酸化炭素を吸収します。これにより、カーボンフットプリントが低く、二酸化炭素排出量の低減に貢献し、環境にやさしいです。

無毒性

PLAは人体に対して無害であり、食品包装や医療用具など、直接的に人体に接触する製品にも使用されています。また、燃焼しても有害なガスを発生しません。

優れた加工性

PLAは、射出成形、押出成形、ブロー成形、3Dプリントなどの一般的なプラスチック加工方法で容易に加工できます。特に3Dプリンターでは、低温でのプリントが可能で、収縮や変形が少ないため人気があります。

透明性

PLAは透明度が高く、美しい光沢を持っています。この特性により、パッケージングやディスプレイ製品など、見た目が重要な用途に適しています。

剛性と脆さ

PLAは比較的高い剛性を持ち、形状保持性が良いですが、他のプラスチック(例えば、ポリエチレンやポリプロピレン)に比べて脆い傾向があります。衝撃に弱く、割れやすい場合があるため、耐衝撃性が重要な用途には適さないことがあります。

耐熱性

耐熱性が比較的低く、約60℃以上で軟化することがあります。そのため、高温環境での使用には制約があることに注意が必要です。

PLA樹脂の用途は?

食品包装

PLAは無毒であり、食品と直接接触しても安全です。そのため、食品包装材として、カップ、容器、フィルム、トレイなどに使用されます。特に、使い捨てのレジ袋や飲料ストローなど、短期間で廃棄されるアイテムに最適です。

生分解性があるといった特徴だから、廃棄後に適切な条件下で自然に分解されやすくて、プラスチックごみによる環境負荷を軽減します。

医療用具

生体適合性が高く、無毒であるため、PLAは医療用具に適しています。縫合糸、固定具、手術用インプラント、ドラッグデリバリーシステムなど、体内に一時的に使用されるアイテムに利用されます。手術後の体内に残る必要のある部品も、PLAの生分解性を活用して時間経過とともに自然に分解される設計が可能です。

生分解性により、再手術の必要がないため、患者の負担を軽減します。また、無毒性と生体適合性が患者の安全性を高めます。

繊維製品

PLAは繊維としても使用され、衣類、カーペット、テキスタイル製品に利用されます。繊維製品は、耐久性が高く、快適性を提供します。カーペットの繊維やフィルター素材としても利用されることがあります。

自然素材であるため、肌に優しく、アレルギー反応を引き起こしにくいです。また、PLA繊維は環境に優しく、廃棄後に生分解します。

農業用フィルム・マルチング材

農業で使用されるフィルムやマルチング材としても、PLAの生分解性が役立ちます。作物を保護し、雑草の成長を抑えるために使用され、収穫後はそのまま土に残しておくことで自然に分解します。

そのメリットは使用後の除去作業が不要で、土壌への負担も少ないため、農作業の効率化と環境保護の両方に寄与します。

家電製品

PLA樹脂は、家電製品の試作や部品に利用されます。軽量で加工が容易、無毒性で環境に優しいため、設計プロトタイプやデザイン要素として最適です。ただし、高温に弱いため、実際の家電製品では耐熱性が求められる部分には不向きです。

PLA樹脂の加工方法は?

射出成形

PLA樹脂の射出成形は、溶融したPLAを金型に高圧で注入し、冷却して成形品を作るプロセスです。この方法は、複雑な形状や高精度が求められる製品の大量生産に適しています。PLAは低温で溶融するため、エネルギー効率が良く、製品の収縮も少ないのが特徴です。主に食品容器、使い捨てのカトラリー、医療用具などに使用され、生分解性を活かした環境に優しい製品の製造に貢献します。

押出成形

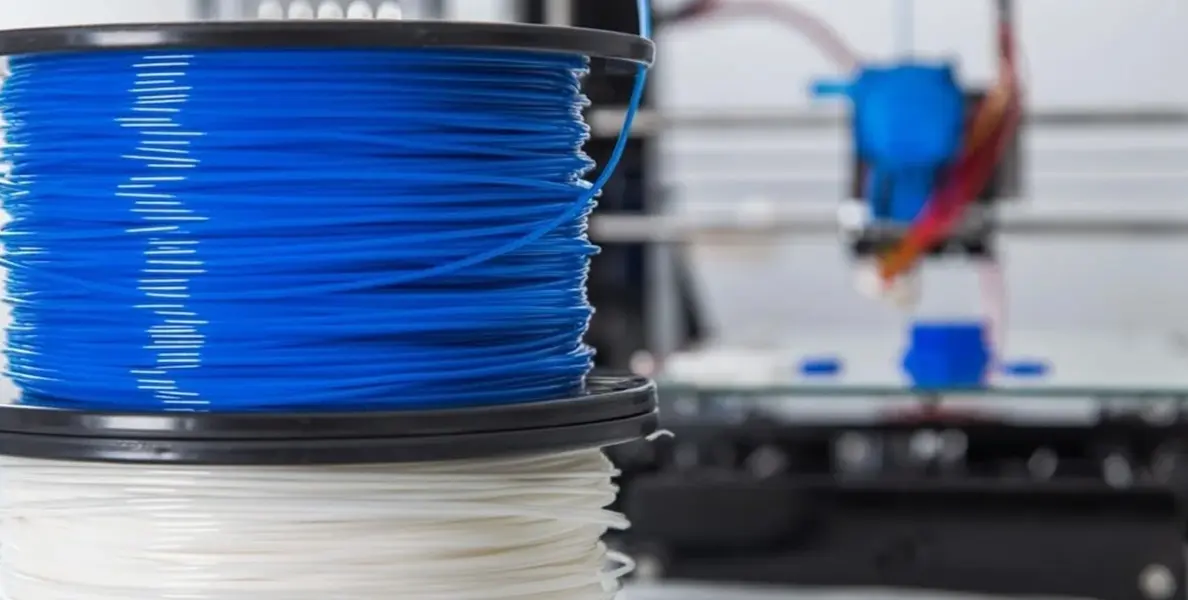

PLA樹脂の押出成形は、加熱して溶融したPLAを口金から連続的に押し出して製品を形成する方法です。このプロセスは、フィラメント、シート、チューブ状の製品を効率的に生産するのに適しています。PLAの低温での加工が可能な性質を利用し、エネルギー消費を抑えながら製造できます。押出成形は、3Dプリンター用フィラメントの製造、食品包装フィルム、農業用マルチング材などの製造に広く使用されています。

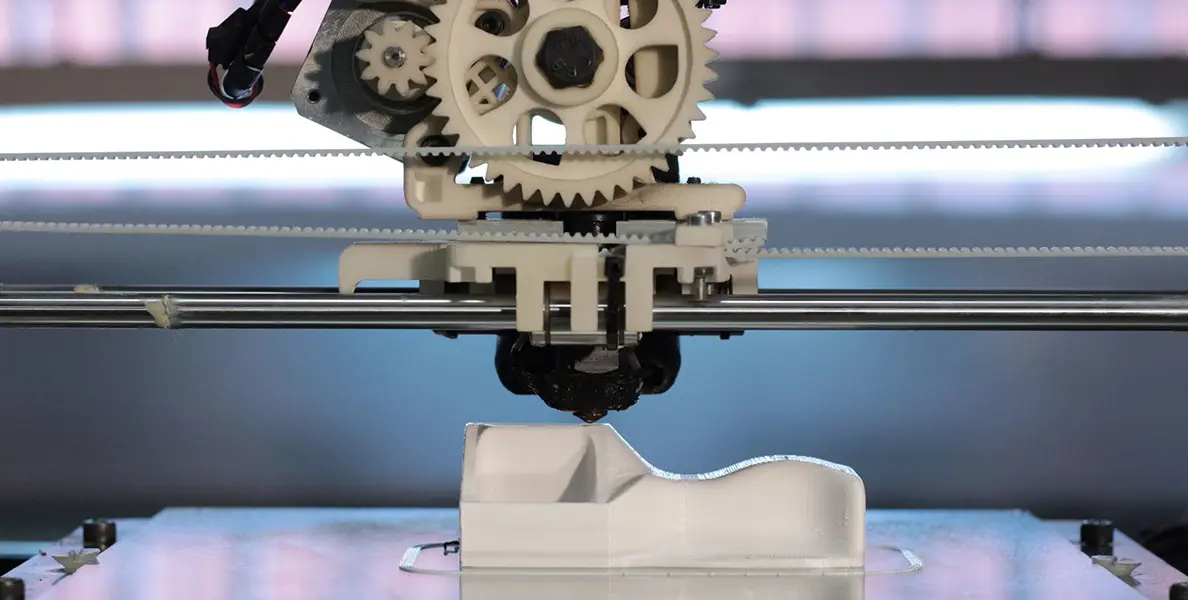

3Dプリンター

PLA樹脂は、3Dプリンターのフィラメント素材としてよく使われています。特にFDM(熱溶解積層)方式の3Dプリンターで使用されることが多く、低温で溶融しやすく、印刷中の収縮が少ないため、ディテールの再現性が高いです。

PLAは植物由来で無毒性なため、教育現場や家庭での使用にも適しており、簡単に取り扱えることが特徴です。試作品の作成、カスタムパーツの製造、教育用モデルの作成など、幅広い用途に対応し、持続可能な材料としても評価されています。

PLA樹脂を加工する際の注意点は?

加工温度の管理

PLAは比較的低温で溶融するため、加工温度の管理が重要です。通常、射出成形や押出成形の温度は180℃~220℃程度が適切とされます。温度が高すぎると、PLAが過熱して分解したり、変色したりする可能性があります。

冷却条件の調整

PLA樹脂は収縮率が高く、成形品の寸法精度が難しいです。冷却が急すぎると、ひび割れや変形が発生することがあります。そのため、成形後の冷却速度を適切に調整し、均一な冷却を心がけることで、製品の変形を防ぎます。また、冷却系統のメンテナンスも重要です。

湿度管理

PLA樹脂は吸湿性が高く、水分の吸収により物性が低下します。湿度に敏感で、高湿度の環境下で保管すると吸湿しやすく、加工中に気泡や品質低下を引き起こす可能性があります。使用前に原料を乾燥させることが推奨されます。

冷却ファンの設定

3Dプリンター中、冷却ファンの使用が適切でないと、PLAの層間接着が不十分になり、強度や外観に影響を与えることがあります。

特に、細かいディテールや橋梁構造の印刷時には冷却ファンを適切に設定することが重要です。

生分解性材料PHA、PCL、PBSとの違い

ポリヒドロキシアルカノエート(PHA)

PHA樹脂は、バイオマス由来で生分解性の高いプラスチックです。PLA樹脂と同様に環境に優しく、土壌や海洋で分解されます。PHAはPLAよりも高い耐熱性を持ち、医療用具や包装材に適しています。両者は持続可能な素材として、エコフレンドリーな製品に利用されます。

ポリカプロラクトン(PCL)

PCL樹脂は、生分解性が高く、低温で加工できるプラスチックです。PLA樹脂よりも低い融点で、柔軟性に優れ、医療用具や包装材に使われます。PCLは形状記憶性や生体適合性があり、3Dプリンターにも適しています。

ポリブチレンサクシネート(PBS)

PBS樹脂は、生分解性があり、耐熱性と強度を兼ね備えたプラスチックです。PLA樹脂よりも高い耐熱性を持ち、食品包装や農業用フィルムに適しています。

PLA、PHA、PCL、PBS素材の比較表

| 特徴 |

PLA |

PHA |

PCL |

PBS |

| 原料 |

植物由来 |

微生物発酵 |

石油由来 |

植物由来 |

| 生分解性 |

良好 |

良好 |

良好 |

良好 |

| 透明性 |

良好 |

良好 |

良好 |

良好 |

| 耐熱性 |

中程度 |

中程度 |

低い |

高い |

| 柔軟性 |

中程度 |

中程度 |

高い |

中程度 |

| 成形性 |

良好 |

良好 |

良好 |

良好 |

| 主な用途 |

食品容器、包装、3Dプリンタ |

医療用品、包装 |

包装、コーティング |

包装、繊維、自動車部品 |

まとめ

PLA樹脂(ポリ乳酸)は、生分解性が高く、環境に優しいプラスチックです。食品包装や3Dプリンティング、医療用具に使われます。加工時は温度管理と湿度対策が重要です。また、生分解性材料として、PLAは低温で加工可能で、PHAは耐熱性が高く、PCLは柔軟性に優れ、PBSは強度と耐熱性を兼ね備えています。

XMAKEでは、PLA樹脂の射出成形加工と3Dプリンター加工のサービスを提供しています。射出成形では、高い流動性と寸法安定性により、精密な成形品を実現。3Dプリンターでは、スムーズな積層と高い寸法精度を発揮し、用途に合わせた多様な造形が可能です。気になる方、ぜひXMAKEにご相談ください。