執筆者 Lynn Xmake | 9月 26, 2024

合成樹脂は、熱可塑性樹脂と熱硬化性樹脂に分類される重要な材料です。自動車や家電、建材、医療機器など幅広い用途があり、射出成形や押出成形などの加工法が用いられます。本記事では、その特性や利用法をわかりやすく解説します。

合成樹脂とは?基本的な定義と特性

合成樹脂の概要

合成樹脂(プラスチック)は、主に石油を原料として人工的に作られる高分子化合物で、加熱により成形が可能な材料です。天然に存在する樹脂に対し、化学的に合成されたものを指し、一般的にはプラスチックと呼ばれることが多いです。

天然樹脂との違い

合成樹脂は石油を原料に人工的に作られる高分子化合物で、軽量・耐久性に優れ、多様な形状に加工できるため、幅広い産業で使用されています。

天然樹脂は樹木から分泌される有機化合物で、松脂や琥珀などが代表例です。主に接着剤や香料、塗料に使われてきました。

合成樹脂は量産が可能で用途も広範囲ですが、廃棄問題が課題です。一方、天然樹脂は自然由来で環境に優しいものの、供給量に限りがあります。

合成樹脂の種類を解説

熱可塑性樹脂

熱可塑性樹脂の特徴

熱可塑性樹脂は、熱を加えると柔らかくなり、冷やすと再び硬化するという性質を持つ樹脂です。この特性を利用して、繰り返し加熱・冷却を行うことで、成形や加工が容易にできます。

代表的な熱可塑性樹脂の種類(例:PE、PP、PVC、PET)

- ポリエチレン(PE)

- ポリプロピレン(PP)

- ポリ塩化ビニル(PVC)

- ポリカーボネート(PC)

- ポリエチレンテレフタレート(PET)

- ポリアミド(ナイロン, PA)

- ポリスチレン(PS)

- 熱可塑性ポリウレタン(TPU)

関連記事:3Dプリンター素材の選び方:特徴、精度、価格で見る最適な材料

熱硬化性樹脂

熱硬化性樹脂の特徴

熱硬化性樹脂は、一度加熱して硬化すると再び加熱しても軟化せず、元の状態に戻らない性質を持つ樹脂です。この特性により、強度や耐熱性に優れた製品を作ることができます。

代表的な熱硬化性樹脂の種類

- エポキシ樹脂

- ポリエステル樹脂

- フェノール樹脂

- 尿素樹脂

- シリコーン樹脂

- アクリル樹脂

合成樹脂材料の主な特徴

軽量で高強度

合成樹脂は非常に軽量でありながら、驚くほど高い強度を持つため、金属の代替素材として多くの場面で使用されています。軽さにより、運搬や組み立てが容易で、製品の総重量を削減できるため、自動車や航空機などの部品に多く採用されています。一方で、衝撃にも強く、壊れにくい特性を持つ合成樹脂も多く存在します。

耐久性・耐腐食性

合成樹脂は水や湿気、酸、アルカリなどの化学物質に対する耐性が高く、錆びたり腐食したりしません。そのため、外部環境にさらされる製品や、化学薬品を扱う容器、管などにも適しています。特に、ポリプロピレン(PP)やポリ塩化ビニル(PVC)などは耐薬品性に優れており、化学工業や建設業界で広く使用されています。

絶縁性

電気を通さないという性質(絶縁性)を持つため、合成樹脂は電気や電子機器において重要な素材です。プラスチック製のコーティングやカバー、電子基板などに用いられることで、機器の安全性を向上させています。特にポリカーボネート(PC)やポリアミド(PA)は絶縁性に加えて、耐熱性や機械的強度も高いため、電子機器の構成部品として利用されることが多いです。

加工のしやすさ

合成樹脂は、熱を加えると柔らかくなり、冷やすと固まる性質を持つため、さまざまな形状に成形することが容易です。射出成形、押出成形、ブロー成形、圧縮成形、3Dプリントなど、多様な成形方法があり、用途に応じて自由に形状をデザインできます。このため、複雑な形状の部品や製品を一度に大量生産することが可能です。

耐熱性・耐寒性

合成樹脂には、広い温度範囲で優れた物理的性質を発揮する種類があります。例えば、ポリカーボネート(PC)やポリフェニレンスルフィド(PPS)は耐熱性に優れており、高温下でも形状を維持します。また、ポリエチレン(PE)やポリプロピレン(PP)は耐寒性があり、低温環境下でも割れにくく、寒冷地でも使用可能です。

耐候性

紫外線や風雨などの外的要因に対しても、優れた耐候性を持つ合成樹脂があります。ポリ塩化ビニル(PVC)やポリプロピレン(PP)は、屋外で長期間使用しても劣化しにくいため、建築資材や屋外のインフラ設備に広く使われています。

合成樹脂関連の用途

1.自動車産業での使用例

内装部品:合成樹脂は軽量で耐衝撃性があるため、ダッシュボード、ドアパネル、シートの表皮などに使用されます。ポリプロピレンやポリウレタンが一般的です。

外装部品:バンパーやフェンダー、ヘッドライトのレンズなどにポリカーボネートやABS樹脂が用いられ、耐候性や強度を提供します。

エンジン部品:熱可塑性樹脂がエンジンカバーや冷却システムの部品に使われ、軽量化や燃費向上に寄与します。

2.家電製品での使用例

外装ケース:冷蔵庫、洗濯機、テレビの外装にはポリプロピレンやABS樹脂が使われ、耐衝撃性や耐水性が求められます。

内部部品:スイッチ、電気配線の絶縁体、モーター部品などには熱可塑性樹脂が用いられ、絶縁性や耐熱性が重視されます。

包装材:家電製品の梱包には発泡スチロールやポリエチレンフィルムなどが使用され、衝撃から保護します。

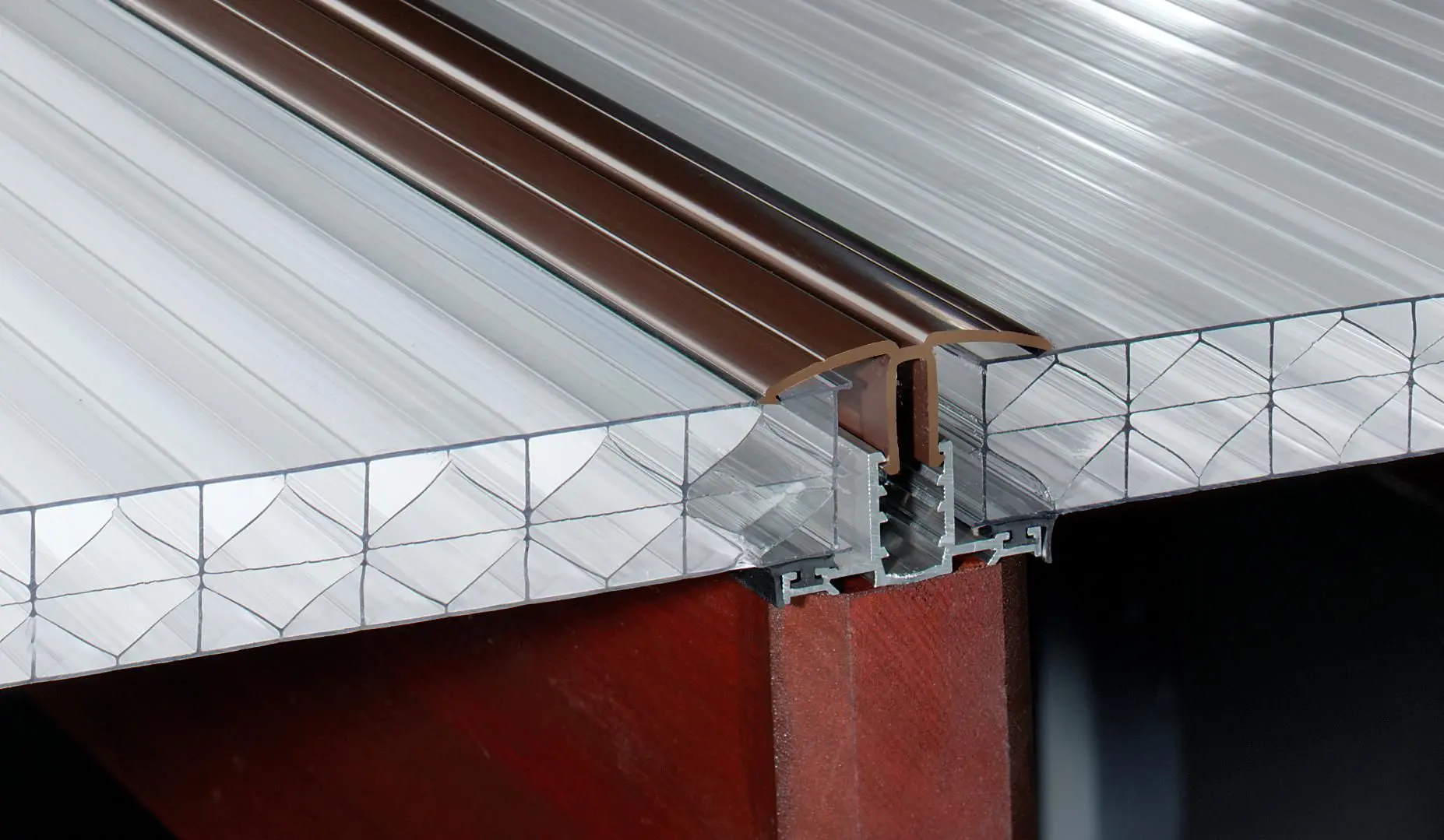

3.建築資材での使用例

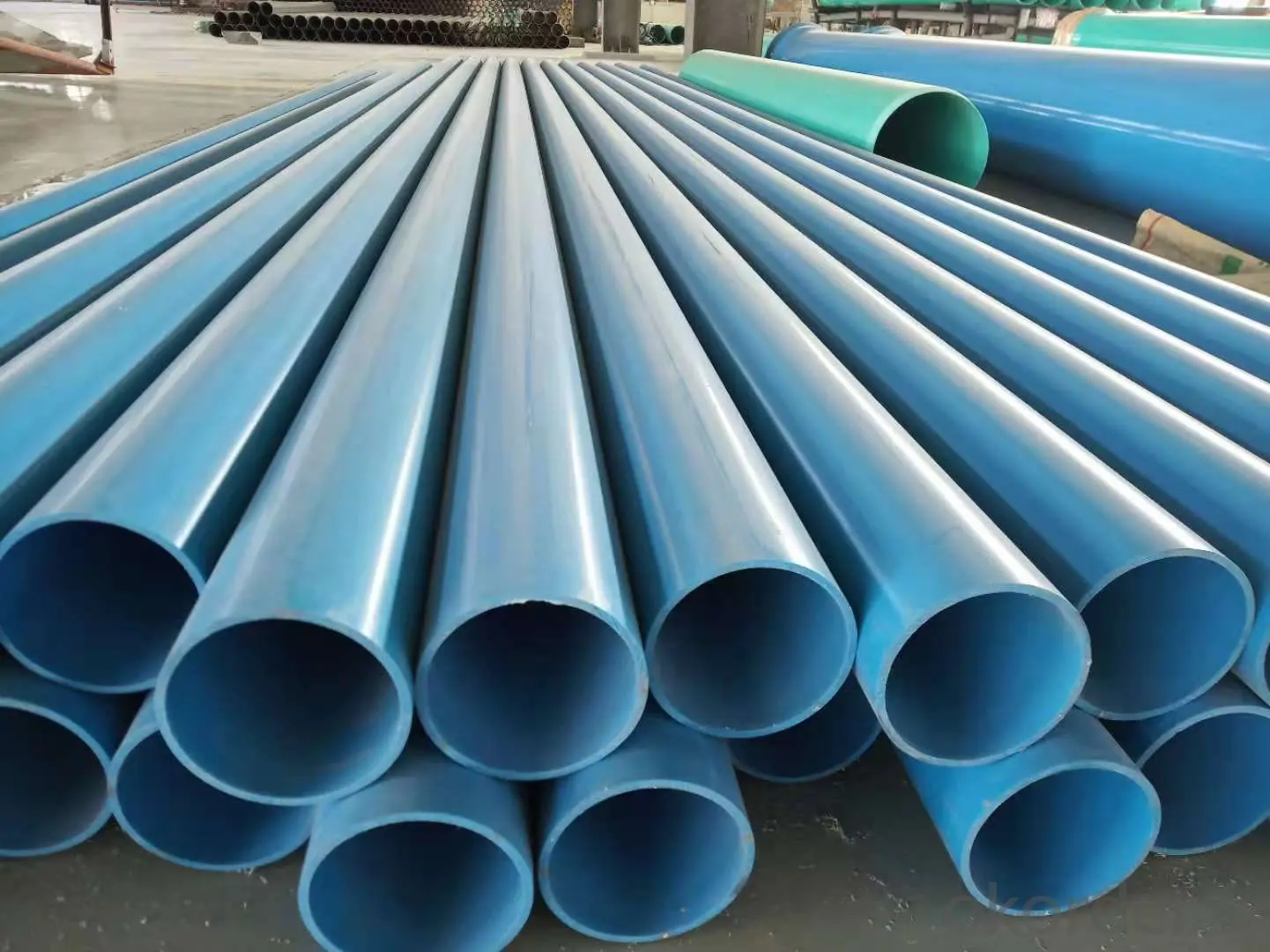

パイプ・配管:PVCやポリエチレン製のパイプは、耐水性や耐腐食性が高く、給水や排水システムに広く使われています。

断熱材:発泡ポリスチレンやポリウレタンフォームは、断熱材として壁や屋根に用いられ、エネルギー効率の向上に貢献します。

窓・ドアフレーム:PVCフレームは、耐候性が高くメンテナンスが容易なため、窓やドアの枠に利用されています。

4.医療・食品産業での応用

医療機器:合成樹脂は、医療機器の部品や容器、チューブに使用され、ポリカーボネートやポリプロピレンが一般的です。これらは耐薬品性と生体適合性を兼ね備えています。

包装材:食品の包装にはポリエチレンやポリプロピレンが使用され、鮮度を保ちながら耐水性とバリア性を提供します。

消耗品:医療用の使い捨て器具(注射器、カテーテルなど)にも合成樹脂が多く用いられ、衛生的でコスト効率の高い製品を実現しています。

合成樹脂の加工方法

合成樹脂の射出成形の特徴と用途

原料となる合成樹脂を加熱し、溶融状態にしたものを金型に注入して成形する方法です。金型が冷却されると、樹脂が固化し、製品が形成されます。高精度で複雑な形状の部品を大量生産できるため、自動車部品や家電製品の部品に広く使用されます。また、サイクルタイムが短く、効率的な生産が可能です。

合成樹脂の押出成形の特徴と用途

原料を加熱して溶融させ、連続的に金型を通して押し出す方法です。押し出された樹脂は、冷却されて固化します。シート、パイプ、フィルムなど、長い形状の製品を製造するのに適しています。特に、薄いフィルムやシートは食品包装や建材に多く使用されます。

合成樹脂のブロー成形の特徴と用途

溶融状態の樹脂を金型に入れ、内圧をかけて膨張させることで形状を作る方法です。主に中空の容器を作るのに用いられます。ペットボトルや容器の生産に広く使われており、軽量で強度のある製品を作ることができます。また、コスト効率が良く、大量生産が可能です。

まとめ

合成樹脂は、化学的に合成された高分子材料で、熱可塑性樹脂と熱硬化性樹脂の2種類に大別されます。

用途は自動車部品、家電製品、建築資材、医療機器など多岐にわたり、特性に応じた選定が重要です。加工方法としては、射出成形、押出成形、ブロー成形が一般的で、それぞれに独自の利点があります。合成樹脂は、日常生活から産業まで幅広い分野で欠かせない素材となっています。

執筆者 Lynn Xmake | 9月 26, 2024

ポリエチレン(PE)は、軽量で耐薬品性に優れたプラスチック素材で、幅広い用途に利用されています。本記事では、PEの特徴、主要な用途、ポリプロピレンとの違いについて詳しく解説し、選び方のポイントをお伝えします。

ポリエチレン(PE)とは?基本的な概要と特性

ポリエチレンの化学構造

ポリエチレンは、炭素原子と水素原子が直鎖状に結合した構造を持っています。これは、エチレンの分子が連なってできたものです。

低密度ポリエチレン(LDPE)と高密度ポリエチレン(HDPE)

LDPEは、分岐が多い分子構造を持つため、分子鎖同士が緩やかに絡み合っています。これにより、密度が低く、柔軟性が高くなります。

HDPEは、分岐が少ない直線的な分子構造を持つため、分子鎖が密に詰まっています。そのため、密度が高く、強度も優れています。

ポリエチレンの主な特徴

耐久性

ポリエチレンは非常に耐久性が高い素材です。物理的な強度があり、特に耐摩耗性や耐引裂性に優れています。これにより、過酷な条件でも長期間使用できるため、梱包材やインフラ用途などに適しています。

耐薬品性

ポリエチレンは多くの化学薬品に対して優れた耐性を持っています。酸、アルカリ、塩などの化学物質に対して腐食しにくく、化学処理や工業用途でも広く利用されています。特に、HDPEはこの点で非常に強力です。

軽量性

ポリエチレンは非常に軽量な素材です。密度が低いため、重量が重要な要素となる製品や、持ち運びが容易である必要のある物品に使用されます。軽量でありながら、強度もあるため、効率的な設計が可能です。

耐水性

ポリエチレンは防水性に優れており、水分を吸収しないため、屋外での使用や水に関連する製品に適しています。この特性により、パイプ、タンク、シートなどの製品に使用されることが多いです。

柔軟性

低密度ポリエチレン(LDPE)は、非常に柔軟性があり、衝撃に強い特徴を持っています。曲げたり引っ張ったりしても割れにくいため、特に包装材料やフィルムなどに使用されます。

加工のしやすさ

ポリエチレンは熱可塑性樹脂であり、加熱することで柔らかくなり、冷却すると再び固まる性質を持っています。この特性により、さまざまな形状に加工しやすく、射出成形や押出成形、ブロー成形などの加工方法が適用されます。

リサイクル性

ポリエチレンは再利用が可能な素材で、リサイクルプロセスに適しています。リサイクルされたポリエチレンは、新しい製品の材料として再利用されることが多く、環境に配慮した素材です。特に、HDPEはリサイクル効率が高いことで知られています。

低コスト

ポリエチレンは生産コストが比較的低く、大量生産が可能なため、コストパフォーマンスが非常に良い素材です。そのため、包装材から工業製品まで、幅広い用途で採用されています。

ポリエチレンの用途

1. ポリエチレン製包装材料

- 食品包装: ポリエチレンは、食品包装用のフィルムやプラスチックバッグに使用されています。特に低密度ポリエチレン(LDPE)は柔軟性と透明性が高く、ラップフィルムや冷凍食品の包装に適しています。

- ショッピングバッグ: スーパーや小売店で使用されるプラスチックバッグの多くは、耐久性のあるポリエチレン製です。

- ゴミ袋: 軽量で防水性が高いため、家庭や業務用のゴミ袋にも使用されます。

2.ポリエチレン製容器・ボトル

- 家庭用品: 洗剤やシャンプーなどの容器、食品用のタッパーや保存容器は高密度ポリエチレン(HDPE)で作られることが多いです。強度があり、耐薬品性にも優れています。

- 飲料ボトル: PEは軽量で割れにくいことから、特に乳製品やジュースなどのボトルに使われています。

3. 建設・インフラ

- 配管: 高密度ポリエチレン(HDPE)は、耐腐食性が高く、柔軟でありながら耐久性もあるため、水道管やガス管、下水管に広く使用されています。

- 防水シート: ポリエチレンは防水性が高いため、建設現場で使用される防水シートやライナーなどに利用されます。

4. 農業用途

- 温室フィルム: ポリエチレンのフィルムは、農業分野で温室やトンネル栽培のカバーとして使用されています。耐候性が高く、光透過率も優れています。

- 農業用パイプ: 耐薬品性が高いため、農薬や肥料が通る灌漑用パイプにも使用されています。

5. 医療・衛生用品

- 医療包装: 医療器具や薬品のパッケージングにも、ポリエチレンは無菌性や耐久性を提供します。

- 防護具: 使い捨て手袋やマスクなどの医療用防護具にも使用されています。

6. 家庭用製品

- 日用品: ゴミ箱、洗濯カゴ、食品保存バッグなど、さまざまな家庭用アイテムで使われています。軽量かつ耐久性があるため、家庭用品には不可欠な素材です。

7. 工業・化学分野

- 化学タンク: ポリエチレンは耐薬品性があるため、化学薬品を保存するタンクやコンテナとして使用されます。腐食に強く、化学反応を起こしにくいという特徴があります。

- 断熱材: ポリエチレンフォームは軽量で断熱性が高いため、配管や壁材の断熱材としても利用されます。

ポリエチレンとポリプロピレンの違い

1. 化学構造の違い

- ポリエチレン(PE): エチレン分子が重合してできた熱可塑性樹脂で、分子構造が単純で柔軟性があります。

- ポリプロピレン(PP): プロピレン分子を基にした熱可塑性樹脂で、分子構造がより複雑で、結晶性が高いため強度があります。

2. 物理的特性

- 柔軟性と強度: ポリエチレンは一般的に柔軟で、特に低密度ポリエチレン(LDPE)は曲げたり引っ張ったりしても割れにくい。一方、ポリプロピレンはポリエチレンより硬く、引張強度が高いため、より堅固で耐久性のある製品に適しています。

- 耐熱性: ポリプロピレンは耐熱性が高く、ポリエチレンよりも高温に耐えられるため、電子レンジや食器洗い機で使用できる製品に多く使われます。PEは低温には強いが、高温では耐久性が劣るため、特に熱に弱いです。

3. 用途の違い

- ポリエチレン(PE): 主に柔軟性が求められる製品に使用され、包装材料、ショッピングバッグ、食品保存用フィルム、パイプ、タンクなどに広く利用されています。特に、低温下でも柔軟性を保つため、冷凍食品の包装などに適しています。

- ポリプロピレン(PP): 耐熱性と強度が求められる製品に使われ、食品用容器、医療器具、自動車部品、家具、繊維など、剛性が必要な場面で広く使用されます。高温や反復使用に耐えるため、再利用可能な容器や包装材にも適しています。

4. 耐薬品性

- ポリエチレン(PE): 多くの化学物質に対して耐薬品性が高く、酸やアルカリ、塩類などに耐えるため、化学薬品の容器やタンクに使用されます。

- ポリプロピレン(PP): ポリエチレンと同様に優れた耐薬品性を持っていますが、特に強酸や強アルカリに対してはポリプロピレンのほうがやや優れています。

5. リサイクル性

- ポリエチレン(PE): リサイクルプロセスに適しており、多くの国で回収・再利用が進んでいます。リサイクルされたポリエチレンは、ゴミ袋やパイプ、建材などに再利用されることが多いです。

- ポリプロピレン(PP): ポリプロピレンもリサイクル可能ですが、リサイクル率はポリエチレンよりやや低い傾向があります。それでも再利用されたポリプロピレンは、家具や自動車部品、繊維製品などに使用されます。

| 特徴 |

ポリエチレン (PE) |

ポリプロピレン (PP) |

| 密度 |

0.910 – 0.925 g/cm³ |

0.895 – 0.92 g/cm³ |

| 柔軟性 |

高い(柔軟で曲げやすい) |

中程度(硬さがあり、強度が高い) |

| 耐熱性 |

低い(約60℃まで) |

高い(約100℃まで) |

| 耐薬品性 |

良好(多くの化学薬品に対して耐性がある) |

非常に良好(酸やアルカリに強い) |

| 透明性 |

半透明 |

無色透明 |

| 加工性 |

簡単(熱成形や射出成形が可能) |

簡単(熱成形や射出成形が可能) |

| 用途 |

食品包装、ショッピングバッグ、フィルムなど |

ボトル、容器、パイプ、家電製品など |

| リサイクル性 |

リサイクル可能(リサイクル率は高い) |

リサイクル可能(リサイクル率は高い) |

| コスト |

安価 |

やや高価 |

まとめ

ポリエチレン(PE)は、軽量で耐水性、柔軟性、耐薬品性に優れたプラスチックで、食品包装や容器、パイプ、農業用フィルムなど幅広い分野で使用されます。

特に低密度ポリエチレン(LDPE)は柔軟で、包装材に適し、高密度ポリエチレン(HDPE)は強度が高く、容器や配管に使われます。一方、ポリプロピレン(PP)は耐熱性と強度に優れ、食品容器、自動車部品、医療器具に適しています。

PEは柔軟で低温に強い一方、PPは高温や強度が必要な場面で活躍します。用途に応じて両者が使い分けられます。

執筆者 Lynn Xmake | 9月 26, 2024

PET樹脂は、ペットボトルや包装材、繊維など幅広い用途で利用される高性能プラスチックです。本記事では、PETの特徴、具体的な用途、加工方法、そして似た素材との違いについてわかりやすく解説します。

PET(ポリエチレンテレフタレート)樹脂とは?

PET(ポリエチレンテレフタレート)は、テレフタル酸とエチレングリコールを原料として合成されるポリエステル樹脂で、エステル結合によって長いポリマー鎖が形成されます。その化学構造により、PETは高い透明性、強度、耐熱性を持ち、多様な用途で利用されています。

PET樹脂の特徴

透明性と光沢

PET樹脂は非常に優れた透明性を持っており、ガラスのようなクリアな見た目が特徴です。光を透過する性質が強いため、飲料容器や食品包装などの分野で広く利用されています。さらに、表面が滑らかで高い光沢を持つため、製品に高級感を与えることができます。この特性は、製品の見た目を重視する業界において特に有利です。

耐衝撃性と強度

PET樹脂は軽量でありながら、非常に優れた強度を持っています。高い引張強度や衝撃に対する耐性があり、外部からの衝撃や圧力に対しても破損しにくい性質を持っています。このため、飲料用ボトルや食品容器などの耐久性が求められる製品に最適です。また、強度があるため、薄い素材でも十分な耐久性を発揮でき、コスト削減や資源の節約にもつながります。

耐熱性と耐化学薬品性

PET樹脂は高い耐熱性を持っており、比較的高温の環境下でも変形しにくいです。このため、温かい飲み物や電子レンジ対応の食品容器として使用されることがあります。また、酸やアルカリ、油など多くの化学薬品にも耐性があり、化学的な劣化が少ないのが特徴です。この特性により、医療分野や工業製品の部品としても利用されています。

低吸湿性と寸法安定性

PET樹脂は吸湿性が低く、水分をほとんど吸収しません。この特性により、湿度の高い環境や水分にさらされても、素材が膨張したり収縮したりせず、寸法の変化が非常に少ないです。この寸法安定性が高いことから、精密な形状が求められる部品や、食品包装材として信頼性が高く、長期間にわたり安定した品質を維持できます。

PET樹脂の用途と製品

食品・飲料容器(ペットボトル)

PET樹脂は、食品や飲料容器として最も広く使用されています。特にペットボトルは、軽量で透明、そして耐衝撃性が高く、飲料を安全に保管できるため、非常に普及しています。食品との相性も良く、臭いや味の移行が少ないため、飲料や食品包装に最適です。さらに、リサイクルが容易で、環境に配慮したリサイクルボトルの製造にも活用されています。

医療機器と医療用包装

PET樹脂は、医療分野でも重要な役割を果たしています。高い透明性と耐薬品性が求められる医療機器や医療用包装材料として使用され、例えば、医薬品のボトルや医療用トレー、パッケージなどに利用されます。PETの耐熱性により、滅菌プロセスにも対応できるため、安全性が重視される医療用途に適しています。また、無菌環境での使用にも適しており、医療現場での信頼性が高い素材です。

電子機器の部品と電気絶縁材

PET樹脂は、電子機器や電気製品の部品としても使用されています。高い耐熱性と電気絶縁性を持っているため、電子回路の絶縁材やコイルなどの電気部品に使用されます。また、加工性が良いため、精密部品として利用されることも多く、例えばスマートフォンやパソコン、家電製品の内部部品などに用いられます。耐久性が高く、電子機器の長寿命化にも貢献します。

包装材とラベル

PET樹脂は包装材としても広く利用され、特に食品や消費者向け製品の包装に最適です。透明性が高く、商品の見た目を良くするため、商品を保護しつつ、消費者への視覚的アピールも可能です。また、PETは食品と接触しても安全であり、真空パックやラミネート包装、プラスチックトレーとして活用されています。さらに、ラベルとしても利用され、ボトルや容器に貼られる耐久性の高いラベルとして使用されています。

繊維(ポリエステル)

PET樹脂は、ポリエステル繊維の原材料としても重要です。ポリエステルは耐久性が高く、シワになりにくいことから、衣料品や家具の布地、インテリア用品に広く使用されています。速乾性や強度、形状保持性に優れており、スポーツウェアやユニフォーム、バッグなどの用途に適しています。さらに、リサイクルPETから作られたポリエステル繊維は、環境に配慮した製品の一環として、近年注目されています。

PET樹脂の加工方法

PET樹脂の射出成形

射出成形は、PET樹脂を加熱して溶かし、金型に高圧で注入して成形する方法です。この方法はペットボトルのキャップや容器、部品の製造に広く用いられます。

PET樹脂のブロー成形

ブロー成形は、PETをプリフォームと呼ばれる中間製品に加工し、これを加熱して膨らませることで最終的な容器形状を作る方法です。ペットボトルの製造に一般的に用いられます。

PET樹脂の押出成形

押出成形は、PET樹脂を溶融してスクリューで押し出し、シートやフィルムを作る方法です。主に包装材やラベル、フィルムに使用されます。

加工時の注意点

均一な温度管理: 押出機内での温度管理が重要です。温度ムラがあると、フィルムの厚さが不均一になり、製品の品質が低下します。

冷却工程: 押出後のフィルムやシートの冷却速度が速すぎると、内部に残留応力が発生し、後にひずみや変形が起こりやすくなります。徐冷が推奨されます。

PET樹脂と似た素材の比較

PET樹脂 vs. PETG

| 項目 |

PET (ポリエチレンテレフタレート) |

PETG (グリコール改質ポリエチレンテレフタレート) |

| 化学的構造 |

エチレングリコールとテレフタル酸から合成 |

PETにグリコールを添加して改質したもの |

| 透明度 |

高い透明度を持つ |

非常に高い透明度を持つ |

| 耐衝撃性 |

脆く、衝撃に弱い |

柔軟性があり、衝撃に強い |

| 耐熱性 |

高い耐熱性を持つ |

耐熱性はPETよりやや劣るが、加工温度が広い |

| 加工性 |

加工が難しいことがある |

加工が容易で、成形時の温度範囲が広い |

| 用途 |

飲料ボトル、食品容器、繊維など |

医療機器、食品包装、3Dプリンティングなど |

| リサイクル性 |

リサイクルが容易 |

リサイクルが可能だが、PETよりは難しいことがある |

関連記事:PETGフィラメントとは?その特徴と用途をわかりやすく解説

PET樹脂 vs. ポリカーボネート(PC)

| 項目 |

PET (ポリエチレンテレフタレート) |

ポリカーボネート (PC) |

| 化学的構造 |

エチレングリコールとテレフタル酸から合成 |

ビスフェノールAと炭酸ジエステルから合成 |

| 透明度 |

高い透明度を持つ |

非常に高い透明度を持つ |

| 耐衝撃性 |

脆く、衝撃に弱い |

高い耐衝撃性を持つ |

| 耐熱性 |

高い耐熱性を持つ |

高い耐熱性を持ち、熱変形温度が高い |

| 加工性 |

加工が難しいことがある |

加工が容易で、成形性が良い |

| 用途 |

飲料ボトル、食品容器、繊維など |

レンズ、保護カバー、電子機器の部品など |

| リサイクル性 |

リサイクルが容易 |

リサイクルが可能だが、PETよりは難しいことがある |

| 耐薬品性 |

一部の化学薬品に対して脆弱 |

多くの化学薬品に対して優れた耐性を持つ |

関連記事:ポリカーボネート(PC)の特徴と用途は?高い耐衝撃性材料も解説

PET樹脂 vs. ポリプロピレン(PP)

| 項目 |

PET (ポリエチレンテレフタレート) |

ポリカーボネート (PC) |

| 化学的構造 |

エチレングリコールとテレフタル酸から合成 |

ビスフェノールAと炭酸ジエステルから合成 |

| 透明度 |

高い透明度を持つ |

非常に高い透明度を持つ |

| 耐衝撃性 |

脆く、衝撃に弱い |

高い耐衝撃性を持つ |

| 耐熱性 |

高い耐熱性を持つ |

高い耐熱性を持ち、熱変形温度が高い |

| 加工性 |

加工が難しいことがある |

加工が容易で、成形性が良い |

| 用途 |

飲料ボトル、食品容器、繊維など |

レンズ、保護カバー、電子機器の部品など |

| リサイクル性 |

リサイクルが容易 |

リサイクルが可能だが、PETよりは難しいことがある |

| 耐薬品性 |

一部の化学薬品に対して脆弱 |

多くの化学薬品に対して優れた耐性を持つ |

まとめ:PET樹脂の今後の展望と可能性

PET樹脂はその優れた物性とリサイクルのしやすさから、今後も幅広い産業で重要な役割を果たすと考えられています。特に環境意識の高まりにより、リサイクルPET(rPET)の需要が増加し、サステナブルな素材としての地位が強固になるでしょう。さらに、技術革新によって新たな加工技術や用途が開拓され、パッケージや繊維分野以外でもさらなる可能性が期待されています。

執筆者 Lynn Xmake | 9月 26, 2024

ポリアミド樹脂は、ナイロンとしても知られ、自動車部品や衣料繊維など幅広い用途に使用される高性能なプラスチックです。本記事では、ポリアミドの種類、特徴、そして具体的な用途についてわかりやすく解説します。

ポリアミド樹脂とは?基礎知識を簡単に解説

ポリアミド(Polyamide, PA)は、アミド結合(-CONH-)を繰り返し持つ高分子化合物の一種で、一般的には「ナイロン」として知られることが多い合成樹脂です。ポリアミドは、天然にも存在し(例:シルクや羊毛)、また人工的に合成されることもあります。

代表的なポリアミド樹脂の種類

ナイロン6(PA6):特徴と使用例

特徴:ナイロン6は優れた機械的強度、耐摩耗性、耐衝撃性を持つ汎用ポリアミドです。吸湿性があるため、湿度の影響を受けやすく、特性が変化することがあります。また、融点が低いため、成形しやすいのが特徴です。

用途:主に自動車部品、電子部品、機械部品、繊維(衣料品や靴など)に使用されています。特に、高強度が求められるギアやベアリングなどの機械部品で多く利用されます。

ナイロン66(PA66):強度と耐熱性に優れた特性

特徴:ナイロン66は、ナイロン6よりも高い融点(約260℃)を持ち、さらに優れた耐熱性と強度を備えています。剛性が高く、耐薬品性も優れていますが、同様に吸湿性が高い点がデメリットです。

用途:エンジン周りの部品や高温環境で使用される自動車部品、工業用機械部品、電気・電子機器に広く利用されています。また、繊維分野では衣料品やカーペットに使用されることもあります。

ナイロン11(PA11)およびナイロン12:柔軟性と耐薬品性

特徴:ナイロン11は、植物由来のキャスターオイルを原料としていることが特徴的です。ナイロン6や66に比べて吸湿性が低く、化学薬品や油に対する耐性が優れています。また、柔軟性があり、低温環境でも優れた性能を発揮します。

ナイロン12は、ナイロン11と似た特性を持ち、低吸湿性、優れた耐薬品性、柔軟性が特徴です。さらに、寸法安定性が高く、極低温でも物性を保ちます。

用途:柔軟性や耐薬品性が求められる用途に適しており、自動車の燃料系統部品、医療機器、電気ケーブル被覆、エアホースなどで使用されています。また、3Dプリンターの材料としてもよく利用されています。

ナイロン46(PA46)

特徴:ナイロン46は、他のポリアミドと比べて特に高い耐熱性と機械的強度を持つ素材です。高温環境でも性能を維持し、耐摩耗性や耐薬品性も非常に優れています。高負荷の部品に適しており、厳しい条件下でも安定して使用できるのが特徴です。

用途:主に自動車部品やエレクトロニクス分野で使用され、高温に晒されるギアやエンジン部品などで利用されます。

ナイロン610(PA610)及びナイロン612(PA612)

特徴:ナイロン610は、他のナイロンと比較して吸湿性が低く、耐薬品性と耐摩耗性に優れています。PA610は比較的低密度で、より軽量な部品が求められる用途に適しています。また、植物由来の原料を一部使用しており、持続可能性もあります。

ナイロン612はPA610に似た低吸湿性と耐薬品性を持ち、柔軟性と強度のバランスが取れた素材です。高湿度環境でも安定した物性を保ち、軽量で加工がしやすいのが特徴です。

用途:歯ブラシ、フィルター素材、医療用チューブ、ケーブルのジャケット、車両内装材などに利用されています。

ポリアミド樹脂の主な特徴

強度と耐久性

ポリアミド樹脂は、非常に高い機械的強度を持ち、引張強度や耐衝撃性が優れています。そのため、繰り返し使用される部品や、物理的な負荷がかかる場面でも高い耐久性を発揮します。

例えば、ナイロン6やナイロン66は自動車のエンジン部品やギアなど、耐久性が求められる場所で使用されることが多いです。また、ポリアミドは耐摩耗性にも優れているため、動きのある部品にも適しています。

耐熱性と耐薬品性

耐熱性:ポリアミドは耐熱性が高く、特にナイロン66やナイロン46などは約200℃以上の高温下でも形状や強度を維持できます。これにより、高温環境にさらされる自動車のエンジン部品や工業用機械の部品として適しています。

耐薬品性:多くのポリアミドは油、グリース、溶剤、アルカリ、酸に対する耐性を持ちます。特にナイロン11やナイロン12は、化学薬品に対する耐性が高く、燃料ラインや薬品が使用される環境でも問題なく使用できるため、自動車や工業分野で幅広く活用されています。

吸湿性の特徴とその影響

ポリアミド樹脂は吸湿性があり、空気中の水分を吸収します。これは、アミド結合が水と結合しやすい性質を持つためです。

吸湿により、ポリアミドの機械的特性が変化し、硬度や強度が低下する場合があります。また、寸法も微妙に変化することがあり、これが部品の性能や精度に影響を与える可能性があります。

吸湿性が少ないナイロン12やナイロン11は、寸法安定性が求められる用途に適しています。一方で、吸湿性を抑えるために、表面処理やコーティングが施される場合もあります。

加工のしやすさ

ポリアミドは射出成形や押出成形が容易で、さまざまな形状や構造の部品を効率よく製造できます。これにより、工業部品から消費者向け製品まで、幅広い用途に対応可能です。

また、加工性が良いことから、成形品のコスト削減や大量生産が可能です。

ポリアミドはさらに3Dプリンティングの素材としても広く使われており、プロトタイピングや製品開発にも役立っています。

ポリアミド樹脂の用途例

自動車産業での活用(エンジン部品、燃料システムなど)

エンジン部品:ポリアミドは高い耐熱性、強度、耐薬品性を持つため、自動車のエンジン周りで使用されています。特に、ナイロン66やナイロン46は、高温環境下でも安定した性能を維持できるため、エンジン部品やギア、ファスナー、コネクターなどで使われます。

また、軽量であるため、自動車の全体的な軽量化を促進し、燃費向上にも寄与しています。

燃料システム:ポリアミド11やナイロン12は、低吸湿性と優れた耐薬品性を持つため、燃料ラインや燃料タンクの部品、パイプなどに使用されます。特に、ガソリンや油脂、化学薬品に対して耐性があり、長期間にわたって安定した性能を発揮することが求められる場所に適しています。

電子機器分野での使用

接続部品・絶縁材:ポリアミドは電気絶縁性が高く、電子機器や電気装置の部品に適しています。たとえば、コネクタ、端子台、絶縁ケース、配線用のジャケット材などで使われています。

特に、電子機器の小型化や軽量化が進む中、ポリアミド樹脂は耐熱性と耐久性が要求される部品に広く採用されています。

携帯電話やコンピュータ部品:ナイロン66などのポリアミドは、携帯電話やノートパソコンの内部部品としても使用され、軽量かつ強度が求められる構造部品に利用されることがあります。また、放熱性を向上させるための部品にも適用され、電子機器の効率を高める役割を果たします。

衣料および繊維製品における役割

衣料用繊維(ナイロン):ポリアミド樹脂の中で最も広く知られているのがナイロン繊維です。ナイロンは、非常に強度が高く、耐摩耗性や耐伸縮性に優れ、軽量な繊維として衣料分野で重要な役割を果たしています。特にスポーツウェア、ストッキング、アウターウェア、アウトドアウェアに利用されます。また、速乾性や形状保持性にも優れているため、パフォーマンスウェアやファッションにも広く採用されています。

カーペットや工業用繊維:ナイロン繊維は衣料品だけでなく、カーペットや産業用フィルター、ベルト、ロープ、ネットなどの工業用繊維製品にも利用されています。これらの製品は、耐久性や摩耗に強い性質が求められるため、ポリアミドの特性が最適です。

家庭用品やスポーツ用品への応用

家庭用品:ポリアミド樹脂は、キッチン用品や電化製品などの日常家庭用品にも多く利用されています。たとえば、調理器具のハンドル、食器、収納容器、歯ブラシ、掃除機の部品などで使用されています。耐熱性、耐摩耗性に優れており、熱や力のかかる場面で使われるアイテムに最適です。

スポーツ用品:ポリアミド樹脂は、スポーツ用品でも幅広く活用されています。テニスラケット、ゴルフクラブ、スキーやスノーボードのブーツ、釣り糸、ヘルメットなど、強度と軽量性が求められるスポーツ用具に適しています。さらに、耐衝撃性や耐摩耗性も優れているため、衝撃を受ける機会が多いスポーツ用品に適した素材です。

ポリアミド樹脂の加工方法を3つご紹介

射出成形

ポリアミド樹脂を高温で溶融し、型に圧力をかけて押し込んで製品を成形する方法です。これにより、複雑な形状や高精度の製品を短時間で大量に生産することが可能です。

射出成形は、ナイロン製の自動車部品、電子機器の外装、家庭用電化製品の部品などに広く用いられています。

押出成形

ポリアミド樹脂を溶融し、押出機を使って連続的に製品を成形する方法です。この方法は、長尺の製品を作る際に適しています。たとえば、パイプ、ホース、ロッド、フィルムなどの製造に使われます。

3Dプリンター

フィラメント状のポリアミド樹脂を用いて、FDM方式やSLS方式で部品を製造します。試作や少量生産に便利です。

加工時の注意点

1. 吸湿性:ポリアミド樹脂は吸湿性が高く、湿気を吸収すると成形時にガスが発生して不良品が生じる可能性があるため、成形前に材料を十分に乾燥することが非常に重要です。

2. 温度管理:高温での加工が求められるため、温度の過度な上昇や急激な冷却は材料の劣化や製品の不良につながります。各工程での温度管理が品質維持のための重要な要素です。

まとめ:ポリアミド樹脂の今後の展望と可能性

ポリアミド樹脂は、軽量で高強度、耐熱性に優れ、今後の進化が期待されています。リサイクル技術や新素材の開発により、持続可能な製品作りが可能となり、さらに自動車や航空宇宙産業での利用が拡大するでしょう。新たな用途の開拓も含め、ポリアミドの未来は広がり続けています。

執筆者 Lynn Xmake | 9月 26, 2024

ポリ塩化ビニル(PVC)は、耐久性と加工性に優れたプラスチック素材で、様々な用途に活用されています。本記事では、PVCの特徴、主な用途、加工方法について詳しく解説し、その魅力をお伝えします。

ポリ塩化ビニル (PVC) ってどんなプラスチック?

ポリ塩化ビニル (PolyvinylChloride) は、塩素とエチレンを主成分とする熱可塑性プラスチックの一種です。耐水性や耐薬品性、難燃性に優れ、建築材料、電線被覆、医療用品など幅広い分野で使用されています。硬質と軟質の形態があり、用途に応じて加工が可能。コストが低く、大量生産が容易なため、経済的で多用途な素材として広く利用されています。

ポリ塩化ビニル (PVC) の種類

硬質PVC(Rigid PVC)

硬質PVCは可塑剤を含まず、剛性が高いプラスチックで、耐久性と強度に優れています。

特徴:

- 強度が高く、耐衝撃性に優れる。

- 耐薬品性、耐腐食性が高く、酸やアルカリにも強い。

- 難燃性があり、火に強い。

- 加工しやすく、射出成形や押出成形に向いている。

主な用途:

- 配管・パイプ: 水道管、下水道管、電線管など。

- 建材: 窓枠、サイディング、屋根材。

- 工業部品: 化学薬品タンクや保護カバー。

軟質PVC(Flexible PVC)

軟質PVCは、可塑剤を添加して柔軟性を持たせたPVCで、弾力性があり曲げやすい特性を持っています。

特徴:

- 柔軟性が高く、伸縮性に優れる。

- 耐寒性があり、低温下でも割れにくい。

- 耐摩耗性と耐薬品性を持ち、様々な環境に適応。

- 電気絶縁性が高いため、電線被覆材として適している。

主な用途:

- ホース・チューブ: 園芸用ホース、医療用チューブ。

- ケーブル被覆: 電線や通信ケーブルの絶縁材。

- フィルム・シート: 床材、ビニールカーテン、食品包装フィルム。

発泡PVC(Foamed PVC)

発泡PVCは、PVCに発泡剤を加えて製造された軽量で断熱性のある素材です。内部に気泡を含むことで密度を低くし、強度と軽量性を両立させています。

特徴:

- 軽量で、取り扱いやすい。

- 断熱性や防音性に優れる。

- 耐水性、耐候性があり、屋内外での使用が可能。

- 加工が容易で、切断や曲げ加工がしやすい。

主な用途:

- 看板・ディスプレイ材: 店舗看板や展示パネル。

- 建築資材: 軽量パネル、断熱材。

- 広告・装飾: 印刷可能な表面を持ち、装飾パネルに使用。

ポリ塩化ビニル (PVC) の特徴

化学的安定性

PVCは、多くの化学物質に対して優れた耐性を持っています。酸、アルカリ、アルコール、塩類に対して強く、腐食しにくい性質があります。これにより、配管やタンク、化学プラント設備など、化学薬品に触れる環境での使用に適しています。

構造と性質の多様性

PVCには、硬質PVC(剛性が高い)と軟質PVC(柔軟性がある)の2つの形態があり、用途によって使い分けることができます。

硬質PVC: 硬く、強度が高いため、建築資材やパイプなどに使用されます。

軟質PVC: 柔軟性があり、可塑剤を添加することで弾性が向上し、ホース、電線被覆、フィルムなどに使用されます。

難燃性

PVCは自己消火性を持ち、火がついても燃焼が広がりにくいのが特徴です。これは、PVCに含まれる塩素が燃焼過程で火の進行を抑えるためです。このため、防火性能が求められるケーブル被覆や建材でよく使用されます。

通常の使用温度範囲(20-30℃)では優れた難燃性を示しますが、100度以上の高温になると難燃性が低下し、可燃性が高まっていきます。特に200度以上の高温では、PVCの難燃性は著しく低下するため、高温環境での使用には注意が必要です。

耐水性・防湿性

PVCは水や湿気に対して高い耐性を持っており、配管や屋外用建材など、水に接触する環境でも使用できます。さらに、電気絶縁性が高いため、水や湿気にさらされる電線やケーブルの絶縁材としても利用されています。

加工性

PVCは熱可塑性樹脂であり、加熱すると軟化・溶融するため、押出し、射出成形、押出成形などの加工が容易です。

また、PVCは色がつきやすく、着色が可能であるため、製品のデザインや装飾にも適しています。

耐紫外線性と耐候性

屋外で使用されるPVCは、紫外線や天候に強い特性を持っているため、サイディング、屋根材、窓枠など、長期にわたり日光や風雨にさらされる環境で使用されます。ただし、紫外線に長期間さらされると劣化することもあるため、安定剤や添加剤を加えることで耐久性を向上させることが一般的です。

低コストで高い経済性

PVCは他のプラスチックと比べて生産コストが低く、価格競争力が高いため、建材、包装材、日用品など、コスト重視の製品に広く使われています。

リサイクル性

PVCはリサイクルが可能ですが、加工時に添加される可塑剤や安定剤などの成分が複雑なため、リサイクル工程では選別や分離が必要です。しかし、リサイクルが進めば、環境負荷を軽減できる材料として期待されています。

硬度と柔軟性の調整可能性

PVCは可塑剤の添加によって柔軟性を調整できます。可塑剤を加えない硬質PVCは高い硬度を持ち、構造材や管材として使用されます。一方、可塑剤を加えた軟質PVCは柔軟であり、ホース、シート、フィルムなどの柔らかい製品に使用されます。

電気絶縁性

PVCは非常に優れた電気絶縁性を持っており、電線やケーブルの被覆材として使われることが多いです。特に、電気機器の安全性を確保するために不可欠な材料です。

塩ビ (PVC) のさまざまな用途や製品

建築・建設分野

配管・窓枠・床材などで使用され、耐久性や防水性に優れています。

電気・電子分野

電線被覆や配電盤に利用され、電気絶縁性と難燃性が求められる用途に適しています。

医療分野

医療用チューブや血液バッグなどで使用され、柔軟性と安全性を提供します。

自動車・輸送分野

車内インテリアやワイヤーハーネスなどに使用され、耐久性と軽量性が重要です。

包装・パッケージング

食品ラップや容器として使用され、防水性とコスト効率に優れています。

日用品・消費財

家具、玩具、文具など多岐にわたる製品に利用され、耐久性と加工性が評価されています。

ポリ塩化ビニル (PVC) 素材の加工方法

ポリ塩化ビニルの押出し加工

PVCの粒子や粉末を高温で溶融し、押出機を使って連続的に形状を成形します。この方法はパイプ、シート、プロフィールなどの長尺物の製造に適しています。材料が加熱され、ダイ(型)を通して押し出されることで、所定の形状が得られます。

ポリ塩化ビニルの射出成形

PVCを高温で溶融し、金型に注入して冷却・固化させる方法です。複雑な形状の部品を一度に大量に生産するのに適しています。成形された部品は高い精度と均一性を持ち、特に精密な部品や製品に使用されます。

ポリ塩化ビニルのブロー成形

PVCを加熱して溶融し、型に吹き込みながら成形する方法です。主に空洞を持つ部品(例:ボトルや容器)の製造に用いられます。材料が型内で膨張し、型の内側に密着することで、所定の形状が得られます。

ポリ塩化ビニル (PVC) の加工時の注意点

温度管理

PVCは加工中に特定の温度範囲で適切に溶融し、均一な加工を行う必要があります。高温すぎるとPVCが分解し、有害なガス(例:塩素ガス)が発生する可能性があります。逆に低温だと材料が適切に流動せず、成形不良が起こることがあります。温度管理は加工機の設定と材料の取り扱いにおいて非常に重要です。

ガス発生対策

PVCを加熱すると塩素ガスなどの有害なガスが発生することがあります。加工中は十分な換気が必要で、適切な排気設備を備えた作業環境を整えることが重要です。また、PVCの加熱や加工中には安全装置やガス検知器の使用が推奨されます。

材料の乾燥

PVCの粒子や粉末は湿気を吸収することがあります。湿気を含んだ材料は加工中に膨張や気泡が発生し、製品に欠陥を生じる可能性があります。加工前に材料を適切に乾燥させることで、これらの問題を防ぐことができます。

ポリ塩化ビニル (PVC)のトレンドを解説

ポリ塩化ビニルの環境配慮と持続可能性

PVCの環境影響に対する懸念が高まっており、持続可能な製品設計とリサイクル技術が強化されています。

リサイクルPVC(rPVC)の普及: PVCは従来、リサイクルが難しいとされていましたが、最新の技術では、製品の製造過程で発生する廃棄物や使用後の製品を再利用する方法が確立されつつあります。特に、欧州ではPVC製品のリサイクル率が向上しており、持続可能な製品開発が進んでいます。

生物由来のPVC材料: 化石燃料に依存しないバイオPVCの開発が進んでおり、植物由来の原料を用いた製造プロセスが試みられています。これにより、二酸化炭素排出量の削減が期待されています。

ポリ塩化ビニルは医療分野での需要拡大

新型コロナウイルスのパンデミック後、医療分野でのPVCの使用がさらに増加しています。

医療用チューブやバッグ: 医療用途のPVC製品は、その生体適合性や柔軟性が評価され、点滴バッグやチューブなどの製品に広く使用されています。パンデミック以降、これらの製品の需要が世界的に増加しました。

医療機器の製造: 使い捨ての医療器具や保護具の製造においても、PVCは欠かせない素材となっています。透明性や耐久性が求められる用途での利用が進んでいます。

ポリ塩化ビニルへの規制強化

PVCに含まれる可塑剤(フタル酸エステル類)などの添加剤に関して、世界的に規制が強化されています。

環境基準の遵守: ヨーロッパやアメリカを中心に、PVC製品に含まれる有害物質への規制が強化されています。これにより、環境負荷を低減し、人体に安全な製品を開発することが求められています。

まとめ

ポリ塩化ビニル(PVC)は耐水性・耐薬品性に優れた合成樹脂で、パイプ、シート、容器など多岐にわたる用途に使用されます。加工方法には押出し、射出成形、ブロー成形があり、それぞれの特性を生かして様々な製品を製造可能です。