インコネルは耐熱・耐食性に優れたニッケル合金で、航空宇宙や化学プラントなど幅広い分野で使用されています。本記事では、インコネルの種類ごとの特徴や用途、難削材としての加工方法について詳しく解説します。

インコネルとは?

インコネルの概要

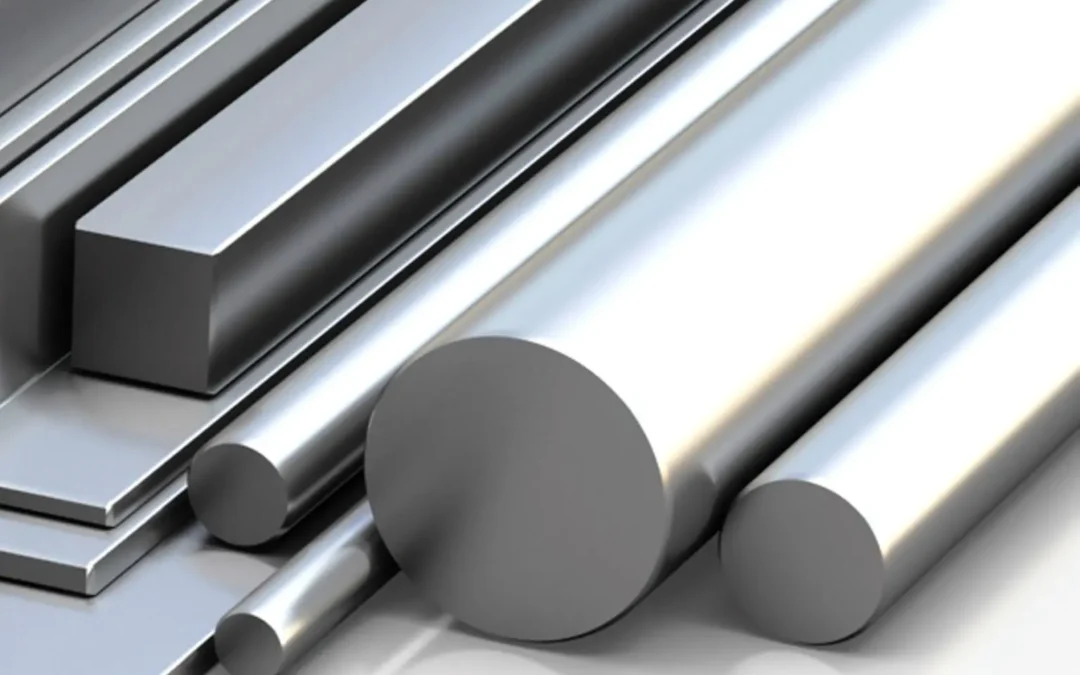

インコネル(Inconel)は、ニッケルを主成分とする耐熱・耐食性に優れた高性能合金の総称で、特に高温環境や腐食性のある環境で使用されることが多い材料です。主にニッケル(50~70%)に加え、クロムや鉄、モリブデンなどを含むさまざまな金属を合金化することで、独自の特性が生まれます。

インコネルの特徴

耐熱性: インコネルは高温下でも強度を維持するため、耐熱性が必要な環境に非常に適しています。ガスタービンやジェットエンジン、発電プラントなどの高温部品に使用されます。

耐酸化性・耐食性: 酸やアルカリ、塩水などの腐食環境にも強く、化学プラントや海洋構造物など、腐食の危険がある場所でよく使用されます。インコネルの耐食性は主にクロムの含有量によるもので、表面に形成される酸化被膜が腐食を防ぎます。

高強度: インコネルは強度が非常に高く、機械的なストレスや引張り強度を高温でも維持します。特に高温強度やクリープ耐性が求められる部品に適しています。

難削性: インコネルは「難削材」としても知られており、加工が非常に難しい材料です。高い硬度と耐熱性により、加工時に工具が摩耗しやすいという問題があります。そのため、切削や加工の際には、専用の工具や特別な技術が必要です。

インコネルの種類とそれぞれの特徴

インコネル600の特徴と用途

特徴:

・主にニッケル(72%)とクロム(15%)からなる合金で、優れた耐酸化性と耐熱性を持ちます。

・高温下での酸化や腐食に対して非常に強く、600℃を超える環境でも機械的特性が安定しています。

・耐酸性、アルカリ性環境での耐食性にも優れており、硝酸や塩酸といった腐食性の強い化学物質にも耐えます。

用途:

・熱処理炉の部品、排ガスダクト、化学プラントでの高温・腐食環境下の配管やバルブ部品に使用されます。

・原子力産業でも使用され、特に高温環境での耐腐食性が求められる部分に適しています。

インコネル625の特徴と用途

特徴:

・ニッケル、クロム、モリブデン(9%)を主成分とし、特に耐食性が非常に高いのが特徴です。また、高い引張強度と優れた疲労耐性も備えています。

・酸化、還元両方の環境に対して高い耐性を持ち、極端な温度変化にも強いです。

・溶接性が非常に良く、溶接部も腐食に対して高い耐性を維持できます。

用途:

・化学工業や海洋産業における配管、反応塔、熱交換器などの耐食性が必要な機器に使用されます。

・海中パイプライン、船舶、海洋プラットフォームなど、特に塩水にさらされる環境での使用が多いです。

インコネル718の特徴と用途

特徴:

・ニッケル、クロム、モリブデン、ニオブを含む合金で、特に高温での強度に優れ、クリープ強度や破断強度が高いです。

・熱処理によって硬化する析出硬化型の合金で、550〜700℃の範囲で優れた機械的特性を示します。

・長期間にわたり高温にさらされても機械的特性が維持されるため、耐久性が非常に高いです。

用途:

・航空宇宙分野では、ジェットエンジンやロケットエンジンの部品、ガスタービンのコンポーネントに広く使用されています。

・原子力産業やガス・オイル産業でも使用され、特に高温・高圧環境での応用が多いです。

インコネルX-750の特徴と用途

特徴:

・インコネル600に似た基本構成を持ちつつ、チタンやアルミニウムを添加することで析出硬化能力を付加した合金です。

・高温でのクリープ強度と耐酸化性に優れており、600〜700℃の範囲での高温使用に適しています。

・機械的特性も非常に高く、長時間の高温使用に耐えられるため、高負荷環境に向いています。

用途:

・ガスタービンエンジンやジェットエンジンの部品、さらには原子炉の部品、航空宇宙産業でのスプリング、ボルトなどに使用されます。

インコネル825の特徴と用途

特徴:

・ニッケル、鉄、クロムを主成分とし、モリブデンと銅を添加することで強力な耐食性を持つ合金です。

・酸、アルカリ、塩水などの腐食性物質に強く、特に還元性環境下での耐酸化性に優れています。

・硫酸やリン酸、硫化水素などの化学薬品に対しても高い耐食性を発揮します。

用途:

・酸やアルカリにさらされる化学処理装置、酸洗タンク、海水脱塩装置、石油・ガス採掘設備で使用されます。

・特に腐食環境下での長寿命が求められる構造部材に適しています。

関連記事:炭素鋼の種類、特徴や用途、切削加工のポイントを詳しく解説

各種類の比較表:

| 特性 | インコネル600 | インコネル625 | インコネル718 | インコネルX-750 | インコネル825 |

| 主成分 | ニッケル、クロム、鉄 | ニッケル、クロム、モリブデン | ニッケル、クロム、モリブデン、鉄 | ニッケル、クロム、鉄、コバルト | ニッケル、クロム、銅 |

| 耐熱性 | 高い | 非常に高い | 高い | 高い | 中程度 |

| 耐腐食性 | 良好 | 優れた | 優れた | 良好 | 優れた |

| 機械的特性 | 良好 | 優れた | 非常に優れた | 優れた | 良好 |

| 溶接性 | 良好 | 良好 | 良好 | 優れた | 良好 |

| 主な用途 | 化学処理装置、熱交換器 | 航空宇宙、海洋環境 | 航空機エンジン、タービン部品 | ガスタービン、石油・ガス産業 | 化学プラント、海洋環境 |

| 耐酸性 | 良好 | 優れた | 良好 | 良好 | 優れた |

インコネルの切削加工の難しさとポイント

難削材としての加工特性

高温強度: 加工時に発生する熱により、インコネルは他の金属に比べて硬くなり、切削工具に負担がかかります。

低熱伝導性: 切削中に発生した熱が素材から逃げにくく、工具に集中してしまいます。そのため、工具摩耗が早く進行します。

硬化性: インコネルは加工硬化しやすく、切削が進むにつれて材料の表面硬度が上昇するため、切削がさらに困難になります。

粘り強さ: 材料自体の粘性が高いため、切削時に切り屑がくっつきやすく、工具の寿命が短くなることがあります。

切削加工時に発生する問題

工具摩耗

インコネルの加工では、工具が非常に短期間で摩耗する問題が頻発します。主な原因として、前述した低熱伝導性や加工硬化性が挙げられます。特に高速切削を行うと、切削点の温度が高くなり、工具の先端が急速に劣化するため、加工効率が低下します。

熱処理による影響

インコネルは高温での切削中、発生する熱が工具や材料に悪影響を与えることがあります。加工中の温度が過度に上昇すると、材料の表面に微細な熱変形やひび割れが発生しやすくなり、最終的な製品品質に影響を与える可能性があります。

切り屑処理

インコネルは切り屑が非常に粘り強く、切削工具に絡みつきやすいという特徴があります。このため、切り屑の排出がうまくいかないと、工具の寿命がさらに短くなり、工具が詰まりやすくなる問題があります。

加工精度を向上させるための対策

最適な工具選び

超硬工具: 摩耗耐性が高く、インコネルのような難削材に適しています。

CBN(立方晶窒化ホウ素)工具: 特に高温耐性に優れ、切削時に発生する高温にも耐えられるため、工具寿命が延びます。

コーティング工具: 工具に耐熱性の高いコーティング(TiAlNやTiCNなど)を施すことで、摩耗耐性が向上し、長寿命化が図れます。

加工速度の調整

切削速度の低減: 高速で切削すると工具温度が急上昇し、摩耗が加速するため、切削速度を適度に抑えることが推奨されます。

送り速度と切込み量の調整: 高速加工でなく、適度な送り速度と浅い切込みを維持することで、工具寿命を延ばし、加工精度も向上させることが可能です。

クーラントの使用

高圧クーラント: 切り屑の排出を促進し、加工点での熱を効果的に冷却します。

適切なクーラントの供給量: 十分な量のクーラントを供給することで、切削温度の上昇を防ぎ、加工精度を向上させます。

工具摩耗の監視と交換

インコネル加工では、工具摩耗をリアルタイムで監視し、適時交換することが重要です。摩耗した工具での加工は、製品の表面品質や寸法精度を大きく損なうため、工具寿命に応じた計画的な交換が必要です。

まとめ

インコネルは耐熱性・耐食性に優れたニッケル合金で、種類ごとに異なる特性を持ちます。インコネル600は耐酸化性、625は耐食性、718は高温強度、X-750はクリープ強度に優れ、それぞれ航空宇宙や化学プラント、海洋設備などで活用されています。加工が難しい難削材として知られており、専用の工具や加工技術が必要です。