合成樹脂は、熱可塑性樹脂と熱硬化性樹脂に分類される重要な材料です。自動車や家電、建材、医療機器など幅広い用途があり、射出成形や押出成形などの加工法が用いられます。本記事では、その特性や利用法をわかりやすく解説します。

合成樹脂とは?基本的な定義と特性

合成樹脂の概要

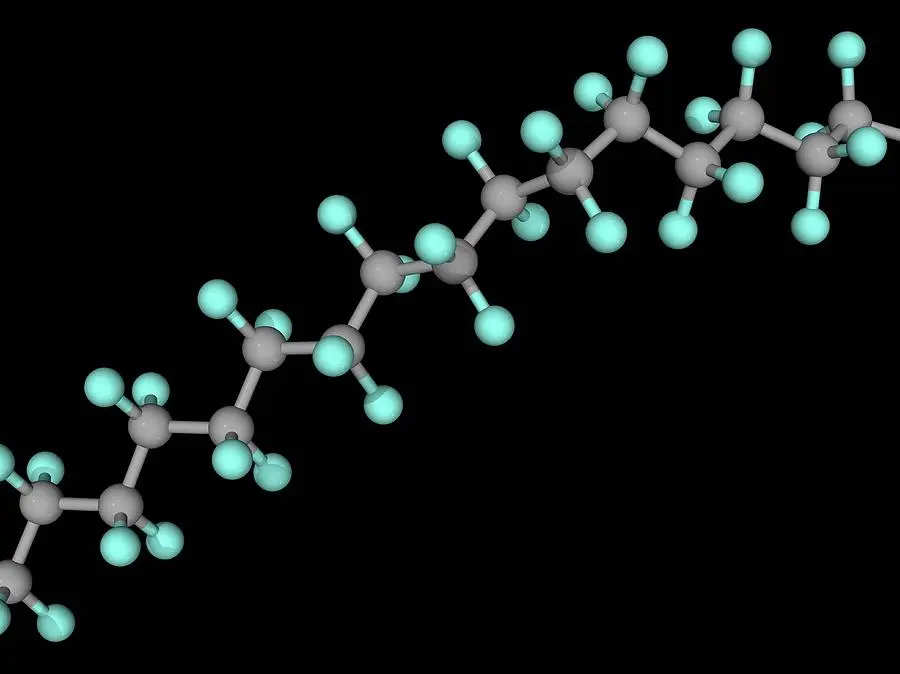

合成樹脂(プラスチック)は、主に石油を原料として人工的に作られる高分子化合物で、加熱により成形が可能な材料です。天然に存在する樹脂に対し、化学的に合成されたものを指し、一般的にはプラスチックと呼ばれることが多いです。

天然樹脂との違い

合成樹脂は石油を原料に人工的に作られる高分子化合物で、軽量・耐久性に優れ、多様な形状に加工できるため、幅広い産業で使用されています。

天然樹脂は樹木から分泌される有機化合物で、松脂や琥珀などが代表例です。主に接着剤や香料、塗料に使われてきました。

合成樹脂は量産が可能で用途も広範囲ですが、廃棄問題が課題です。一方、天然樹脂は自然由来で環境に優しいものの、供給量に限りがあります。

合成樹脂の種類を解説

熱可塑性樹脂

熱可塑性樹脂の特徴

熱可塑性樹脂は、熱を加えると柔らかくなり、冷やすと再び硬化するという性質を持つ樹脂です。この特性を利用して、繰り返し加熱・冷却を行うことで、成形や加工が容易にできます。

代表的な熱可塑性樹脂の種類(例:PE、PP、PVC、PET)

- ポリエチレン(PE)

- ポリプロピレン(PP)

- ポリ塩化ビニル(PVC)

- ポリカーボネート(PC)

- ポリエチレンテレフタレート(PET)

- ポリアミド(ナイロン, PA)

- ポリスチレン(PS)

- 熱可塑性ポリウレタン(TPU)

関連記事:3Dプリンター素材の選び方:特徴、精度、価格で見る最適な材料

熱硬化性樹脂

熱硬化性樹脂の特徴

熱硬化性樹脂は、一度加熱して硬化すると再び加熱しても軟化せず、元の状態に戻らない性質を持つ樹脂です。この特性により、強度や耐熱性に優れた製品を作ることができます。

代表的な熱硬化性樹脂の種類

- エポキシ樹脂

- ポリエステル樹脂

- フェノール樹脂

- 尿素樹脂

- シリコーン樹脂

- アクリル樹脂

合成樹脂材料の主な特徴

軽量で高強度

合成樹脂は非常に軽量でありながら、驚くほど高い強度を持つため、金属の代替素材として多くの場面で使用されています。軽さにより、運搬や組み立てが容易で、製品の総重量を削減できるため、自動車や航空機などの部品に多く採用されています。一方で、衝撃にも強く、壊れにくい特性を持つ合成樹脂も多く存在します。

耐久性・耐腐食性

合成樹脂は水や湿気、酸、アルカリなどの化学物質に対する耐性が高く、錆びたり腐食したりしません。そのため、外部環境にさらされる製品や、化学薬品を扱う容器、管などにも適しています。特に、ポリプロピレン(PP)やポリ塩化ビニル(PVC)などは耐薬品性に優れており、化学工業や建設業界で広く使用されています。

絶縁性

電気を通さないという性質(絶縁性)を持つため、合成樹脂は電気や電子機器において重要な素材です。プラスチック製のコーティングやカバー、電子基板などに用いられることで、機器の安全性を向上させています。特にポリカーボネート(PC)やポリアミド(PA)は絶縁性に加えて、耐熱性や機械的強度も高いため、電子機器の構成部品として利用されることが多いです。

加工のしやすさ

合成樹脂は、熱を加えると柔らかくなり、冷やすと固まる性質を持つため、さまざまな形状に成形することが容易です。射出成形、押出成形、ブロー成形、圧縮成形、3Dプリントなど、多様な成形方法があり、用途に応じて自由に形状をデザインできます。このため、複雑な形状の部品や製品を一度に大量生産することが可能です。

耐熱性・耐寒性

合成樹脂には、広い温度範囲で優れた物理的性質を発揮する種類があります。例えば、ポリカーボネート(PC)やポリフェニレンスルフィド(PPS)は耐熱性に優れており、高温下でも形状を維持します。また、ポリエチレン(PE)やポリプロピレン(PP)は耐寒性があり、低温環境下でも割れにくく、寒冷地でも使用可能です。

耐候性

紫外線や風雨などの外的要因に対しても、優れた耐候性を持つ合成樹脂があります。ポリ塩化ビニル(PVC)やポリプロピレン(PP)は、屋外で長期間使用しても劣化しにくいため、建築資材や屋外のインフラ設備に広く使われています。

合成樹脂関連の用途

1.自動車産業での使用例

内装部品:合成樹脂は軽量で耐衝撃性があるため、ダッシュボード、ドアパネル、シートの表皮などに使用されます。ポリプロピレンやポリウレタンが一般的です。

外装部品:バンパーやフェンダー、ヘッドライトのレンズなどにポリカーボネートやABS樹脂が用いられ、耐候性や強度を提供します。

エンジン部品:熱可塑性樹脂がエンジンカバーや冷却システムの部品に使われ、軽量化や燃費向上に寄与します。

2.家電製品での使用例

外装ケース:冷蔵庫、洗濯機、テレビの外装にはポリプロピレンやABS樹脂が使われ、耐衝撃性や耐水性が求められます。

内部部品:スイッチ、電気配線の絶縁体、モーター部品などには熱可塑性樹脂が用いられ、絶縁性や耐熱性が重視されます。

包装材:家電製品の梱包には発泡スチロールやポリエチレンフィルムなどが使用され、衝撃から保護します。

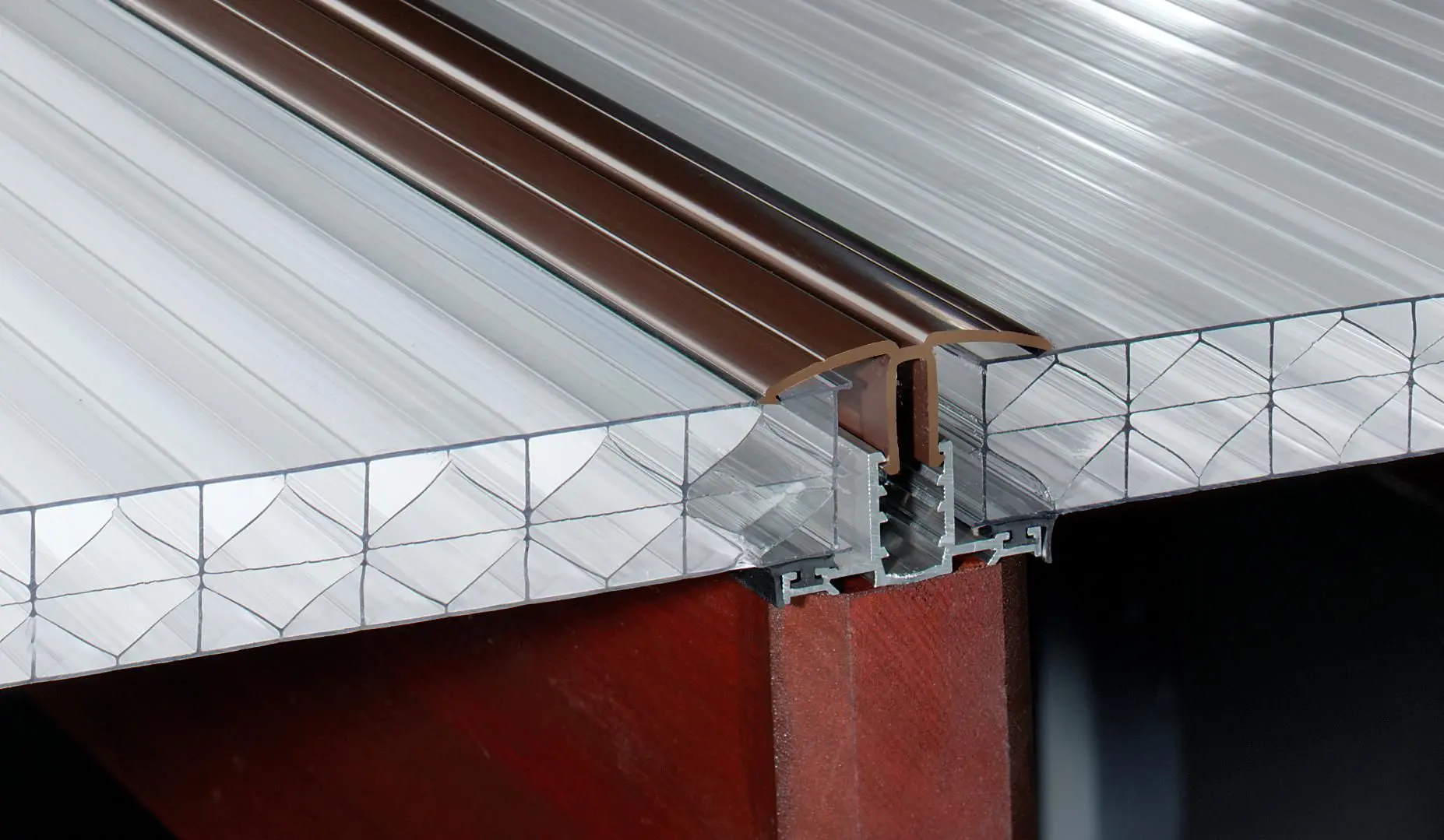

3.建築資材での使用例

パイプ・配管:PVCやポリエチレン製のパイプは、耐水性や耐腐食性が高く、給水や排水システムに広く使われています。

断熱材:発泡ポリスチレンやポリウレタンフォームは、断熱材として壁や屋根に用いられ、エネルギー効率の向上に貢献します。

窓・ドアフレーム:PVCフレームは、耐候性が高くメンテナンスが容易なため、窓やドアの枠に利用されています。

4.医療・食品産業での応用

医療機器:合成樹脂は、医療機器の部品や容器、チューブに使用され、ポリカーボネートやポリプロピレンが一般的です。これらは耐薬品性と生体適合性を兼ね備えています。

包装材:食品の包装にはポリエチレンやポリプロピレンが使用され、鮮度を保ちながら耐水性とバリア性を提供します。

消耗品:医療用の使い捨て器具(注射器、カテーテルなど)にも合成樹脂が多く用いられ、衛生的でコスト効率の高い製品を実現しています。

合成樹脂の加工方法

合成樹脂の射出成形の特徴と用途

原料となる合成樹脂を加熱し、溶融状態にしたものを金型に注入して成形する方法です。金型が冷却されると、樹脂が固化し、製品が形成されます。高精度で複雑な形状の部品を大量生産できるため、自動車部品や家電製品の部品に広く使用されます。また、サイクルタイムが短く、効率的な生産が可能です。

合成樹脂の押出成形の特徴と用途

原料を加熱して溶融させ、連続的に金型を通して押し出す方法です。押し出された樹脂は、冷却されて固化します。シート、パイプ、フィルムなど、長い形状の製品を製造するのに適しています。特に、薄いフィルムやシートは食品包装や建材に多く使用されます。

合成樹脂のブロー成形の特徴と用途

溶融状態の樹脂を金型に入れ、内圧をかけて膨張させることで形状を作る方法です。主に中空の容器を作るのに用いられます。ペットボトルや容器の生産に広く使われており、軽量で強度のある製品を作ることができます。また、コスト効率が良く、大量生産が可能です。

まとめ

合成樹脂は、化学的に合成された高分子材料で、熱可塑性樹脂と熱硬化性樹脂の2種類に大別されます。

用途は自動車部品、家電製品、建築資材、医療機器など多岐にわたり、特性に応じた選定が重要です。加工方法としては、射出成形、押出成形、ブロー成形が一般的で、それぞれに独自の利点があります。合成樹脂は、日常生活から産業まで幅広い分野で欠かせない素材となっています。