精度とイノベーションが融合する世界に飛び込みましょう。医療におけるプラスチック射出成形の使用は、注射器のような単純なツールから命を救う機械の複雑な部品に至るまで、膨大な数の医療機器の実現を可能にするものです。プラスチック射出成形の用途を検討すると、科学と工学がどのように連携して製品を構築するかを見ると、コストを削減し、患者ケアを向上させながら、どのように製品を長持ちさせ、より良く機能させ、より安全にすることができるかがわかります。ヘルスケアの未来では、あなたは驚かれるでしょう。

1. 使い捨て医療機器のプラスチック射出成形

医療現場では、使い捨て医療機器は安全で清潔に保つために非常に重要であり、プラスチック射出成形によりこれらの機器の製造方法が変わり、注射器や医療用手袋などの幅広い使い捨てアイテムの製造が可能になりました。 、および静脈(IV)チューブ。

医療業界で必要とされる厳格な滅菌基準を満たすために重要な、非常に正確で一貫性のある部品を製造できるため、人々はこの製造方法を好んでいます。医療用品を販売する世界的な企業は、5,000 万個以上の部品を製造できると述べました。プラスチック射出成形による毎月の注射器。

これらの針は医療グレードのプラスチックで作られているため、清潔で一度しか使用できません。この方法で製造された注射器は 99.9% の成功率で品質管理検査に合格しています。これは、医療機器の製造において射出成形がいかに信頼できるかを示しています。患者の安全とケアに必要な基準を満たしていることは、コスト効率が高く、安全で清潔な使い捨て医療機器を数多く製造する上で、プラスチック射出成形がいかに重要であるかがわかります。

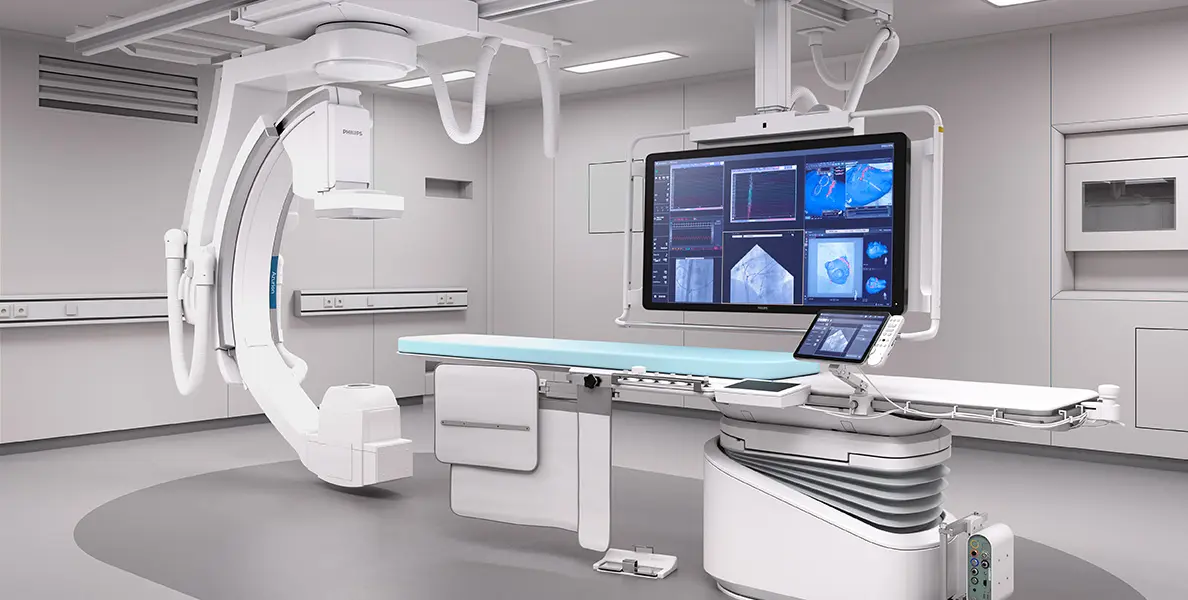

2. 複雑な医療機器コンポーネントのプラスチック射出成形

射出成形は、医療機器の複雑な部品を製造するための非常に有用な工業技術であり、その精度と再現性により、医療機器が適切かつ安全に動作するために必要な複雑な形状と厳しい公差を備えた部品を製造することで有名です。

これらの部品は患者と密接に接触することが多く、また救命機械が動作するために必要であるため、これらの部品の安全性は非常に重要です。医療機器を製造する大手企業では、AED のケースや非常に複雑な内部部品の製造に射出成形を使用しています。ショック伝達システムが常に完璧に機能することを確認します。

メーカーのデータによると、射出成形部品を備えた AED の最初のショック成功率は 94% です。この数値は、部品の製造精度に大きく影響されます。この高いレベルの性能は、射出成形によって部品を製造できることを示しています。医療ビジネスの厳しい要件を満たしているだけでなく、それを超えています。

3. 無針注射システム用のプラスチック射出成形

不必要な注射方法は、血液や薬剤をより安全に、より低侵襲に体内に入れることができるため、医療技術の大きな進歩です。多くの場合、これらのデバイスの製造には、強度が高く透明なポリカーボネート (PC) が使用されます。

PC 素材を使用することで、無針注射システムが正しく動作するために必要な部品を精密に設計することが可能になり、有名な医療技術企業が無針インスリン投与システムに取り組んでいることがわかります。

このシステムでは PC 素材が使用されており、デバイスの耐久性と透明性を確保しています。これは、患者が投与されている薬剤を確認できるために重要です。通常の針注射よりも注射部位の反応が % 少ない。

また、患者満足度調査では、92% の人が使いやすく痛みが少ないという理由で針を使わない方法を好んだことが示されており、これらの数字は、針を使わない注射システムが現在の医療において非常に有用であり、患者を第一に考えていることを示しています。

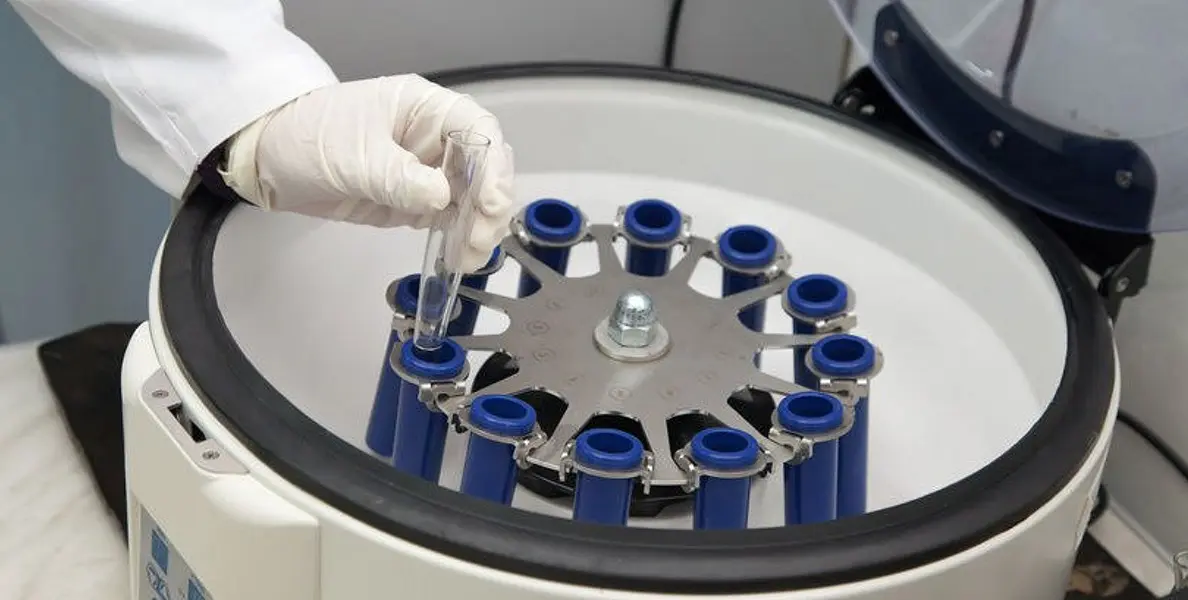

4. 血液遠心分離機のボウルとピストンのプラスチック射出成形

医療研究室での血液処理の精度と速度は、血漿や赤血球などの血液成分の分離が機能するように、血液遠心分離機のボウルとピストンがどの程度適切に設計されているかによって決まります。良い。

射出成形は、寸法が非常に正確で繰り返し使用できるため、このような状況でよく使用されます。医療機器を製造する製造会社では、血液遠心分離機の部品を製造しているのが見られます。

同社によると、遠心分離機のボウルとピストンの公差は射出鋳造のおかげで±0.01mmで、性能テストではこれらの部品が98%の確率で分離でき、これは過去の設計よりも5%優れていることが示されたという。

精密エンジニアリングは、部品のサイズや形状をより適切に制御できるため、処理時間を短縮し、全体的な血液分離の品質を向上させるため、医療機器を製造する際に非常に重要です。

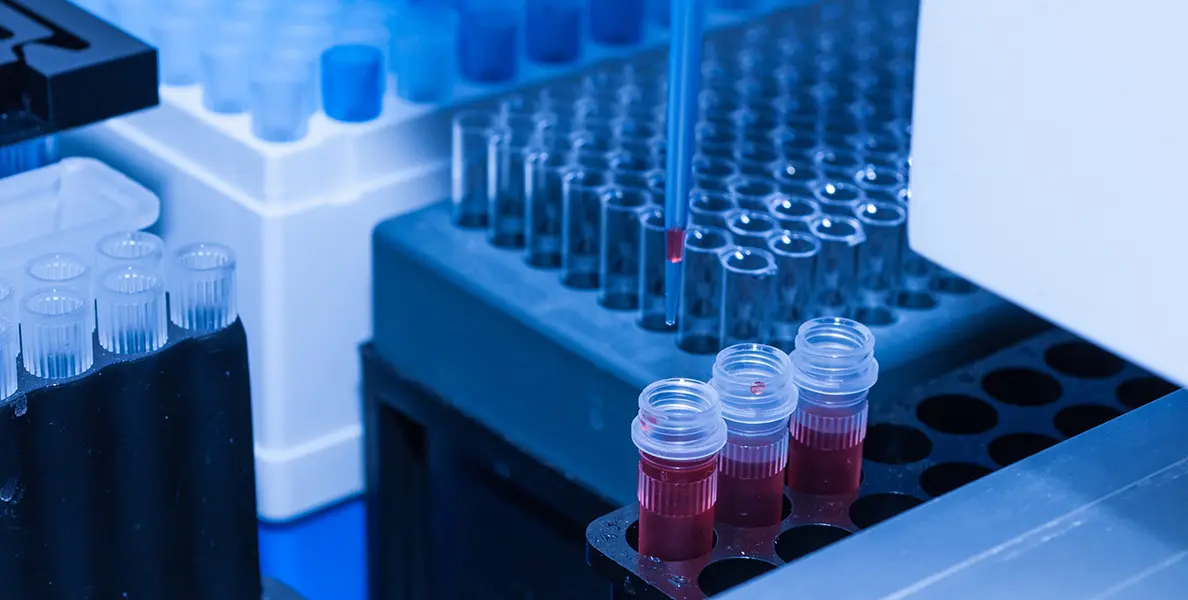

5. 試薬チューブ製造用プラスチック射出成形

研究室では、試薬チューブは化学物質を安全に保ち、移動させるために不可欠です。化学物質が損傷を受けず、検査結果が正確であるためには、これらのチューブが清潔で正確であることが非常に重要です。

試薬チューブの製造に関しては、一貫した正確なサイズと高レベルの耐薬品性を備えた容器を製造できるプラスチック射出成形が最適な方法です。ある大手バイオテクノロジー企業では、プラスチック射出成形を使用して、厳しい公差と壁を備えたチューブを製造しています。これらのチューブはすべて同じ厚さであるため、試薬を均一に分配し、サンプルを安全に保つことができます。

同社のデータによると、射出成形された試薬チューブの漏れ率は 0.1% 未満であり、これにより相互汚染のリスクが大幅に低くなり、さまざまな化学薬品に適しており、長期間使用できます。温度が異なるため、世界中の研究室がそれらを選択しています。

6. ガスアシストプラスチック射出成形プロセス

ガスアシスト射出成形プロセスは、圧縮窒素ガスを射出成形することにより、プラスチック部品の品質と性能の点ではるかに優れた製造方法であり、複雑な形状、高強度、より薄い肉厚の部品を製造できます。成形プロセス中の金型キャビティ。

プラスチック材料の流れに沿ってガスが成形プロセスを促進し、材料がより均一に分散され、部品内部の応力が 20% 低下する医療機器メーカーに貢献しました。同社によれば、従来の成形法で作られたものよりも軽量で強度が 15% 高く、ガスアシストを使用するとサイクル時間が 30% 短縮され、生産効率が向上しました。

また、材料の分散が改善されたことで、プラスチック部品によくある問題である反りが 50% 削減されました。この事例は、ガスアシスト射出成形プロセスが医療製品の品質と製造効率をどのように変えたかを示しています。

7. プラスチック射出成形: 薄肉技術

薄肉成形は射出成形の一種で、カテーテルや注入システムなど、患者の快適さと使いやすさのために侵襲性を最小限に抑える必要がある非常に薄い医療機器の部品の製造に特に適しています。重要。

このプロセスにより、軽量でありながら、体の繊細で複雑な経路を通過するのに十分な強度を備えた部品を作成することができます。医療部品を製造する会社は、この方法を使用して壁の厚さが0.5 mm未満のチューブを作成できると述べました。薄肉成形。

臨床試験中、これらの超薄壁カテーテルは 95% の確率で細い血管を誘導し、経路を維持することができました。また、薄壁設計により血管を損傷する可能性も低くなったため、試験後の問題も少なくなりました。メーカーのデータによると、通常のカテーテルを使用した場合よりも処置にかかる時間が 40% 短縮されました。これは、薄肉成形が医療機器部品の安全性と効率をいかに向上させるかを示しています。

8. マルチマテリアル機能を備えたプラスチック射出成形

マルチマテリアル成形は、2 つ以上の異なる材料を同時に同じ金型に注入する新しい製造方法であり、医療分野で異なる品質の部品を製造することができます。このテクノロジーは、材料を組み合わせることでデバイスをより便利にし、その機能をより優れたものにすることができるため、特に役立ちます。

メーカーのデータによると、この技術は、医療機器を製造する会社が、患者を快適に保つために内側に柔らかく肌に優しい素材を使用し、外側に丈夫で掃除しやすい素材を使用したバンドを製造するために使用されました。これらのマルチマテリアル カフスは、標準的な単一素材のカフスよりも材料の無駄が 30% 少なくなります。これは、パーツ全体を 1 つのステップで製造するため、より効率的であるためです。

また、ユーザーのフィードバックでは、90% の人がカフの快適さに満足しており、患者にとって血圧を追跡する全体的なエクスペリエンスが向上しました。この例は、複数の材料の成形を使用して製造をより効率的にし、血圧を改善する方法を示しています。医療製品の品質と性能。

9. 耐久性と信頼性の高い医療機器のためのプラスチック射出成形

射出成形の技術は、耐久性と機能性に優れた医療機器を製造するための重要な部分であり、FDA などの規制団体によって承認されています。この製造方法により、機器の安全性と最高の品質が保証されます。患者の健康にとって非常に重要です。

この技術により、性能を維持し、安全機能を維持しながら、乱暴な使用に耐えることができる強力な部品を製造できます。FDA の認可を受けた診断装置用のケースの製造も、この技術の用途の 1 つです。

医療機器を製造する会社は、検査機器用の射出成形ケースが 5 年間ノンストップで使用されたかのように設定された耐久性テストに合格したと述べました。これらのケースは、精密な医療電子機器を落下、水、および衝撃から安全に保つために作られています。環境内のその他のもの。

高い合格率は、長持ちし、内部の敏感な部分を保護する医療機器を製造する射出成形プロセスがいかに信頼できるかを示しており、医学的所見が正確で信頼できるものであることが保証されます。

最後に、プラスチック射出成形は、使い捨て注射器から複雑な診断機器に至るまで、医療機器業界における多用途の技術であり、最新の医療機器を創造的に作成することができます。ガスアシスト射出成形やマルチマテリアル成形などの高度な技術を使用して耐久性があり、効率的に FDA 承認の耐久性のある医療機器を製造できるこの技術の能力は、患者の安全性を高め、医療の進歩を促進する上でその重要な価値を強調しています。

よくある質問

1. 射出成形は植込み型医療機器に使用できますか?

はい、使用される原材料が生体適合性と規制基準を満たしている場合、特定の埋め込み型医療機器は射出成形を使用して製造できます。

2. インサート成形とは何ですか?医療業界ではどのように応用されていますか?

インサート成形は、事前に成形されたコンポーネントを金型に配置してからその周囲に熱可塑性材料を射出するプロセスで、電子コンポーネントや金属部品を必要とする医療機器に一般的に使用されます。

3. 医療機器の射出成形の製造プロセスは他の業界とどのように異なりますか?

医療機器の射出成形では、より厳格な品質管理、規制基準の順守が必要であり、多くの場合、生体適合性と無菌性を確保するために特殊な材料の使用が必要です。

4. 医療機器製造の文脈におけるオーバーモールディングの概念について説明できますか?

オーバーモールディングでは、既存の部品の上に 2 番目の材料を射出して多層または複数材料のデバイスを作成します。これは、医療機器の剛性コンポーネントと柔軟なコンポーネントを組み合わせるのに役立ちます。

5. 医療機器の射出成形に液体シリコーンを使用する利点は何ですか?

液体シリコーンは、優れた生体適合性、柔軟性、熱や化学薬品に対する耐性を備えているため、シールや医療グレードのチューブなどのデリケートな医療用途に最適です。

参考文献

1. Possible Medical . (2023, November 6). Injection Molding Processing and Manufacturing of Medical Device Parts https://www.ablemedicaldevice.com.cn/yiliaoshebeilingjiandezhusujiagognyuzhizao/

2. Mold injection molding technology in the medical field. (n.d.). http://www.gbm-mould.com/news/20200514164271793.html

3. One of the best applications for plastics: medical industry-Injection Molding-Technology-Guangzhou Jiangwaijiang Information Technology Co. (n.d.). http://www.ip1689.com/jishu/show.php?itemid=858

4. Injection Molding in the Medical Industry. (n.d.). http://www.gbm-mould.com/news/20191115168491413.html

免責事項

XMAKE のプラットフォームの記事は情報提供を目的としており、デジタル製造における当社の専門知識を反映しています。ただし、一部の情報は変更される可能性がありますので、XMAKE は特定のアプリケーションについては責任を負いません。このコンテンツについては、ご理解と遵守をお願いいたします。